一种生产聚异丁烯丁二酰亚胺无灰分散剂的方法和系统与流程

1.本公开涉及石油化工领域,具体地,涉及一种生产聚异丁烯丁二酰亚胺无灰分散剂的方法和系统。

背景技术:

2.无灰分散剂是一类常用的润滑油添加剂,其突出的性能在于能抑制汽油机油在曲轴箱工作温度较低时产生油泥,从而避免汽油机内油路堵塞、机件腐蚀与磨损。无灰分散剂的代表性化合物是丁二酰亚胺分散剂,然而随着内燃机油不断升级换代,对无灰分散剂质量稳定性提出了更为严格的要求。

3.目前,聚异丁烯丁二酰亚胺无灰分散剂的生产及制备均采用间歇釜式反应,例如us5883196公开了一种制备单取代聚异丁烯丁二酸酐的方法,cn1126752a公开了一种丁二酰亚胺无灰分散剂,普遍存在产品质量波动大的缺陷。

技术实现要素:

4.本公开为了制备得到产品质量稳定、收率高的聚异丁烯丁二酰亚胺无灰分散剂,提供了一种生产聚异丁烯丁二酰亚胺无灰分散剂的方法和系统。

5.为了实现上述目的,本公开提供一种生产聚异丁烯丁二酰亚胺无灰分散剂的方法,所述方法包括:

6.s1:使马来酸酐和聚异丁烯在第一混合器中混合得到第一混合原料,在烃化反应条件下,使所述第一混合原料在第一连续管式反应器中反应,得到含有聚异丁烯马来酸酐的第一物料;

7.s2:使多乙烯多胺和所述第一物料在第二混合器中混合得到第二混合原料,在胺化反应条件下,使所述多乙烯多胺和所述第一物料在第二连续管式反应器中反应,得到第二物料。

8.可选地,步骤s1中,所述聚异丁烯与所述马来酸酐的进料摩尔比为1:(1~2),优选为1:(1~1.5);所述聚异丁烯的数均分子量为800~2500,优选为1000~2300。

9.可选地,步骤s1中,所述混合的温度为100~230℃,压力为0~2mpag;所述第一混合器为静态混合器、旋桨式釜式搅拌器和磁力釜式搅拌器中的一种。

10.可选地,步骤s1中,所述烃化反应条件包括:反应温度为200~250℃,反应压力为0~2mpag,以所述第一混合原料计,所述第一连续管式反应器的停留时间为2~8h,进料流量为(v/8~v/2)h-1

,v为所述第一连续管式反应器的反应管总体积,单位为m3;

11.优选地,所述烃化反应条件包括:反应温度为200~230℃,反应压力为0~1mpag,以所述第一混合原料计,所述第一连续管式反应器的物料停留时间为2~6h,进料流量为(v/6~v/2)h-1

。

12.可选地,该方法还包括:在步骤s2之前,使所述第一物料进入第一气液分离器中进行气液分离,得到第一液相物料及第一气相物料,使所述第一气相物料作为所述烃化反应

的原料回收使用;

13.所述第一气液分离器的操作温度为200~230℃,压力为-0.1至1mpag。

14.可选地,步骤s2中,所述第一物料与所述多乙烯多胺的进料摩尔比为(0.5~5):1,优选为(1~2.5):1;其中所述第一物料的进料量以所述聚异丁烯马来酸酐计;所述多乙烯多胺为三乙烯四胺、四乙烯五胺和五乙烯六胺中的一种或几种。

15.可选地,步骤s2中,所述混合的温度为60~150℃,压力为0~2mpag;所述第二混合器为静态混合器、旋桨式釜式搅拌器和磁力釜式搅拌器中的一种。

16.可选地,步骤s2中,所述第二混合原料还包含基础油,所述基础油与所述第一物料的重量比为(0.5~2):1,优选为(0.5~1):1;其中所述第一物料的进料量以所述聚异丁烯马来酸酐计;所述基础油包括矿物油、合成油和白油中的一种或几种。

17.可选地,步骤s2中,所述胺化反应条件包括:反应温度为90~150℃,反应压力为0~2mpag,以所述第二混合原料为基准,所述第二连续管式反应器的物料停留时间为2~5h,进料流量为(v’/5~v’/2)h-1

,v’为所述第二连续管式反应器的反应管总体积,单位为m3;

18.优选地,所述胺化反应条件包括:反应温度为120~150℃,反应压力为0~0.5mpag,以所述第二混合原料为基准,所述第二连续管式反应器的物料停留时间为2~4h,进料流量为(v’/4~v’/2)h-1

。

19.可选地,所述第一连续管式反应器和所述第二连续管式反应器各自独立地包括圆柱形反应直管。

20.可选地,该方法还包括:使所述第二物料进入第二气液分离器中除去所述第二物料中的水蒸气,得到第三物料;

21.使所述第三物料与助滤剂在第三混合器中进行混合吸附处理,然后将得到的混合吸附处理产物引入过滤器进行过滤,得到所述聚异丁烯丁二酰亚胺无灰分散剂;

22.其中,所述第二气液分离器的操作温度为100~150℃,压力为-0.1至1.0mpag;

23.以所述混合吸附处理产物的总重量为基准,所述助滤剂的用量为0.1~2重量%,优选0.5~1重量%;

24.所述助滤剂为硅藻土,所述硅藻土的粒径为100~1000μm,优选为300~500μm。

25.本宫开第二方面提供一种生产聚异丁烯丁二酰亚胺无灰分散剂的系统,所述系统包括马来酸酐进料口、聚异丁烯进料口、多乙烯多胺进料口、分散剂产物出口、第一混合器、第一连续管式反应器、第二混合器和第二连续管式反应器;

26.所述第一混合器的第一进料口与所述马来酸酐进料口连通,所述第一混合器的第二进料口与所述聚异丁烯进料口连通,所述第一混合器的混合原料出口与所述第一连续管式反应器的进料口连通,所述第一连续管式反应器的出料口与所述第二混合器的第一进料口连通,所述第二混合器的第二进料口与所述多乙烯多胺进料口连通,所述第二混合器的混合原料出口与所述第二连续管式反应器的进料口连通,所述第二连续管式反应器的出料口与所述分散剂产物出口连通。

27.可选地,该系统还包括第一气液分离器,所述第一气液分离器的进料口与所述第一连续管式反应器的出料口连通,所述第一气液分离器的气相物料出口与所述马来酸酐入口连通,所述第一气液分离器的液相物料出口与所述第二混合器的第一进料口连通。

28.可选地,该系统还包括助滤剂入口、第二气液分离器、第三混合器和过滤器;

29.所述第二气液分离器的进料口与所述第二连续管式反应器的出料口连通,所述第二气液分离器的液相物料出口与所述第三混合器的第一进料口连通,所述第三混合器的第二进料口与所述助滤剂入口连通,所述第三混合器的出口与所述过滤器的进料口连通,所述过滤器的液相出口与所述分散剂产物出口连通。

30.可选地,所述第一连续管式反应器和所述第二连续管式反应器各自独立地包括圆柱形反应直管;

31.所述第一混合器和所述第二混合器各自独立地选自静态混合器、旋桨式釜式搅拌器和磁力釜式搅拌器中的一种;所述第三混合器选自混合釜和和薄膜蒸发器中的一种;所述过滤器选自釜式压滤器和袋式过滤器中的一种;所述第一气液分离器和所述第二气液分离器各自独立地包括抽真空装置或通n2装置。

32.本公开通过采用连续管式反应器及连续反应工艺实现了聚异丁烯丁二酰亚胺无灰分散剂的高效连续生产,设备可靠性高,反应条件易于稳定控制,大大提高了装置的有效产能及分散剂产品收率,降低了生产成本。

33.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

34.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

35.图1是本公开的生产聚异丁烯丁二酰亚胺无灰分散剂的系统的一种具体实施方式的流程示意图。

36.附图标记

37.1.第一混合器

ꢀꢀꢀꢀꢀꢀ

2.第一连续管式反应器

ꢀꢀꢀꢀ

3.第一气液分离器

38.4.第二混合器

ꢀꢀꢀꢀꢀꢀ

5.第二连续管式反应器

ꢀꢀꢀꢀ

6.第二气液分离器

39.7.第三混合器

ꢀꢀꢀꢀꢀꢀ

8.过滤器

具体实施方式

40.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

41.在本公开中,在未作相反说明的情况下,使用的方位词如“上、下”通常是指装置在正常使用状态下的上和下,具体可参考图1的图面方向。“内、外”是指针对装置本身的轮廓而言的。

42.如图1所示,本公开第一方面提供一种生产聚异丁烯丁二酰亚胺无灰分散剂的方法,方法包括:s1:使马来酸酐和聚异丁烯在第一混合器1中混合得到第一混合原料,在烃化反应条件下,使第一混合原料在第一连续管式反应器2中反应,得到含有聚异丁烯马来酸酐的第一物料;s2:使多乙烯多胺和第一物料在第二混合器4中混合得到第二混合原料,在胺化反应条件下,使多乙烯多胺和第一物料在第二连续管式反应器5中反应,得到第二物料。

43.本公开通过采用连续管式反应器及连续反应工艺实现了聚异丁烯丁二酰亚胺无灰分散剂的高效连续生产,设备可靠性高,反应条件易于稳定控制,大大提高了装置的有效产能及分散剂产品收率,降低了生产成本。

44.为了制得具有良好分散性能且产品质量稳定的聚异丁烯丁二酰亚胺无灰分散剂,在根据本公开的一种具体实施方式中,聚异丁烯与马来酸酐的进料摩尔比可以为1:(1~2),优选地可以为1:(1~1.5);聚异丁烯的数均分子量可以为800~2500,优选地可以为1000~2300。

45.在根据本公开的一种具体实施方式中,为了实现马来酸酐和聚异丁烯原料的充分混合,步骤s1中,马来酸酐和聚异丁烯在第一混合器1中混合的操作温度可以为100~230℃,优选地可以为120~200℃,压力可以为0~2mpag,优选地可以为0~1mpag;进一步地一种实施方式中,第一混合器1可以为静态混合器、旋桨式釜式搅拌器和磁力釜式搅拌器中的一种,优选地可以为静态混合器。

46.在根据本公开的一种具体实施方式中,步骤s1中,烃化反应条件包括:反应温度可以为200~250℃,反应压力可以为0~2mpag,以第一混合原料计,第一连续管式反应器2的物料停留时间为2~8h,进料流量可以为(v/8~v/2)h-1

,v为所述第一连续管式反应器2的反应管总体积,单位为m3;优选地,烃化反应条件包括:反应温度可以为200~230℃,反应压力可以为0~1mpag,以第一混合原料计,第一连续管式反应器2的物料停留时间为2~6h,进料流量可以为(v/6~v/2)h-1

。

47.为了减少下游装置中未反应的马来酸酐含量同时节约马来酸酐原料用量,在根据本公开的一种具体实施方式中,步骤s2之前,还可以使第一物料进入第一气液分离器3中进行气液分离,得到第一液相物料及第一气相物料,使第一气相物料作为烃化反应的原料回收使用;其中,第一液相物料为含有聚异丁烯马来酸酐的混合物料,第一气相物料为含有马来酸酐的循环物料;进一步地一种实施方式中,第一气液分离器3的操作温度可以为200~230℃,优选地可以为200~210℃,压力可以为-0.1至1mpag,优选地可以为-0.1至0.6mpag。

48.在根据本公开的一种具体实施方式中,为了得到具有较高氮含量和良好分散性的聚异丁烯丁二酰亚胺无灰分散剂,步骤s2中,第一物料与多乙烯多胺的进料摩尔比可以为(0.5~5):1,优选为(1~2.5):1,其中第一物料的进料量以聚异丁烯马来酸酐计;本公开对于反应多用多乙烯多胺的种类没有限制,可以为本领域的常规选择,例如可以为三乙烯四胺、四乙烯五胺和五乙烯六胺中的一种或几种,优选地可以为三乙烯四胺。

49.在根据本公开的一种具体实施方式中,为了实现多乙烯多胺和第一物料的充分混合以得到质量稳定的无灰分散剂产品,步骤s2中,多乙烯多胺和第一物料在第二混合器4中混合的操作温度可以为60~150℃,优选地可以为130~150℃,压力可以为0~2mpag,优选地可以为0~1mpag;进一步地一种实施方式中,第一混合器1可以为静态混合器、旋桨式釜式搅拌器和磁力釜式搅拌器中的一种,优选地可以为静态混合器。

50.为了降低聚异丁烯丁二酰亚胺无灰分散剂产品的粘度,以使其具有适宜的流动性,在根据本公开的一种具体实施方式中,步骤s2中,第二混合原料还可以包含基础油,进一步地,基础油与第一物料的重量比为(0.5~2):1,优选为(0.5~1):1,其中第一物料的进料量以聚异丁烯马来酸酐计;本公开对于基础油的选择没有限制,可以为本领域常规的,例如可以包括矿物油、合成油和白油中的一种或几种,优选地可以为矿物油。

51.在本公开的一种具体实施方式中,步骤s2中,胺化反应的反应温度可以为90~150℃,反应压力可以为0~2mpag,进一步地,以第二混合原料为基准,第二连续管式反应器5的物料停留时间为2~5h,进料流量为(v’/5~v’/2)h-1

,v’为所述第二连续管式反应器5的反

应管总体积,单位为m3;优选地,胺化反应的反应温度可以为120~150℃,反应压力可以为0~0.5mpag,以第二混合原料为基准,第二连续管式反应器5的物料停留时间为2~4h,进料流量为(v’/4~v’/2)h-1

。

52.根据本公开的一种具体实施方式,为了得到产品质量稳定的聚异丁烯马来酸酐中间产物及聚异丁烯丁二酰亚胺无灰分散剂,可以使混合后的第一混合原料以恒定的进料流量进入第一连续管式反应器2,并在恒定的停留时间内发生烃化反应,一种优选地实施方式中,第一连续管式反应器2可以为具有圆柱形反应直管的直管反应器,从而易于控制连续管式反应的进料速率和物料停留时间;进一步地,本公开对圆柱形反应直管的管径和长度没有限制,可以根据操作条件和产品规模进行选择,此处不再赘述。

53.为了得到聚异丁烯丁二酰亚胺无灰分散剂产品,本公开的方法还可以包括使所述第二物料进入第二气液分离器6中除去第二物料中的水蒸气,得到第三物料;然后将第三物料与助滤剂在第三混合器7中进行混合吸附处理,将得到的混合吸附处理产物引入过滤器8进行过滤,得到聚异丁烯丁二酰亚胺无灰分散剂;进一步地一种实施方式中,所述第二气液分离器6的操作温度可以为100~150℃,优选可以为130~150℃,压力为-0.1至1mpag,优选可以为-0.1至-0.01mpag;以混合吸附处理产物的总重量为基准,助滤剂的用量可以为0.1~2重量%,优选地可以为0.5~1重量%;更进一步地,上述助滤剂为硅藻土,硅藻土的粒径可以为100~1000μm,优选可以为300~500μm。

54.如图1所示,本公开第二方面提供一种生产聚异丁烯丁二酰亚胺无灰分散剂的系统,该系统包括马来酸酐进料口、聚异丁烯进料口、多乙烯多胺进料口、分散剂产物出口、第一混合器1、第一连续管式反应器2、第二混合器4和第二连续管式反应器5;第一混合器1的第一进料口与马来酸酐进料口连通,第一混合器1的第二进料口与聚异丁烯进料口连通,第一混合器1的混合原料出口与第一连续管式反应器2的进料口连通,第一连续管式反应器2的出料口与第二混合器4的第一进料口连通,第二混合器4的第二进料口与多乙烯多胺进料口连通,第二混合器4的混合原料出口与第二连续管式反应器5的进料口连通,第二连续管式反应器5的出料口与分散剂产物出口连通。

55.本公开的系统通过采用连续管式反应器及连续反应工艺实现了聚异丁烯丁二酰亚胺无灰分散剂的高效连续生产,设备可靠性高,反应条件易于稳定控制,大大提高了装置的有效产能及分散剂产品收率,降低了生产成本。

56.根据本公开,如图1所示,该系统还可以包括第一气液分离器3以将含有聚异丁烯马来酸酐的第一物料中的马来酸酐分离出来,以减少下游装置中未反应的马来酸酐含量,提高烃化反应效率,同时节约马来酸酐原料用量,一种具体的实施方式中,第一气液分离器3的进料口可以与第一连续管式反应器2的出料口连通,第一气液分离器3的气相物料出口可以与马来酸酐入口连通,第一气液分离器3的液相物料出口可以与第二混合器4的第一进料口连通。

57.根据本公开,为了得到聚异丁烯丁二酰亚胺无灰分散剂产品,还可以将含有聚异丁烯丁二酰亚胺的第二物料中的水分除去,然后将物料进行过滤以除去机械杂质,一种实施方式中,如图1所示,该系统还可以包括助滤剂入口、第二气液分离器6、第三混合器7和过滤器8;进一步地,第二气液分离器6的进料口可以与第二连续管式反应器5的出料口连通,第二气液分离器6的液相物料出口可以与第三混合器7的第一进料口连通,第三混合器7的

第二进料口可以与助滤剂入口连通,第三混合器7的出口可以与过滤器8的进料口连通,过滤器8的液相出口可以与分散剂产物出口连通。

58.根据本公开,如图1所示,含有马来酸酐和聚异丁烯的第一混合原料在第一混合器1中充分混合后,可以进入具有圆柱形反应直管的第一连续管式反应器2,在恒定的进料流量和停留时间内完成烃化反应,同样地,含有多乙烯多胺和第一物料的第二混合原料可以进入具有圆柱形反应直管的第二连续管式反应器5,在恒定的进料流量和停留时间内完成胺化反应,得到质量稳定的聚异丁烯马来酸酐中间产物和分散剂产品。本公开对圆柱形反应直管的管径和长度没有限制,可以根据操作条件和产品规模进行选择,此处不再赘述。

59.在根据本公开的一种具体实施方式中,第一混合器1和第二混合器4可以各自独立地选自静态混合器、旋桨式釜式搅拌器和磁力釜式搅拌器中的一种,优选为静态混合器;第三混合器7可以选自不锈钢混合釜和薄膜蒸发器中的一种,优选为薄膜蒸发器;过滤器8选自釜式过滤器和袋式过滤器中的一种,优选为釜式过滤器;以上装置均为本领域的常规选择,不再赘述。

60.根据本公开,第一气液分离器3和第二气液分离器6可以各自独立地包括抽真空装置或通n2装置,一种优选地实施方式中,第一气液分离器3可以包括通n2装置,以分离并回收烃化产物中未反应的马来酸酐;第二气液分离器6可以包括抽真空装置,以除去胺化反应生成的水。

61.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

62.在本公开的下述实施例和对比例中,数均分子量使用美国waters公司waters2695型凝胶渗透色谱分析仪(gpc)测量得到;未做特别说明的,所用试剂为商购试剂。

63.实施例1

64.采用如图1所示的系统进行聚异丁烯丁二酰亚胺无灰分散剂的生产,该系统包括第一混合器1、第一连续管式反应器2、第一气液分离器3、第二混合器4、第二连续管式反应器5和第二气液分离器6。具体地,马来酸酐和聚异丁烯在第一混合器1中混合后得到第一混合原料,在烃化反应条件下,使第一混合原料在第一连续管式反应器2中接触反应,得到含有聚异丁烯马来酸酐的第一物料;该含有聚异丁烯马来酸酐的第一物料进入第一气液分离器3进行气液分离,得到的第一气相物料马来酸酐返回至马来酸酐原料循环使用,第一液相物料与多乙烯多胺、基础油在第二混合器4中混合得到第二混合原料,然后将该第二混合原料在胺化反应条件下在第二连续管式反应器5中接触反应,得到含有聚异丁烯丁二酰亚胺的第二物料;使该第二物料经第二气液分离器6分离出其中的水蒸气,然后在第三混合器7与助滤剂混合后在过滤器8中过滤得到聚异丁烯丁二酰亚胺无灰分散剂产品;其中,第一连续管式反应器2和第二连续管式反应器5具有圆柱形直管反应腔;第一混合器1和第二混合器4各自独立地选自静态混合器,第三混合器7选自混合釜;过滤器8选自釜式压滤器;第一气液分离器3包括通n2装置,第二气液分离器6包括抽真空装置。

65.具体操作步骤为:

66.步骤1)将高活性聚异丁烯(数均分子量mn=1000,购自扬子-巴斯夫公司)与马来酸酐以摩尔比为1:1的比例在静态混合器(第一混合器1)中混合均匀后,进入到第一连续管式反应器2中进行烃化反应,反应温度200℃,停留时间5h,表压为0.1mpa;反应结束后,通过第一气液分离器3将未反应的气相马来酸酐返回至马来酸酐原料罐;其中静态混合器(第一

混合器1)的混合温度为100℃,压力为0.3mpag,以所述马来酸酐和聚异丁烯计,所述第一连续管式反应器2的进料流量为2.0

×

10-4

m3/h,第一连续管式反应器2的体积v为1.0

×

10-3

m3,第一气液分离器3的操作温度为200℃,压力为0.4mpag。

67.步骤2)使第一气液分离器3的液相产物聚异丁烯马来酸酐在静态混合器(第二混合器4)中与三乙烯四胺、150sn基础油(购自上海高桥石化有限公司,150sn)混合,其中聚异丁烯马来酸酐与三乙烯四胺的摩尔比为2:1,150sn基础油与聚异丁烯马来酸酐的质量比为1:1;然后通过第二连续管式反应器5进行胺化反应,反应温度120℃,停留时间3h,表压为0.1mpa;产物经过真空分离器(第二气液分离器6)去除水分;其中静态混合器(第二混合器4)的混合温度为60℃,压力为0.3mpag,以所述马来酸酐和聚异丁烯计,所述第二连续管式反应器5的进料流量为3.3

×

10-4

m3/h,第二连续管式反应器5的体积v’为1.0

×

10-3

m3,真空分离器的操作温度为120℃,压力为-0.09mpag。

68.步骤3)将步骤2)所得产物经过第三混合器7与助滤剂硅藻土(粒径300μm,购自伊诺凯试剂有限公司)混合吸附处理,助滤剂加入量为0.1重量%,过滤后得到聚异丁烯丁二酰亚胺无灰分散剂产品,其性能指标见表1。

69.实施例2

70.采用实施例1的系统进行聚异丁烯丁二酰亚胺无灰分散剂的生产,具体操作步骤为:

71.步骤1)将高活性聚异丁烯(数均分子量mn=1300,购自扬子-巴斯夫公司)与马来酸酐以摩尔比为1:1.3的比例在静态混合器(第一混合器1)中混合均匀后,进入到第一连续管式反应器2中进行烃化反应,反应温度230℃,停留时间4h,表压为0.3mpa;反应结束后,通过第一气液分离器3将未反应的气相马来酸酐返回至马来酸酐原料罐;其中静态混合器(第一混合器1)的混合温度为230℃,压力为0.6mpag,以所述马来酸酐和聚异丁烯计,所述第一连续管式反应器2的进料流量为2.5

×

10-4

m3/h,第一连续管式反应器2的体积v为1.0

×

10-3

m3,第一气液分离器3的操作温度为230℃,压力为0.6mpag。

72.步骤2)使第一气液分离器3的液相产物聚异丁烯马来酸酐在静态混合器(第二混合器4)与三乙烯四胺、150sn基础油(购自上海高桥石化有限公司,牌号150sn)混合,其中聚异丁烯马来酸酐与四乙烯五胺的摩尔比为0.9:1,150sn基础油与聚异丁烯马来酸酐的质量比为0.7:1;然后通过第二连续管式反应器5进行胺化反应,反应温度140℃,停留时间4h,表压为0.2mpa;产物经过真空分离器(第二气液分离器6)去除水分;其中静态混合器(第二混合器4)的混合温度为90℃,压力为0.6mpag,以所述马来酸酐和聚异丁烯计,所述第二连续管式反应器5的进料流量为3.3

×

10-4

m3/h,第二连续管式反应器5的体积v’为1.0

×

10-3

m3,真空分离器的操作温度为140℃,压力为-0.08mpag。

73.步骤3)将步骤2)所得产物经过第三混合器7与助滤剂硅藻土(粒径400μm,购自伊诺凯试剂有限公司)混合吸附处理,助滤剂加入量为0.5重量%,过滤后得到聚异丁烯丁二酰亚胺无灰分散剂产品,其性能指标见表2。

74.实施例3

75.采用实施例1的系统进行聚异丁烯丁二酰亚胺无灰分散剂的生产,具体操作步骤为:

76.步骤1)将高活性聚异丁烯(数均分子量mn=2300,购自扬子-巴斯夫公司)与马来

酸酐以摩尔比为1:2的比例在静态混合器(第一混合器1)中混合均匀后,进入到第一连续管式反应器2中进行烃化反应,反应温度250℃,停留时间6h,表压为0.6mpa;反应结束后,通过第一气液分离器3将未反应的气相马来酸酐返回至马来酸酐原料罐;其中静态混合器(第一混合器1)的混合的温度为200℃,压力为1mpag,以所述马来酸酐和聚异丁烯的总量计,所述第一连续管式反应器2的进料流量为1.6

×

10-4

m3/h,第一连续管式反应器2的体积v为1.0

×

10-3

m3,第一气液分离器3的操作温度为250℃,压力为0.6mpag。

77.步骤2)使第一气液分离器3的液相产物聚异丁烯马来酸酐在静态混合器(第二混合器4)与三乙烯四胺、150sn基础油(购自上海高桥石化有限公司,牌号150sn)混合,其中聚异丁烯马来酸酐与四乙烯五胺的摩尔比为0.8:1,150sn基础油与聚异丁烯马来酸酐的质量比为0.6:1;然后通过第二连续管式反应器5进行胺化反应,反应温度150℃,停留时间5h,表压为0.4mpa;产物经过真空分离器(第二气液分离器6)去除水分;其中静态器(第二混合器4)的混合温度为130℃,压力为0.8mpag,以所述马来酸酐和聚异丁烯计,所述第二连续管式反应器5的进料流量为2.0

×

10-4

m3/h,第二连续管式反应器5的体积v’为1.0

×

10-3

m3,真空分离器的操作温度为150℃,压力为-0.6mpag。

78.步骤3)将步骤2)所得产物经过第三混合器7与助滤剂硅藻土(粒径500μm,购自伊诺凯试剂有限公司)混合吸附处理,助滤剂加入量为0.5重量%,过滤后得到聚异丁烯丁二酰亚胺无灰分散剂产品,其性能指标见表3。

79.对比例1

80.采用无混合的弯管反应器进行聚异丁烯丁二酰亚胺无灰分散剂的生产,该系统仅有弯管反应器,无混合器和分离器。具体地,使马来酸酐和聚异丁烯在弯管反应器中进行烃化反应,得到的第一液相物料与多乙烯多胺、基础油在弯管反应器中进行胺化反应,然后得到聚异丁烯丁二酰亚胺无灰分散剂产品。

81.具体操作步骤为:将高活性聚异丁烯(数均分子量mn=1000,购自扬子-巴斯夫公司)与马来酸酐以摩尔比为1:1的比例在弯管反应器中进行烃化反应,反应温度200℃,停留时间5h,表压为0.1mpag;反应结束后与三乙烯四胺、150sn基础油(购自上海高桥石化有限公司,牌号150sn)在弯管反应器中进行胺化反应,其中聚异丁烯马来酸酐与三乙烯四胺的摩尔比为2:1,150sn基础油与聚异丁烯马来酸酐的质量比为1:1;反应温度120℃,停留时间3h,表压为0.1mpa;反应结束后,得到聚异丁烯丁二酰亚胺无灰分散剂产品,其性能指标见表4。

82.对比例2

83.在不锈钢反应釜中按照实施例1的投料比进行烃化和胺化反应,反应结束后采用釜式压滤器进行过滤,最终得到聚异丁烯丁二酰亚胺无灰分散剂产品。

84.具体操作步骤为:将高活性聚异丁烯(数均分子量mn=1000,购自扬子-巴斯夫公司)(1000g)与马来酸酐(98g)以摩尔比为1:1的比例在体积为2l的不锈钢反应釜中混合进行烃化反应,反应温度200℃,停留时间5h,烃化反应结束后,通过氮气吹扫烃化产物除去未反应的马来酸酐,得到烃化反应产物聚异丁烯马来酸酐;将烃化反应产物聚异丁烯马来酸酐与三乙烯四胺(72g)、150sn(1095g)基础油(购自上海高桥石化有限公司,牌号150sn)在四口烧瓶中混合进行胺化反应,其中聚异丁烯马来酸酐与三乙烯四胺的摩尔比为2:1,150sn基础油与聚异丁烯马来酸酐的质量比为1:1;反应温度120℃,停留时间3h,然后该温

度下真空抽提3h。反应结束后,加入10g硅藻土,通过釜式压滤器得到聚异丁烯丁二酰亚胺无灰分散剂产品。

85.重复对比例2试验2次,其无灰分散剂产品性能指标见表5。

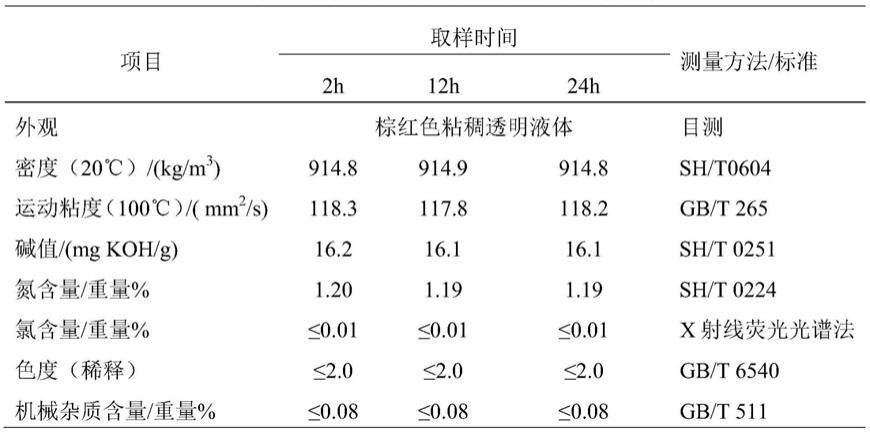

86.实施例1-3及对比例1-2中的实验结果分别如表1-5所示。其中,取样时间自反应系统中有无灰分散剂产品生成的时刻计。

87.表1实施例1中无灰分散剂产品性能指标

[0088][0089][0090]

表2实施例2中无灰分散剂产品性能指标

[0091]

[0092]

表3实施例3中无灰分散剂产品性能指标

[0093][0094][0095]

表4对比例1中无灰分散剂产品性能指标

[0096][0097]

表5对比例2中无灰分散剂产品性能指标

[0098][0099][0100]

根据表1-表5,由实施例1-3与对比例1-2的数据对比可知,采用本公开的方法能够实现无灰分散剂的连续化生产,制备得到的无灰分散剂产品的密度、运动粘度、碱值等指标具有更好的稳定性,产品质量更加稳定可靠。

[0101]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0102]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0103]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1