一种草铵膦清洁生产工艺和方法与流程

[0001]

本发明涉及农药生产技术领域,特别是提供了一种草铵膦清洁生产工艺和方法。

背景技术:

[0002]

草铵膦属于次磷酸类高效、低毒、环境友好型非传导性灭生性除草剂。由于其在土壤中易于降解,对作物安全,不易飘移,除草谱广,活性高,用量少,环境压力小,是替代草甘膦、百草枯的最优秀的农药品种。

[0003]

草铵膦最早在上世纪80年代由赫斯特公司(后属于拜耳公司)首先开发成功,此后逐渐出现了各种不同的合成工艺路线。有关草铵膦合成方法,国内外专利文献报道非常多,主要有以下几种:1.高压催化合成法,2.阿布佐夫合成法,3.低温定向合成法,4.斯垂克-泽林斯基法,5.盖布瑞尔-丙二酸二乙酯合成法,6.neber重排法,7.手性合成法等。以上各种合成路线,工艺成本、反应条件、步骤的复杂程度各不相同,以赫斯特(拜耳)工艺占优。

[0004]

赫斯特(拜耳)工艺经数次优化,其合成路线为:甲基二氯化膦

→

mpe(甲基亚膦酸单正丁酯),再与2-乙酰氧基-3-丁烯(aca)自由基加成

→

(3-乙酰氧-3-氰-丙基)-甲基膦酸正丁酯

→

氨化得(3-氨基-3-氰-丙基)-甲基膦酸正丁酯,再水解生成草铵膦。由于氨化水解两步赫斯特未申请专利,并且无溶剂、无气味,几乎无渣排放,氨化水解后的水相都能蒸发回收,可套用,收率高,可实现连续化作业,自动化程度高,因此,国内基本都采用类似工艺。

[0005]

氨化水解得到的草铵膦原液,含草铵膦15~30wt%,含盐(主要为氯化铵、氯化钠等,由于工艺不同,两种盐的比例略有不同)10~20wt%,并由于副反应产生的色素,该原液一般呈现出很深的颜色,一般为棕红色。

[0006]

为了得到高品质无色结晶产品,需要对草铵膦原液进行精制处理。最早是利用草铵膦在水中溶解度较大,在有机溶剂中溶解度较小的原理,通过在原液中加入甲醇对草铵膦进行多次结晶和重结晶,实现精制提纯的目的。该方法溶剂消耗量大,回收成本高,操作风险大,逐渐被淘汰。

[0007]

专利cn102127110b公开了一种草铵膦溶液的分离提纯方法。草铵膦原液先加入1~5倍水进行稀释,经纳滤膜分离、电渗析膜分离的组合工艺,得到草铵膦质量分数为15~30%、无机盐质量分数为0.05~0.1%的草铵膦精制溶液,同时得到草铵膦质量分数为0.01~0.1%、无机盐质量分数为3~7%的无机盐溶液。

[0008]

专利cn105541903a公开了一种草铵膦铵盐的制备方法。将草铵膦铵盐溶液依次进行纳滤膜与电渗析进行分离,使草铵膦铵盐母液中的草铵膦铵盐得到进一步提纯。

[0009]

专利cn105859772b公开了一种草铵膦反应液的膜分离纯化方法及装置。将草铵膦反应液经过纳滤膜过滤,得到纳滤浓缩液及纳滤透过液;纳滤浓缩液再经蒸发装置浓缩,得到纯化后的草铵膦溶液;纳滤透过液经反渗透进行浓缩得到反渗透截留液和回用水。

[0010]

专利cn110577554a公开了一种将超滤、纳滤、反渗透、电渗析、蒸发法耦合处理草铵膦铵盐反应液的方法。采用超滤、纳滤、反渗透、+电渗析集成膜工艺与蒸发耦合对草铵膦

铵盐反应液进行纯化处理,使草铵膦铵盐与无机盐分离,得到高品质草铵膦及无机盐,同时实现水回用。

[0011]

以上几个专利所公开的处理草铵膦反应液的方法,存在以下缺陷:1)无论是先进行超滤处理或者纳滤处理,都必须对草铵膦反应原液进行稀释处理,这样就增加了膜的处理量,增加了设备投资和运行费用;2)除专利cn110577554a之外,其它专利所公开的方法,都只能对草铵膦反应原液进行脱盐处理,无法同时对其进行脱色处理,要实现工业应用,尚需配套其它设备和工艺进行脱色处理。虽然专利cn110577554a所公开的方法,首先采用超滤脱色,然后纳滤除盐,能实现工业应用目标,但是该工艺冗长,设备投资大,能耗高,占地大,操作繁琐。

技术实现要素:

[0012]

本发明的目的是提供一种草铵膦清洁生产工艺和方法,特别是提供一种草铵膦铵盐反应液的纯化精制(包括脱盐、脱色、浓缩等)方法,在不稀释的情况下,采用电渗析脱盐、超滤脱色、活性炭脱色、蒸发浓缩结晶、纳滤浓缩、noc高级氧化、蒸发结晶分盐以及反渗透浓缩等组合工艺,对反应原液进行直接处理,在更短的工艺、更少的设备、更低的运行费用下,实现脱盐、脱色以及浓缩的目的。

[0013]

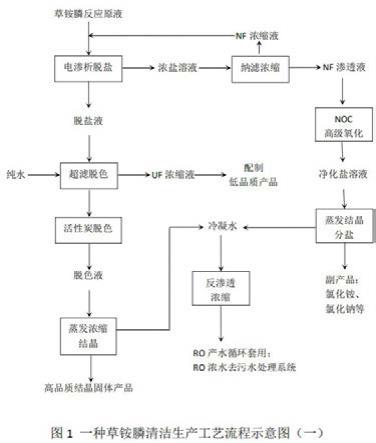

本发明采取以下技术方案:一种草铵膦清洁生产工艺和方法,包括以下步骤:第一步,草铵膦反应原液进行电渗析脱盐处理,得到脱盐液和浓盐溶液;第二步,脱盐液依次进行超滤脱色和活性炭脱色处理,得到脱色液和uf浓缩液,其中uf浓缩液用于配制低品质制剂产品;第三步,脱色液进行蒸发浓缩和结晶,得到高品质草铵膦结晶固体产品和冷凝水;第四步,浓盐溶液进行纳滤浓缩,得到nf浓缩液和nf渗透液,其中nf浓缩液套用至草铵膦反应原液中,继续进行电渗析脱盐处理;第五步,nf渗透液进行noc高级氧化,得到净化盐溶液;第六步,净化盐溶液进行蒸发结晶分盐,得到副产品(氯化铵、氯化钠等)和冷凝水;第七步,第三步和第六步得到的冷凝水合并后,进行反渗透浓缩处理,得到ro产水和ro浓水,其中,ro产水循环套用,ro浓水去污水处理系统进行进一步处理。

[0014]

作为优化,一种草铵膦清洁生产工艺和方法,第一步电渗析脱盐处理和第二步超滤脱色处理两个步骤可以互相调换位置,即先进行超滤脱色处理,再进行电渗析脱盐处理,其它步骤不变。

[0015]

以上所述一种草铵膦清洁生产工艺和方法,其中电渗析脱盐采用两级或两级以上的逆流电渗析脱盐工艺,电渗析脱盐时,保持草铵膦料液ph在5.3~6.5范围之间。

[0016]

待脱盐料液首先进入第一级电渗析设备的脱盐室,第二级电渗析设备得到的浓盐液进入第一级电渗析设备的浓缩室,循环脱盐;待第一级脱盐溶液含盐量降低到设定值时,进入第二级电渗析设备的脱盐室,第三级电渗析设备得到的浓盐液进入第二级电渗析设备的浓缩室,循环脱盐;待第二级脱盐溶液含盐量降低到设定值时,进入第三级电渗析设备的脱盐室,第四级电渗析设备得到的浓盐液进入第三级电渗析设备的浓缩室,循环脱盐;以此类推;最后一级电渗析设备以纯水进入该级电渗析设备的浓缩室。

[0017]

采用两级逆流电渗析脱盐工艺时,控制一级脱盐溶液含盐量为1~26wt%,控制二级电渗透脱盐溶液含盐量为0.05~3wt%;采用三级逆流电渗析脱盐工艺时,控制一级脱盐溶液含盐量为3~26wt%,控制二级脱盐室溶液含盐量为1~8wt%,控制三级电渗透脱盐溶液含盐量为0.05~3wt%。

[0018]

所述电渗析脱盐工艺,待脱盐的草铵膦料液在进行电渗析脱盐之前,调节溶液ph到5.5~6.3之间。

[0019]

所述电渗析脱盐工艺,采用均相或非均相离子交换膜,系统进水压力0.05~1.0mpa,电渗析操作电压dc12~300v,电流3~100a,操作温度≤45℃;在电渗析操作过程中,始终保持草铵膦料液ph在5.7~6.0范围之间。

[0020]

所述电渗析脱盐工艺,其优点在于,草铵膦反应原液不需要稀释,直接进入本电渗析脱盐系统,经过两级或多级脱盐,草铵膦料液从初始浓度(草铵膦含量22wt%,盐含量16wt%)达到脱盐结束浓度(草铵膦含量24wt%,盐含量0.5wt%),同时得到浓盐液的浓度(草铵膦含量0.8wt%,盐含量15.8wt%)。一套设备可以替代纳滤分盐、纳滤浓缩、反渗透浓缩以及电渗析浓缩四套设备。并且由于该电渗析脱盐工艺不需要加洗涤透析水,处理量大大节省,极大地缩减了投资和运行费用。

[0021]

以上所述一种草铵膦清洁生产工艺和方法,其中超滤脱色采用两级或两级以上的超滤脱色工艺。

[0022]

待脱色料液首先进入第一级超滤设备进行循环回流浓缩,第一级超滤渗透液进入第二级超滤设备进行循环回流浓缩,第二级超滤渗透液进入第三级超滤设备进行循环回流浓缩,以此类推。

[0023]

所述超滤脱色工艺,采用的超滤膜的截留分子量范围为1000~10000da,各级超滤膜可以使用相同的超滤膜,也可以使用不同的超滤膜,超滤脱色操作压力范围为0.4~4.0mpa。

[0024]

优化的超滤截留分子量范围为1500~8000da,优化的操作压力范围为1.0~4.0mpa。

[0025]

优化的超滤脱色工艺,采用3级超滤脱色,其中第一级超滤截留分子量范围为3000~8000da,第二级超滤截留分子量范围为2000~6000da,第三级超滤截留分子量范围为1000~3000da,三级超滤的操作压力范围为2.0~4.0mpa。

[0026]

采用先电渗析脱盐,再超滤脱色工艺,由于盐的去除降低了小分子超滤系统的料液渗透压,在相同的运行压力下,膜通量有很大幅度提高,可大幅降低设备投资和运行费用。

[0027]

以上所述一种草铵膦清洁生产工艺和方法,其中活性炭脱色可以采用粉末炭脱色工艺,也可以采用颗粒碳固定床工艺。

[0028]

以上所述一种草铵膦清洁生产工艺和方法,其中纳滤浓缩采用单级纳滤或双级纳滤,主要目的是回收电渗析浓盐溶液中的草铵膦产品。

[0029]

纳滤膜截留分子量范围180~1000da,纳滤系统操作压力0.5~4.0mpa。

[0030]

优化的纳滤膜截留分子量范围200~600da,优化的纳滤系统操作压力1.0~4.0mpa。

[0031]

以上所述一种草铵膦清洁生产工艺和方法,其中noc高级氧化采用臭氧+双氧水催化氧化工艺,主要目的是降低盐溶液中的色素和cod,提高副产品(氯化铵、氯化钠等)的产品质量,其中臭氧浓度0.5~3.0倍cod,双氧水浓度0~3.0倍cod。

[0032]

所述臭氧+双氧水催化氧化工艺采用炭基或硅铝基铁催化剂或者采用炭基或硅铝基铁、铈二元复合催化剂或者采用炭基或硅铝基铁、锰二元复合催化剂,工艺条件:进水流速0.5~3.5bv/h,臭氧浓度0.8~1.2倍cod,双氧水浓度0.5~1.2倍cod,cod去除率60~90%。

[0033]

以上所述一种草铵膦清洁生产工艺和方法,其中反渗透浓缩采用单级两段反渗透系统,主要目的是获得ro产水,用于超滤脱色的洗涤透析用水以及电渗析脱盐用水,ro浓水去污水处理系统。

[0034]

以上所述一种草铵膦清洁生产工艺和方法,适用于各种草铵膦氨解反应液的脱盐脱色处理。与现有工艺相比,具有工艺流程短,设备材质要求低,投资省,运行费用低,节能节水,占地面积小,控制点少,操作简单,便于实现自动化控制,同时,还具有产品回收率高,产品质量稳定可靠等优点。

附图说明

[0035]

图1是本发明提供的一种草铵膦清洁生产工艺的流程示意图(一),为本发明的一种具体的实施方案,采用先电渗析脱盐,再超滤脱色工艺。

[0036]

图2是本发明提供的另外一种草铵膦清洁生产工艺的流程示意图(二),为本发明的另外一种具体的实施方案,采用先超滤脱色,再电渗析脱盐工艺。

具体实施方式

[0037]

一种草铵膦清洁生产工艺和方法,有两种具体实施方案:一种方案是草铵膦反应原液可以先进行电渗析脱盐,再进行超滤脱色;另外一种方案是先进行超滤脱色,再进行电渗析脱盐。

[0038]

这两种方案各有利弊:其中第一种方案,先脱盐再脱色,优点是设备投资少,运行费用低,缺点是电渗析膜污染会比较严重;第二种方案,先脱色再脱盐,虽然电渗析膜的污染会减轻很多,但由于超滤系统是在高盐、高压环境下运行,系统材质要求高,投资大,运行费用高。即使如此,与其它工艺相比,该两种技术方案也可以大幅降低设备投资和运行费用。

[0039]

以下结合实例进一步说明本发明的具体实施方式。

[0040]

实施例1一种草铵膦氨化反应原液,其草铵磷含量22wt%,无机盐(主要是氯化钠和氯化铵)含量16wt%,溶液ph6.0,色度值660(用纯水稀释10倍)。

[0041]

实施例2实施例1中的草铵磷原液,不稀释,直接进行纳滤处理。

[0042]

所用纳滤膜截留分子量500da,操作条件:物料温度30℃,进膜压力4.0mpa,渗透流量0lmh,无法进行处理。

[0043]

实施例3实施例1中的草铵磷原液,不稀释,直接进行纳滤处理。

[0044]

所用纳滤膜截留分子量1000da,操作条件:物料温度30℃,进膜压力4.0mpa,渗透流量0lmh,无法进行处理。

[0045]

实施例4

实施例1中的草铵磷原液,不稀释,直接进行超滤处理。

[0046]

所用超滤膜截留分子量5000da,操作条件:物料温度30℃,进膜压力3.5mpa,渗透流量8.3lmh,草铵磷截留率21.8%,无机盐截留率-10.1%,超滤产水色度值523(用纯水稀释10倍)。

[0047]

实施例5实施例1中的草铵磷原液,不稀释,直接进行超滤处理。

[0048]

所用超滤膜截留分子量2500da,操作条件:物料温度30℃,进膜压力4.0mpa,渗透流量1.6lmh,草铵磷截留率36.6%,无机盐截留率-11.8%,超滤产水色度值498(用纯水稀释10倍)。

[0049]

实施例6实施例1中的草铵磷原液,按原液:水的质量比为1:3用纯水进行稀释,稀释液草铵磷含量5.5wt%,无机盐含量4wt%。对该稀释液进行纳滤处理。

[0050]

所用纳滤膜截留分子量500da,操作条件:物料温度30℃,进膜压力4.0mpa,渗透流量6.8lmh,草铵磷截留率99.6%,无机盐截留率-33%,纳滤产水色度值125(不稀释)。

[0051]

实施例7实施例1中的草铵磷原液,按原液:水的质量比为1:3用纯水进行稀释,稀释液草铵磷含量5.5wt%,无机盐含量4wt%。对该稀释液进行纳滤处理。

[0052]

所用纳滤膜截留分子量1000da,操作条件:物料温度30℃,进膜压力4.0mpa,渗透流量15.8lmh,草铵磷截留率98.3%,无机盐截留率-19%,纳滤产水色度值197(不稀释)。

[0053]

实施例8实施例1中的草铵磷原液,按原液:水的质量比为2:1用纯水进行稀释,稀释液草铵磷含量14.6wt%,无机盐含量11.1wt%,色度值626(用纯水稀释10倍)。

[0054]

对该稀释液进行超滤处理。所用超滤膜截留分子量5000da,操作条件:物料温度30℃,进膜压力2.5mpa,渗透流量18.2lmh,草铵磷截留率24.0%,无机盐截留率-10.1%,超滤产水色度值517(用纯水稀释10倍)。

[0055]

实施例9实施例1中的草铵磷原液,按原液:水的质量比为2:1用纯水进行稀释,稀释液草铵磷含量14.6wt%,无机盐含量11.1wt%,色度值626(用纯水稀释10倍)。

[0056]

对该稀释液进行超滤处理。所用超滤膜截留分子量2500da,操作条件:物料温度30℃,进膜压力4.0mpa,渗透流量6.7lmh,草铵磷截留率39.1%,无机盐截留率-12.8%,超滤产水色度值492(用春水稀释10倍)。

[0057]

实施例10实施例8得到的超滤渗透液(脱色液),其中草铵磷含量11.1wt%,无机盐含量10.7wt%,色度值517(用纯水稀释10倍)。

[0058]

对脱色液进行纳滤除盐处理。所用纳滤膜截留分子量1000da,操作条件:物料温度30℃,进膜压力4.0mpa,渗透流量12.2lmh,草铵磷截留率98.3%,无机盐截留率-19.8%,纳滤产水色度值155(不稀释)。

[0059]

实施例11实施例1中的草铵磷原液,不稀释,直接进行电渗析脱盐处理。采用两级电渗析脱盐。

[0060]

草铵磷原液280公斤,首先进入第一级电渗析脱盐室,第二级电渗析得到的浓盐液进入第一级电渗析浓缩室,进行循环脱盐。待草铵磷脱盐液中无机盐浓度达到3.2wt%时,进行第二级电渗析脱盐。草铵磷脱盐液进入第二级电渗析脱盐室,以纯水进入第二级电渗析浓缩室,进行循环脱盐,直至草铵磷脱盐液中盐含量达到工艺要求。纯水用量250公斤。

[0061]

操作条件:物料ph5.8,物料温度30℃,进料压力0.08mpa,电压dc20v,电流(一级)20a,电流(二级)10a。控制一级脱盐液最终含盐量为3.2wt%,二级脱盐液最终含盐量为0.5wt%。

[0062]

最终得到草铵磷脱盐液中草铵膦含量24wt%,盐含量0.5wt%,色度值676(用纯水稀释10倍),得到浓盐液中草铵膦含量0.8wt%,盐含量15.8wt%,色度值323(不稀释)。

[0063]

实施例12实施例11中得到的草铵磷脱盐液250公斤,不用稀释,直接进行超滤脱色处理。

[0064]

采用三级超滤处理,其中第一级和第二级使用相同的超滤膜,截留分子量5000da,第三级使用截留分子量2500da的超滤膜。第一级超滤先浓缩5倍,然后加浓缩液体积的2倍水透析,以提高草铵磷的回收率,所有渗透液收集合并。第一级得到的渗透液再进行第二级超滤。第二级超滤浓缩10倍,不加水透析,渗透液收集。更换膜,对第二级得到的渗透液进行第三级超滤。第三级超滤浓缩8倍,不加水透析,渗透液收集,为最终的超滤脱色液。

[0065]

操作条件和结果: 温度(℃)压力(mpa)渗透流量(lmh)截留率(%)色度值(稀释10倍)脱盐原液24

---

676一级超滤303.512.223.9566二级超滤313.517.823.9517三级超滤334.010.938.2242

实施例13实施例8中得到的超滤脱色液,进行活性炭脱色。

[0066]

使用针剂粉末活性炭。

[0067]

取超滤脱色液500克(草铵磷含量11.1 wt %,纯水稀释10倍的色度值517),加入粉末活性炭1.5克,在30℃水浴中恒温搅拌30分钟,用定性滤纸过滤,得到活性炭脱色液。检测草铵磷含量10.9 wt %,色度值212(不稀释)。

[0068]

实施例14实施例11中得到的浓盐溶液268公斤,其中草铵膦含量0.8wt%,盐含量15.8wt%,色度值323(不稀释)。为了提高产品回收率,对该浓盐溶液进行了纳滤浓缩处理。

[0069]

使用截留分子量500da的纳滤膜,循环浓缩。

[0070]

操作条件和结果:物料初始温度24℃,初始进膜压力1.5mpa,初始渗透流量28.7lmh,草铵磷截留率99.6%,无机盐截留率12.2%;浓缩到12倍时,物料温度35℃,进膜压力2.6mpa,渗透流量13.3lmh;总平均渗透流量18.5lmh。最终纳滤浓缩液中草铵膦含量8.9wt%,盐含量17.5wt%,色度值496(用纯水稀释10倍);最终纳滤渗透液中草铵膦含量0.05wt%,盐含量14.8wt%,色度值89(不稀释)。

[0071]

实施例15实施例14中得到的纳滤渗透液,进行noc高级氧化处理。

[0072]

高盐纳滤渗透液温度24℃,草铵膦含量0.05wt%,无机盐含量14.8 wt %,色度值89(不稀释),cod 1236 mg/l。

[0073]

noc高级氧化采用炭基铁、铈二元复合催化氧化催化剂,柱径400mm,装填高度800mm。

[0074]

该高盐溶液用水泵泵入noc装置,进水流量控制在2bv/h,按cod:o3:h2o2=1:1:1的比例,分别投加臭氧和双氧水。出水cod为126 mg/l,cod去除率89.8%。

相关技术

网友询问留言

已有2条留言

-

0访客 来自[中国] 2022年03月21日 12:27为什么这几年市面上草铵磷原液是深绿色,记得前几年草铵磷原

0访客 来自[中国] 2022年03月21日 12:27为什么这几年市面上草铵磷原液是深绿色,记得前几年草铵磷原 -

0访客 来自[中国] 2022年03月21日 12:23为什么市面很多草铵磷是深绿色,记得前几年是浅黄色或白色的。

0访客 来自[中国] 2022年03月21日 12:23为什么市面很多草铵磷是深绿色,记得前几年是浅黄色或白色的。

1