一种聚酰亚胺前体、聚酰亚胺薄膜及其制备方法与流程

1.本发明涉及高分子材料技术领域,具体涉及一种聚酰亚胺前体、聚酰亚胺薄膜及其制备方法。

背景技术:

2.聚酰亚胺作为主链中含有亚胺环及刚性链结构的一种特种工程塑料,具有十分优异的机械性能、耐热性能、阻燃性、耐溶剂性、耐辐射以及电性能,广泛应用于航空航天、光电、汽车等一系列高新技术领域。

3.随着人们对柔显穿戴和可折叠显示设备的需求的增长,具有各方面优势的聚酰亚胺薄膜材料成为人们关注的重点材料,耐高温聚酰亚胺薄膜的一直是amoled面板制备过程中备受关注的基板材料,耐高温是由于面板制程中很多工序需要经过高温,例如激光晶化,一般晶化温度达到450℃,而提高薄膜的透明性既可以使得屏下指纹识别的灵敏度提高,还可以方便的实现屏下摄像头工艺的实现,从而可以进一步提高屏占比从而实现真正的全面屏。

4.聚酰亚胺单体中要达到耐高温的制程而不使薄膜性能劣化,一般都以大的含共轭结构的芳香性单体为主,但是此类单体一般得到的薄膜的颜色较深,而且薄膜的黄度指数在30以上,且400nm波长处的透过率在83%以下。现有技术中提高透明性的常用手段为:打破大的共轭结构如向单体中加入脂肪族的单体或者以含氟的芳香族单体来取代不含氟的芳香族单体,但是这两种方法都是以降低薄膜的耐温性为前提的,目前虽然也有一些结构能将耐温性做到400℃左右,但是在应用到面板过程中还是达不到面板厂家的要求。

技术实现要素:

5.本发明设计一种用于制备聚酰亚胺前体的新方法,本方法制备的聚酰亚胺前体的透明性得到了提高,提高了涂布均匀性,从而同时改善了聚酰亚胺薄膜的耐热性能,黄色指数以及透明性。

6.本发明第一方面提供一种聚酰亚胺前体,其特征在于,所述聚酰亚胺前体由二酐a、二胺b及添加剂c反应制得,所述二酐a和二胺b中至少有一种为含氟二酐或含氟二胺,所述含氟二酐或含氟二酐的摩尔量不超过总二酐和二胺摩尔量的5%,所述添加剂c包括自由基捕获剂、受阻酚性抗氧化剂、亚磷酸酯型抗氧化剂中的一种。

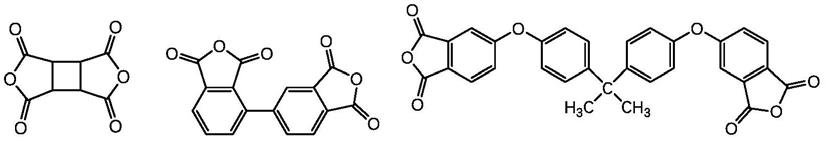

7.进一步的,所述二酐a选自3,3’,4,4

’‑

联苯四羧酸二酐(bpda)、3,3,4,4

‑

二苯基甲酮四甲酸二酐(btda)、均苯四甲酸二酐(pmda)、4,4

‑

氧双邻苯二甲酸二酐(odpa)、2,2

’‑

双(3,4

‑

二羧酸)六氟丙烷二酐(6fda)中的一种或多种组合。

8.作为优选方案,所述二酐a为3,3’,4,4

’‑

联苯四羧酸二酐(bpda)和均苯四甲酸二酐(pmda)的组合。

9.进一步的,所述二胺b选自4,4

’‑

二氨基二苯醚(oda)、2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙烷(bapp)、对苯二胺(pda)、4,4

’‑

二氨基

‑

2,2

’‑

双三氟甲基联苯(tfmb)中的一种或

多种组合。

[0010]

作为优选方案,所述二胺b为4,4'

‑

二氨基二苯醚(oda)、对苯二胺(pda)和4,4'

‑

二氨基

‑

2,2

’‑

双三氟甲基联苯(tfmb)的组合。

[0011]

进一步的,所述添加剂c为抗坏血酸钠、对苯二酚、四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、n,n'

‑

双

‑

(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酰基)己二胺或三(2,4

‑

二叔丁基苯基)亚磷酸酯中的一种,其中添加剂c的用量占总二胺用量的摩尔百分比为0.01%~0.1%。

[0012]

作为优选方案,所述添加剂c为抗坏血酸钠。

[0013]

本发明第二方面提供一种聚酰亚胺薄膜,其特征在于,由上述聚酰亚胺前体酰亚胺化得到。

[0014]

其中,聚酰亚胺薄膜的热膨胀系数为2~3ppm/k,黄色指数为21~22,400nm波长处透过率为83%~86%。

[0015]

本发明第三方面提供一种聚酰亚胺薄膜的制备方法,包括以下步骤:

[0016]

s1:将二胺b的在有机溶剂d中溶解,得到溶解有二胺b的溶液;

[0017]

s2:将添加剂c加入到上述s1步骤中得到的溶解有二胺b的溶液中,所述添加剂c的用量占总二胺b用量的摩尔百分比为0.01%~0.1%;

[0018]

s3:将二酐a分多次加入上述溶解好的二胺b和添加剂c的组分中,加入时间在1h,每次加入二酐a后需在40℃下进行反应6

‑

10h直至所有二酐a完全加入,聚合结束后得到聚酰胺酸溶液,该聚酰胺酸溶液的二酐与二胺的摩尔比在0.95

‑

1.10之间;

[0019]

s4:将上述步骤s3所得聚酰胺酸溶液经涂膜、固化即可得到聚酰亚胺薄膜。本发明的有益效果:本发明中中含氟二酐或含氟二胺的摩尔量不超过总二酐和二酐摩尔量的5%,并在制备聚酰胺酸过程中的加入一定量的添加剂,从而减少在制备聚酰胺酸过程中的胺基氧化,使得聚酰胺酸在合成过程中的端基能够均匀的参与反应,由于胺基被氧化的量减少,产生的氧化量的减少,也提高了浆料的透明性,提高了涂布均匀性,制备的聚酰亚胺薄膜的cte在2

‑

3ppm/k,黄色指数在21

‑

22之间,透明性达到83

‑

86%,本发明的聚酰胺酸溶液可应用于柔性线路板、柔性amoled基板、太阳能电池板等领域,当选择合适的单体结构时,尤其适用于柔性amoled基板。由本发明所得聚酰胺酸溶液固化所得聚酰亚胺薄膜具有优异涂布均一性、优异的尺寸稳定性和高透明度,因此十分适用于amoled基板或盖板材料。

具体实施方式

[0020]

本发明中聚酰亚胺前体由二酐a、二胺b及添加剂c反应制得,反应物二酐a和二胺b中至少有一种为含氟二酐或含氟二胺,具体地,取一定量的二胺b在有机溶剂d中溶解,得到溶解有二胺b的溶液,将添加剂c加入到上述溶液中,然后将二酐a分多次加入上述溶解好的二胺b和添加剂c的组分中,加入时间在1

‑

5h,每次加入二酐a后需在40℃下进行反应6

‑

10h直至所有二酐a完全加入,聚合结束后得到聚酰胺酸溶液,即得到聚酰亚胺前体。

[0021]

在本发明用于合成聚酰胺酸溶液的方法中,首先向溶剂中加入二胺b单体,再加入二酐a单体,或者也可以先加入二酐a单体,再加入二胺b单体,或者可以先加入部分二胺b单体,再加入部分二酐a单体使胺过量,在加入部分二胺b单体溶解后,加入二酐a单体,使得总的二胺b和二酐a单体接近等摩尔比;或者可以先加入部分二胺b单体,再加入部分二酐a单

体使酐过量,在加入部分二胺b单体溶解后,加入二酐a单体,使得总的二胺b和二酐a单体接近等摩尔比;优选二酐a与二胺b的摩尔比为0.95~1.10。

[0022]

本发明中聚酰亚胺前体中二酐a选自1,1

‑

双(3,4

‑

二羧基苯基)乙烷二酐、2,3,5,6

‑

吡啶四甲酸二酐、双环[3.1.1.]庚

‑2‑

烯四甲酸二酐、1,1

‑

双(2,3

‑

二羧基苯基)乙烷二酐、3,4,9,10

‑

苝四甲酸二酐、双环[2.2.2.]辛烷四甲酸二酐、双(3,4

‑

二羧基苯基)甲烷二酐、n,n

’‑

双[5,5

’‑

六氟丙烷

‑

2,2

‑

二基

‑

双(2

‑

羟基苯基)]双(3,4

‑

二羧基苯甲酰胺)、金刚烷四甲酸二酐、双(2,3

‑

二羧基苯基)甲烷二酐、双(3,4

‑

二羧基苯基)砜二酐、1,2,3,4

‑

环戊烷四甲酸二酐、环己烷四甲酸二酐、2,2

‑

双(3,4

‑

二羧基苯基)丙烷二酐、1,2,5,6

‑

萘四甲酸二酐、双环[2.2.1.]庚烷四甲酸二酐、2,2

‑

双(2,3

‑

二羧基苯基)六氟丙烷二酐、2,3,6,7

‑

萘四甲酸二酐、双环[3.3.1.]四甲酸二酐、3,3',4,4'

‑

联苯四羧酸二酐、3,3,4,4

‑

二苯基甲酮四甲酸二酐、均苯四甲酸二酐、4,4

‑

氧双邻苯二甲酸二酐、2,2'

‑

双(3,4

‑

二羧酸)六氟丙烷二酐以及以下结构二酐中的一种或多种组合;

[0023][0024]

就引入氟原子后避免聚酰亚胺薄膜cte值降低方面考虑,上述二酐a选择具有芳香结构的二酐,因此上述二酐a中优选3,3',4,4'

‑

联苯四羧酸二酐、3,3,4,4

‑

二苯基甲酮四甲酸二酐、均苯四甲酸二酐、4,4

‑

氧双邻苯二甲酸二酐,2,2'

‑

双(3,4

‑

二羧酸)六氟丙烷二酐中的一种或多种组合。

[0025]

进一步的,由于联苯结构及单环芳香结构分子具有较高的刚性,可以进一步降低聚酰亚胺薄膜的cte值,因此就提高分子刚性角度来考虑,进一步优选二酐a为3,3',4,4'

‑

联苯四羧酸二酐(bpda)和均苯四甲酸二酐(pmda)组合。

[0026]

本发明中聚酰亚胺前体中二胺b选自间苯二胺、1,5

‑

萘二胺、2,6

‑

萘二胺、双(3

‑

氨基

‑4‑

羟基苯基)六氟丙烷、双(3

‑

氨基

‑4‑

羟基苯基)砜、双(3

‑

氨基

‑4‑

羟基苯基)丙烷、双(3

‑

氨基

‑4‑

羟基苯基)甲烷、双(3

‑

氨基

‑4‑

羟基苯基)醚、双(3

‑

氨基

‑4‑

羟基)联苯、双(3

‑

氨基

‑4‑

羟基苯基)芴、1,4

‑

双(4

‑

氨基苯氧基)苯、2,2

’‑

二甲基

‑

4,4

’‑

二氨基联苯、2,2

’‑

二乙基

‑

4,4

’‑

二氨基联苯、3,3

’‑

二甲基

‑

4,4

’‑

二氨基联苯、3,3

’‑

二乙基

‑

4,4

’‑

二氨基联苯、2,2’,3,3

’‑

四甲基

‑

4,4

’‑

二氨基联苯、3,3’,4,4

’‑

四甲基

‑

4,4

’‑

二氨基联苯、2,2

’‑

双(三氟甲基)

‑

4,4

’‑

二氨基联苯、2,2

’‑

双(三氟甲基)

‑

5,5

’‑

二羟基联苯胺、3,4

’‑

二氨基二苯基醚、3,4

’‑

二氨基二苯基甲烷、4,4

’‑

二氨基二苯基甲烷、3,4

’‑

二氨基二苯基砜、4,4

’‑

二氨基二苯基砜、3,4

’‑

二氨基二苯基硫醚、4,4

’‑

二氨基二苯基硫醚、1,4

‑

双(4

‑

氨基苯氧基)苯、双(4

‑

氨基苯氧基苯基)砜、双(3

‑

氨基苯氧基苯基)砜、双(4

‑

氨基苯氧基)联苯、双{4

‑

(4

‑

氨基苯氧基)苯基}醚、3,5

‑

二氨基苯甲酸、3

‑

羧基

‑

4,4

’‑

二氨基二苯基醚,4,4'

‑

二氨基二苯醚、2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙烷、对苯二胺、4,4'

‑

二氨基

‑

2,2

’‑

双三氟甲基联苯以及以下结构的二胺中的一种或多种组合;

[0027][0028]

就制备得到的聚酰亚胺薄膜具有较高的耐温性方面考虑,上述二胺b优选具有芳香结构的二胺,因此上述二胺b优选4,4'

‑

二氨基二苯醚、2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙烷、对苯二胺,4,4'

‑

二氨基

‑

2,2

’‑

双三氟甲基联苯中的一种或多种组合。

[0029]

由于二胺结构中包含单个芳环或两个氨基互为对位时候都可以有效降低cte值,出于此目的上述二胺b进一步优选4,4'

‑

二氨基二苯醚和对苯二胺的组合,出于提高薄膜的透明性考虑上述二胺b中优选4,4'

‑

二氨基

‑

2,2

’‑

双三氟甲基联苯。

[0030]

本发明中聚酰亚胺前体的二酐a和二胺b中至少包含一种上述含氟二酐或含氟二胺,其中含氟二酐或含氟二胺的重量不超过总二酐和二胺单体质量的5%,本发明中优选含氟结构为含氟二胺,优选4,4'

‑

二氨基

‑

2,2

’‑

双三氟甲基联苯,其中优选4,4'

‑

二氨基

‑

2,2

’‑

双三氟甲基联苯的摩尔量占总二酐和二胺单体摩尔量的1.5%。

[0031]

本发明中聚酰亚胺前体中添加剂c包括自由基捕获剂、受阻酚性抗氧化剂、亚磷酸酯型抗氧化剂中的一种,具体的添加剂c选自抗坏血酸钠、对苯二酚、四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯,n,n'

‑

双

‑

(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酰基)己二胺,三(2,4

‑

二叔丁基苯基)亚磷酸酯中的一种;

[0032]

就降低cte值和以及提高浆料的透光率方面考虑,添加剂c优选抗坏血酸钠、n,n'

‑

双

‑

(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酰基)己二胺中的一种。

[0033]

为了进一步抑制二胺单体的氧化,使得整个缩聚过程更加的均一,其中添加剂c进一步优选为抗坏血酸钠。

[0034]

添加剂c的用量占总二胺b用量的摩尔百分比为0.001%~0.1%,优选0.01%~0.1%,进一步优选0.05%;

[0035]

作为本发明最优选的实施方案,二酐a进一步优选3,3,4,4

‑

二苯基甲酮四甲酸二酐和均苯四甲酸二酐,二胺b进一步优选4,4'

‑

二氨基二苯醚、4,4

’‑

二氨基

‑

2,2

’‑

双三氟甲基联苯和对苯二胺,添加剂c进一步优选抗坏血酸钠。

[0036]

本发明中聚酰亚胺前体中,有机溶剂d为室温或加热下可将聚酰胺酸溶解的极性溶剂中的一种或多种的混合溶剂,本发明实施例中有机溶剂d选自非质子溶剂n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、n,n

‑

二乙基甲酰胺、n

‑

甲基

‑2‑

吡咯烷酮、1,3

‑

二甲基

‑2‑

咪唑啉酮、n

‑

甲基己内酰胺、六甲基磷酰三胺、二甲基亚砜;四氢呋喃、丙二醇单甲醚、丙二醇单

乙醚、二甘醇单甲醚、二甘醇单乙醚、二甘醇甲基乙基醚、二甘醇二甲醚等醚类溶剂;丙酮、甲基乙基酮、二异丁基酮、二丙酮醇、环己酮等酮类溶剂;乙酸乙酯、丙二醇单甲醚乙酸酯、乳酸乙酯等有机溶剂中的一种或多种的混合溶剂。

[0037]

其中,上述有机溶剂d中优选n

‑

甲基

‑2‑

吡咯烷酮。

[0038]

本发明实施例还提供一种聚酰亚胺薄膜的制备方法及使用该制备方法制备出的聚酰亚胺薄膜。

[0039]

s1:将二胺b的在有机溶剂d中溶解,得到溶解有二胺b的溶液;

[0040]

s2:将添加剂c加入到上述s1步骤中得到的溶解有二胺b的溶液中,添加剂c的用量占总二胺b用量的摩尔百分比为0.001%~0.1%,优选0.01%~0.1%,进一步优选0.05%;

[0041]

s3:将二酐a分多次加入上述溶解好的二胺b和添加剂c的组分中,加入时间在1

‑

5h,优选1h,每次加入二酐a后需在40℃

‑

80℃下进行反应6

‑

10h直至所有二酐a完全加入,其中温度优选40℃,反应时间优选6h、10h,聚合结束后得到聚酰胺酸溶液,该聚酰胺酸溶液的二酐与二胺的摩尔比在0.95

‑

1.10之间,优选二酐与二胺的摩尔比为1;

[0042]

s4:将上述步骤s3所得聚酰胺酸溶液经涂膜、固化即可得到聚酰亚胺薄膜。

[0043]

步骤s4具体实施方法,将上述聚酰胺酸涂布在基材上,通过加热除去溶剂并进行脱水环化,由此得到聚酰亚胺薄膜,固化温度在60

‑

600℃范围内,一般优选的固化温度在80

‑

500℃之间,且固化的程序一般分为至少两个阶段,第一阶段为升温到150

‑

280℃之间,然后保温10

‑

60min,第二个阶段升温到400

‑

500℃之间,保持温度10

‑

60min,且第一段的升温速率在0.5

‑

5℃/min,第二段的升温速率在3

‑

10℃/min。需要说明的是,烘膜过程可以在空气气氛下进行,优选氮气气氛下进行。

[0044]

在上述制备方法中,聚酰胺酸溶液的固含量和粘度可通过粉体料和有机溶剂d的比例进行控制,从生产率和使用经济性合理的条件下考虑,固含量下限优选为8%,从聚酰胺酸溶液浆料流动性良好的条件下考虑,固含量上限优选为20%,特别优选固含量为13%;粘度从可涂布性来看,优选3

‑

6.9pa

·

s之间,进一步的优选出5.2~5.3pa

·

s,特别优选粘度为5.3;

[0045]

由于添加剂c的加入,可以抑制二胺单体的氧化,整个缩聚过程更加的均一,涂布10μm厚度薄膜的均一性在优选在2%以内,特别优选膜厚均一性为1.6%。

[0046]

上述制备方法中,聚酰胺酸溶液的透光率在62~71%,优选65%~67%,特别优选66%,聚酰胺酸溶液透光率是在n

‑

甲基

‑2‑

吡咯烷酮中10重量%溶液的形式,在400nm波长且1cm光路下测得。

[0047]

本发明中实施例中使用上述制备方法制得的聚酰亚胺薄膜线性热膨胀系数较低,用膜厚为10μm薄膜测定时,50~300℃的线性热膨胀系数在2~9ppm/k,优选在2~3ppm/k,特别优选为2ppm/k。

[0048]

本发明中实施例中使用上述制备方法制得的聚酰亚胺薄膜具有高透明性,在制备膜厚为10μm的薄膜时,黄色指数在18~26之间,优选21~22,特别优选21;波长400nm处的透过率在80~88%,优选84%~86%,特别优选86%。

[0049]

本发明实施例中对聚酰胺酸溶液浆料及聚酰亚胺薄膜的表征方法进行了详细的描述。

[0050]

{固含量}

[0051]

将聚酰胺酸溶液浆料样品均匀的涂覆在玻璃容器中,称量样品质量m1。将涂覆好的样品放在烘箱中加热,在100℃下保温30min后,以5℃/min升温至350℃,并在350℃下保温30min。待样品冷却后称量样品重量m2。样品的固含量按照下列公式计算:

[0052]

固含量=(m2/m1)

×

100%。

[0053]

{溶液粘度}

[0054]

将聚酰胺酸溶液浆料样品使用ta公司dhr

‑

1在25℃下测得,转速0.314rad/s。

[0055]

{膜厚均一性}

[0056][0057]

d

max

:聚酰胺酸前体涂布固化后干膜最大厚度;

[0058]

d

min

:聚酰胺酸前体涂布固化后干膜最小厚度。

[0059]

{浆料透明度}

[0060]

对聚酰胺酸溶液浆料采用perkinelmer公司型号lambda 35紫外分光光度计在400nm波长且1cm光路下测得。

[0061]

{分子量分布}

[0062]

对聚酰胺酸溶液浆料采用美国waters公司凝胶渗透色谱仪,以dmf+0.02mol/l的h3po4为流动相测试,进样浓度2mg/ml,进样体积100μl。

[0063]

{黄色指数及透过率}

[0064]

针对固化后的聚酰亚胺薄膜采用perkinelmer公司型号lambda 35紫外分光光度计,黄色指数按hg/t 3862

‑

2006标准测试,透过率按gb/t2410

‑

2008标准测试。

[0065]

{线性热膨胀系数和玻璃化转变温度}

[0066]

针对固化后的聚酰亚胺薄膜的线性膨胀系数cte采用ta公司型号q400em热机械分析仪测得,测试气氛为氮气,升温速率为10℃/min,测试不同温度区间段的线性热膨胀系数,取膨胀曲线的拐点为薄膜材料玻璃化转变温度。

[0067]

以下为实施例和对比例中使用的化合物的缩写。

[0068]

bpda:3,3',4,4'

‑

联苯四羧酸二酐

[0069]

pmda:均苯四甲酸二酐

[0070]

btda:3,3,4,4

‑

二苯基甲酮四甲酸二酐

[0071]

odpa:4,4

‑

氧双邻苯二甲酸二酐

[0072]

6fda:六氟二酐

[0073]

oda:4,4'

‑

二氨基二苯醚

[0074]

pda:对苯二胺

[0075]

bapp:2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙烷

[0076]

tfmb:4,4

’‑

二氨基

‑

2,2

’‑

双三氟甲基联苯

[0077]

nmp:n

‑

甲基

‑2‑

吡咯烷酮

[0078]

抗氧剂1010:四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯

[0079]

抗氧剂1098:n,n'

‑

双

‑

(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酰基)己二胺

[0080]

抗氧剂168:三(2,4

‑

二叔丁基苯基)亚磷酸酯

[0081]

上述化合物原料在没有特殊限定条件下均为市售。

[0082]

实施例1

[0083]

1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向三口烧瓶中投入溶剂400gnmp,升温至40℃,向瓶内加入17.3026g pda、6.8080g oda、1.9214g tfmb,并用50g溶剂冲洗,待完全溶解后,加入0.0396g抗坏血酸钠和18g溶剂,反应1h后,加入29.4215g bpda,用25g nmp溶剂冲洗,控温40℃反应6h,再加入21.8120g pmda,用25g nmp溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0084]

所得聚酰亚胺前体溶液q1性能测试结果见表1。

[0085]

在氮气气氛下进行固化,固化的程序一般分为至少两个阶段,第一阶段为升温到220℃,然后保温40min,第二个阶段升温到450℃之间,保持温度60min,且第一段的升温速率在3℃/min,第二段的升温速率在8℃/min。

[0086]

固化后聚酰亚胺薄膜m1的测试结果显示在表2中。

[0087]

实施例2

[0088]

1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向反应瓶中投入溶剂400gnmp,升温至40℃,向瓶内加入17.3026g pda、6.8080g oda、1.9214g tfmb,并用50g溶剂冲洗,待完全溶解后,加入0.0220g对苯二酚和18g溶剂,反应1h后,加入29.4215g bpda,用25g nmp溶剂冲洗,控温40℃反应6h,再加入21.8120g pmda,用25g nmp溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0089]

所得聚酰亚胺前体溶液q2性能测试结果见表1。

[0090]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m2的测试结果显示在表2中。

[0091]

实施例3

[0092]

1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向反应瓶中投入溶剂400gnmp,升温至40℃,向瓶内加入17.3026g pda、6.8080g oda、1.9214g tfmb,并用50g溶剂冲洗,待完全溶解后,加入0.2355g抗氧剂1010和18g溶剂,反应1h后,加入29.4215g bpda,用25g nmp溶剂冲洗,控温40℃反应6h,再加入21.8120g pmda,用25g nmp溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0093]

所得聚酰亚胺前体溶液q3性能测试结果见表1。

[0094]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m3的测试结果显示在表2中。

[0095]

实施例4

[0096]

1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向反应瓶中投入溶剂400gnmp,升温至40℃,向瓶内加入17.3026g pda、6.8080g oda、1.9214g tfmb,并用50g溶剂冲洗,待完全溶解后,加入0.1274g抗氧剂1098和18g溶剂,反应1h后,加入29.4215g bpda,用25g nmp溶剂冲洗,控温40℃反应6h,再加入21.8120g pmda,用25g nmp溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0097]

所得聚酰亚胺前体溶液q4性能测试结果见表1。

[0098]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m4的测试结果显示在表2中。

[0099]

实施例5

bpda,用20g nmp溶剂冲洗,控温40℃反应6h,再加入21.8120g pmda,用20g nmp溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0117]

所得聚酰亚胺前体溶液q9性能测试结果见表1。

[0118]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m9的测试结果显示在表2中。

[0119]

实施例10

[0120]

1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向反应瓶中投入溶剂600gnmp,升温至40℃,向瓶内加入19.4654g pda、6.8080g oda、1.9214g tfmb,并用50g溶剂冲洗,待完全溶解后,加入0.0396g抗坏血酸钠和15g溶剂,反应1h后,加入29.4215g bpda,用25g nmp溶剂冲洗,控温40℃反应6h,再加入21.8120g pmda,用25g nmp溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0121]

所得聚酰亚胺前体溶液q10性能测试结果见表1。

[0122]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m10的测试结果显示在表2中。

[0123]

实施例11

[0124]

1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向反应瓶中投入溶剂400gnmp,升温至40℃,向瓶内加入17.3026g pda、6.8080g oda、1.9214g tfmb,并用50g溶剂冲洗,待完全溶解后,加入0.0004g抗坏血酸钠和18g溶剂,反应1h后,加入29.4215g bpda,用25g nmp溶剂冲洗,控温40℃反应6h,再加入21.8120g pmda,用25g nmp溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0125]

所得聚酰亚胺前体溶液q11性能测试结果见表1。

[0126]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m11的测试结果显示在表2中。

[0127]

实施例12

[0128]

1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向反应瓶中投入溶剂400gnmp,升温至40℃,向瓶内加入17.3026g pda、6.8080g oda、1.9214g tfmb,并用50g溶剂冲洗,待完全溶解后,加入0.0021g抗坏血酸钠和18g溶剂,反应1h后,加入29.4215g bpda,用25g nmp溶剂冲洗,控温40℃反应6h,再加入21.8120g pmda,用25g nmp溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0129]

所得聚酰亚胺前体溶液q12性能测试结果见表1。

[0130]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m12的测试结果显示在表2中。

[0131]

实施例13

[0132]

1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向反应瓶中投入溶剂400gnmp,升温至40℃,向瓶内加入17.3026g pda、6.8080g oda、1.9214g tfmb,并用50g溶剂冲洗,待完全溶解后,加入0.0040g抗坏血酸钠和18g溶剂,反应1h后,加入29.4215g bpda,用25g nmp溶剂冲洗,控温40℃反应6h,再加入21.8120g pmda,用25g nmp溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0133]

所得聚酰亚胺前体溶液q13性能测试结果见表1。

[0134]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m13的测试结果显示在表2中。

[0135]

实施例14

[0136]

1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向反应瓶中投入溶剂400gnmp,升温至40℃,向瓶内加入17.3026g pda、6.8080g oda、1.9214g tfmb,并用50g溶剂冲洗,待完全溶解后,加入0.0198g抗坏血酸钠和18g溶剂,反应1h后,加入29.4215g bpda,用25g nmp溶剂冲洗,控温40℃反应6h,再加入21.8120g pmda,用25g nmp溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0137]

所得聚酰亚胺前体溶液q14性能测试结果见表1。

[0138]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m14的测试结果显示在表2中。

[0139]

对比例1

[0140]

对比实施例1

‑

5,除了不加入添加剂c以外,其它步骤均与实施例1

‑

5相同,1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向反应瓶中投入溶剂400gnmp,升温至40℃,向瓶内加入17.3026g pda、6.8080g oda、1.9214g tfmb,并用50g溶剂冲洗,待完全溶解后,加入29.4215g bpda,用25g nmp溶剂冲洗,控温40℃反应6h,再加入21.8120g pmda,用25g nmp溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0141]

所得聚酰亚胺前体溶液q15性能测试结果见表1。

[0142]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m15的测试结果显示在表2中。

[0143]

对比例2

[0144]

对比实施例6,除了不加入添加剂c以外,其它步骤均与实施例6相同,1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向反应瓶中投入溶剂600gnmp,升温至40℃,向瓶内加入41.0516g bapp和20.0242g oda,并用100g溶剂冲洗,待完全溶解后,加入38.6676g btda,用50g nmp溶剂冲洗,控温40℃反应6h,再加入22.9556g odpa,用50g nmp溶剂冲洗,控温40℃反应8h,,再加入2.6654g 6fda,用20g溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0145]

所得聚酰亚胺前体溶液q16性能测试结果见表1。

[0146]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m16的测试结果显示在表2中。

[0147]

对比例3

[0148]

对比实施例1,加入过量的添加剂c,1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向反应瓶中投入溶剂400gnmp,升温至40℃,向瓶内加入17.3026g pda、6.8080g oda、1.9214g tfmb,并用50g溶剂冲洗,待完全溶解后,加入0.3960g抗坏血酸钠和18g溶剂,反应1h后,加入29.4215g bpda,用25g nmp溶剂冲洗,控温40℃反应6h,再加入21.8120g pmda,用25g nmp溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0149]

所得聚酰亚胺前体溶液q17性能测试结果见表1。

[0150]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m17,由于m17在固化过程中发生喷霜,未成膜,因此在表2中没有表征数据。

[0151]

对比例4

[0152]

对比实施例6,含氟二酐的摩尔量占总二酐和二胺摩尔量的5%,1l的三口烧瓶,装有机械搅拌、球形冷凝管和氮气导头,向反应瓶中投入溶剂600gnmp,升温至40℃,向瓶内加入41.0516g bapp和20.0242g oda,并用100g溶剂冲洗,待完全溶解后,加入0.0396g抗坏血酸钠和20g溶剂,反应1h后,加入38.6676g btda,用50g nmp溶剂冲洗,控温40℃反应6h,再加入18.6126g odpa,用50g nmp溶剂冲洗,控温40℃反应8h,再加入8.8848g 6fda,用20g溶剂冲洗,控温40℃反应10h后聚合反应结束。

[0153]

所得聚酰亚胺前体溶液q18性能测试结果见表1。

[0154]

固化程序与实施例1中的固化程序相同,固化后聚酰亚胺薄膜m18的测试结果显示在表2中。

[0155]

表1.聚酰亚胺前体性能参数

[0156][0157]

表2.聚酰亚胺薄膜性能参数

[0158][0159]

由表1可知,与未加入添加剂c的对比例1相比,加入添加剂c的实施例1~5具有更高的浆料透明度,保持抗坏血酸钠和氟原子含量不变,更换二胺和二酐单体组分,实施例7虽然浆料透明度和成膜后透过率接近,但热膨胀系数和玻璃化转变温度相较实施例1有较大程度的劣化,实施例8与实施例1在抗坏血酸钠比例相同时,设定含氟结构的摩尔量占总单体5mol%以下,均有较好的浆料透明度及薄膜透过率改善效果,实施例9和实施例10,调整二酐和二胺的比例在0.95~1.1,很容易得到不同固含量和不同粘度的浆料,以满足不同面板厂家的使用要求,实施例11~14,在0.001mol%~0.1mol%范围内,随着抗坏血酸钠的加入比例增加,浆料透明度和成膜后透过率显著增加,从中优选0.01mol%~0.1mol%得到良好的浆料透明度和薄膜透过率,实施例6比未加添加剂c的对比例2,具有更高的浆料透明度,这说明加入添加剂c后氨基能均匀的与酸酐发生缩聚,同时能避免二胺的氧化,保证了聚酰亚胺前体的制备过程平稳进行,不会因为副反应的发生,影响产品的批次稳定性。

[0160]

另外,由表2可知,与未加入添加剂c的对比例1和对比例2相比,加入了添加剂c的实施例1~5和实施例6的聚酰亚胺薄膜在黄色指数,400nm透过率,热膨胀系数,玻璃化转变温度,膜厚均一性等方面仍保持优异性能。

[0161]

对比例3,在反应过程中加入了1mol%的抗坏血酸钠,成膜后的聚酰亚胺薄膜出现了喷霜的现象,说明引入过量的添加剂c会导致体系兼容性的问题,对比例4,则是将含氟的二酐单体增加至总单体量5mol%,虽在浆料和薄膜的透明性仍保持优异性能,但玻璃化转变温度低,在高温制程阶段薄膜有失效的风险。

[0162]

需要说明的是,根据上述说明书的揭示和阐述,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施

方式,对本发明的一些等同修改和变更也应当在本发明的权利要求的保护范围之内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1