从生物质中提取和纯化天然阿魏酸盐和香豆酸盐的制作方法

从生物质中提取和纯化天然阿魏酸盐和香豆酸盐

相关专利的交叉引用

1.本技术受益于2019年7月16日提交的美国临时专利申请no.62/874,592,标题为

″

从生物质中提取和纯化天然阿魏酸盐和香豆酸盐

″

,该申请出于所有目的被全部引用至本文。关于政府赞助的研究或开发的声明

2.不适用。背景

3.消费者对天然产品和成分的需求促使该行业寻求新的天然香草来源,而来自合成,非天然来源(如石化产品和丁子香酚)的香草需求下降。香兰素(香草调味品中的活性分子)的碳13nmr用于确定香兰素的来源(即通过香兰素分子八个碳的

13

c和

12

c的比例),其中醛和甲氧基的碳被确定为最重要的。人工合成来源如愈创木酚可以与来自香草豆和阿魏酸的天然香兰素区分开来,阈值取决于实验设置。

4.大部分天然阿魏酸的原料是在米糠油加工过程中提取的。阿魏酸也包含在农业生物质中,如芒草,玉米副产品(纤维,麸皮,秸秆,细粉,麸质饲料等),大米,小麦,甜菜,甜菜纤维,甜菜浆和其他作物。提取阿魏酸的典型方法包括碱提取和酶促过程。阿魏酸也可被提取为几种阿魏酸植物甾醇酯或γ-谷维素。过量的酒精提取已被用于从生物质中去除木质素,并且类似的提取已被用于提取阿魏酸酯。例如,在甲醇存在下,提取物含有阿魏酸甲酯(甲基3-(4-羟基-3-甲氧基苯基)丙烯酸酯),而在乙醇存在下,提取物含有阿魏酸乙酯(3-(4-羟基-3-甲氧基苯基)丙烯酸乙酯)。abu-omar等人在wo2018/195422中描述了从生物质中回收阿魏酸的其他过程,通过引用将其全部并入本文。

5.使用不同的反应和提取步骤提取阿魏酸酯已在之前文献中有报道,例如在美国专利no.5,843,499(1998)中显示出明显低于本文中提取的阿魏酸酯的产量。总结

6.在某些方面,用于从生物质中反应性提取和纯化有机分子的过程包括使用提取溶剂从生物质中提取一种或多种产物,在萃取过程中将生物质与反应物接触,回收一种或多种产物,进行超滤或纳滤将一种或多种产物中的杂质去除以产生过滤提取物,使用吸附方法去除过滤提取物中的油脂,对脱油提取物进行酯交换或水解,并对阿魏酸,香豆酸,阿魏酸酯,香豆酸酯或其组合进行吸附纯化。所述的一种或多种产物包括阿魏酸酯或香豆酸酯,并且将一种或多种产物作为液体提取物从生物质中分离出来。所述阿魏酸酯或香豆酸酯可以在酯交换或水解反应中产生阿魏酸、香豆酸、阿魏酸酯、香豆酸酯或其组合。阿魏酸、香豆酸、阿魏酸酯、香豆酸酯或其组合被纯化以产生一种或多种纯化产物。

7.在某些方面,纯化含有阿魏酸酯或香豆酸酯的生物质提取物的过程包括:从生物质中提取相关生物产物,并进行过滤以去除大分子量的杂质。过滤使用超滤或纳滤。

8.在某些方面,从生物质提取物中选择性地除去油的过程包括获得生物质提取物,并进行液固吸附以将一种或多种油吸附到固相吸附剂上来制备纯化产物。所述生物质提取物是从生物质中获得的,其中所述生物质提取物含有阿魏酯或香豆酸酯和一种或多种油。

9.在某些方面,使用色谱吸附从生物质提取物溶液中分离产物包括:制备生物质提取物,并对产物进行色谱吸附。生物质提取物包括阿魏酸酯,香豆酸酯和油。色谱吸附发生在模拟移动床色谱系统中,该系统用于将产物和其他生物质提取物分离成较纯的馏分。

10.这些特征和其他特征可以从接下来的详细描述以及结合权利要求书得到更清楚的理解。附图的简要说明

11.为了更全面地理解本公开内容及其优点,我们对图例进行了简要说明,其与附图和详细描述相关联,且其中相同的附图标记表示相同的部分。

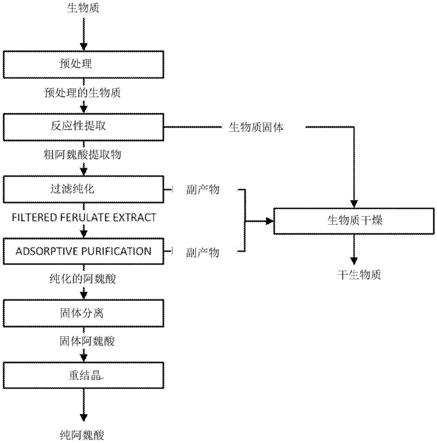

12.图1为提取和纯化阿魏酸盐和香豆酸盐的步骤流程图。

13.图2为从生物质萃取物中制备固体阿魏酸的过程流程图。

14.图3为从生物质萃取物中产生固体阿魏酸的另一流程图。

15.图4a为阿魏酸盐的代表结构。

16.图4b为香豆酸盐的代表结构。

17.图5为基于实施例6中所述反应的总阿魏酸盐产率。

18.图6为基于实施例5中所述反应的总阿魏酸盐产率。

19.图7为基于实施例7中所述反应的阿魏酸盐和香豆酸的总收率。

20.图8为阿魏酸、香豆酸、阿魏酸甲酯、香豆酸甲酯和阿魏酸乙酯的hplc标样。

21.图9为用于纯化阿魏酸盐的模拟移动床色谱系统。

22.图10为使用模拟移动床色谱法纯化阿魏酸的集成过程的流程图。

23.图11为使用离子交换方法纯化阿魏酸的另一种集成过程的流程图。

24.图12为基于实施例2所述的通过hplc分析滤液中阿魏酸乙酯回收率的色谱图。

25.图13为基于实施例3所述的通过hplc分析阿魏酸甲酯产率的色谱图。

26.图14为基于实施例3所述的阿魏酸甲酯和香豆酸甲酯的每小时提取图表。

27.图15为基于实施例6所述的反应的最终产物的hplc色谱图。

28.图16为基于实施例13所描述的紫外可见光度图。

29.图17为基于实施例14所描述的紫外吸收数据和色谱。

30.图18为基于实施例15所描述的紫外吸收数据和采集数据。

31.图19为基于实施例15所描述的工艺中产生的各种化合物的表格。

32.图20为基于实施例16所述的反应的最终反应产物的hplc色谱图。详细说明

33.首先需要说明,尽管下面提供了一个或多个实施例的实现方法,但所公开的系统和方法可以使用任何数量的技术来实现,无论是当前已知的还是现有的。本公开内容绝不应局限于下面展示出的说明性实现方法、附图和技术,包括说明和描述的示例性设计和实现方法,但可以在所附权利要求的范围内及其全部等效项进行修改。因此,虽然公开了多个实施例,但从以下详细描述中,对于本领域技术人员来说,仍然会变得显而易见。显而易见,如本文所公开的某些实施例,能够在不背离本文所呈现的权利要求的精神和范围的情况下,在各个方面进行修改。因此,下面的详细描述应被视为说明性质的,而不是限制性的。

34.阿魏酸(3-(4-羟基-3-甲氧基苯基)丙-2-烯酸,3-(4-羟基-3-甲氧基苯基)丙烯酸)是一种用于消费品和药品的强抗氧化剂。阿魏酸也用于生产天然香草调味料。香精香料

行业使用酶促工艺将阿魏酸转化为天然香草调味剂(香草醛)。由天然阿魏酸生产的天然香兰素特别重要,因为从香草豆中提取的天然香草提取物具有挥发性,高成本和稀缺性等缺点。

35.提取的阿魏酸盐和香豆酸盐可以被认为是天然的,例如遵循欧洲1334/2008和美国食品和药物管理局(fda)21cfr101.22关于天然标签的规定。提取的阿魏酸盐可以水解成阿魏酸并分离为纯的结晶固体或水溶液。在此过程中还提取了其他肉桂酸,糖,油和脂肪酸,并且可以作为副产物分离。

36.本技术描述了从生物质生产阿魏酸的方法,其中所述工艺可以包括本文总结的任意数量的步骤,其中这些步骤可以包括农业生物质的预处理,阿魏酸盐(甲基,乙基,丙基,丁基的阿魏酸酯或其任何变体)和香豆酸盐的反应提取,使用过滤方法和色谱法将阿魏酸盐和香豆酸盐提纯,将阿魏酸盐和香豆酸盐转化为阿魏酸和香豆酸,通过离子交换纯化阿魏酸,以及固体阿魏酸和香豆酸的结晶和回收。图1显示了本公开内容步骤的一般描述。关键加工步骤有几种特定参数,可用于从生物质中生产阿魏酸。图2中描述了一个示例参数。图2概括了阿魏酸生产过程中的这些关键加工步骤。一般来说,这个过程可以细分为四个主要步骤。在第一步中,可以对农业生物质(如芒草和/或玉米副产品)进行预处理,以除去某些提取物,如糖和蛋白质。在第二步中,可以进行阿魏酸盐和香豆酸盐的反应提取。第三步包括使用微滤,超滤,纳滤和/或色谱的组合纯化所得的阿魏酸盐和香豆酸盐。在第四步也是最后一步中,阿魏酸盐和香豆酸盐可以水解成阿魏酸和香豆酸,并通过离子交换纯化,结晶,并回收高纯度固体。另一个示例过程如图3所示,其中模拟移动床色谱法被用于提纯阿魏酸盐。图3展示了包括预处理、提取、纯化和结晶在内的主要步骤,以及它们的子过程。

37.第一步包括预处理生物质的过程。预处理过程可以从预处理步骤开始,以从农业生物质中除去某些杂质。任何合适的生物质都可以用作起始原料。各种示例性生物质原料包括但不限于芒草、玉米麸皮、玉米纤维、玉米面筋饲料、蒸馏谷物、玉米秸秆、玉米蛋白粉、甜菜纤维、稻壳和/或其它含有阿魏酸的农业残留物。麦麸或其它小麦衍生材料也可用作本文所述工艺的原料。在预处理步骤中,生物质在溶剂存在条件下加热以除去萃取物,包括但不限于糖和蛋白质。所述预处理溶剂由0-100%水和脂肪族醇(甲醇、乙醇、正丙醇、异丙醇、正丁醇、2-丁醇、叔丁醇、正戊醇)的混合物组成。酸或碱可以添加到溶剂中,以催化预处理去除蛋白质和糖等提取物,其反应温度可以低于没有酸或碱的反应所需的温度。碱包括任何第一类或第二类氢氧化物,如氢氧化钠或氢氧化钾、碳酸盐、碳酸氢盐和铵,浓度为0至6n(每升溶剂氢氧化物的摩尔当量)。酸包括无机酸,如盐酸、磷酸和硫酸,以及有机酸,如柠檬酸。

38.可以使用各种工艺设计进行预处理。可以使用任何合适的反应器参数,该反应器参数能够将生物质原料与预处理溶剂充分接触。例如,农业生物质的预处理可以在间歇搅拌反应器、连续搅拌罐反应器(cstr)或填料床反应器中进行。所述预处理步骤也可以在与随后的反应提取步骤相同的反应器或容器中进行。

39.在一些实施方案中,农业生物质的预处理发生在可搅拌的间歇反应器中,所述生物质和预处理溶剂可以在加压容器中混合并密封。酸或碱预处理助剂可以在预处理开始时加入到溶剂中,或者在处理过程中的稍后时间添加。溶剂/生物质的质量比可以在2-30的范围内。在一些实施方案中,可以使用10-20的溶剂/生物质的质量比。在其他实施方案中,可

以使用溶剂/生物质的质量比为6-20,或者可选为6-15。反应器中可以吹入气体,使得气体中含有惰性气体如氩气、氦气、氮气或它们的混合物。反应器可以以50-300℃hr-1

的速率加热至25-250℃。在一些实施方案中,预处理反应器的温度在约60-100℃之间。反应器可将最高反应萃取温度维持在约0.25-12小时之间。搅拌可在约30-600rpm的转速下运行。预处理后,间歇反应器可冷却至室温。反应器中的任何压力都可以释放到大气压。

40.在一些实施方案中,农业生物质的预处理发生在填料床反应器中。生物质可以填充在加压容器中并密封关闭。农业生物质可以作为固定床。加热和加压的溶剂可以泵送到生物质上,去除蛋白质和多糖等提取物。填料床下游的背压调节器可用于将反应器保持在稳定的压力,通常在约1-30巴(bar)之间。溶剂/生物质的质量比可以在约2∶1-30∶1的范围内。在一些实施方案中,可以使用约10∶1-20∶1范围内的溶剂/生物质的质量比。在一些实施方案中,溶剂/生物质的质量比可以是5∶1-20∶1。反应器中可以吹扫气体,使得气体中含有惰性气体如氩气、氦气、氮气或它们的混合物。反应器可以加热到约25-250℃,同时流动预处理溶剂。在一些具体实施方式中,预处理反应器的温度可以在约60-100℃之间。当用过的预处理溶剂离开填料床时,0-100%的流动相可以循环到床入口处,以减少原始预处理溶剂的使用。因此,预处理溶剂可以通过床或部分或完全循环到床入口处以进一步预处理生物质。反应器可将最高反应萃取温度维持在0.25-12小时之间。预处理后,填料床反应器可冷却至室温。反应器可以用空气吹扫,并将固体卸载。在一些具体实施方式中,反应器中的生物质可以在冷却和卸载之前使用加热的空气或惰性气体流进行干燥。

41.在一些实施例中,农业生物质的预处理可以发生在连续搅拌罐反应器(cstr)中。生物质和溶剂可以预混合在一起,并使用泥浆泵或重力连续地将浆料送入搅拌容器。任何合适的设备都可用于运输浆料,包括螺旋钻。预处理的生物质和含有杂质的预处理溶剂可以使用浆料泵在体积流量等于进料流的流中连续泵出反应器。溶剂/生物质的质量比可以在约2∶1-30∶1的范围内。在一些实施方案中,可以使用约10∶1-20∶1的溶剂/生物质的质量比。在一些具体实施方案中,溶剂/生物质的质量比可以是5∶1-20∶1。反应器可以在约25-250℃的温度下运行。优选地,所述预处理反应器的温度在约60-100℃之间。该反应器可以在大约0.25-12小时的停留时间下运行。搅拌可在30-600rpm的转速下运行。

42.固/液预处理后的浆料可以通过泵或重力从反应器中除去。预处理的固体生物质使用包括但不限于筛选,筛分,离心,过滤及其组合的方法从预处理液中分离出来。固体残留物可以用干净的预处理溶剂冲洗,使用的溶液体积为过滤固体体积的0-150%。固体残留物可以在一个或多个阶段进行冲洗,每个冲洗阶段之间有或没有固液分离步骤。可以选择挤压湿固体以进一步去除固体中夹带的溶剂。然后可以使用任何干燥过程(包括旋转干燥,真空干燥,轧制床干燥,流化床干燥或其组合)对压制的固体进行干燥。如果生物质固体在反应器中干燥,则可以将其卸载并移动到反应提取步骤中。实施例1描述了在反应提取生物质之前发生的预处理。

43.下一步包括阿魏酸盐的反应提取。在一些实施方案中,反应提取阿魏酸盐和香豆酸盐的过程可以包括从生物质中提取阿魏酸盐和香豆酸盐的反应步骤和/或提取步骤,无论是否经过预处理。反应步骤可以在提取步骤之前或与提取步骤同时发生,也可以与碱一起发生。提取步骤可以在溶剂存在的情况下发生。所述产物可包含以下至少一种:阿魏酸盐(阿魏酸酯)和香豆酸盐(香豆酸酯)。阿魏酸盐和香豆酸盐的结构如图4所示。图4(a)中所示

r可以表示氢或烷基。如此一来,r=h时代表阿魏酸,r=ch3时代表阿魏酸甲酯,r=c2h5时代表阿魏酸乙酯,r=c3h7时代表阿魏酸丙酯,r=c4h9时代表阿魏酸丁酯。如图4(b)所示,r可以表示氢或烷基。如此一来,r=h时代表香豆酸,r=ch3时代表香豆酸甲酯,r=c2h5时代表香豆酸乙酯,r=c3h7时代表香豆酸丙酯,r=c4h9时代表香豆酸丁酯。副产物也可被提取出来,包括油,其通常由油酸酯和亚油酸酯组成。

44.该过程可以包括使用提取溶剂来进行提取的步骤。在一些实施方案中,萃取溶剂可以包含醇(例如,有机醇)以及助溶剂如水。虽然不希望受到理论的限制,但注意到阿魏酸盐的产物与溶剂中所选的醇直接相关。例如,使用甲醇产生阿魏酸甲酯,使用乙醇产生阿魏酸乙酯。香豆酸的酯类化合物也同时被提取出来。在一些实施方案中,萃取溶剂可包含0-50%的水和纯脂肪族醇或脂肪族醇(例如,甲醇、乙醇、正丙醇、异丙醇、正丁醇、2-丁醇、叔丁醇、正戊醇等)的混合物,其中脂族醇可以包含50-100%的溶剂。在实施例2中,在乙醇中提取阿魏酸盐和香豆酸盐得到阿魏酸乙酯和香豆酸乙酯,而实施例3中,在甲醇中提取阿魏酸盐和香豆酸盐产生阿魏酸甲酯和香豆酸甲酯。在一些实施方案中,溶剂可以仅包括水和一种或多种脂肪醇。在另外一些实施方案中,溶剂中没有水,而是全部由甲醇或乙醇组成。在其它实施方案中,水是唯一的萃取溶剂。

45.在一些实施方案中,反应步骤中需要加入碱。该反应步骤可以与萃取同时进行。例如,可以将碱加入到溶剂中以增强在较低温度下反应的速率和萃取的溶解度。碱包括任何第一类或第二类氢氧化物,例如氢氧化钠或氢氧化钾,碳酸盐,碳酸氢盐和铵,浓度约为0至1n(每升溶剂的碱的摩尔当量)。例如,碱的浓度可以在0.01和0.1n之间,或0.02和0.06n之间,或大约0.04n。碱的浓度也可以在0.01和0.5n之间。在一些实施方案中,碱的浓度可以是约0.12n。

46.可以使用各种工艺设计来执行提取和/或反应步骤。可以使用任何能够将生物质原料与溶剂和/或碱接触的合适反应器。例如,阿魏酸盐的反应性提取可以发生在间歇搅拌反应器、连续搅拌罐反应器(cstr)或填料床反应器(pbr)方案中。

47.为了提高或优化阿魏酸盐的产量,可以操纵几个变量,包括提取助剂的浓度,提取溶剂与生物质的比例,反应提取温度,反应提取时间,特定生物质,提取溶剂组成和/或反应器设备。下文列举了几套操作条件,但其他操作条件也是可能的,并作为本公开专利的一部分包括在内。

48.在销售的无水酒精中无可避免地存在少量水分,其中水可以占酒精重量的0-4%。在萃取溶剂由无水醇组成的实施方案中,少量的水不可避免地存在于醇中。引入提取溶剂的生物质中也含有一些水分,其量根据生物质的干燥程度而变化,并且其贡献了生物质和提取酒精浆料的总水分含量。在生物质和醇浆的总水分含量在0%至5%之间的实施方案中,反应萃取通常在120℃-170℃之间进行,溶剂与生物质比为4∶1至12∶1,氢氧化钠浓度为0.04m-0.16m,反应时间为2-12小时。在生物质和醇浆的总含水量在5%至25%之间的实施方案中,反应萃取可以在60℃-120℃之间进行,溶剂与生物质比为4∶1至12∶1,氢氧化钠浓度为0.04m-0.32m,且反应时间为0.25-12小时。

49.虽然不希望受到理论的限制,但需要注意的是,阿魏酸盐的反应性提取是在水存在下进行的,无论水是来自生物质中的水分还是作为原始溶剂的组分,竞争的副反应都可以将阿魏酸转化为未知的分解产物,导致阿魏酸盐产量降低。虽然不希望受到理论的限制,

但已经观察到在以下条件中副反应更快:当反应混合物含水量较高时;在较高的反应温度下;并使用较高浓度的提取助剂。在一些实施方案中,碱作为提取助剂其浓度影响分解速率。阿魏酸盐的产量可以根据下述条件而改变:提取助剂的浓度;多次向反应萃取助剂中添加萃取助剂,并在整个反应萃取过程的不同时间可选地添加萃取助剂;提取溶剂与生物质的比例;反应萃取温度;反应提取时间;特定生物质;萃取溶剂组合物;反应器设备的设计。本文描述的实施例4表明,当使用无水乙醇作为溶剂时,将玉米纤维的含水率从4wt%提高到12wt%会使阿魏酸盐(阿魏酸盐克数/干玉米纤维克数)的回收率从1.75%降低到1.2%。

50.在一些实施方案中,萃取溶剂可由醇和水的混合物组成。当萃取溶剂是醇和水的混合物时,阿魏酸盐产物将是阿魏醇酯和阿魏酸的混合物。溶剂中酒精与水的比例在整个反应提取过程中改变了产品混合物中阿魏酸酯与酸的比例。因为生物质固体被掺入反应提取混合物中,部分或全部水含量可以来自生物质中的水分。在一些实施方案中,萃取溶剂可以是乙醇和水的混合物。在一些实施方案中,萃取溶剂由80-96重量%乙醇组成,其余4-20重量%由水组成。在一些实施方案中,萃取溶剂由87重量%乙醇和13重量%水组成,反应萃取产生相似比例的阿魏酸乙酯和阿魏酸(如实施例5中描述)。在一些实施方案中,提取溶剂由乙醇和水的混合物组成,提取助剂是氢氧化钠,并对阿魏酸盐回收率的趋势进行观察。观察到的一种趋势是,当氢氧化钠的浓度保持恒定并且反应温度升高时,升高的反应温度会导致阿魏酸盐反应产物随着时间的推移而降解。在比较实施例5和实施例6时观察到了这一趋势。在实施例5和实施例6中,使用87重量%乙醇和13重量%水的溶剂提取玉米纤维,两个实例中的氢氧化钠浓度均为0.08n。实施例5的反应温度为120℃,而实施例6的反应温度为100℃。在实施例6中,反应温度为100℃,观察到阿魏酸和阿魏酸乙酯的合计回收率在整个反应过程中增加,并且没有显示阿魏酸和阿魏酸乙酯随时间推移而减少,如图5所示。图5中描述的阿魏酸和阿魏酸乙酯的组合产率表明,实施例6的阿魏酸和阿魏酸乙酯产物是稳定的,并且在所研究的条件下不会明显降解。与实施例6相反,实施例5保持120℃的反应温度,并且在阿魏酸和阿魏酸乙酯的组合收率初始增加后,观察到阿魏酸和阿魏酸乙酯的组合收率随时间推移而降低,如图6所示。

51.在一些实施方案中,萃取溶剂由乙醇和水的混合物组成,萃取助剂是氢氧化钠,并对阿魏酸盐回收率的趋势进行观察。一个观察到的趋势是,在较低的反应温度下,即使在较高浓度的氢氧化钠条件下阿魏酸或阿魏酸乙酯也不会显著降解,这一趋势在实施例6和实施例7中有所说明。在实施例6和实施例7中,使用87重量%乙醇和13重量%水的溶剂提取玉米纤维,反应温度为100℃。在实施例6中,氢氧化钠的浓度为0.08n,观察到阿魏酸乙酯和阿魏酸的最大组合收率为1.11%,如图5所示。在实施例7中,氢氧化钠的浓度增加到0.16n,并观察到阿魏酸和阿魏酸乙酯的组合收率为1.03%,与实施例6较为相似,如图7所示。相反,当使用87重量%乙醇和13重量%水和0.16n氢氧化钠的溶剂在120℃或更高的反应温度下提取玉米纤维时,观察到阿魏酸和阿魏酸乙酯的显著分解。

52.在其它实施方案中,生物质是玉米纤维,其可以从玉米碾磨机或类似设施中获得,其中纤维含有10-70%质量的水,或50-60%质量的水。当使用的纤维没有经过完全干燥时,玉米纤维中的水可以充当一部分反应提取溶剂中所需水分。在从玉米碾磨或类似设施得到纤维后,可以选择使用压制,离心或其他液体去除方法从玉米纤维中除去水分。然后,在反应提取阿魏酸盐之前,可以使用任何干燥工艺(包括旋转干燥,真空干燥,轧制床干燥,流化

床干燥或其组合)干燥被压制的固体。

53.在一些实施方案中,阿魏酸盐的反应性提取可以发生在搅拌的间歇反应器中。生物质和提取溶剂可以在加压容器中混合在一起并密封。或者,预处理的生物质、溶剂和碱可以作为浆料预混合,并使用泵或重力送入反应器。溶剂/生物质的质量质量比可以在2∶1至30∶1的范围内。在一些实施方案中,可以使用优选的溶剂/生物质的质量比为5∶1至15∶1。反应气体环境中可以吹扫气体,使得气体环境中含有惰性气体如氩气、氦气、氮气或它们的混合物。氢气存在(0-100%)的条件下与纯惰性气体存在条件下可以得到类似的反应结果。反应器可以以约100至400℃每小时的速率加热,或约275-325℃每小时升至100-250℃之间的停留温度,或约120至160℃。在一些实施方案中,由萃取溶剂和生物质的混合物产生的反应混合物中的水含量可导致提取停留温度的顶部为40-120℃。反应器可保持最高萃取温度约1至24小时,或约3至5小时。提取温度也可以保持0.1至24小时。搅拌装置可以在约100至600rpm的转速下运行。搅拌装置也可以在20至1000rpm之间运行。在反应混合物等于或高于溶液沸点的一些实施方案中,反应器可以通过闪压减压进行冷却,其中一部分溶剂被煮沸,从而冷却反应混合物并有效地除去一部分溶剂。

54.在一些实施方案中,阿魏酸盐的反应性提取可以发生在填充床反应器中。生物质可以填充在加压容器中并密封关闭。生物质充当固定床。加热和加压的提取溶剂(带有或不带提取助剂)可以泵送到生物质上,将阿魏酸盐、香豆酸盐和油提取到流动液相中。床也可以用溶剂填充到适当高度,然后在反应萃取过程中保持液体静止,最后用流动溶剂冲洗或洗涤。填料床下游的背压调节器可用于将反应器保持在稳定压力,通常在约1-30bar之间。反应气氛中可以吹扫气体,使得气体环境中含有惰性气体如氩气、氦气、氮气或它们的混合物。反应器在流动萃取溶剂时可加热至约100-250℃的稳态温度。典型的操作条件是:床温在约120-160℃之间,反应器压力在约1-30bar之间,溶剂流速在每克生物质约0.01-1ml/分钟之间。当用过的萃取溶剂离开填料床时,0-100%的流量可以循环到床入口处,以减少原始萃取溶剂的使用。因此,提取溶剂可以完全通过床或部分或完全循环到床入口处,以从生物质中提取更多的阿魏酸盐。反应器可将最高萃取温度保持在约0.25-24小时之间。经过阿魏酸盐反应和萃取后,填料床反应器可以冷却到室温。然后可以冷却反应器,并将溶剂流量短暂设置为每克生物质每分钟约0.05-0.15ml,以洗涤生物质床。在床温降至约20℃后,溶剂流动可以停止。反应器达到室温后,压力可以释放到大气中。然后,可以将用过的生物质从反应器中清空。在反应混合物等于或高于溶液沸点的一些实施方案中,反应器可以通过闪压减压进行冷却,其中一部分溶剂被煮沸,从而冷却反应混合物并有效地除去一部分溶剂。在一些具体实施方式中,反应器中的生物质可以在冷却和卸载之前使用加热的空气或惰性气体流进行干燥。

55.在一些具体实施方式中,阿魏酸盐的反应性提取发生在稳态连续搅拌罐反应器(cstr)中。生物质和溶剂可以预混合在一起,并使用泥浆泵或重力连续地作为浆料送入搅拌容器。生物质和含阿魏酸溶剂可以使用泥浆泵在以体积流量等于进料流量的方式连续泵出反应器。生物质和溶剂的浆料也可以通过压力驱动的流动或任何其他方式连续地从反应器中通过。溶剂/生物质质量比可以在约2∶1至30∶1的范围内。在一些实施方案中,可以使用5∶1至15∶1的溶剂/生物质质量比。反应器可以在约25-250℃或约120-160℃的稳态温度下运行。该反应器可以在大约0.25-24小时的停留时间内运行。搅拌装置可在30至600rpm的转

速下运行。在反应混合物等于或高于溶液沸点的一些实施方案中,反应器可以通过闪压减压进行冷却,其中一部分溶剂被煮沸,从而冷却反应混合物并有效地除去一部分溶剂。在一些实施方案中,在反应性提取阿魏酸以及将剩余的玉米纤维从阿魏酸乙酯和/或阿魏酸提取物液中分离出来后,一种由湿玉米碾磨工艺生产的含有蛋白质的浸泡液可以选择性地添加到未干燥的玉米纤维提取物中,以制成本质上类似于玉米麸质的动物饲料。

56.离开反应器的固/液浆可以通过泵或重力从反应器中移除。如果填充床反应器用于萃取,生物质可以作为浆料或干燥固体卸载。如果任何反应器装置的产物是提取的生物质和含有阿魏酸盐的液体的浆料,则必须在脱浆步骤中将大部分液体与固体分离。在脱浆步骤中,提取的固体生物质可以使用包括但不限于筛选、筛分、离心、过滤及其组合的方法从液体中分离出来。还可以通过压制或其他方法从固体中进一步除去液体。固体的洗涤可增加固体中夹带的液体中所含产品的回收率。在单独或集成的漂洗过程中,可以使用过滤固体体积的0至150%的清洁提取溶剂(包含或不包含碱)冲洗固体。可以选择压制湿固体以进一步去除固体中夹带的溶剂。可以使用任何数量的压制、离心或其他液体去除步骤。然后可以使用任何干燥过程(包括旋转干燥,真空干燥,轧制床干燥,流化床干燥或其组合)对压制的固体进行干燥。

57.在一些实施方案中,生物质固体可以分多个阶段洗涤或漂洗。提取的生物质已经通过任意数量的固液分离步骤除去了大部分提取液,可以在一个或多个阶段中洗涤。在洗涤阶段,通过喷涂,渗滤或任何其他方式将干净的溶剂添加到固体中。洗涤液可以在之前洗涤液移除的同时或之后加入。洗涤液的置换可以通过离心,压制或其他方法产生。洗涤液与提取的生物质的质量比(以干质量计)在每个阶段中可以在0到6的范围内。在一些实施方案中,生物质分两个阶段洗涤,洗涤液与提取的生物质的每阶段质量比(干质量基)为0.6至1.5。反应性萃取后的多个生物质洗涤阶段的示例如实施例8所述。

58.副产品流动相在整个过程中产生,可以由木质素、蛋白质、糖、油、盐或其他副产品组成。副产品流动相可以是固体或水和/或溶剂的溶液,可以使用任何合适的设备混合到纤维中。提取的生物质可以是有价值的产物。提取的生物质可用作动物饲料。如果副产品增加了饲料的营养价值,那么将副产物混入提取的纤维中的做法是产生价值的。在一些实施方案中,副产物固体和/或液体被混合到提取的生物质中。然后使用任何合适的干燥工艺对混合的生物质进行干燥,包括旋转干燥、真空干燥、轧床干燥、流化床干燥、任何其他干燥过程或其组合。在一些实施方案中,用于反应提取阿魏酸盐和/或阿魏酸的生物质是玉米纤维。在提取阿魏酸和阿魏酸盐后,来自玉米碾磨过程的某些副产物可以有效地与剩余的玉米纤维混合。玉米浸泡液是一种浓缩液体,来自湿玉米碾磨过程中玉米处理的初始阶段使用的水。玉米浸泡液可以任选地加入到已经提取的玉米纤维中。这些纤维中阿魏酸/阿魏酸盐已被去除,而纤维,浸泡液和/或任何工艺副产物一起干燥增加了提取的玉米纤维的营养价值,产生类似于玉米麸质的动物饲料产品。示例9描述了一个假设的例子,其中用水浸润过的玉米纤维在乙醇和水中提取,提取的玉米纤维与浸泡液混合制成动物饲料产品。

59.液相中产生的产物可以通过测试来表征。例如,液体产品可以用配备紫外可见分光检测的高效液相色谱(hplc)进行分析。例如,可以使用zorbax sb-苯基反相c

18

hplc色谱柱。hplc方法可用于量化阿魏酸盐,香豆酸盐,香豆酸和阿魏酸的质量。梯度为1mm的三氟乙酸和乙腈水溶液可以在30℃和1.0ml min-1的流速下洗脱产物。图8显示了阿魏酸、香豆酸、

亚魏酸甲酯、香豆酸甲酯和阿魏酸乙酯的化学标准品的hplc色谱图。可以为每个阿魏酸盐和香豆酸盐创建标准曲线,以确定每种产品的浓度和产量。阿魏酸盐和阿魏酸的浓度可以在326或238nm的波长下测定,而香豆酸盐和香豆酸可以在310nm处定量。如本文所述对来自示例性反应器运行的产品进行的测试用于计算阿魏酸盐的总产量(基于干生物质的起始质量),并且来自每种生物质的总产量接近理论值,如表1所示。表1.农业生物质的理论和提取的阿魏酸盐含量

60.液体流中产生的产物可以是可被表征的油。例如,可以使用配备紫外可见分光光度检测器的hplc分析液体产品流中的油。该色谱柱是zorbax sb苯基反相c18hplc色谱柱。hplc方法可用于量化油酸盐,亚油酸盐,油酸和亚油酸的质量,其包含通常从某些生物质中提取的大部分油。使用乙腈的等梯度方法可以在30℃和1.0ml min-1

的流速下洗脱产物。可以创建每种油酸盐和亚油酸盐的标准曲线,以确定每种产品的浓度和产量。每种化合物的浓度可以在205nm的波长下测定。如实施例8所述,从玉米纤维中提取的油酸乙酯和亚油酸乙酯的组合收率为3.8%(基于玉米纤维的初始质量)。

61.接下来包括纯化和/或过滤。可以对含阿魏酸盐的液体进行许多处理步骤。含有阿魏酸盐和香豆酸盐的液体产物溶解在萃取溶剂中,可以使用过滤方法、色谱法或其组合进行纯化。

62.在一些实施方案中,含有阿魏酸盐和香豆酸盐的液体渗透液从脱浆步骤中可以进行微滤以除去0.1-100微米大小范围内的固体颗粒。优选地,微滤过滤器设计用于去除粒径大于1-10微米的固体。该微滤步骤之前还可以进行浓缩步骤,使得液体馏分中溶解物质的浓度在微滤步骤或任何后续处理之前增加。可以使用任意数量的工艺设计实现浓缩,方法包括但不限于蒸馏、减压蒸馏、蒸发或有机溶剂纳滤。在此浓缩步骤中可以除去0-99%的液相溶剂,相当于1-100倍的浓缩。优选地,除去至少约90%的溶剂,相当于10倍的浓缩。在一些实施方案中,除去50%至90%的溶剂。一些浓缩可以通过在冷却之前对反应性提取产物流进行闪蒸减压来实现。在一些实施方案中,可以在微滤步骤之前向浓缩提取物中加入水,选择性地沉淀一些杂质。诸如蛋白质和木质素之类的杂质可能在浓缩和加水步骤中沉淀,并且可以在微滤阶段有效地除去。通过微滤回收的固体可以干燥并与来自脱浆步骤的粗固体部分结合。微滤固体可以选择用干净的溶剂洗涤并重新过滤以回收任何夹带的产物,然后再与粗馏分混合和/或干燥。

63.在一些实施方案中,含有阿魏酸盐和香豆酸盐的微滤渗透液可以借助有机或无机

膜进行超滤。该膜也可以是纳滤膜。所述膜可以是,陶瓷或聚合物性质的。所述用于超滤步骤的膜具有临界阈值,通常该尺寸应能保留90%以上的液体分子。阈值可以在300g/mol和300,000g/mol之间。优选地,临界阈值可以在300g/mol和10,000g/mol之间。所述超滤步骤可以在低于80℃的温度下有效进行。在一些实施方案中,超滤可以在30-60℃之间进行,或在约50℃下进行。超滤可以在约5至12之间的ph值下进行。在一些实施方案中,ph值可以在7和9之间。超滤膜保留了液体产品流中如多糖,木质素和蛋白质等有机分子(来自溶剂提取反应和/或农业生物质提取)。超滤膜允许阿魏酸盐和香豆酸盐存在于液体产品中,这些液体产品是由农业生物质的反应性提取产生的,提取溶剂作为

″

渗透物

″

通过。在某些情况下,超滤膜会保留有机分了,包括油。已知一些油,如油酸盐和亚油酸盐,是可透过膜的。所述超滤步骤可用于纯化阿魏酸盐,或作为下游纯化过程(如色谱法)的预处理。

64.在一些具体实施方案中,超滤装置的进料可以由含阿魏酸盐的无水乙醇中的生物质提取物组成。超滤膜的标称分子量阈值可在300至5000da之间。标称分子量拦截阈值在300和1000da之间的膜也可以在本专利中称为纳滤膜。超滤膜和纳滤膜都可用于纯化阿魏酸盐或阿魏酸。在一些实施方案中,膜的标称分子量拦截阈值约为600da。作为一个合适膜的例子,该膜可以是evonik puramem s600。过滤可以在20-60bar或30bar的跨膜压力下进行,温度为20-60℃或50℃。在其它实施方案中,膜的标称分子量拦截阈值为5000da。该膜可以是permionics hfuf 5kda,过滤可以在1-10bar或5bar的跨膜压力下发生,温度为5-60℃或50℃。该膜也可以是solecta pe5k,过滤可以在1-10bar或5bar的跨膜压力下进行,温度为5-55℃或55℃。实施例10描绘了使用permionics膜对从玉米纤维中提取的含阿魏酸乙酯的溶液进行超滤。实施例11描述了使用evonik puramem s600纳滤膜从玉米纤维提取物中纯化阿魏酸乙酯。实施例12描绘了通过纳滤从含有阿魏酸乙酯的提取物中除去溶剂,该提取物已通过超滤纯化。纳滤可通过保留阿魏酸盐和其他溶解组分而选择性渗透溶剂来达到浓缩阿魏酸盐溶液的目的。纳滤膜在用于阿魏酸盐溶液的浓缩时,其标称分子量拦截阈值可以小于500da。纳滤可以作为溶剂回收步骤并替代其他浓缩方法(如蒸馏)。其可发生在工艺中的任何位置。

65.如果阿魏酸盐的反应性提取发生在水溶液中,阿魏酸可以从生物质中提取。然后可以使用酯交换反应任选地处理阿魏酸。将阿魏酸酯化成酯可以在反应提取阿魏酸之后发生,但在通过模拟移动床色谱纯化之前发生。在一些实施方案中,酯交换可用于产生酯,使得在色谱分离步骤中更容易分离。酯交换可以在任何微滤或超滤之前或之后发生。

66.在一些实施方案中,阿魏酸可以使用乙醇和碱催化剂酯交换成阿魏酸乙酯。阿魏酸可以溶解在乙醇中,阿魏酸浓度为5-200g/l。该碱可以与反应提取碱相同,并且可以包括氢氧化钠。碱的浓度可以是0.01-1n。酯交换可以在反应温度为15-80℃的合适反应器中发生。

67.如果反应性提取在乙醇和水的混合溶液中进行,则可以从生物质中提取阿魏酸乙酯和阿魏酸的混合物。在一些实施方案中,反应性萃取发生在约87重量%乙醇和13重量%水的溶剂中,并产生阿魏酸和阿魏酸乙酯的混合物。选择性沉淀蛋白质可以通过浓缩产物或向产物中加入水来实现。向产品混合物中加入水或浓缩产品混合物可用于选择性地沉淀蛋白质,从而析出阿魏酸或阿魏酸乙酯。

68.如果反应提取在乙醇和水的混合溶液中进行,则可以从生物质中提取阿魏酸乙酯

和阿魏酸的混合物。所述阿魏酸乙酯可任选地水解为阿魏酸,增加提取产物中阿魏酸的总浓度。在一些实施方案中,阿魏酸乙酯和含阿魏酸的提取产物中的部分或全部乙醇可以通过蒸馏、纳滤或其它方法去除。从反应产物中部分或完全除去乙醇使得阿魏酸乙酯和阿魏酸存在于富水环境。对于富含水的阿魏酸乙酯和阿魏酸溶液,可以加入包括但不限于氢氧化钠的碱,以诱导阿魏酸乙酯水解为阿魏酸。在一些实施方案中,加热阿魏酸乙酯、阿魏酸和氢氧化钠或其它碱的富水溶液以加速阿魏酸乙酯的水解。在一些实施方案中,将混合物加热到20-80℃,或35-55℃。在一些实施方案中,油(包括但不限于油酸、油酸、亚油酸酯和油酸酯)可以在水解反应之前任选地从提取产物中去除。在其他实施方案中,用水和乙醇混合物提取的阿魏酸乙酯和阿魏酸可以通过加入水来使之变成富水环境,而不是在阿魏酸乙酯水解前除去乙醇。

69.下一步可以包括纯化过程。在色谱技术中,无论在固定柱、移动床、模拟移动床或任何其他色谱柱中进行分离,色谱过程中驱动材料分离的基本物理原理都是相同的。从一开始就应当理解,本文所述的色谱过程可以以间歇或半批次固定式色谱系统、模拟移动床、顺序模拟移动床或任何其他色谱分离模式的任意组合进行。同样,此处列出的固定吸附剂、淋洗液和操作条件是示例性的,并不旨在限制操作参数的选择。因此,本公开专利的范围和精神不应受到下面所示的色谱过程的限制。

70.在固定床色谱系统中,其混合物组分要通过容器而得到分离。容器可以是圆柱形的,并且可以在本文中称为柱。色谱柱包含多孔材料(通常称为固定相)的填料,对流体具有高渗透性。混合物中每个组分的渗滤速度取决于该组分的物理性质,以便组分连续和选择性地从色谱柱中洗脱出。因此,一些组分倾向于强烈地吸附到固定相而缓慢渗透,而其他组分倾向于较弱地固定并更快地离开色谱柱。许多用于不同分析和工业生产目的固定床层析系统已被提出。

71.模拟移动床色谱(smbc)是一种已知的技术,为本领域技术人员所熟悉。其工作原理涉及液体淋洗液相和固体吸附剂相的逆流运动。这种操作需要使用最少的溶剂,使该技术在经济上可行。这种分离技术在不同领域有多种应用,包括分离碳氢化合物、工业化学品、油、糖和原料药。

72.模拟移动床系统由许多含有吸附剂的单独柱子组成,这些柱了串联在一起。淋洗液在第一个方向上通过柱子。原料和淋洗液的注入点以及系统中分离的组分收集点通过一系列阀门定期移动。整体效果是模拟含有固体吸附剂移动床的单柱的操作。因此,模拟移动床系统由柱组成,与传统的固定床系统一样,这些柱子包含固体吸附剂的固定床,淋洗液通过这些固定床,但在模拟移动床系统中,操作类似于模拟连续的逆流移动床。

73.每一步骤的时间,即注入每个混合物和淋洗液之间的时间间隔,以及收集馏分的时间间隔没有特别限制。其取决于所用色谱柱的数量和尺寸,以及通过设备的流速。本领域普通技术人员能够确定本专利公开过程中使用的适当步骤时间。

74.阿魏酸乙酯和香豆酸乙酯可以在色谱分离过程中彼此分离并收集在单独的馏分中,它们也可以一起收集在单个馏分中。此外,该过程应使用廉价淋洗液使得系统在标准温度和压力条件下可以良好运行。

75.因此,本公开专利提出了一种色谱分离方法,用于从进料混合物中纯化阿魏酸乙酯和香豆酸乙酯。在一些具体实施方式中,色谱过程包括将进料混合物引入具有多个串联

色谱柱的模拟移动床色谱装置中,该色谱柱含有作为淋洗液的水或水碱或水酸或有机溶剂或其组合,其中该装置具有包含至少一个第一区和第二区的多个区,每个区域具有一个萃取流和一个抽余液流,从中可以从所述多个连接的色谱柱中收集液体。本发明工艺生产的阿魏酸酯产品产量高,纯度高。

76.阿魏酸盐和香豆酸盐的纯化可以单独使用模拟移动床色谱法或与固定式色谱系统和其他色谱技术结合使用来实现,包括但不限于正相色谱、反相色谱、疏水相互作用色谱、离子交换色谱、尺寸排阻色谱、凝胶渗透色谱或其他形式的色谱及其组合。阿魏酸盐的色谱纯化可以在上述浓缩,杂质沉淀,超滤,纳滤,或它们与色谱过程的组合之前或之后实现。

77.在模拟移动床色谱的语境下,

″

抽余液

″

是指与固体吸附剂相比,随液体淋洗液移动得更快的液体组分。因此,在正相色谱中,抽余液通常富集在更多的非极性组分中,并脱离更多的极性组分。在反相色谱中,与进料流相比,抽余液通常富含更多的极性成分,并且脱离较少的极性成分。

78.在模拟移动床色谱的语境下,

″

提取物

″

是指与液体淋洗液相比,固体吸附相移动更快的组分。因此,在正相色谱中,与进料流相比,提取物流通常富含更多的极性组分,并脱离更多的非极性组分。在反相色谱中,与进料流相比,提取物流通常富含更多的非极性组分,并脱离更多的极性组分。

79.反相色谱法可用于从杂质中纯化阿魏酸酯。非极性固定相用于吸附和保留更多的非极性组分,这些组分被收集在提取流中,而更多的极性组分则被极性淋洗液携带通过柱子。阿魏酸乙酯比进料流中的大多数组分更具有非极性,因此它强烈吸附到非极性固定相中,从而被收集在提取物相中。亚油酸乙酯和油酸乙酯等强非极性的油也可能存在于进料流中并被收集在提取物相中。进料流中更多的极性组分(主要是杂质)在淋洗液阶段移动得更快,并被收集在抽余液流中。

80.用于反相色谱的固定相可以是大孔树脂,由聚苯乙烯,与二乙烯基苯交联的聚苯乙烯,十八烷基硅烷-键合二氧化硅,辛基硅烷键合二氧化硅,聚乙烯吡咯烷酮,聚甲基丙烯酸酯,或其他聚合物吸附剂。固定相也可以被改进,以赋予它们离子交换或其他功能。

81.熟悉色谱工艺开发技术的研究人员都知道,淋洗液成分是通过研究组分在树脂柱中的分离来确定的。需要改变淋洗液的组成直到达到所需的分离系数。由于最佳溶剂组物取决于特定的树脂和生物质提取物的组成,因此本发明中通过色谱法纯化阿魏酸盐不限于特定的溶剂组合物或树脂。

82.用于反相色谱的淋洗液主要由极性溶剂组成,通常是水或水与有机溶剂的混合物。淋洗液的极性可以通过添加更非极性的助溶剂来调节,从而产生中间极性的溶剂混合物。所述的助溶剂可以是任何有机溶剂,包括但不限于丙酮、乙酸乙酯、甲醇、乙醇、高分子量醇、或其组合。乙醇和水的混合物是优选的。

83.在一些实施方案中,用于反相色谱的洗脱液可以由乙醇和水组成,范围为50-100%乙醇和0-50%体积水,或50%乙醇和50%体积水,70-90%乙醇和30-10%体积水。

84.常规色谱法可用于从杂质中纯化阿魏酸酯。极性固定相用于吸附和保留更多的极性组分,这些组分主要是杂质,收集在提取物中,而更多的非极性组分则通过非极性淋洗液携带通过色谱柱。阿魏酸乙酯比进料流中的大多数组分更非极性,因此它不会强烈吸附到

非极性固定相中,因此被收集在抽余液中。亚油酸乙酯和油酸乙酯等非极性的油也可能存在于进料流中,并收集在抽余液中。

85.正相色谱的固定相可以是裸二氧化硅、氧化铝、沸石、硅酸盐、硅酸盐、硅酸镁或其他无机极性吸附剂。固定相材料的颗粒和孔径可以合理地进行选择以提高分离的选择性。

86.用于正相色谱法的淋洗液主要由非极性溶剂组成,包括但不限于己烷、庚烷等或其它非极性溶剂如环己烷、苯、甲苯、乙醚或其混合物以及这些溶剂与更多极性助溶剂的混合物。淋洗液的极性可以通过添加更极性的助溶剂来调节,从而产生中间极性的溶剂混合物。更极性的助溶剂可以是水,或任何有机溶剂,包括但不限于丙酮、甲基乙基酮、乙酸乙酯、甲醇、乙醇、高分子质量醇、或其组合。优选己烷和乙醇的混合物,或己烷和乙酸乙酯。

87.在某些操作模式下,再生溶剂用于从固定相中解吸顽固性吸附物。在反相色谱的情况下,该再生剂可以是乙醇,甲醇,丙酮或任何其他有机溶剂,以及蒸汽,水酸或水碱。在正相色谱的情况下,再生剂可以是水、乙醇、甲醇、丙酮、乙酸乙酯或任何其他有机溶剂,蒸汽以及与固定相相容的水酸或碱。

88.捕获柱是一个用于从流动相中移除某些组分的填充床。某些组分可能很强地吸附到固定相上,使得在连续色谱过程中难以解吸。当与模拟移动床工艺结合使用时,放置在模拟移动床系统之前的捕获柱可以用来从进料流中捕获杂质,从而防止树脂结垢。当用于处理向正相色谱系统进料时,捕获柱可以是裸二氧化硅,氧化铝,沸石,硅酸盐,硅酸盐,硅酸镁或其他无机极性吸附剂的极性固定相。

89.除阿魏酸盐外,副产物也可以从生物质提取物中分离出来。副产物的存在或特定比例取决于反应和/或提取条件以及生物质来源。副产品包括但不限于:植物油如玉米油(通常由油酸酯和亚油酸酯或其他脂肪酸或脂肪酸酯组成)、多糖如β-葡聚糖、蛋白质如玉米蛋白、生物酚和木质素低聚物。这些组分的回收是一个可选步骤,可以使用模拟移动床色谱法或其他技术(如沉淀、溶剂萃取或纳滤)来实现。例如,可能需要第二个模拟移动床色谱系统来从阿魏酸酸盐中分离油。

90.许多smbc操作模式可用于实现分离,包括但不限于5区、2区、i-smb、可变外部流、单列模拟、varicol、modicon、伪smb、smb级联、梯度smb、powerfeed、sf-smb和经典smb色谱系统。包括旋转阀在内的多向阀用于切换流。模拟的移动床色谱操作模式、色谱柱配置和阀门选择是使用本领域常规的方法选择的。

91.在一些具体实施方式中,smbc的操作模式是顺序模拟移动床色谱(ssmb)。

92.在一些实施方案中,含有阿魏酸乙酯和香豆酸乙酯的生物质提取物使用反相模拟移动床(smb)色谱法纯化。生物质提取物经过微滤及超滤除去低聚木质素杂质和蛋白质后,可以溶解在约0-30%的乙醇水溶液中。总溶解固体含量约为0.5-100g/l,其中10-50%是阿魏酸乙酯(包括到模拟移动床系统的进料流)。在一些实施方案中,该流动相可以由0-50%水-乙醇溶剂组成,并且具有约0.5-500g/l的总溶解固体含量。可以选择再次对进料流进行微滤,以除去任何沉淀物或固体,然后将其送入模拟的移动床系统。淋洗液(流动相)可以包含0-30%的乙醇水溶液。所使用的固定相可以是聚苯乙烯与二乙烯基苯交联的大孔树脂。树脂的平均孔径可以在树脂的平均孔径可以在之间,或之间。树脂的平均孔径也可以在之间。筛子粒径可在10-100目范围内,优选20-40目。筛子粒径也可以在约10-400目范围内。smb系统可在室温下运行,或加热至约20-80℃。

93.在一些实施方案中,不希望仅限于下述的树脂,色谱固定相可以是amberlite系列树脂,包括amberlite xad-2、amberlite xad-4、amberlite xad-16、amberlite fpx62、amberlite fpx66、amberlitefpx68。色谱固定相也可以属于dowex系列,包括dowex optipore l493。色谱固定相也可以属于amberchrom系列,包括amberchrom cg161m和amberchrom cg300m。色谱固定相也可以属于sepabeads系列,包括sepabeads sp825l、sepabeads sp850、sepabeads sp70和sepabeads sp700。色谱固定相也可以属于purosorb系列,包括purosorb pad350,purosorb pad400,purosorb pad550,purosorb pad600,purosorb pad900和purosorb pad1200。色谱固定相也可以属于macronet系列,包括macronet mn200、macronet mn202、macronet mn250和macronet mn270。色谱固定相也可以属于chromalite系列,包括chromalite 10ad1、chromalite 10ad2、chromalite 10mn、chromalite 15ad1、chromalite 15ad2、chromalite 15mn、chromalite pcg1200f15、chromalite pcg600f、chromalite pcg900f、chromalite pcg1200f、chromalite pcg 1200f、chromalite pcg600m、chromalite pcg600m、chromalite pcg900c、chromalite pcg900c和chromalite pcg1200c。实施例13描述了使用agilent plrp-s hplc柱从超滤和脱油提取物中分离阿魏酸乙酯,而实施例14描述了用chromalite pcg1200m分离超滤和脱油提取物。

94.当含阿魏酸盐的料浆进入进料口并与介质相互作用时,油和阿魏酸乙酯比饲料中的杂质得到更强的吸附。淋洗液通过泵使进料组分沿淋洗液流动的方向通过柱了。杂质流经色谱柱的速度比阿魏酸盐和油快,从而造成两个馏分的分离。在循环稳态操作中,杂质在抽余流的下游收集,并且阿魏酸盐和油被收集在位于当前进料流位置上游的提取物中。经过一段时间后(端口切换时间),改变阀门结构将进料、淋洗液、萃取物和抽余液移动到下一个位置。图9显示了一个由4区、3-3-3-3柱组成的模拟移动床色谱系统,其可用于提纯阿魏酸盐。图9中的虚线表示端口切换时间后的流体位置。在时间t*之后,将入口和出口流的位置切换到下一个端口。

95.图10描述了使用模拟移动床色谱法纯化从生物质中产生的阿魏酸的过程。如图10所示,阿魏酸乙酯可用无水乙醇从生物质中提取。随后经过脱除生物质中的固体、纳滤和脱油步骤,该阿魏酸乙酯可用模拟移动床色谱法纯化。然后,纯化的阿魏酸乙酯可以水解成阿魏酸并作为固体回收,然后重结晶。

96.在一些实施方案中,一个分开的解吸循环过程被用于从色谱柱中洗脱顽固的油类杂质。木质素和其他更极性的杂质被收集在抽余液中,阿魏酸盐等被收集在提取物中,并且顽固油类杂质(油酸乙酯和亚油酸乙酯)吸附能力最强。含油的色谱柱定期地从运转的smb系统中分离出来,并进行单独的油解吸过程。在油解吸步骤中,非极性更强的解吸剂被送入色谱柱。这种解吸剂可以是乙醇、乙酸乙酯、己烷或其组合。在一些实施方案中,解吸剂可以是丙酮、任何其他有机溶剂、蒸汽、或作为水和/或有机溶剂中的酸或碱的溶液。解吸步骤也可以在比smb过程更高的温度下发生。床的温度可以提高,以更快地解吸油。从色谱柱中剥离油后,色谱柱返回到smb工作温度,并用smb淋洗液冲洗解吸剂。

97.在一些实施方案中,顽固油类杂质或其它脂肪族物质在主要色谱系统之前被除去。该脱油步骤可以通过多种方式发生,包括将油从含阿魏酸盐的溶液中吸附到固定相上。脱油可以在从生物质中提取阿魏酸盐后的任何时间点发生,包括超滤或纳滤之前,以及色

谱法或任何后续纯化之前。脱油过程的进料由含阿魏酸盐的流动相和脂肪族油组成,其包括油酸(酯),亚油酸(酯),以及任何其他脂肪族化合物。脱油进料的组成可以通过向进料中添加水或溶剂来有效地进行改性。在一些实施方案中,要脱油的生物质提取物由96-99.5%的乙醇体积组成,水被添加到脱油进料中,直到溶剂由50-95%的乙醇(按体积计)或90%的乙醇(按体积计)组成。在其他具体实施方式中,脱油进料为水溶液。固定吸附剂以并联、串联、超前滞后串联、超前-保护-再生、或任何组合或操作模式包含在一个或多个色谱柱中。各种吸附模式都可用于特定进料溶液的分离。床体积是指脱油过程开始时色谱柱中所含树脂的体积。

98.脱油可以在循环过程中发生。色谱柱中的起始溶剂为干净的有机溶剂,其成分与进料相同。如果进料由90%体积的乙醇组成,则柱子可以以干净的90%乙醇体积开始。在装载步骤中,含有阿魏酸盐的液体进料可以通过吸附床渗透,直到至少一个床体积的进料被加载。进料量取决于进料中的油量,并可能因不同的生物量和提取条件而异。在一些实施方案中,可以处理1至10个床体积的进料。进料可以以每小时1-20床体积或每小时1-6床体积的速度通过吸附剂渗透。可以分析柱流出物的组成,以确定脂肪族化合物或油的突破,并确定加载步骤何时完成。含有阿魏酸盐并已脱油的流出物可以收集成阿魏酸盐馏分。

99.装载完成后,可以通过冲洗步骤回收柱中残留液体中的阿魏酸盐。冲洗步骤可以使用与含阿魏酸盐的进料流组成相同的冲洗液,例如90%乙醇和10%体积水或另一溶剂。同时,含阿魏酸盐的进料流可以切换到不同的色谱柱。在冲洗步骤中,冲洗溶剂可以渗透通过床。在一些实施方案中,0至10床体积的冲洗溶剂可以渗透通过床。冲洗溶剂可以以每小时1-20床体积或每小时1-6床体积的速度渗入吸附剂。回收的阿魏酸盐可以单独收集,也可以与剩余的脱油进料一起作为合并的阿魏酸盐馏分收集。

100.冲洗完成后,吸附在色谱柱上的油或脂肪族化合物可以在解吸步骤中除去。所述解吸步骤可以使用由较强的有机溶剂组成的解吸溶剂,其可以是100%乙醇、乙酸乙酯、其它有机溶剂、蒸汽、酸、碱或其任意组合。在解吸步骤中,解吸溶剂可以渗透通过床。在一些实施方案中,l至10个床体积的解吸溶剂可以渗透通过床(尽管可以使用任何数量的床体积)。解吸溶剂可以以每小时1-20床体积或每小时1-6床体积的速度渗透通过吸附剂。回收的油可以作为单独的油馏分收集。

101.解吸完成后,解吸溶剂留在床中。为了开始下一个进料加载循环,可以在解吸剂置换步骤中置换解吸溶剂。所述解吸剂置换步骤可以使用与含阿魏酸盐进料流组成相同的解吸剂置换溶剂,其可以是90%乙醇和10%水的体积或另一种溶剂组合物。在解吸置换步骤中,解吸置换溶剂可以渗透通过床层。在一些实施方案中,0至10床体积的解吸剂置换溶剂可以通过床渗透(尽管可以使用任何数量的床体积)。解吸剂置换溶剂可以以每小时1-20床体积或每小时1-6床体积的速度渗入吸附剂。脱附溶剂和任何解吸剂置换溶剂可以单独收集,也可以与剩余的油馏分一起作为合并油馏分收集。

102.脱油可以在环境温度或其他温度。循环脱油过程中的不同步骤也可以在不同的温度下发生。在约5-60℃的温度下可以进行阿魏酸盐的进料和冲洗。油的解吸在高温下更有效,并且可以在比装载或冲洗更高的温度下有效地进行。油的解吸可以在约20-120℃的温度下发生,或在更高的温度下,或者在与装载或冲洗相同的温度下发生。示例15描述了从玉米纤维提取物中除去玉米油的脱油过程的一个循环。

103.该过程的下一步可以包括水解,沉淀,离子交换和/或其他纯化过程。纯化的阿魏酸盐产物可以在任何先前的纯化步骤之后进行水解。从先前的纯化步骤中残留的任何有机溶剂或醇都可以从液体溶液中除去,留下含有阿魏酸盐的固体或半固体物质。半固体或固体可溶于碱性水溶液,得到浓度在1-50g/l或10-20g/l之间的阿魏酸盐。该阿魏酸盐水溶液可以在碱性水性条件下水解,以将至少一部分阿魏酸盐转化为阿魏酸。在此过程中,可以将额外的碱添加到阿魏酸盐溶液中,然后将溶液加热到约20℃以上以开始水解。碱包括任何第一或第二类氢氧化物,例如氢氧化钠或氢氧化钾、碳酸盐、碳酸氢盐、铵及其任意组合。所使用的碱可以与初始反应步骤中使用的碱相同或不同。在一些实施方案中,氢氧化钠可用作碱,并且氢氧化钠的浓度在约0.1-10n之间,或约0.25-0.5n之间。该混合物可在约30-100℃之间加热0.1-5.0小时。在这些条件下,乙基和甲基阿魏酸盐可以水解(例如,部分水解,基本上完全水解,或完全水解)为阿魏酸。在一些实施方案中,混合物也可以在0.25n naoh中加热至40℃并维持120分钟。

104.在一些实施方案中,含有阿魏酸的混合物可通过沉淀去除提取过程的副产物,例如木质素。沉淀过程可以通过酸化含有阿魏酸的溶液来选择性地沉淀木质素和多糖,而阿魏酸则保留在溶液中。通过向含阿魏酸的溶液中加入水,可以将阿魏酸的浓度调节到约1-20g/l之间,溶液可以保持在约20-100℃的温度。然后,通过加入酸,阿魏酸溶液可以酸化至约3-6之间的ph值。可用于酸化阿魏酸溶液的酸可以包括但不限于盐酸、硝酸、磷酸、硫酸、乙酸、以及它们的组合。在一些实施方案中,酸可以是硫酸。酸化后,副产物会沉淀在酸化的溶液中。酸化溶液可以被过滤以除去沉淀的副产物,包括作为固体沉淀的木质素和多糖。在一些实施方案中,过滤助剂如硅藻土、硅酸盐、氧化铝和/或二氧化硅可在酸化之前加入到阿魏酸溶液中。酸化后,沉淀的副产物如木质素和多糖可以与惰性过滤助剂结合,增加过滤的易用性并防止结垢。在一些实施方案中,离心可用于从酸化溶液中分离出沉淀的固体木质素和多糖,以代替过滤。

105.在一些实施方案中,油性物质可以在酸化之前或之后的水相上层形成明显的油相。这些油性物质可以使用液相/液相分离(包括倾析)从水相中除去。

106.水解产生的阿魏酸水溶液可以使用各种加工步骤进一步纯化。含有阿魏酸的水溶液可进一步酸化,沉淀阿魏酸。在一些实施方案中,阿魏酸在杂质被酸处理沉淀后进一步酸化沉淀。在其它实施方案中,阿魏酸直接从水解产物溶液中沉淀出来。然后通过加入酸,阿魏酸溶液可以酸化至约1-3之间的ph值。可用于沉淀阿魏酸溶液的酸包括但不限于盐酸、硝酸、磷酸、硫酸、乙酸、以及它们的组合。在一些实施方案中,酸可以是硫酸。酸化后,阿魏酸可以在酸化的溶液中沉淀。酸化溶液可以冷却到约2-30℃之间的温度,以降低阿魏酸的溶解度并促进沉淀过程。粗结晶阿魏酸固体可以通过过滤从溶液中回收。在一些实施方案中,粗结晶阿魏酸用质量为回收晶体质量为1-100倍的水洗涤。在实施例16中,阿魏酸盐被水解为阿魏酸,阿魏酸是用酸从溶液中沉淀出来的。在实施例17中,反相色谱法得到的阿魏酸乙酯产物被水解和沉淀。

107.在一些实施方案中,由水解步骤产生的阿魏酸水溶液可以使用有机溶剂的液-液萃取工艺进一步纯化。在纯化过程中,液-液萃取可用于将阿魏酸从水溶液中提取到有机溶剂中。合适的有机溶剂可包括但不限于乙酸乙酯、乙醚、二氯甲烷、己烷、庚烷、戊烷、甲苯、二甲苯、以及它们的混合物。在一些实施方案中,有机溶剂可以是乙酸乙酯。含有阿魏酸的

水溶液可以通过在用有机溶剂进行液-液萃取之前加入酸来进一步酸化至约1-5之间的ph值。酸可以包括但不限于盐酸、硝酸、磷酸、硫酸、乙酸、以及它们的组合。在一些实施方案中,所述酸可以是硫酸或包括硫酸。酸化后,阿魏酸水溶液可用液-液接触与有机溶剂萃取。通常,用于提取阿魏酸的有机溶剂的体积约为阿魏酸水溶液体积的0.5-3倍。将阿魏酸液液萃取到有机溶剂中后,有机溶剂相可与水相分离,有机溶剂可通过蒸发(如旋转蒸发等)除去,生成固体或半固体阿魏酸。在一些实施方案中,固体或半固体阿魏酸可具有约10-50%或20-40%之间的纯度。所得阿魏酸可用作产品或根据用途和产品纯度要求进行进一步纯化。

108.本公开内容包括一种纯化阿魏酸的方法,该方法从含有阿魏酸的溶液中纯化阿魏酸,其步骤包括:(a)将该溶液施加到阴离子交换树脂上;(b)冲洗树脂使得中性分子,阳离子,大分子量化合物和其他生物质提取物被去除而阿魏酸保留在树脂上;(c)通过用一定量的较强的阴离子洗涤液来取代树脂中的羧酸;(d)回收淋洗液中的羧酸。在一个实施方案中,本发明的方法包括在羧酸置换后再生树脂的步骤,该方法使用足量氢氧根离子与树脂中的无机阴离子进行大量交换。

109.在一个实施例中,所提出的操作允许阴离了交换树脂被回收利用。建议的交换流程如下。首先,阿魏酸可以通过与在树脂上的交换位点形成离子键来吸附到强阴离子交换树脂或弱阴离子交换树脂上。在这个阶段,大多数中性或阳离子材料,或大分子或细胞碎片可以通过树脂。接下来,用液体(如水)洗涤树脂以除去被困在离子交换树脂中的未结合污染物。在洗涤步骤之后,阿魏酸通过交换吸附的羧离子而从树脂中置换为更强的无机离子,从而导致阿魏酸的释放。阴离子交换树脂通过再生树脂上的阴离子交换位点来制备用于阿魏酸吸附的进一步循环。这是通过用强碱处理树脂来实现的,包括但不限于氢氧化钠,这导致无机阴离子被交换为氢氧根离子。最终结果是酸化,纯化的阿魏酸产品。

110.阴离子交换树脂以盐或碱形式存在。为了从有机盐混合物中吸附有机阴离子,在用氢氧化钠再生过程中,树脂必须从盐形式转化为碱形式。不希望受到理论的限制,离子交换纯化过程的典型步骤如下:1)树脂交换点位的再生(rz树脂)2)羧酸阴离子对树脂的吸附(rc=阿魏酸离子;x-=无机/质子)3)羧酸离子的置换和释放(hri=无机酸;hrc=阿魏酸)4)无机阴离子的释放和树脂的再生

111.一般而言,任何强离子交换树脂或弱离子交换树脂(包括i型或ii型)都可用于阿魏酸或香豆酸的离子交换纯化。使用的离子交换树脂生产自rohm and haas,dow,dupont,purolite或其他公司。本领域技术人员可以理解,任何强碱阴离子交换树脂都可以用于本

发明的方法中。在选择树脂是考虑的性能包括树脂对目标有机或氨基酸离子与其他杂质的相对吸附力,吸附羧酸根离子的能力以及在置换过程中解吸的能力。

112.在一些具体实施方式中,可以在洗涤步骤中使用水从树脂中除去未结合的材料。但是,任何提供适当洗涤条件的液体都可以在洗涤步骤中使用。合适的洗涤条件是允许去除中性或阳离了分了,大分了和其他生物质提取物,同时允许大多数结合的羧酸盐阴离子保留在树脂上。其它合适的洗涤的例子包括某些缓冲溶液和溶剂,其可以包括乙醇或其他有机溶剂。在本发明中用作洗涤剂的溶液应具有与水相似的特性,因为它应能够除去基本上所有不需要的材料,同时允许大部分阴离子保持与树脂的结合。

113.释放步骤可以通过使用浓度较高的强无机酸来进行,使得施加到色谱柱上的无机酸当量等于或最好超过与树脂结合的羧酸阴离子的当量。无机酸可以由任何合适的强酸组成,包括但不限于盐酸、硫酸、硝酸和磷酸。该洗脱步骤可以使用助溶剂(如有机溶剂)以提高阿魏酸的溶解度。助溶剂可以是乙醇,并且除了酸或碱外,其含量可达溶剂的0-100%。

114.在一些实施方案中,解吸步骤可以使用强无机碱进行,其可以是氢氧化钠或任何其他无机碱。该碱不仅通过苯酚和羧酸的去质子化来溶解阿魏酸,而且还可以使树脂再生。阿魏酸可以通过被任何合适的酸酸化直接从碱溶液中沉淀出来。

115.从树脂中除去阿魏酸后,产物流可以进行进一步的纯化,包括结晶如蒸发结晶或重结晶。任何合适的提纯阿魏酸的方法都可以用于本发明。图11描述了使用离子交换作为纯化从生物质中生产阿魏酸的过程。在图11中,阿魏酸乙酯和阿魏酸可用90%乙醇从生物质中提取。随后除去生物质固体,经过纳滤和脱油后,阿魏酸盐可以水解成阿魏酸并使用离子交换纯化。实施例18假设了一种过程,其中阿魏酸盐和阿魏酸使用90%乙醇从玉米纤维中提取并水解成阿魏酸,其随后通过离子交换得到纯化。

116.除了提纯阿魏酸外,本发明的方法还可用于生产纯度较高的相应的酯。通过选择正确的离子交换树脂,可以首先吸附阿魏酸阴离子,然后用醇洗脱以产生纯度较高的相应的酯。选择树脂时要考虑的因素包括其在溶剂中的稳定性,其在升高温度下的稳定性以及用所选溶剂处理时释放阴离子的能力。所选择的离子交换树脂和无机酸也可用作酯化反应催化剂。

117.在一些实施方案中,不希望仅限于下文提到的离子交换树脂,所述离子交换树脂可以是purolite a510oh、purolite a103splus、或任何其他阴离子交换树脂。

118.固体或半固体阿魏酸可以使用溶解-沉淀或重结晶过程进一步纯化。在一些实施方案中,低纯度的固体阿魏酸(例如,在20-90%质量纯度之间)可以通过热过滤和沉淀过程进一步纯化。在此过程中,固体阿魏酸可以以1-30g/l的浓度溶解在水中,并加热到约60-100℃之间。加热的混合物可以过滤以除去不溶性物质,同时保持约60-100℃的温度。然后,滤液可以冷却以沉淀固体阿魏酸,其纯度大于起始纯度。在一些实施方案中,溶解-沉淀过程可以将固体阿魏酸的纯度提高到质量纯度的约60-99%。或者,通过冷却前蒸发一部分水性滤液,滤液中阿魏酸的浓度可以从1-10g/l增加到10-35g/l,其纯度约为80-99%。溶出-沉淀再结晶过程可以重复几次,以达到所需的更高纯度。实施例19描述了从玉米纤维提取物中产生阿魏酸的整个过程,其中阿魏酸在过程结束时被重结晶。示例

119.对于已经进行了一般性描述的实施例,下面给出了作为本公开内容的具体实施例

并演示其实践和优点。这些示例是以举例说明的方式给出的,并不旨在以任何方式限制说明书或权利要求书。示例1

120.对玉米纤维的预处理和反应性提取阿魏酸乙酯和香豆酸乙酯。在本例中,将先前在90℃下真空干燥50小时的225克玉米纤维装入7.5升间歇搅拌反应器(parr instruments 4550)和3.6升去离子水中。将反应器密封并用氮气(airgas ni 300)吹扫三次(通过利用氮气将反应器加压至约6巴,然后将压力排放到约1巴)。将温度以220℃每小时的速率提高到80℃,同时以200rpm搅拌反应器。温度在80℃下保持2小时,然后恢复到室温。预处理后,通过75μm孔径滤袋过滤溶剂和固体,并用1l去离子水冲洗。然后将预处理过的纤维在80℃的烘箱中干燥4天。将回收的164.8g经干燥,预处理过的纤维装入7.5升间歇搅拌反应器(parr instruments 4550)中,并加入3.6升0.04m氢氧化钠的无水乙醇溶液。将反应器密封并用氮气(airgas ni 300)吹扫三次,(将反应器加压至约6巴,然后将压力排放到约1巴)。将温度以每小时220℃的速度提高到145℃,同时以200rpm搅拌反应器。在恢复到室温之前,温度在145℃下保持4小时。反应结束后,乙醇溶剂和固体通过75μm孔径滤袋过滤并用1升乙醇冲洗。通过滤纸过滤(颗粒粒径>11μm)并用25ml乙醇冲洗,从提取物中除去细小固体。采用高效液相色谱分析滤液中阿魏酸乙酯的回收率。基于经过预处理的225g玉米纤维,确定阿魏酸乙酯的回收率为1.7%。纯度由阿魏酸乙酯的回收率和提取物中总溶解的固体确定。提取物中阿魏酸乙酯的纯度为12.6%。示例2

121.从玉米纤维中反应性提取阿魏酸乙酯。在该示例中,将先前在90℃下真空干燥50小时的222克玉米纤维装入7.5升间歇搅拌反应器(parr instruments 4550),并加入3.6升0.04m氢氧化钠的无水乙醇溶液中。将反应器密封并用氮气(airgas ni300)吹扫三次(方法是将反应器加压至约6巴,然后将压力排放到约1巴)。温度以每小时220℃的速率升高至145℃,同时以200rpm搅拌反应器。在恢复到室温之前,温度在145℃下保持4小时。反应结束后,乙醇溶剂和固体通过75μm孔径滤袋过滤并用1升乙醇冲洗。通过滤纸过滤(颗粒粒径>11μm)并用25ml乙醇冲洗,从提取物中除去细小固体。通过hplc和图12中所示的色谱图分析了滤液中阿魏酸乙酯的回收率。基于222克初始玉米纤维,测定阿魏酸乙酯的回收率为1.6%。示例3

122.从连续反应器中反应性萃取阿魏酸甲酯和香豆酸甲酯。在本例中,将先前在100℃干燥24小时的172.3克玉米纤维装入l升填料床反应器中,该反应器在炉内有隔热装置。将背压调节器设置为7bar,并在反应器中以3ml min-1

的流速填充甲醇。背压调节器增加到46.9bar,同时炉温升高使得填充床出口处与玉米纤维接触的内部温度探头记录的温度为200℃,这一过程需要3小时。在关闭炉子之前,将填料床保持在46.9bar和200℃下6小时,并将甲醇流速增加到10ml min-1

以冲洗玉米纤维床10分钟。停止甲醇流动,将反应器冷却至室温过夜。来自系统的甲醇被收集在总容积为1.81l的储罐中。如图13所示通过hplc分析甲基阿魏酸盐含量,香豆酸甲酯和阿魏酸甲酯分别在约24.2和25.3分钟洗脱。相对于总干生物量(假设生物质的水分含量为8%,干质量=0.92*172.3g=158.5g),阿魏酸甲酯和香豆酸甲酯的产率分别为1.5%和1.3%。图14显示阿魏酸甲酯和香豆酸甲酯的每小时提取量。时间0小时对应于出口处的床内温度第一次达到200℃。

示例4

123.从不同含水量的玉米纤维中反应提取阿魏酸乙酯。在这个例子中,一批玉米纤维被分成两部分(a和b),并在120℃的烘箱中干燥。玉米纤维(a)被干燥直到其含水量为12.3%。将玉米纤维(b)干燥至含水量为4%。然后将干燥的玉米纤维样品a和b分别在反应萃取器中萃取。在第一次提取中,将含有12.3%水的450克玉米纤维a装入7.5升间歇搅拌反应器(parr instruments 4550),并加入3.6升0.12m氢氧化钠的无水乙醇溶液。溶剂与生物质的质量比为6.3∶1。将反应器密封并用氮气(airgas ni 300)吹扫三次(方法是将反应器加压至约6巴,然后将压力排放到约1巴)。将温度以每分钟4℃的速率提高到145℃,同时以200rpm转速搅拌反应器。在145℃下浸泡4小时后,将反应物冷却至室温。反应结束后,乙醇溶剂和固体通过75μm孔径滤袋过滤并用1l乙醇冲洗。通过滤纸过滤(颗粒粒径>11μm)并从提取物中除去细小固体,并用25ml乙醇冲洗。采用高效液相色谱分析滤液中阿魏酸乙酯和香豆酸乙酯的回收率。测定阿魏酸乙酯的回收量为4.72g(回收率为1.20%,基于装入反应器的450g玉米纤维的干质量为394g)。以类似的方式,将含有4%质量水的181g玉米纤维b装入7.5升间歇搅拌反应器(parr instruments 4550),并加入1.45l的0.12m氢氧化钠的无水乙醇溶液。溶剂与生物质的比例为6.3∶1。将反应器密封并用氮气(airgas ni 300)吹扫三次(方法是将反应器加压至约6巴,然后将压力排放到约1巴)。将温度以每分钟4℃的速度提高到145℃,同时以200rpm转速搅拌反应器。在145℃下浸泡4小时后,将反应物冷却至室温。反应后,乙醇溶剂和固体通过75μm孔径滤袋过滤,并用500ml乙醇冲洗。通过滤纸过滤(颗粒粒径>11μm)并用25ml乙醇冲洗,从提取物中除去细小固体。采用高效液相色谱分析滤液中阿魏酸乙酯和香豆酸乙酯的回收率。测定阿魏酸乙酯的回收量为3.05g,(回收率为1.75%,基于装入反应器的181g玉米纤维的干质量为174g)。示例5

124.反应提取阿魏酸乙酯和阿魏酸混合物。在该示例中,将先前在80-100℃下干燥的225克玉米纤维装入7.5升间歇搅拌反应器中(parr instruments 4550)。向反应器中加入360克含有11.535克氢氧化钠的水溶液,然后将2556克无水乙醇加入到反应器中。将反应器密封并用氮气(airgas ni 300)吹扫三次(方法是将反应器加压至约6巴,然后将压力排放到约1巴)。温度以每分钟4℃的速率升高至120℃,同时以200rpm转速搅拌反应器。在反应混合物达到120℃(从温度升温开始后29分钟),使用反应器上的采样口采集20ml反应混合物的样品,hplc分析显示阿魏酸和阿魏酸乙酯的回收率分别为0.2%和0.22%。将反应温度保持在120℃,从温度升温开始后38分钟采集另一个20ml的反应混合物样品,hpl℃分析显示阿魏酸和阿魏酸乙酯的收率分别为0.4%和0.47%。将反应温度保持在120℃,并从温度升温开始后62分钟采集另一个20ml的反应混合物样品,hplc分析显示阿魏酸和阿魏酸乙酯的回收率分别为0.4%和0.62%。将反应温度保持在120℃,并从温度升温开始后180分钟采集另一个20ml的反应混合物样品,hplc分析显示阿魏酸和阿魏酸乙酯的收率分别为0.1%和0.70%。在分析的每个样品中,基于225g初始玉米纤维测定阿魏酸和阿魏酸乙酯的产量。图6显示出了阿魏酸乙酯、阿魏酸以及阿魏酸和阿魏酸乙酯的组合回收率与反应时间的关系。如图6所示,反应开始后1.15小时观察到阿魏酸和阿魏酸乙酯组合产率最大。阿魏酸和阿魏酸乙酯的合计回收率在反应1.15小时后下降,并持续到反应结束时(2.8小时)。示例6

125.使用0.08m氢氧化钠在100℃下反应提取阿魏酸乙酯和阿魏酸混合物。在该示例中,将先前在80-100℃下干燥的225克玉米纤维装入7.5升间歇搅拌反应器中(parr instruments 4550)。向反应器中加入360克水和11.535克氢氧化钠,然后将2556克无水乙醇加入到反应器中。将反应器密封并用氮气(airgas ni 300)吹扫三次(方法是将反应器加压至约6巴,然后将压力排放到约1巴)。将温度以每分钟4℃的升温速率提高到100℃,同时以200rpm速率搅拌反应器。在反应混合物达到100℃后,在100℃下反应4小时并定期对反应器进行取样,然后冷却至室温。hplc分析用于确定阿魏酸和阿魏酸乙酯在整个反应过程中的回收率。在通过hplc分析的每个样品中,基于225g初始玉米纤维测定阿魏酸和阿魏酸乙酯的产量。图15显示了最终反应产物阿魏酸和阿魏酸乙酯的hplc色谱图。图5显示了阿魏酸乙酯、阿魏酸以及阿魏酸和阿魏酸乙酯的总收率与反应时间的关系。如图5所示,阿魏酸和阿魏酸乙酯的组合收率在整个反应过程中持续增加。如图5所示,基于初始的450克玉米纤维,阿魏酸乙酯的回收率为0.66%,阿魏酸的回收率为0.45%。示例7

126.使用0.16m氢氧化钠在100℃下反应提取阿魏酸乙酯和阿魏酸混合物。在这个例子中,450克玉米纤维在80-100℃干燥后,被装入7.5升间歇搅拌反应器(parr instruments 4550)。向反应器中加入360克水和23克氢氧化钠。然后将2556克无水乙醇加入反应器中。将反应器密封并用氮气(airgas ni 300)吹扫三次(方法是将反应器加压至约6巴,然后将压力排放到约1巴)。将温度以每分钟4℃的升温速率提高到100℃,同时以200rpm转速搅拌反应器。在反应混合物达到100℃后,在100℃下浸泡4小时并定期对反应器进行取样,然后冷却至室温。hplc分析用于确定阿魏酸和阿魏酸乙酯在整个反应过程中的回收率。在通过hplc分析的每个样品中,基于450g初始玉米纤维测定了阿魏酸和阿魏酸乙酯的产量。图7显示出了阿魏酸乙酯、阿魏酸以及阿魏酸和阿魏酸乙酯的总产率随时间的变化。如图7所示,在100℃的温度下保持160分钟后,观察到阿魏酸乙酯和阿魏酸的最大回收率为0.62%和0.41%。示例8

127.通过溶剂闪蒸和纤维洗涤从玉米维维中反应提取阿魏酸乙酯。在这个例子中,450克玉米纤维首先在120℃下干燥,直到纤维中的水分约为0.5%。然后将干燥的玉米纤维装入7.5升间歇搅拌反应器(parr instruments 4550),其中装有3.6l的0.12m氢氧化钠无水乙醇溶液。将反应器密封并用氮气(airgas ni 300)吹扫三次(方法是将反应器加压至约6巴,然后将压力排放到约1巴)。将温度以240℃每小时的速率升高至145℃,同时以200rpm转速搅拌反应器。温度保持在145℃下4小时。在145℃下浸泡4小时后,通过溶剂闪蒸从反应混合物中蒸发1.15l溶剂,并将反应混合物冷却至室温。剩余的乙醇溶剂和固体通过75μm孔径滤袋过滤,用450ml乙醇冲洗,并施加压力以从纤维中除去含有阿魏酸乙酯的溶剂。压制固体后,用额外的450ml乙醇冲洗滤袋中含有的固体,并进行第二次压制以从纤维中除去含有阿魏酸乙酯的溶剂。使用hplc分析测定阿魏酸乙酯的回收量为6.96g,(相对于450g初始玉米纤维,回收率为1.55%)。香豆酸乙酯的回收量和回收率为0.52g和0.12%。通过对油酸和亚油酸乙酯的hplc分析测定玉米油的产量。油酸和亚油酸的乙酯的组合回收量为17.1g,基于初始的450g玉米纤维得到回收率为3.8%。示例9

128.从湿玉米纤维中反应提取阿魏酸乙酯和阿魏酸。在一个假设性的例子中,含有50%质量水的湿玉米纤维从玉米碾磨设施中得到。818克含有414克水和414克干玉米纤维的湿玉米纤维被添加到7.5升间歇搅拌反应器中(parr instruments4550)。向反应器中加入3.726升无水乙醇。当考虑玉米纤维中所含的水和装入反应器的乙醇时,总反应溶剂含有87%质量的乙醇和13%质量的水。将反应器密封并用氮气(airgas ni 300)吹扫三次(方法是将反应器加压至约6巴,然后将压力排放到约1巴)。将温度以240℃每小时的升温速率升高至100℃,同时以200rpm转速搅拌反应器。将温度保持在100℃下4小时。在100℃下反应4小时后,将反应混合物冷却至室温。剩余的乙醇溶剂和固体通过75μm孔径滤袋过滤,用450毫升乙醇冲洗,并施加压力以从纤维中除去含有阿魏酸乙酯和阿魏酸的溶剂。压制固体后,用额外的450ml乙醇冲洗滤袋中含有的固体并再次压榨以从玉米纤维中除去含有阿魏酸乙酯和阿魏酸的溶剂。在压榨剩余的玉米纤维以除去阿魏酸乙酯和阿魏酸之后,将湿玉米碾磨过程中产生的含蛋白质的浸泡液加入到提取的玉米纤维中并干燥,以制成性质类似于玉米麸质的动物饲料。实施例10

129.使用膜过滤纯化阿魏酸乙酯和香豆酸乙酯。在该实例中,使用超滤纯化粗阿魏酸乙酯提取物。将一个分子量拦截为5kda的圆形permionics聚合物平板超滤膜加载到一个4

″

evonik metcell错流超滤池中。使用640ml无水乙醇填充过滤系。使用齿轮泵以1l/min的速度在膜的滞留物侧循环乙醇,并用氮气使系统压力增加至5barg。从膜中渗透出25ml乙醇后减少系统压力并排出乙醇。将650ml粗阿魏酸乙酯提取物(其中含有8.15g/l的总溶解固体和0.776克/升阿魏酸乙酯)装入过滤系统。使用齿轮泵以1升/分钟的速度连续循环膜的截留物侧,然后使用氮气将系统加压至5barg。含有阿魏酸盐的乙醇渗透通过膜,而一些杂质如蛋白质和木质素被膜截留。从超滤池中排出50ml的滤液,直到达到伪稳态,然后开始收集渗透液。平均渗透通量为20.5l/(平方米小时)。将渗透液收集超过一小时,并合并到渗透液样品中。渗透液的总溶解固体含量为3.82g/l,相当于总溶解固体减少53%。阿魏酸乙酯含量为0.678g/l,相当于阿魏酸乙酯通过率为87%。阿魏酸乙酯的纯度从进料的10%提高到渗透液中的18%。实施例11

130.使用有机溶剂纳滤纯化阿魏酸乙酯和香豆酸乙酯。在该实例中,将粗阿魏酸乙酯提取物使用纳滤纯化。将两个分子量拦截值为600da的圆形聚合物平板evonikpuramem s600纳滤膜装载到两个4

″

错流超滤池中。通过用640ml无水乙醇填充过滤系统来调节膜,在整个过滤系统中循环乙醇,同时用加热板将乙醇加热到50℃的温度。使用齿轮泵将乙醇以约1l/min的速度流过膜的滞留物侧,并用氮气对系统加压至30barg的压力。从膜中渗透出25ml乙醇以便从膜中冲洗防腐剂,此时系统减压并彻底排出调乙醇。将含有1.03g/l阿魏酸乙酯的700ml粗阿魏酸乙酯提取物作为进料装入过滤系统。使用齿轮泵将提取物以1l/min的速度连续循环到膜的滞留物侧,同时使用加热板将系统内的流体加热到50℃,然后使用氮气将系统加压至30barg。含有阿魏酸盐的乙醇通过膜渗透并收集在烧瓶中,而一些杂质如蛋白质和木质素被膜保留并停留在过滤系统中。平均渗透通量为11.4升/(平方米小时)。渗透液在几个小时内收集并汇集成聚集渗透液样品。在收集550ml渗透液后,停止渗透并减压系统。用于过滤的渗透物浓度为4.079mm,而进料浓度为6.617mm,相当于62%的渗透率。

该阶段的总阿魏酸回收率为48%。然后进行第一次渗滤,通过用550ml清洁无水乙醇重新稀释截留物并将溶液恢复到其原始体积700ml来回收更多的阿魏酸盐。然后使用齿轮泵以1l/min的速度连续循环到膜的滞留物侧,同时使用加热板将系统内的流体加热到50℃,然后使用氮气将系统加压至30barg。平均渗透通量为11.5升/(平方米小时)。渗透液在几个小时内收集并汇集成聚集的渗透液样品。在收集590ml渗透液后,停止渗透并减压系统。用于过滤的聚集渗透物的浓度为1.598mm,而进料浓度为2.132mm,相当于75%的渗透率。该阶段的阿魏酸盐回收率为进料的63%,累积回收率为81%。然后进行第二次渗滤,通过用590ml清洁无水乙醇重新稀释截留物并将溶液恢复到其原始体积700ml来回收更多的阿魏酸盐。然后使用齿轮泵以1l/min的速度连续循环到膜的滞留物侧,同时使用加热板将系统内的流体加热到50℃,然后使用氮气将系统加压至30barg。平均渗透通量为10.6l/(m2hr)。渗透液在几个小时内收集并汇集成聚集的渗透液样品。在收集550ml渗透液后,停止渗透并减压系统。用于过滤的聚集体渗透物的浓度为0.705mm,而进料浓度为0.971mm,对应于73%的阿魏酸盐渗透率。该阶段的阿魏酸盐回收率为进料的57%,并且通过前两次过滤累积了92%的回收率。实施例12

131.通过纳滤浓缩阿魏酸乙酯和香豆酸乙酯。本例中,对实施例2中生产的超滤过的阿魏酸乙酯提取物采用纳滤浓缩。将分子量拦截值为300da的环形evonikduramem 300平板纳滤膜加载到evonik metcell错流过滤系统中的三个4

″

错流超滤池中。用640ml无水乙醇填充过滤系统。使用齿轮泵以1l/min的速度将乙醇循环到膜的滞留物侧,并用氮气对系统加压至30barg。从膜中渗透出25ml乙醇后系统减压并彻底排出调乙醇。将640ml超滤过的阿魏酸乙酯提取物(含有3.33g/l总溶解固体和0.694g/l阿魏酸乙酯)装入过滤系统。使用齿轮泵以1l/min的速度连续循环到膜的滞留物侧,然后使用氮气将系统加压至50barg。乙醇和一些小分子如盐通过膜渗透,而阿魏酸盐,香豆酸盐和一些杂质被膜保留,从而通过选择性地将溶剂通过膜来浓缩滞留物中的阿魏酸乙酯提取物。在每个过滤池中排出10ml渗透液直至达到伪稳态,然后进行1.5小时的渗透物收集,并重新填充194ml超滤过阿魏酸提取物,并再进行两个小时。平均渗透通量为11.8l/(m2h)。将渗透液样品汇集到聚集体渗透液样品中,并从过滤系统的储罐中回收431ml的滞留物。聚集体渗透物的总溶解固体含量为0.267g/l,阿魏酸乙酯的总溶解物含量为0.0275g/l,相当于阿魏酸乙酯在渗透液的损失为0.88%。截留物中含阿魏酸乙酯的浓度比初始进料浓度增加了1.7倍。实施例13

132.使用反相色谱纯化阿魏酸乙酯。在该示例中,色谱法用于纯化从实施例2中生产的阿魏酸乙酯。使用安捷伦1100系列hplc进行色谱分析。在安捷伦pl1512-5800色谱柱中实现分离,该色谱柱由一个不锈钢色谱柱(内径尺寸为4.6mm x 250mm长)组成,该色谱柱内装有平均粒径为8μm、平均孔径为的聚苯乙烯/二乙烯基苯树脂。将柱保持在25℃的恒温柱室中。用于色谱分离的淋洗液由90%的乙醇和10%的水组成。二元泵以0.5ml/min的速度将淋洗液流过色谱柱,直至达到平衡。然后,在柱前注入10μl含有阿魏酸乙酯的粗提取物。使用90%乙醇洗脱液等梯度进行25分钟。20分钟后,在阿魏酸乙酯峰通过检测器之后,淋洗液升至100%乙醇,并在1分钟内将柱温升高至40℃。100%乙醇洗脱19分钟后,玉米油(油酸乙酯和亚油酸乙酯)峰通过检测器。解吸循环完成,用90%乙醇10%水溶液洗脱,同时在1分

钟内将柱温调节为25℃。在另一项实验中,在柱前注入100μl粗提取物,并使用相同的方法洗脱。从检测器出口收集阿魏酸乙酯馏分;然后使用单独的分析方法将该馏分重新注入hplc中。10μl和100μl进样的紫外可见分光光度计色谱图如图16所示。实施例14

133.使用优化的反相色谱纯化阿魏酸乙酯。在该示例中,色谱法用于纯化实施例15中生产的脱油阿魏酸盐提取物。色谱纯化可以通过多种方式进行,但在本例中,单个ge hiscale 26/50色谱柱中装有101ml的purolite chromalite pcg1200m。因此,在本例中,1柱体积(cv)等于101ml。ge akta explorer100fplc配备p-900泵头、uv-900监测仪、ph/c-900、p-960样品泵、m-925与0.6ml混合室、iv-908电机阀、pv-908电机阀和frac-950馏分收集器(带有250ml样品瓶)用于脱油过程。通过监测205,270和362nm的紫外波长来分析柱流出物的组成。使用类似于实施例11的方法对阿魏酸盐提取物进行纳滤,并使用类似于实施例15的方法脱油。首先在旋转蒸发器上完全蒸发溶剂,产生可流动的残留物。将残留物与150ml乙醇和150ml水混合,以产生具有约50%乙醇和50%水体积的溶液作为色谱进料。在本例中提及溶剂组合物时,乙醇的量应指定为体积百分比,溶剂的余量应假定为水。首先用5bv的50%乙醇冲洗色谱柱,为仪器运行做准备。将10ml含阿魏酸乙酯的色谱进料以10ml/min或5.9cv/hr的流速注入色谱柱中。用于色谱分离的淋洗液由50%乙醇和50%水组成。泵以32ml/min或19cv/hr的速度将淋洗液通过色谱柱。在这种方法中,淋洗液以等梯度方式进行,直到18cv的淋洗液流过柱子。使用自动uv峰馏分收集器收集两个馏分:a)含有杂质的抽余液,以及b)含有阿魏酸乙酯和香豆酸的提取物。当326nm吸光度超过1000mau时,对阿魏酸盐馏分进行收集。这一方法在其他实验中被确定为可以生产最大回收率的阿魏酸乙酯。紫外吸收数据和色谱图如图17所示。该色谱步骤连续重复37次,并将阿魏酸盐馏分合并。从阿魏酸盐馏分中除去溶剂,通过hplc分析含有95%的阿魏酸乙酯和5%的香豆酸乙酯。实施例15

134.通过将脂肪族油吸收到树脂填料床上来对阿魏酸乙酯进行脱油。在该示例中,在主色谱分离之前除去油或其它脂肪族物质。这种脱油步骤可以通过多种方式发生,但在本例中,单个ge xk 26/70色谱柱中装有330ml的purolite purosorb pad1200,因此1床体积等于本例中的330ml。ge akta explorer 100fplc配备p-900泵头、uv-900监测仪、ph/c-900、p-960样品泵、m-925与0.6ml混合室、iv-908电机阀、pv-908电机阀和frac-950馏分收集器(带有250ml样品瓶)用于脱油过程。通过监测205,270和362nm的紫外波长来分析流出物的组成。通过实施例11的方法将纳滤的985ml阿魏酸盐提取物与110.4ml水混合,以产生溶剂组合物约90%乙醇和10%体积水的脱油进料。当在本例中提及溶剂组合物时,乙醇的量应指定为体积百分比,并且溶剂的剩余组分应假定为水。床最初用1升90%乙醇洗涤。在装载步骤中,以每小时2个床体积的速率填充三个床体积的脱油进料。进料加载完成后,用由90%乙醇组成的冲洗溶剂冲洗色谱柱,以除去任何剩余的阿魏酸盐,同时留下吸附到色谱柱上的油。装载和冲洗步骤的流出物含有阿魏酸盐并已脱油,其被收集成阿魏酸盐馏分。冲洗完成后,吸附在色谱柱上的油或脂肪族化合物在解吸步骤中被除去,其中3床体积的无水乙醇以每小时2床体积的速度流过柱子。解吸的油作为单独的油馏分收集。解吸完成后,在置换步骤中以每小时2床体积的流速将1床体积的90%乙醇流经色谱柱。将洗脱机剂与90%乙醇置换,并收集流出液。uv和馏分收集的相关数据如图18所示。对馏分进行阿魏酸乙

酯、香豆酸乙酯、油酸、亚油酸、油酸乙酯和亚油酸乙酯的分析。这些化合物的量如图19所示。将馏分f1-f6收集并汇集在一起作为阿魏酸盐馏分,该馏分总共含有原料中86.6%的阿魏酸乙酯和93.5%的香豆酸乙酯。馏分f7-f10含有原料中92.2%的油酸、80.1%的油酸乙酯和91.7%的亚油酸乙酯。实施例16

135.纯阿魏酸的水解结晶。本例中,将阿魏酸乙酯和香豆酸乙酯采用色谱法纯化,进行水解结晶,生成高纯度的阿魏酸产物。将1.895克由78%阿魏酸乙酯和2.9%香豆酸组成的半固体溶解在40℃的132ml氢氧化钠中。在40℃下搅拌并置于40℃的水浴中。在水浴中保持40℃的溶液温度97分钟,同时用转子以200rpm搅拌,将阿魏酸乙酯和香豆酸乙酯分别水解成阿魏酸和香豆酸。阿魏酸乙酯的转化率为100%,阿魏酸的回收率为96%。然后通过酸化沉淀阿魏酸。在40℃下滴加35ml的1m盐酸,达到最终ph值为1。将溶液从水浴中取出,冷却至室温,然后在4℃下冷藏24小时。通过真空过滤(滤纸粒径>7微米)回收粗阿魏酸晶体,并将滤饼在120℃下干燥3小时。回收得到1.2058g粗滤饼,由77.8%阿魏酸和1.1%香豆酸组成。1.0214g粗滤饼(含0.795g阿魏酸)通过溶解在70ml沸腾的去离子水中在100℃下重结晶。一旦阿魏酸完全溶解,溶液通过滤纸(滤纸粒径>7微米)进行两次真空过滤,同时仍保持在100℃以除去不溶性杂质。滤液缓慢冷却至室温,然后冷藏24小时。通过真空过滤(滤纸粒径>7微米)回收细小的阿魏酸晶体。用25ml冷去离子水冲洗,然后在120℃下干燥3.5小时。将晶体在干燥器中冷却并称量,得到0.736g阿魏酸晶体。如图20所示,高效液相色谱分析发现阿魏酸纯度为大于98%,其中含有0.55%的香豆酸。实施例17

136.对经过反相色谱纯化的阿魏酸乙酯进行水解,并结晶成纯阿魏酸。在该实例中,使用实施例14的色谱方法纯化的阿魏酸乙酯和香豆酸乙酯分别进行水解和结晶以产生高纯度的阿魏酸产物。通过在水浴中保持40℃的溶液温度90分钟,同时用转子以200rpm转速搅拌,阿魏酸乙酯和香豆酸乙酯被水解为游离阿魏酸和香豆酸。水解90分钟后,用7ml盐酸酸化溶液,直到溶液的ph值为1-2。阿魏酸乙酯的转化率为100%,阿魏酸的回收率为96%。然后通过酸化沉淀阿魏酸。通过真空过滤(滤纸粒径>7微米)回收粗阿魏酸晶体,并将滤饼在105℃下干燥过夜。滤饼在干燥器中冷却后称重,回收167mg粗滤饼,由96%阿魏酸和4%香豆酸组成。实施例18

137.反应提取阿魏酸和阿魏酸乙酯,然后进行水解和离子交换。在一个假设性的例子中,使用实施例6中描述的方法从玉米纤维中提取阿魏酸乙酯和阿魏酸的混合物。如实施例6所述,相对于初始的45克玉米纤维,阿魏酸乙酯的回收率为0.66%,阿魏酸的回收率为0.45%。乙醇溶剂和固体通过75μm孔径滤袋过滤,用450ml乙醇冲洗,并施加压力以从纤维中除去含有阿魏酸乙酯和阿魏酸的溶剂。压制固体后,用额外的450ml乙醇冲洗滤袋中含有的固体并再次压榨以从玉米纤维中除去含有阿魏酸乙酯和阿魏酸的溶剂。除去纤维后,液体反应产物由阿魏酸、阿魏酸乙酯、玉米油和杂质(包括蛋白质和木质素)的混合物组成,这些杂质包含在乙醇和水的混合溶剂中。然后通过蒸馏除去乙醇以留下含有阿魏酸,阿魏酸乙酯,玉米油和杂质(包括蛋白质和木质素)的水溶液。然后将固体氢氧化钠加入到水性混合物中,以使混合物中溶液的ph值为12。然后将混合物加热至40℃并在40℃下保持4小时,

以将阿魏酸乙酯水解为阿魏酸,然后冷却至室温。水解后反应混合物含有阿魏酸,玉米油和杂质,包括蛋白质和木质素。使用1m盐酸将反应混合物酸化至ph 7,然后使用滤纸(滤纸粒径>7μm)过滤以产生用于离子交换的进料。然后使用离子交换纯化阿魏酸。将hiscale 26/40色谱柱中填充50ml purolite a500oh(一种强阴离子交换树脂),并用去离子水冲洗。然后含有阿魏酸的进料以每小时2床体积或100ml/小时的流速渗透通过床。当进料通过离子交换树脂渗透时,阿魏酸被吸附并结合到树脂上,而杂质自由流动通过柱子并以流出物形式流出。加载所有进料后,使用2床体积的去离子水通过色谱柱清洗杂质,同时使阿魏酸盐与树脂结合。然后,通过以每小时2床体积的流速将2床体积的1m盐酸从柱中移出。通过以每小时2床体积的速度将1床体积的去离子水流过柱子使得盐酸从柱子上去除,然后通过以每小时2床体积的速度将2床体积1m氢氧化钠流经柱子来再生柱子。然后通过蒸发结晶从置换溶液中回收阿魏酸。实施例19

138.一体化工艺生产高纯度阿魏酸。本例中,玉米纤维经过预处理,然后从预处理的玉米纤维中反应提取阿魏酸乙酯,用色谱法纯化,转化为阿魏酸,结晶,重结晶,并作为高纯度固体收集。将先前在90℃下真空干燥50小时的225克玉米纤维装入7.5l间歇搅拌反应器(parr instruments 4550)和3.6l去离子水。将反应器密封并用氮气(airgas ni 300)吹扫三次(方法是将反应器加压至约6巴,然后将压力排放到约1巴)。将温度以220℃ hr-1

的升温速率提高到80℃,同时以200rpm转速搅拌反应器。温度在80℃下保持2小时,然后恢复到室温。预处理后,通过75μm孔径滤袋过滤水溶剂和固体,并用1l去离子水冲洗。然后将预处理过的纤维在80℃的烘箱中干燥4天。将回收的164.8g固体干燥,预处理的纤维装入7.5l间歇搅拌反应器(parr instruments 4550)中,并加入3.6l 0.04m氢氧化钠的无水乙醇溶液。将反应器密封并用氮气(airgas ni 300)吹扫三次(方法是将反应器加压至约6巴,然后将压力排放到约1巴)。将温度以220℃ hr-1

的升温速率提高到145℃,同时以200rpm速率搅拌反应器。在恢复到室温之前,温度在145℃下保持4小时。反应结束后,乙醇溶剂和固体通过75μm孔径滤袋过滤并用1l乙醇冲洗。通过滤纸过滤(滤纸粒径>11μm)并用25ml乙醇冲洗,从提取物中除去细小固体。采用高效液相色谱分析滤液中阿魏酸乙酯的回收率。与经过预处理的225g玉米纤维相比,确定阿魏酸乙酯的回收率为1.7%。纯度由阿魏酸乙酯的回收率和粗提取物中总溶解的固体确定。粗提取物中阿魏酸乙酯的纯度为12.6%。通过将1440g 200-300目二氧化硅作为己烷中的浆料加载到内径为100mm的圆柱形玻璃柱中来制备色谱柱。柱的总深度为250毫米。然后将29.2g粗提取物溶解在乙醇中并与94g二氧化硅混合。除去乙醇溶剂,留下由粗提取物组成的自由流动的材料,干法填到二氧化硅上。将二氧化硅上的干载粗提取物充入色谱柱的顶部。开始运行时,将200ml己烷加入到色谱柱顶部的溶剂储液罐中,并用约5psi的氮气对色谱柱加压。储液槽溶液流完后,加入其他溶剂并按以下顺序洗脱:200ml5%

v/v

乙酸乙酯/己烷,200ml 10%

v/v

乙酸乙酯/己烷,200ml 15%

y/v

乙酸乙酯/己烷,3l20%

v/v

乙酸乙酯/己烷,400ml 40%

v/v

乙酸乙酯/己烷。在整个运行过程中收集20ml馏分,并通过薄层色谱分析以检查阿魏酸乙酯和玉米油。馏分9-19含有玉米油,馏分20-28含有阿魏酸乙酯和玉米油混合物,馏分29-42含有阿魏酸乙酯,馏分43-48含有阿魏酸乙酯和未知杂质。将馏分29-42汇集在一起并除去色谱溶剂,产生3.38g纯化材料。使用hplc发现纯度为80%的阿魏酸乙酯。将1.895克由78%阿魏酸乙酯和2.9%香豆酸组成的半固体溶解在

40℃的132ml氢氧化钠中,在40℃下搅拌并置于40℃的水浴中。通过在水浴中保持40℃的溶液温度97分钟,同时用转子以200rpm搅拌,阿魏酸乙酯和香豆酸乙酯被水解为游离阿魏酸和香豆酸。阿魏酸乙酯的转化率为100%,阿魏酸的回收率为96%。然后通过酸化沉淀阿魏酸。在40℃下滴加35ml的1m盐酸,达到最终ph值为1。将溶液从水浴中取出,冷却至室温,然后在4℃下冷藏24小时。通过真空过滤(滤纸粒径>7微米)回收粗阿魏酸晶体,并将滤饼在120℃下干燥三小时。将滤饼在干燥器中冷却,然后称重。回收1.2058g粗滤饼,由77.8%阿魏酸和1.1%香豆酸组成。将含有0.795g阿魏酸的1.0214g粗滤饼溶解在70ml沸腾去离子水中在100℃下重结晶。当阿魏酸完全溶解后,溶液通过滤纸(滤纸粒径>7微米)进行两次真空过滤,同时保持在100℃以除去不溶性杂质。滤液缓慢冷却至室温,然后冷藏24小时。通过真空过滤(滤纸粒径>7微米)回收较纯阿魏酸晶体,用25ml冷去离子水冲洗,然后在120℃下干燥3.5小时。将晶体在干燥器中冷却并称量,得到0.736g细阿魏酸晶体。如图20所示,hplc分析结果表明阿魏酸纯度>98%并含有0.55%的香豆酸。

139.本文描述了各种系统和方法,某些方面可以包括,但不限于:

140.一个用于从生物质中生产阿魏酸的方法,其中所述工艺可以包括(可包括任意步骤并以任意一种顺序):将生物质与预处理溶剂接触并有效地将杂质提取到预处理溶剂中,将阿魏酸从生物质中反应提取到溶剂中(可选择任意提取催化助剂),通过固液分离单元从液体提取物中分离生物质固体,通过超滤或纳滤纯化含阿魏提取物,利用捕获柱从含阿魏提取物中吸附去除脂肪族油,使用模拟移动床方法对阿魏酸进行色谱纯化,将阿魏酸盐在碱性水溶液中水解成阿魏酸,使用离子交换色谱法纯化阿魏酸,通过沉淀分离固体阿魏酸并从水溶液中过滤提取,以及从热水溶液中重结晶阿魏酸。

141.在第一个方法中,用于从生物质中反应性分离有机分子的过程包括:生物质的反应步骤,与之同时发生的使用提取溶剂提取并溶解产物,从反应中回收产物并产生粗提取物(其中包括阿魏酸盐或香豆酸盐);使用超滤从粗提液中除去杂质以产生过滤提取物,以及使用色谱分离从过滤后的提取物中制备纯化的阿魏酸盐或香豆酸盐。

142.第二个方法可以包括第一个方法的过程,其中阿魏酸盐包括阿魏酸酯,香豆酸盐包括香豆酸酯。

143.第三个方法可以包括第一或第二个方法的过程,其中从反应中提取和回收产物过程包括粗滤。

144.第四个方法可以包括第一至第三个方法中的任何一个方法的过程,还包括:使用预处理溶剂对生物质进行预处理的步骤;

145.第五个方法可以包括第一至第四个方法中的任何一个方法,其进一步包括:将阿魏酸盐在溶液中转化为阿魏酸的水解步骤,从溶液中产生固体阿魏酸的沉淀步骤,以及从固体阿魏酸中产生高纯度阿魏酸的重结晶步骤。

146.第六个方法可以包括第四个方法的过程,其中生物质被预处理溶剂处理以除去杂质。

147.第七个方法可以包括第四或第六个方法的过程,其中预处理溶剂包括50-100%水和0-50%的任何脂肪醇。

148.第八个方法可以包括第四、第六或第七个方法的过程,其中预处理溶剂为100%的水。

149.第九个方法可以包括第四个方法或第六至第八个方法中的任何一个方法,其中预处理溶剂含有的酸包括盐酸、硫酸、磷酸或柠檬酸。

150.第十个方法可以包括第四个方法或第六至第九个方法中的任何一个方法,其中预处理溶剂含有任何第一或第二族氢氧化物、碳酸盐、碳酸氢盐或氢氧化铵。

151.第十一个方法可以包括第十个方法的过程,其中碱的浓度在0-1n之间。

152.第十二个方法可以包括第一至第十一个方法中的任何一个方法,其中提取溶剂/生物质的质量比在5至15的范围内。

153.第十三个方法可以包括第四个方法或第六至第十二个方法中的任何一个方法,其中预处理步骤在反应器中进行,并且其中反应器被加热到约30-100℃之间的温度。

154.第十四个方法可以包括第十三个方法的过程,其中反应器在反应温度下保持0.5-8小时。

155.第十五个方法可以包括第一个至第十四个方法中的任何一个方法的过程,其中使用液体萃取溶剂和碱将产物在加压间歇搅拌反应器中从生物质中提取出来,阿魏酸盐保留碱性溶液中。

156.第十六个方法可以包括第十五个方法的过程,其中碱是任何第一或第二族氢氧化物、碳酸盐、碳酸氢盐或氢氧化铵。

157.第十七个方法可以包括第十五或第十六方法的过程,其中反应器包含液体和由氮气、氩气、氦气或氢气组成的加压气体(或其混合物)。

158.第十八个方法可以包括第一个方法到第十七个方法中的任何一个方法的过程,其中生物质是从农产品中获得的。

159.第十九个方法可以包括第一个至第十八个方法中的任何一个方法,其中提取溶剂是100%的水。

160.第二十个方法可以包括第一个至第十九个方法中的任何一个方法的过程,其中萃取溶剂包括50-100%的任何脂肪醇和0-50%的水。

161.第二十一个方法可以包括第一至第二十方法中的任何一个方法,其中萃取溶剂为100%乙醇或100%甲醇。

162.第二十二个方法可以包括第一至第二十一个方法中的任何一个方法,其中提取溶剂/生物质的质量比在2至30的范围内。

163.第二十三个方法可以包括第一至第二十一个方法中的任何一个方法,其中提取溶剂/生物质的质量比在5至15的范围内。

164.第二十四个方法可以包括第十五个到第十七个方法中的任何一个方法的过程,其中碱液的浓度在0-1n之间。

165.第二十五个方法可以包括第一至第二十四个方法中的任何一个方法,其中反应步骤在反应器中进行,并且其中反应器被加热到约80-250℃之间的反应温度。

166.第二十六个方法可以包括第二十五个方法的过程,其中反应器在反应温度下保持1-15小时。

167.第二十七个方法可以包括第一至第二十六个方法的任一过程,其中溶剂包括水,其中产物还包括阿魏酸,其中该过程还包括:使用酯交换反应将至少一部分阿魏酸转化为酯,其中酯交换反应发生在色谱分离步骤之前。

168.在二十八个方法,纯化生物质提取物和生产高纯度的阿魏酸盐或香豆酸盐的过程包括:使用液相色谱法从生物质提取物溶液中提取产物,其中产物包括阿魏酸盐和香豆酸盐。

169.第二十九个方法可以包括第二十八个方法的过程,其中液相色谱过程包括模拟移动床色谱系统,用于将生物质萃取物、阿魏酸盐和香豆酸盐分离成基本上纯的馏分。

170.第三十个方法可以包括第二十八或二十九个方法的过程,其中液相色谱过程包括固定相,其中固定相是由聚苯乙烯/二乙烯基)、聚丙烯酸、聚甲基丙烯酸、聚丙烯酸/二乙烯基苯、聚甲基丙烯酸/二乙烯基苯、聚甲基丙烯酸/二乙烯基苯或由二氧化硅、氧化铝或硅酸镁组成的无机固体,。

171.第三十一个方法可以包括第二十八至第三十个方法中的任何一个方法的过程,还包括:在将生物质提取物溶液通过液相色谱之前,利用超滤从生物质提取溶液中除去杂质。

172.第三十二个方法可以包括第三十一个方法的过程,其中超滤采用超滤膜,其中超滤膜的分子量拦截值为300-10000道尔顿。

173.第三十三个方法可以包括第三十一或三十二个方法的过程,其中超滤是用渗滤步骤进行的。

174.第三十四个方法可以包括第二十八至第三十三个方法中的任何一个方法的过程,其中使用液相色谱法之前先用纳滤作为浓缩手段。

175.第三十五个方法可以包括第三十四个方法的过程,其中纳滤采用纳滤膜,其纳滤膜的分子量拦截值为50-300道尔顿。

176.第三十六个方法可以包括第二十八至第三十五个方法中的任何一个方法,其中液相色谱过程使用流动相或淋洗液,并且其中液相色谱中使用的流动相或淋洗液包括0-30%的水与一种或多种脂肪族醇。

177.第三十七个方法可以包括第二十八至第三十六个方法中的任何一个方法的过程,其中色谱是在20-100℃之间的温度下进行的。

178.第三十八个方法可以包括第二十八至第三十七个方法中的任何一个方法的过程,还包括:将产物与水性碱溶液结合以形成水解混合物;加热水解混合物;并在加热条件下将任何阿魏酸酯水解为阿魏酸。

179.第三十九个方法可以包括第二十八个方法的过程,其中阿魏酸酯是阿魏酸乙酯。

180.第四十个方法可以包括第三十八或三十九个方法的过程,其中碱是任何第一或第二族氢氧化物,碳酸盐,碳酸氢盐,氢氧化铵或其任意组合并且具有0-1n之间的浓度。

181.第四十一个方法可以包括第三十八至第四十个方法中的任何一个方法的过程,其中水解混合物被加热到40-80℃。

182.第四十二个方法可以包括第三十八至第四十一个方法中的任何一个方法的过程,其中在适当的停留时间之后,水解混合物在ph值为0.5-4的酸性水溶液中将阿魏酸酯水解成阿魏酸并沉淀。

183.第四十三个方法可以包括第四十二个方法的过程,其中所述酸性水溶液为盐酸、硝酸、磷酸、硫酸、乙酸、柠檬酸或其任意组合,并且浓度在0-10n之间。

184.第四十四个方法可以包括第三十八至第四十三个方法中的任何一个方法的过程,进一步包括:基于水解生产粗固体或半固体阿魏酸;将粗固体阿魏酸溶解在水溶液中,形成

溶解的阿魏酸;加热溶解的粗阿魏酸;过滤溶解的粗阿魏酸;使用过滤从溶解的阿魏酸中除去一个或多个不溶性杂质;从水溶液中倾析任何油相;并在除去一个或多个不溶性杂质后冷却溶解的阿魏酸以产生纯化的固体阿魏酸。

185.第四十五个方法可以包括第一个至第二十七个个方法中的任何一个方法的过程,其中产物在加压连续搅拌反应器中从生物质中提取,使用含有碱的液体萃取溶剂,其中阿魏酸盐和香豆酸盐保留在其中。

186.第四十六个方法可以包括第四十五个方法的过程,其中生物质和液体萃取溶剂作为浆料被送入连续搅拌反应器。

187.第四十七个方法可以包括第四十五个方法的过程,其中生物质是从农产品中获得的。

188.第四十八个方法可以包括第四十五至第四十七个方法中的任何一个方法,其中萃取溶剂包括50-100%任何脂肪醇和0-50%的水。

189.第四十九个方法可以包括第四十五至第四十八个方法中的任何一个方法,其中萃取溶剂为100%乙醇或100%甲醇。

190.第五十个个方法可以包括第四十五个至第四十九个个方法中的任何一个方法的过程,其中提取溶剂/生物质的质量比在2至30的范围内。

191.第五十一个方法可以包括第四十五至第五十个方法中的任何一个方法的过程,其中提取溶剂/生物质的质量比在5至15的范围内。

192.第五十二个方法可以包括第四十五至五十一个方法中的任何一个方法,其中碱是任何第一或第二族氢氧化物,碳酸盐,碳酸氢盐或氢氧化铵并且具有0-1n之间的浓度。

193.第五十三个方法可以包括第四十五至五十二个方法中的任何一个方法的过程,其中连续搅拌反应器在约80-250℃的稳态反应温度下运行。

194.第五十四个方法可以包括第四十五至五十三个方法中的任何一个方法的过程,其中连续搅拌反应器以1-15小时的停留时间运行。

195.第五十五个方法可以包括第一至第二十七个个方法中的任何一个方法的过程,其中反应和同时进行的提取步骤发生在填充床反应器中,其中农业生物质充当固定床。

196.第五十六个方法可以包括第五十五个方法的过程,其中生物质是从农产品中获得的。

197.第五十七个方法可以包括第五十五个方法或第五十六个方法的过程,其中萃取溶剂包括50-100%任何脂肪醇和0-50%的水。

198.第五十八个方法可以包括第五十五至第五十七个方法中的任何一个方法,其中提取溶剂为100%乙醇或100%甲醇。

199.第五十九个方法可以包括第五十五至第五十八个方法中的任何一个方法,其中碱是任何第一或第二族氢氧化物,碳酸盐,碳酸氢盐或氢氧化铵,并且具有0-1n之间的浓度。

200.第六十个方法可以包括第五十五个至第五十九个方法中的任何一个方法的过程,其中填充床反应器被加压到约1-30巴之间。

201.第六十一个方法可以包括第五十五至第六十个方法中的任何一个方法的过程,其中填充床反应器的温度被加热到约100-250℃之间的反应温度。

202.第六十二个方法可以包括第六十一个方法的过程,其中反应器在反应温度下保持

0.25-24小时。

203.第六十三个方法可以包括第五十五至六十二个方法中的任何一个方法的过程,其中在适当的停留时间之后将反应器冷却到20℃或更低,并且增加溶剂流速以冲洗填料床。

204.第六十四个方法可以包括第一至第六十三个方法中的任何一个方法,其中在反应提取阿魏酸盐和香豆酸盐之后,用提取溶剂重新提取生物质以提取木质素。

205.第六十五个方法可以包括第六十四个方法的过程,其中木质素在加压反应器中使用液体萃取溶剂从生物质中提取,木质素存在于溶剂中。

206.第六十六个方法可以包括第六十四个方法的过程,其中生物质是从农产品中获得的。

207.第六十七个方法可以包括第六十四个方法的过程,其中萃取溶剂包括50-100%任何脂肪醇和0-50%的水。

208.第六十八个方法可以包括第六十四至六十七个方法中的任何一个方法,其中提取溶剂/生物质的质量比在2∶1至30∶1的范围内。

209.第六十九个方法可以包括第六十四至第六十七个方法中的任何一个方法的过程,其中提取溶剂/生物质的质量比在5∶1至15∶1的范围内。

210.第七十个方法可以包括第六十四个个方法到第六十九个方法中的任何一个方法,其中反应步骤是在反应器中进行的,并且其中反应器被加热到约100-250℃之间的反应温度。

211.第七十一个方法可以包括第七十个方法的过程,其中反应器的运行停留时间为1-15小时。

212.本文中实施例参照附图进行讨论。然而,本领域技术人员将很容易理解,这里给出的关于这些附图的详细描述是出于解释目的。本专利介绍的系统和方法超出了这些有限的实施例。例如,应当理解,本领域技术人员可以根据本说明书的指导,根据特定需要找到多种合适的替代方法,在超出以下实施例描述的范围外实现本文中描述的目标。也就是说,有许多修改和变体,这些修改和变体太多而无法列出,但都符合本说明的范围。此外,在适当的情况下,单数词可变为复数,阳性可变为阴性,反之亦然,并且不同实施例之间并不一定意味着两者是相互排斥的。

213.需要进一步理解的是,本说明书不限于本文所描述的特定方法、化合物、材料、制造技术、用途和应用,因为这些方法、化合物、材料、制造技术、用途和应用可能有所不同。还应当理解,本文中使用的术语仅用于描述特定实施例的目的,并不用于限制本系统和方法的范围。必须注意的是,如本文和所附权利要求书(在本技术或其任何派生的申请中)所用的单数形式

″a″

、

″

an

″

和

″

the

″

包括复数引用,除非上下文另有明确规定。因此,例如,对

″

一个元素

″

的引用是指一个或多个元素,并且包括本领域技术人员已知的等同元素。所有使用的连词都应尽可能从最具包容性的意义上来理解。因此,

″

或

″

一词应理解为具有逻辑

″

或

″

的定义,而不是逻辑上

″

排他性或

″

的定义,除非上下文显然另有规定。本文中描述的化学结构也应理解为指这种结构的功能等同物。除非上下文另有明确规定,否则表示近似值的表达应按此理解。

214.除非另有定义,否则本文使用的所有技术和科学术语具有与本说明所属领域的普通技术人员通常所理解的术语具有相同含义。本文描述了优选的方法、技术、装置和材料,

然而与本文所描述的那些相似或等效的任何方法、技术、装置或材料都可以用于本系统和方法的实践或测试中。本文中描述的化学结构也应理解为这种结构的功能等效物。如附图所示,参照实施例详细描述本系统和方法,。

215.阅读本公开内容后,本领域技术人员将容易地找到其它变化和修改。这种变化和修改可能涉及本领域已知的等效特征和其它特征,并且可以使用它们来代替或补充本文已经描述的特征。

216.尽管权利要求可以在本技术或衍生自本技术的任何进一步申请中针对特定的特征组合提出,但应当理解,公开的范围还包括此处明示或暗示的任何新颖特征或任何新颖的特征组合或其任何概括,无论它是否与任何权利要求中要求的系统或方法相关,也无论它是否像当前所描述的系统和方法那样解决了相同的技术问题。

217.在单独实施例的上下文中描述的特征也可以在单个实施例中组合表现出来。相反,为简洁起见,在单个实施例的上下文中描述的各种特征也可以单独提供或以任何合适的子组合提供。申请人特此通知,在提出本技术或由此产生的任何进一步申请时,可能会对此类特征和/或这些特征的组合提出新的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1