单乙二醇回收中有机酸的去除的制作方法

单乙二醇回收中有机酸的去除

1.相关申请的交叉引用

2.本文件是基于2019年9月13日提交的美国申请序列号16/570,799并要求其优先权,所述申请通过引用方式整体并入本文。

技术领域

3.本发明的实施方案总体上涉及烃提取中的气体水合物加工。特别地,描述了用于回收用过的二醇加工助剂的方法和设备。

背景技术:

4.二醇加工助剂被用于油气工业,以抑制天然气水合物的形成。在气体加工中普遍存在的某些情况下,甲烷会与水复合形成水合物晶体,这种晶体会污染装备,并使天然气流的加工和运输变得困难且成本高昂。天然气中的水也会结冰,并且可能会携带酸从而形成可损害装备的腐蚀性液体。二醇加工助剂,例如单乙二醇在油气工业中常被用来隔离天然气流中的水。此类加工助剂价格昂贵,并且生产的大量天然气需要大量的二醇加工助剂。因此,二醇加工助剂被回收、纯化和循环利用。

5.来自天然气流的含有二醇加工助剂的流体被导引(routed)至二醇回收单元。二醇通常在蒸发设备中被蒸发,以将二醇与来自天然气流的污染物和杂质分离开。在典型的过程中,流体被泵送通过循环回路中的加热器以增加热量。二醇和一些水在一次或多次通过设备时被蒸发。设备中的流体部分通常被泵送通过加热器以增加热量并返回设备。随着流体被泵送通过加热器,并且随着二醇和水被去除,流体中的杂质和污染物的浓度增加。在常规工艺中,流体被定期地从蒸发设备中去除,以解决杂质积聚的问题。

6.积聚在流体中并驱动定期去除的主要杂质是有机酸盐,如乙酸钠。这种盐增加了泵送通过加热器的流体的粘度,不利地影响蒸发设备的运行。消除乙酸钠积聚的常规方法涉及定期从蒸发设备中丢弃流体,这也丢弃了大量有价值的二醇加工助剂。工业中需要从二醇回收设施中去除有机酸盐同时使二醇损失最小化的方法和设备。

技术实现要素:

7.本文所述的实施方案提供了一种方法,其包括降低二醇蒸发分离器的清洗流的ph以形成酸流;蒸馏酸流以形成塔顶流和塔底流;以及使塔底流再循环至蒸发分离器。

8.本文所述的其它实施方案提供了一种方法,其包括检测二醇蒸发分离器的泵循环流的物理性质;将物理性质与一个或多个阈值进行比较;如果物理性质达到阈值,则从泵循环流中抽出清洗流;降低清洗流的ph以形成酸流;蒸馏酸流以形成塔顶流和塔底流;以及使塔底流再循环至二醇蒸发分离器。

9.本文所述的其它实施方案提供了一种方法,其包括基于液体体积的物理性质从二醇蒸发分离器的液体体积中抽出清洗流;以基于酸流的ph的含水酸速率将含水酸与清洗流混合以形成酸流;在填充蒸馏塔内的填充物下方的位置将酸流提供给填充蒸馏塔;蒸馏酸

流以形成塔顶流和塔底流;以及使塔底流再循环至二醇蒸发分离器。

附图说明

10.为了可详细地理解本公开的上述特征的方式,可通过参考实施方案来获得上面简要概述的本公开的更具体的描述,其中一些在附图中例示。然而应当注意,附图仅例示示例性实施方案,并因此不应当被视为对其范围进行限制,可允许其它等效实施方案。

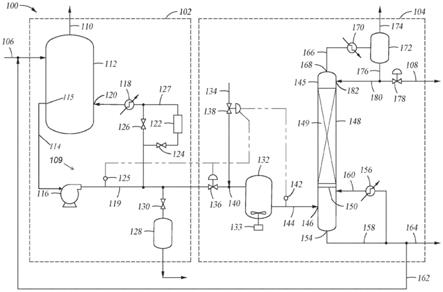

11.图1是例示根据一个实施方案的过程的过程图。

12.图2是概述根据一个实施方案的方法的流程图。

13.图3是例示根据另一个实施方案的过程的过程图。

14.图4是概述根据另一个实施方案的方法的流程图。

15.图5是例示根据另一个实施方案的过程的过程图。

16.为有助于理解,已尽可能使用相同的参考数字来指代附图中通用的相同元件。预期一个实施方案的元件和特征可有益地结合到其他实施方案中而无需进一步叙述。

具体实施方式

17.图1是根据一个实施方案的二醇回收过程100的过程图。二醇回收过程100包括二醇分离段102和酸回收段104。二醇分离段102包括二醇蒸发分离器容器112,其具有进料部106、抽取点115和塔顶部110。二醇与任何共沸物质如水一起在蒸发容器112中蒸发。蒸发的二醇通过塔顶部110排出。

18.流体混合物在抽取点115处通过流体抽取器(fluid draw)114被抽出,抽取点115可以在蒸发容器112的低点或侧抽取器处。容器112可以是将二醇从含有二醇流中蒸发掉的闪蒸容器,其中在容器112的下部具有将盐从含二醇液体中分离出的盐分离区。在此类情况下,流体混合物可以从容器112的侧抽取器被抽出。流体混合物通常含有二醇和水以及一些固体。流体抽取器114被导引至泵116,泵116驱动泵循环回路109。泵排放物通过泵循环管线119被导引至加热器118,并且被加热的流体混合物在循环点120处被导引回容器112。固体去除单元122可以设置在泵循环回路109中,以从流体混合物中去除固体,如盐晶体。可以在泵循环管线119中设置泵循环截止阀126,以将流体混合物通过转向管线127导引至固体去除单元122。可以将转向截止阀124与泵循环截止阀126一起使用,以控制对流体混合物流经固体去除单元122或直接流至蒸发容器112的导引。固体去除单元可以是任何方便类型的固体去除单元,包括过滤器单元、离心机单元、水力旋流器单元或任何其它合适的固体去除单元。

19.蒸发容器112蒸发进料部106的挥发性组分,主要是二醇和水。流经进料管线106的物质通常是源自油气回收过程的富二醇流,在该油气回收过程中已经执行了含二醇流体与气体和液态烃的初始分离。通常二醇回收过程100是回收单乙二醇(meg),但其它二醇回收过程也可以受益于本文所述的实施方案。可使容器112在真空下运行以降低蒸发温度,并使容器112中二醇的热降解最小化。可以通过处置阀130将泵循环管线119中的流体混合物的一部分导引至处置容器128。

20.将流体混合物的另一部分,或在一些情况下将全部流体混合物,导引至酸回收段104。该酸回收段包括酸处理容器132。流体混合物向酸处理容器132的流动由控制阀136控

制。可以将传感器125,例如密度或粘度传感器,耦接到介于泵116的排放口和加热器118之间的泵循环管线119,以监测容器112中的流体中盐的积聚。当传感器125检测到诸如密度的物理性质达到第一阈值时,可以打开控制阀136以使一部分流体流入容器132。当检测到的性质达到第二阈值时,可以关闭控制阀136以停止酸处理。在密度测量的情况下,第一阈值可以是指示有机酸盐需要处理的上限阈值,而第二阈值可以是指示有机酸盐已经达到不需要处理的低水平的下限阈值。因此,流体可以从二醇分离段102连续或间歇地流向酸处理容器132。替代地,可以通过操作员抽样来作出处理决定。如果由操作员采集并经受适当分析的样本显示需要处理,则可以打开控制阀136以开始处理,反之亦然。

21.在流体混合物进入酸处理容器132之前,通过酸处理管线134将酸处理剂添加到混合点140上。酸处理剂的流速由控制阀138控制。酸处理剂降低了流体混合物的ph,将至少一些有机酸盐转化为挥发性有机酸。通过容器132的流出物管线144将酸流抽出。ph传感器142耦接到流出物管线144从而监测流出物的ph,并且可以被可操作地耦接到控制阀138从而基于流出物的ph控制酸处理剂的添加。附加地或替代地,酸处理剂的流量可以根据通过控制阀136的流体的流速来控制,例如在比率控制下。

22.有机酸盐向有机酸的转化受ph的影响,可利用ph来控制该过程。较低的ph会提高转化率。任何酸性ph(低于7.0)都会将至少一些有机酸盐转化为有机酸,其中为4.0或4.0以下的ph值可将大多数有机酸盐转化为酸。因此,ph可用于控制有机酸盐向挥发性酸的转化。可以定义ph目标,并且ph传感器142被用来控制酸处理剂的添加以达到ph目标。可以降低ph目标以提高有机酸盐向挥发性酸的转化率,或提高ph目标以降低转化率。从二醇分离段102到酸处理容器132的流体的流速可以与ph目标一起使用,以控制有机酸盐的整体处理。

23.为了帮助酸处理的混合和整个酸处理容器132的ph平衡,可以将混合器133耦接到酸处理容器132。可以使用以搅拌器为特征的高剪切混合器来使酸处理容器132中的混合最大化,所述搅拌器可以是单个或多个,并且可以是反向旋转的,或者是具有静态混合器和/或喷射混合器的泵循环回路。

24.酸回收段104还包括酸处理容器132下游的蒸馏塔148。低ph流体通过流出物管线144流至蒸馏塔148。蒸馏塔148从流体混合物中去除挥发性有机酸。蒸馏塔148内的分离结构149为汽-液平衡提供表面积。分离结构149可以是填充物质或多个塔盘。酸处理容器132的流出物管线144耦接到蒸馏塔148下部中的进料点146,以将酸流从酸处理容器132输送至蒸馏塔148。酸流下降至蒸馏塔148的底部,与蒸馏塔148底部中的塔底流体混合。塔底流体在蒸馏塔148的底部点154被去除到塔底管线158中。可以在蒸馏塔148的底部保持液位。塔底流体通过加热器156和返回管线160循环至蒸馏塔148。返回管线160将被加热的塔底流体输送至蒸馏塔148的下部塔盘150下方,该塔盘可以是烟囱塔盘,在蒸馏塔148中被安设在蒸馏塔148的进料点146的上方。因此,返回流体可以在进料点146和下部塔盘150之间或在进料点146下方被输送至蒸馏塔148。在一些实施方案中,下部塔盘150可以省略。塔底流体的一部分(可能是大部分)通过再循环管线162返回到蒸发段102,这里再循环管线162与通向蒸发容器112的进料管线106连接。一部分塔底流体也可以通过塔底清洗管线164从塔底管线158被清洗。

25.挥发性有机酸,如乙酸,在蒸馏塔148的塔顶被取出。在有机酸中浓缩的蒸汽从蒸汽抽出点168被抽出到塔顶管线166。蒸汽在冷却器170中被冷却,该冷却器可以部分地冷凝

蒸汽。塔顶容器172收集通过冷凝物管线176排出的任何冷凝物。一些冷凝物可以作为通过回流管线180流至回流点182的回流液(reflux)返回蒸馏塔148的上部,而一些可以作为酸塔顶馏出物108。可以使用控制阀178控制塔顶罐中的液位。不可冷凝的蒸汽通过蒸汽管线174从塔顶容器172中去除。

26.可以使用任何酸来降低混合位置140处流体的ph。一种适用于该过程的酸是氯化氢(hcl),因为反应产物主要是易于去除的氯化钠。然而,也可以使用其它酸。酸与塔底流体一起再循环到蒸发器102,因此在混合位置140处添加的酸补偿了处置容器128、塔底清洗管线164中的酸损失,以及与通过进料管线106进入的酸反应性物质的中和。ph传感器142允许控制酸的添加,以使蒸馏塔148的进料达到所期望的ph。

27.图2是概述根据一个实施方案的方法200的流程图。方法200是从井口流中回收二醇的方法。在202,来自二醇再生蒸发器的流体流(其可以是富二醇流)被导引至容器。蒸发器将富二醇进料流接收到一定体积的热含二醇流体中,该流体将该进料流加热到使二醇和水蒸发的温度。进料流通常含有水、各种盐和一些微量烃以及二醇。

28.蒸发器中的热含二醇流体通常保持在蒸发温度,以蒸发进入的富二醇。从容器中抽出热含二醇流体流并使其通过加热器,以保持热含二醇流体的温度。因为盐不会在蒸发器中蒸发,所以盐会在热含二醇流体中积聚,这增加该流体的粘度,并且通常使泵送和加热热含二醇流体的任务复杂化。一些盐在相当低的负载下结晶并且可被分离,但其它盐,如一些有机酸盐,更易溶于二醇。乙酸盐,例如乙酸钠,在二醇中具有一定的溶解度,这使得从含二醇流体中去除它们变得复杂。因此,将热含二醇流体的处理部分(treatment portion)从蒸发容器抽出到另一个容器。

29.在204,将酸添加到含有所述处理部分的容器中以形成酸流。酸降低了从蒸发容器中抽出的处理部分的ph,将有机酸盐转化为酸形式。例如,乙酸钠盐被转化为乙酸和在较低ph下更稳定的盐。任何低于7.0的ph(例如4.0或4.5)或更低的ph(如2.0或2.5)将会将至少一些有机酸盐转化为有机酸,较低的ph会导致较高的转化率。因此,ph可用于控制有机酸盐向有机酸的转化。

30.酸可以是比有机酸盐的共轭酸强的任何酸。例如,乙酸的pka为约4.75,因此可使用具有更低pka的酸从乙酸盐复原乙酸。对于许多油气加工应用,地层水中存在氯化物盐,因此hcl可能是一个方便的选择。也可以使用其它酸。

31.酸与容器中的流体混合,这为充分混合的容器中的反应提供了停留时间。在酸化过程之后,处理部分中的大量有机酸盐已经变成酸流中的有机酸。在206,酸流被蒸馏以回收塔顶流和塔底流。将酸流提供给蒸馏塔,该蒸馏塔将更易挥发的有机酸如乙酸与不易挥发的二醇分离开。蒸馏塔被再沸以增加热量来蒸发水和有机酸,并且可以被回流以减少塔顶馏出物中的二醇损失。蒸馏塔通常具有内部分离结构,该结构可以是耐酸填充物或塔盘结构。

32.在使用耐酸填充物的情况下,酸流可以在填充物下方的位置处被提供给蒸馏塔,以避免污染填充物质。在一个实例中,酸流在位于填充物正下方的蒸馏塔的进料点被提供给蒸馏塔。酸流进入蒸馏塔中的热下行流体,其中一些轻物质被蒸发并上升至填充物质。剩余的流体下降到塔底,并被抽回到再沸器。替代地,酸流可直接添加到再沸器中。对于在接近大气压下运行的蒸馏塔,流体在再沸器中被加热到约250

°

f和约300

°

f之间的温度,例如

约280

°

f。如果压力降低,该塔可以在更低的温度下运行。在更低温度下运行会降低一些二醇的分解速率。在任何情况下,再沸的流都返回蒸馏塔。在一些情况下,再沸的塔底流在进料位置上方的位置处返回蒸馏塔。可以在进料塔盘和填充物之间提供返回塔盘以接收返回流。替代地,返回塔盘可以在进料塔盘和塔底之间。在一些情况下,进料流在填充物质底部附近被提供给蒸馏塔,再沸的流在进料位置下方返回塔中,以使塔底流中有机酸的浓度最小化。

33.正如上面简要提到的,蒸汽在蒸馏塔中上升并从塔顶被除去。蒸汽可以被传送到冷却器,该冷却器可以被操作成至少部分地冷凝蒸汽。蒸汽集中在水和有机酸中,可能还有其它更易挥发的物质。任何冷凝的液体都可以被收集在蓄液器中,并且一部分冷凝物可以作为回流液返回到蒸馏塔,可使回流液过冷,例如通过使回流液在返回到蒸馏塔之前从过冷器中通过来使回流液过冷。当塔中含有一些沸点接近塔中二醇组分的有机酸时,可以使回流液过冷来增加有效的塔回流比,这可能会以塔底流中有机酸的浓度稍微增加为代价。未作为回流液返回蒸馏塔的塔顶馏出物随后被送去进一步加工或处置。

34.在208,来自蒸馏塔的塔底流的一部分被再循环至蒸发器,从而使二醇返回到蒸发过程。塔底流可以直接返回到蒸发器的液体体积中,或返回到泵循环泵的吸入口中。在某些情况下,返回蒸发器的塔底流的温度高于蒸发器中热含二醇流体的温度。例如,使塔底流在泵循环加热器的上游位置处返回至蒸发器可以降低蒸发加热器的热负荷,从而有效地将再沸器的热量与蒸发过程整合在一起。

35.图3是示出根据另一个实施方案的过程300的过程图。过程300类似于图1的过程100,增加了二价去除段306。在此,通过再循环管线162再循环的来自蒸馏塔148底部的物质被导引至二价去除段306。二价去除处理剂通过二价去除处理管线314被添加到再循环流体中。二价去除处理剂的流速由二价去除处理控制阀316控制,该控制阀可操作地耦接到控制器350。二价去除剂处理增加了再循环管线162中流体的ph,以沉淀含有二价物质的固体。混合物被提供给二价去除容器312,该容器为反应提供停留时间,为固体去除提供沉降能力,并提供混合以增加二价去除。

36.二价去除处理剂是无机碱的水溶液,如钠或钾的碳酸盐或氢氧化物,或其混合物。可以将水相的ph增加到约8以上,以使二价离子作为盐沉淀。蒸馏塔底流体中呈溶液的钙和其它二价离子(如果有的话)与二价去除处理剂反应并沉淀。固体收集在二价去除容器中用于处置。可以提供混合器323,如上述任何混合器,以彻底混合成分。

37.二价去除段306将二价物质转化为固体。从二价去除容器312的下部去除含固体流318。替代地或附加地,可以过滤二价去除容器312中的流体,例如通过使用带有过滤器的泵循环回路进行过滤。泵循环回路也可以具有混合组件,如静态混合器和喷射混合器。

38.再循环管线362耦接到二价处理容器312,从而将来自蒸馏塔底的再循环流体(可能耗尽了二价物质)带回到蒸发段102。可将ph传感器322耦接到再循环管线362,以控制二价去除处理管线314中试剂的添加。该ph传感器可操作地耦接到二价去除处理控制阀316和/或控制器350。

39.可以提供添加剂添加管线310并将其耦接到二价去除处理容器312,以允许将诸如表面活性剂、缓冲剂、密度和/或粘度调节剂、絮凝剂等添加剂添加到二价去除处理容器312中,以帮助二价去除处理容器中的混合和/或其它加工。还可以通过添加剂添加管线310添

加另外的水以稀释混合物以便更好地混合,并为去除二价物质提供更大的提取体积。

40.在图3的过程300中,替代方案是在二价处理容器中添加进料流106的进料物质。因此,进料管线330可以耦接到再循环管线162,以在通向二价去除容器的再循环管线162处将来自油气回收过程的富二醇进料提供给二醇回收过程300。当采取此类措施时,使用二价处理控制阀316控制314处二价处理剂的添加,使之与进入二价处理容器312的二价物质的总流量相称。如上所指出的,ph传感器322可被用于确定应如何调整二价处理剂的流速。富二醇进料的流量也可以在进料管线106和进料管线330之间分开。

41.可以提供将蒸馏塔底管线162连接到再循环返回管线362的二价处理旁路324。旁路324可以具有控制阀326,其控制通过旁路324和通过二价处理容器312的流量。二价处理旁路324提供了这样的能力,即在期望的时间段内跳过过程300中的二价处理,或者将再循环流162中的流量分流,以使再循环流162的第一部分流至二价去除容器312,而第二部分直接流至再循环返回管线362并流至蒸发容器112而不经受二价处理。

42.图4是概述根据另一个实施方案的方法400的流程图。方法400在许多方面类似于方法200,在此其具有可以包括二价处理的另外方面。在402,类似于上面的操作202,来自二醇再生蒸发器的流体流被导引至容器。在404,酸以类似于上面的操作204的方式被添加到容器中。在406,类似于操作206,混合物被蒸馏以回收含有有机酸的塔顶流和塔底流。在408,塔底流任选地与二价处理添加剂混合以形成二价耗尽的流。添加剂是使钙和其它二价物质从塔底流中分离出来的试剂,通常为固体。二价处理添加剂可以是提高塔底流的ph以使二价物质作为盐沉淀的苛性试剂。可以使用试剂如氢氧化钠和氢氧化钾,或其它金属氢氧化物、氢氧化铵、金属碳酸盐(如碳酸钠和碳酸钾)、硼酸钠(硼砂)、磷酸钠等。

43.在409,塔底流或其一部分可任选地与来自蒸发器的流体流直接混合,以帮助提高流的ph以去除二价。控制器可以基于例如从蒸发器获得的流体流的密度或粘度来控制与塔底流混合的或提供给酸处理的流体流的量。在一个实施方案中,如果流体流的性质达到第一阈值,则没有流体流从蒸发器中被抽出。如果流体流性质在第一阈值和第二阈值之间,则流体流的第一部分可以被导引至酸处理并且第二部分被导引至二价去除,这取决于流体流性质与第二阈值的接近程度。如果流体流性质达到第二阈值,则没有流体流被导引至二价去除。也可以使用其它控制方案。

44.任选地,在410,全部或部分塔底流可绕过二价处理被导引至二醇再生蒸发器。在412,二价耗尽的流被导引至二醇再生蒸发器,从而使最初从蒸发器中抽出的、未通过酸处理和任选的二价去除处理去除的流体部分返回。因此,返回的部分不含有机酸盐和任选的二价物质。

45.图5是例示根据另一个实施方案的过程500的过程图。过程500与过程300类似,并可用于实践方法200和400。过程500与过程300的不同之处在于过程500具有带有多个二醇再生蒸发器的二醇分离段502。在图5的版本中,过程500具有两个蒸发器,第一蒸发器502a和第二蒸发器502b,它们类似于图1和3的蒸发器102。每个都在液体区保持热二醇体积。富二醇进料流510被示出为在两个蒸发器502a和502b之间分开,但是可以为每个蒸发器提供专用的进料流。每个蒸发器均具有泵和各自的第一和第二泵循环管线519a和519b。应注意,本文所述的任何或所有二醇蒸发分离器可以是闪蒸分离器,其中二醇和水在热体积的含二醇液体中被闪蒸。

46.每个泵循环管线519a和519b中的一部分流均可以利用各自的清洗进料控制阀516a和516b来导引至酸处理容器132。清洗进料控制阀516a/b可操作地耦接到控制器550,控制器550可以控制何时将每个流导引至酸处理容器132,以及每个流中有多少被导引至酸处理容器132。因此,酸处理容器132可以在加工来自第一二醇再生蒸发器的第一清洗流和加工来自第二二醇再生蒸发器的第二清洗流之间交替。可替代地,酸处理容器132可以同时加工来自第一二醇再生蒸发器的第一清洗流和来自第二二醇再生蒸发器的第二清洗流。在所有上述情况下,清洗流都是包含盐、二醇和可能的水的液体流。

47.在每个各自的泵循环管线519a和519b中流动的物质的一部分可以通过各自的第一和第二处置控制阀530a和530b被导引至处置容器128(图1)。耦接到各自的第一和第二泵循环管线519a和519b的第一和第二传感器525a和525b可被用来确定何时将清洗物质从各自的泵循环管线519a和519b处置掉或导引至处理和回收。传感器的实施方案包括密度和粘度传感器。

48.如同在过程100和300中一样,被导引至处理的清洗物质被收集到单个进料管线中并被导引至酸处理容器132。在此,进入酸处理容器132的清洗物质可以来自第一蒸发器502a、第二蒸发器502b或同时来自两者。图5的酸处理过程与图1和图3的酸处理过程相同,过程500包括过程300的二价去除处理。在这种情况下,提供了二价处理流出物控制阀514来控制来自二价去除容器的流出物的流速。也可利用二价处理流出物控制阀514来通过关闭该二价处理流出物控制阀514来迫使所有流动的物质流经旁路管线324的二价去除。

49.控制器550控制过程500的运行。控制器550可操作地耦接到过程500中的各个控制阀508a、508b、516a、516b、138、178、316、326和514,并且调节过程500的各个单元的运行。通往酸处理容器132的流动的清洗流的平衡、循环和定时由控制器550控制,并且可以基于传感器525a和525b的读数。通往酸处理容器132的流动的清洗物质可以受到酸处理容器132的酸处理能力的限制,例如可通过将进入容器132的流速保持在最高值以下来进行限制。附加地或替代地,通往酸处理容器132的流动的清洗物质可受到蒸馏塔148的容量的限制。附加地或替代地,通往酸处理容器132的流动的清洗物质可以受到二价去除容器312的容量,例如通过二价去除容器312的流速的限制。如果超过任何处理单元的容量并且泵循环519a或519b的粘度超出容差范围,则可使清洗物质从任一泵循环流至处置容器128,以加速去除增加泵循环519a和b中的密度或粘度的盐或其它物质。控制器550还可通过操纵进料控制阀508a和b来控制蒸发器502a和b的总进料速率。再循环的量可以由控制阀514和326操纵,以确保进料流510不被限制于流向蒸发器502a和b。

50.虽然前述内容针对本发明的实施方案,但是在不脱离本公开的基本范围的情况下,可以设计出本公开的其它和进一步的实施方案,并且本公开的范围由所附权利要求书来确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1