一种石墨烯聚醚酮酮复合材料及其制备方法和应用与流程

1.本发明涉及一种石墨烯聚醚酮酮复合材料及其制备方法和应用。

背景技术:

2.在油气开发领域,井下工具及其核心敏感器件(如电磁流量计电极等)大多为金属材料制造而成,虽然金属材料的强度高、导电性能好,但其耐腐蚀能力有限,并不能适于油田井下苛刻环境如强酸、强碱等环境下使用。例如,采用co2多级混相驱油以提高原油采收率时,co2溶解于油田水介质中会引起金属设备腐蚀破坏;另外,现有技术中,大多数油田采用三次采油技术来提高原油采收率,三元复合驱体系注入地层后,随着地层温度、压力、离子组成和注入体系ph值等因素的变化,尤其是无机碱环境、无机盐溶液等诱发金属发生的电化学反应,也会造成金属钻采设备表面发生腐蚀。油气开发设备的腐蚀已极大地增加了井下作业的成本,并严重影响了油田釆油业的进一步发展。如何改善或解决油气开发设备核心敏感器件(如流量计电极)在井下苛刻环境腐蚀性介质(油、气、水中)中发生破坏而影响其功能的稳定发挥,已成为油气流量测控技术的瓶颈问题,因此,对于导电、耐磨且耐腐蚀材料的开发对于我国油田开发的发展至关重要。

技术实现要素:

3.鉴于现有技术中存在的技术缺陷和技术弊端,本发明实施例提供至少部分地解决现有技术中存在的技术问题的一种石墨烯聚醚酮酮复合材料及其制备方法和应用。

4.作为本发明实施例的一个方面,涉及一种石墨烯聚醚酮酮复合材料,所述石墨烯聚醚酮酮复合材料的导电性能为0.01s/cmˉ100s/cm;

5.所述石墨烯的片层数目为多层,所述聚醚酮酮分布于各石墨烯片层之间;

6.所述石墨烯在复合材料中的体积百分比为6%ˉ35%;

7.所述聚醚酮酮由以下原料制备:对苯二甲酰氯、二苯醚、n-n二甲基甲酰胺、极性非质子溶剂和三氟化硼;其中,各组分的重量份为:

[0008][0009]

所述聚醚酮酮的合成温度范围为-30℃ˉ15℃。

[0010]

在一个具体实施例中,可以是,所述极性非质子溶剂为二氯甲烷,二氯乙烷,二甲亚砜和丙酮中的一种或多种。

[0011]

在一个具体实施例中,可以是,所述石墨烯的片层数目不超过5层。

[0012]

在一个具体实施例中,可以是,所述石墨烯聚醚酮酮复合材料是通过及时导热的程序化分散方式将石墨烯均匀分散于n-n二甲基甲酰胺和极性非质子溶剂中,并通过聚合反应将石墨烯携载进入聚醚酮酮基体实现石墨烯和聚醚酮酮混合。

[0013]

在一个具体实施例中,可以是,所述及时导热的程序化分散方式包括预设合成温度范围内超声分散、机械搅拌分散交替的方式,或者,预设合成温度范围内超声分散、机械搅拌和静止散热交替的方式。

[0014]

作为本发明实施例的另一个方面,涉及一种石墨烯聚醚酮酮复合材料制备方法,包括:

[0015]

将石墨烯加入到极性非质子溶剂中采用及时导热的程序化分散方式进行分散处理后,与对苯二甲酰氯和二苯醚进行混合,得到溶液a;

[0016]

将加入石墨烯的n-n二甲基甲酰胺采用及时导热的程序化分散方式进行分散处理,得到的溶液b与溶液a混合后搅拌处理,或者将n-n二甲基甲酰胺与溶液a混合后搅拌处理,得到溶液c;

[0017]

在温度低于10℃条件下,在溶液c中加入三氟化硼;

[0018]

在温度为20-25℃条件下,继续搅拌获得石墨烯聚醚酮酮复合材料胶体;

[0019]

将所述石墨烯聚醚酮酮复合材料胶体进行干燥、粉碎、清洗,得到石墨烯聚醚酮酮复合材料粉体;

[0020]

将石墨烯聚醚酮酮复合材料粉体进行成型处理。

[0021]

在一个具体实施例中,可以是,所述溶液c的具体制备步骤包括:

[0022]

将第一预设量的石墨烯按照预设的分配比例分别加入到极性非质子溶剂和n-n二甲基甲酰胺中,采用及时导热的程序化分散方式进行分散处理,得到溶液a’和溶液b;

[0023]

将溶液a’与对苯二甲酰氯和二苯醚进行混合,得到溶液a;

[0024]

将溶液a与溶液b混合后搅拌处理,得到溶液c;

[0025]

或,

[0026]

将第二预设量的石墨烯加入到极性非质子溶剂中,采用及时导热的程序化分散方式进行分散处理,得到溶液a;

[0027]

将溶液a与对苯二甲酰氯和二苯醚进行混合,得到溶液b;

[0028]

将n-n二甲基甲酰胺与溶液b混合后搅拌处理,得到溶液c。

[0029]

在一个具体实施例中,可以是,所述石墨烯分散处理的分散时间为1hˉ8h。

[0030]

在一个具体实施例中,可以是,所述及时导热的程序化分散方式包括预设合成温度范围内超声分散、机械搅拌分散交替的方式,或者,预设合成温度范围内超声分散、机械搅拌和静止散热交替的方式。

[0031]

在一个具体实施例中,可以是,所述预设合成温度范围为-5℃ˉ25℃。

[0032]

在一个具体实施例中,可以是,所述成型处理是指放电等离子烧结成型处理。

[0033]

作为本发明实施例的第三个方面,涉及一种聚醚酮酮,包括如下重量份数的组分:

[0034][0035]

作为本发明实施例的第四个方面,涉及一种上述石墨烯聚醚酮酮复合材料在制备导电的电气装置中的应用。

[0036]

作为本发明实施例的第五个方面,涉及一种上述石墨烯聚醚酮酮复合材料在制备电磁装置的电极中的应用。

[0037]

本发明实施例至少实现了如下技术效果:

[0038]

1、本发明提供的石墨烯聚醚酮酮复合材料,其基体为耐磨耐腐蚀且具有高力学性能的pekk,其导电相为高导电性能的石墨烯,石墨烯分散均匀,与pekk基体界面连接效果好,改善了石墨烯的分散性和稳定性,二者结合赋予石墨烯聚醚酮酮复合材料整体上具有高导电性、高耐磨性和高耐腐蚀性的综合性能。

[0039]

2、本发明提供的石墨烯聚醚酮酮复合材料的其制备方法,采用及时导热的程序化分散方法使石墨烯在制备pekk所需的n-n二甲基甲酰胺和极性非质子溶剂中实现充分均匀分散,并且,采用原位聚合方式实现pekk基体大分子链和石墨烯导电相在分子水平上进行混合,使石墨烯和基体界面连接效果好,石墨烯在pekk基体中的分散性得以有效提高,因此所制备的复合材料为性能均一的均相材料。

[0040]

3、本发明提供的石墨烯聚醚酮酮复合材料的制备方法,在采用原位聚合路线的基础上,通过放电等离子烧结的成型工艺保证了石墨烯不会在空气中发生氧化而导致导电性被削弱,从而保证石墨烯/pekk复合材料具有较高的导电性能。

[0041]

4.本发明提供的石墨烯聚醚酮酮复合材料的制备方法,其制备工艺简单,合成温度较低,降低了对制备设备的要求,提高了制备效率,节省了制备成本。

[0042]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所记载的结构来实现和获得。

[0043]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

[0044]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0045]

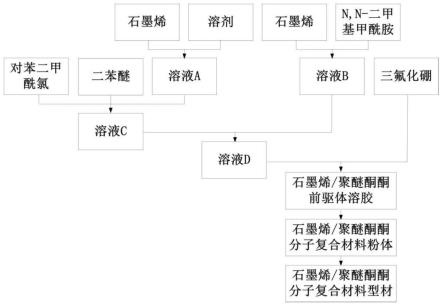

图1是本发明实施例提供的一种石墨烯聚醚酮酮复合材料的制备方法的工艺流程图。

[0046]

图2是本发明提供的另一种石墨烯聚醚酮酮复合材料的制备方法的工艺流程图。

具体实施方式

[0047]

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

[0048]

下面分别对本发明实施例提供的石墨烯聚醚酮酮复合材料及其制备方法和应用的各种具体实施方式进行详细的说明。

[0049]

本发明的发明人发现,石墨烯(graphene)作为具有极为优异的力学、电学、光学和微观量子性质等性能,被称为“材料之王”,而已知的聚芳醚酮材料具有较强的耐腐蚀性能,将石墨烯和聚芳醚酮材料引入同一种材料中制备聚芳醚酮复合材料,可以为解决上述问题提供一种有效途径。本发明的发明人尝试采用现有技术中的聚芳醚酮类复合材料,例如,石墨烯/聚醚醚酮复合材料和石墨烯/导电聚合物的复合材料。但是,发明人通过进一步的技术实践发现,现有技术中采用熔融共混(例如,中国专利cn109021494a、cn110819065a和cn109627679a)和溶液混合法成形(例如,中国专利cn108641111a)的方法制备的石墨烯/peek复合材料,由于熔融共混法中基体熔融状态粘度太高、溶液混合法中基体在溶剂中的溶解能力有限等因素,石墨烯在peek基体中的分散量有限,并且由于石墨烯的团聚现象严重很难实现在基体中的均匀分散,因此导致复合材料导电能力有限且性能不均匀,同时也存在力学性能显著下降的问题。另外现有技术中介绍的的双网络peek复合材料(例如,中国专利cn110527247a)制备中,peek基体的原位合成温度要求在300℃以上,材料制备工艺对设别要求高,且能耗高,并且在此温度以上,石墨烯容易发生氧化进而削弱其导电性能。还有的技术中(例如,中国专利cn105086740a),石墨烯是在peek聚合反应末期引入的,即在peek发生初步聚合生成前驱体凝胶后引入的,这会造成石墨烯在peek基体中的分散能力有限,材料导电能力有限。

[0050]

另外,中国专利cn106810675a提供了一种石墨烯复合导电材料及其制备方法。该技术使用原位聚合法制备石墨烯和导电聚合物的复合材料。该技术将石墨烯引入聚苯乙烯磺酸钠盐水溶液中,且分散技术简单;该技术中石墨烯添加量较少,材料的导电性在很大程度上依赖导电聚合物,而导电聚合物的导电性能不稳定,环境湿度和温度变化都是影响其导电性能变化的重要因素,因此所制备的复合导电材料的导电性能的稳定性有待提高。

[0051]

本发明的发明人发现,聚醚酮酮(pekk)作为一种聚芳醚酮材料,其同样具有高承载能力、高耐磨性、高耐热性、高耐油耐酸碱性等一系列优良特性,是一种可应用于恶劣工程环境的特种工程高分子材料。并且,与聚醚醚酮(peek)材料相比较,pekk材料具有更高的转变温度、高温熔体黏度较低,因此,更适合做复合材料基体;同时,pekk材料的结晶速度更慢,因此,可加工性更好。

[0052]

基于此,本发明发明人为了克服现有聚芳醚酮类复合材料技术不足,提供了一种石墨烯聚醚酮酮复合材料,其具有良好的导电性能,同时具有耐酸碱耐油污腐蚀和耐摩擦磨损的综合性能,所提供的材料制备方法工艺简单,成本低。所制备材料可用于在井下苛刻环境的腐蚀性介质中工作的开发设备的制备,尤其是电磁流量计电极等油气开发设备的核心敏感器件的制备。

[0053]

本发明的发明人根据实验发现,由于石墨烯的二维纳米结构,将其在溶液中分散

处理时往往需要长时间的机械搅拌或者超声处理,这将导致分散体系温度升高粘度增大而削弱石墨烯在溶液中的分散能力。石墨烯在小分子单体中的溶解分散能力会显著高于已初步形成大分子结构的前驱体溶胶。因此,不同于常规石墨烯复合材料原位聚合制备方法中将原料反应形成前驱体溶胶后引入石墨烯的方式,本发明实施例中,首先通过及时导热的程序化分散方式将石墨烯分别充分分散在制备基体所需的n-n二甲基乙酰胺和溶剂中,然后进行pekk基体的聚合反应,从而实现石墨烯片层和基体大分子链分子级别的混合,可有效提高高石墨烯在基体中的分散量和分散的均匀性,从而提高复合材料的导电性能且保持耐磨耐腐蚀的性能。

[0054]

作为本发明实施例的一个方面,提供一种石墨烯聚醚酮酮复合材料,所述石墨烯聚醚酮酮复合材料的导电性能为0.01s/cmˉ100s/cm;

[0055]

所述石墨烯的片层数目为多层,所述聚醚酮酮分布于各石墨烯片层之间;

[0056]

所述石墨烯在复合材料中的体积百分比为6%ˉ35%;

[0057]

所述聚醚酮酮由以下原料制备:对苯二甲酰氯、二苯醚、n-n二甲基甲酰胺、极性非质子溶剂和三氟化硼;其中,各组分的重量份为:

[0058][0059]

所述聚醚酮酮的合成温度范围为-30℃ˉ15℃。

[0060]

在一个或一些可选的实施例中,本发明实施例提供的石墨烯聚醚酮酮复合材料中,极性非质子溶剂为二氯甲烷,二氯乙烷,二甲亚砜和丙酮中的一种或多种。

[0061]

在一个或一些可选的实施例中,本发明实施例提供的石墨烯聚醚酮酮复合材料中,所述石墨烯的片层数目不超过5层。

[0062]

在一个或一些可选的实施例中,本发明实施例提供的石墨烯聚醚酮酮复合材料中,所述石墨烯聚醚酮酮复合材料是通过及时导热的程序化分散方式将石墨烯均匀分散于n-n二甲基甲酰胺和极性非质子溶剂中,并通过聚合反应将石墨烯携载进入聚醚酮酮基体实现石墨烯和聚醚酮酮混合。

[0063]

在一个或一些可选的实施例中,本发明实施例提供的石墨烯聚醚酮酮复合材料中,所述及时导热的程序化分散方式包括预设合成温度范围内超声分散、机械搅拌分散交替的方式,或者,预设合成温度范围内超声分散、机械搅拌和静止散热交替的方式。

[0064]

作为本发明实施例的另一个方面,提供一种上述实施例所描述的石墨烯聚醚酮酮复合材料制备方法,包括:

[0065]

将石墨烯加入到极性非质子溶剂中采用及时导热的程序化分散方式进行分散处理后,与对苯二甲酰氯和二苯醚进行混合,得到溶液a;

[0066]

将加入石墨烯的n-n二甲基甲酰胺采用及时导热的程序化分散方式进行分散处

理,得到的溶液b与溶液a混合后搅拌处理,或者将n-n二甲基甲酰胺与溶液a混合后搅拌处理,得到溶液c;

[0067]

在温度低于10℃条件下,在溶液c中加入三氟化硼;

[0068]

在温度为20-25℃条件下,继续搅拌获得石墨烯聚醚酮酮复合材料胶体;

[0069]

将所述石墨烯聚醚酮酮复合材料胶体进行干燥、粉碎、清洗,得到石墨烯聚醚酮酮复合材料粉体;

[0070]

将石墨烯聚醚酮酮复合材料粉体进行成型处理。

[0071]

在一个或一些可选的实施例中,所述溶液c的具体制备步骤包括:

[0072]

将第一预设量的石墨烯按照预设的分配比例分别加入到极性非质子溶剂和n-n二甲基甲酰胺中,采用及时导热的程序化分散方式进行分散处理,得到溶液a’和溶液b;

[0073]

将溶液a’与对苯二甲酰氯和二苯醚进行混合,得到溶液a;

[0074]

将溶液a与溶液b混合后搅拌处理,得到溶液c;

[0075]

或,

[0076]

将第二预设量的石墨烯加入到极性非质子溶剂中,采用及时导热的程序化分散方式进行分散处理,得到溶液a;

[0077]

将溶液a与对苯二甲酰氯和二苯醚进行混合,得到溶液b;

[0078]

将n-n二甲基甲酰胺与溶液b混合后搅拌处理,得到溶液c。

[0079]

在一个或一些可选的实施例中,所述石墨烯分散处理的分散时间为1hˉ8h。

[0080]

在一个或一些可选的实施例中,所述及时导热的程序化分散方式包括预设合成温度范围内超声分散、机械搅拌分散交替的方式,或者,预设合成温度范围内超声分散、机械搅拌和静止散热交替的方式。

[0081]

在一个或一些可选的实施例中,所述预设合成温度范围为-5℃ˉ25℃。

[0082]

在一个或一些可选的实施例中,所述成型处理是指放电等离子烧结成型处理。

[0083]

基于同一发明构思,本发明实施例还提供一种聚醚酮酮,包括如下重量份数的组分:

[0084][0085]

基于同一发明构思,本发明实施例还提供一种上述实施例所描述的石墨烯聚醚酮酮复合材料在制备导电的电气装置中的应用。

[0086]

基于同一发明构思,本发明实施例还提供一种上述实施例所描述的石墨烯聚醚酮酮复合材料在制备电磁装置的电极中的应用。

[0087]

下面结合实施例对本发明提供的石墨烯聚醚酮酮复合材料及其制备方法和应用进行详细的说明:

[0088]

实施例1

[0089]

一种导电且耐蚀耐磨的石墨烯聚醚酮酮复合材料及其制备方法,pekk基体的原料各组分重量分数如表1所示;石墨烯的片层数为5层,其在分子复合材料中的体积百分数为15%。制备过程包括以下步骤:

[0090]

在25℃下,将石墨烯总量的三分之一分散在n-n二甲基甲酰胺中,超声分散15min后静止5分钟、机械搅拌15min后静止5分钟,按此周期重复3次,时间共计2h;同时将石墨烯总量的三分之二散在二甲亚砜中,超声分散15min后静止5分钟、机械搅拌15min后静止5分钟,按此周期重复3次,时间共计2h。

[0091]

将对苯二甲酰氯和二苯醚进行混合,加入石墨烯在二甲亚砜中的分散液,温度降到10℃时,加入石墨烯在n-n二甲基甲酰胺中的分散液,然后加入三氟化硼;升至室温后搅拌4h获得石墨烯聚醚酮酮复合材料溶胶。

[0092]

将上述石墨烯聚醚酮酮复合材料溶胶干燥、粉碎、清洗后获得分子复合材料粉体;粉体熔融温度为260℃;

[0093]

将粉体通过放电等离子烧结在240℃、10mpa压力下热压成型为板材。

[0094]

表1 pekk原料中各组分的重量分数

[0095][0096]

实施例2

[0097]

一种导电且耐蚀耐磨的石墨烯聚醚酮酮复合材料及其制备方法,pekk基体的原料各组分重量分数如表2所示;石墨烯的片层数为3层,其在分子复合材料中的体积百分数为30%。制备过程包括以下步骤:

[0098]

在0℃下,将石墨烯总量的四分之一分散在n-n二甲基甲酰胺中,超声分散30min后机械搅拌15min,按此周期重复8次,时间共计6h;同时将石墨烯总量的四分之三散在二氯甲烷中,超声分散30min后机械搅拌15min,按此周期重复8次,时间共计6h。

[0099]

将对苯二甲酰氯和二苯醚进行混合,加入石墨烯在二氯甲烷中的分散液,温度降到-30℃时,加入石墨烯在n-n二甲基甲酰胺中的分散液,然后加入三氟化硼;升至室温后搅拌26h获得石墨烯聚醚酮酮复合材料溶胶。

[0100]

将上述石墨烯聚醚酮酮复合材料溶胶干燥、粉碎、清洗后获得分子复合材料粉体;粉体熔融温度为360℃;

[0101]

将粉体在340℃、15mpa压力下通过放电等离子烧结成型为棒料。

[0102]

表2 pekk原料中各组分的重量分数

[0103]

[0104]

实施例3

[0105]

一种导电且耐蚀耐磨的石墨烯聚醚酮酮复合材料及其制备方法,pekk基体的原料各组分重量分数如表3所示;石墨烯的片层数为4层,其在分子复合材料中的体积百分数为10%。制备过程包括以下步骤:

[0106]

在10℃下,将石墨烯分散在二氯乙烷中,超声分散30min后机械搅拌30min,按此周期重复4次,时间共计4h。

[0107]

将对苯二甲酰氯和二苯醚进行混合,加入石墨烯在二氯乙烷中的分散液,温度降到-20℃时,加入在n-n二甲基甲酰胺,然后加入三氟化硼;升至室温后搅拌18h获得石墨烯聚醚酮酮复合材料溶胶。

[0108]

将上述石墨烯聚醚酮酮复合材料溶胶干燥、粉碎、清洗后获得分子复合材料粉体;粉体熔融温度为320℃;

[0109]

将粉体通过放电等离子烧结成型为t形件。

[0110]

表3 pekk原料中各组分的重量分数

[0111][0112]

实施例4

[0113]

一种导电且耐蚀耐磨的石墨烯聚醚酮酮复合材料及其制备方法,pekk基体的原料各组分重量分数如表4所示;石墨烯的片层数为5层,其在分子复合材料中的体积百分数为20%。制备过程包括以下步骤:

[0114]

在5℃下,将石墨烯总量的六分之一分散在n-n二甲基甲酰胺中,超声分散10min后机械搅拌10min,按此周期重复6次,时间共计2h;同时将石墨烯总量的六分之五散在丙酮中,超声分散10min后机械搅拌10min,按此周期重复6次,时间共计2h。

[0115]

将对苯二甲酰氯和二苯醚进行混合,加入石墨烯在丙酮中的分散液,温度降到0℃时,加入石墨烯在n-n二甲基甲酰胺中的分散液,然后加入三氟化硼;升至室温后搅拌4h获得石墨烯聚醚酮酮复合材料溶胶。

[0116]

将上述石墨烯聚醚酮酮复合材料溶胶干燥、粉碎、清洗后获得分子复合材料粉体;粉体熔融温度为300℃;将粉体通过放电等离子烧结在280℃、12mpa压力下热压成型为板材。

[0117]

表4 pekk原料中各组分的重量分数

[0118][0119]

实施例5

[0120]

一种导电且耐蚀耐磨的石墨烯聚醚酮酮复合材料及其制备方法,pekk基体的原料各组分重量分数如表5所示;石墨烯的片层数为4层,其在分子复合材料中的体积百分数为

25%。制备过程包括以下步骤:

[0121]

在15℃下,将石墨烯总量的四分之一分散在n-n二甲基甲酰胺中,超声分散10min后机械搅拌10min,按此周期重复6次,时间共计2h;同时将石墨烯总量的四分之三散在二氯乙烷,超声分散10min后机械搅拌10min,按此周期重复6次,时间共计2h。

[0122]

将对苯二甲酰氯和二苯醚进行混合,加入石墨烯在二氯乙烷中的分散液,温度降到-5℃时,加入石墨烯在n-n二甲基甲酰胺中的分散液,然后加入三氟化硼;升至室温后搅拌15h获得石墨烯聚醚酮酮复合材料溶胶。

[0123]

将上述石墨烯聚醚酮酮复合材料溶胶干燥、粉碎、清洗后获得分子复合材料粉体;粉体熔融温度为300℃;

[0124]

将粉体通过放电等离子烧结在280℃、12mpa压力下热压成型为板材。

[0125]

表5 pekk原料中各组分的重量分数

[0126][0127]

对比例1

[0128]

称市售pekk材料,倒入特质模具中,在10mpa的压力下压片处理,得到pekk板材。

[0129]

采用下述方法对上述实施例1-5以及对比例1提供的材料进行导电性能、耐磨损性能和耐腐蚀性能进行测试:

[0130]

通过四探针电流法进行导电性测试,具体的可以是,在环境温度设定为37

±

0.5℃条件下,对实施例1-5以及对比例1提供的材料测定电阻值r,同时测量材料的长度l以及截面积s,利用公式r=ρl/s计算电阻率ρ值,根据公式ρ=1/σ计算电导率σ,所得结果如表6所示;

[0131]

在环境温度设定为37

±

0.5℃条件下:采用球盘摩擦计(csm仪器,peseux,switzerland),对实施例1-5以及对比例1提供的材料,施加接触压力为37mpa,滑动摩擦24h后,计算磨损率,所得结果如表6所示;

[0132]

在环境温度设定为37

±

0.5℃条件下,将实施例1-5以及对比例1提供的材料分别在10wt.%的硫酸溶液中浸泡7天后,计算质量损失率数值,所得结果如表6所示;

[0133]

根据表6所示,本发明实施例提供的本发明提供的石墨烯聚醚酮酮复合材料具有良好的导电性能、耐磨损性能以及耐腐蚀性能。

[0134]

表6材料性能测试结果表

[0135][0136]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1