一种硅烷改性聚氨酯树脂及其制备方法和用途与流程

1.本发明属于硅烷改性树脂技术领域,具体涉及一种硅烷改性聚氨酯树脂及其制备方法和用途。

背景技术:

2.硅烷改性聚氨酯是一种新型聚氨酯材料。与传统聚氨酯材料相比,同样具有聚醚与氨基甲酸酯的主链结构,具有强度高,耐冲击,抗撕裂等特点,不同的是端基官能团为可水解的硅氧烷,可湿气固化的同时,避免了由异氰酸酯基团(nco基团)与水反应引起的气泡问题;另外,这种弱极性高键能的有机硅链段的引入,使得硅烷改性聚氨酯对多种基材均具有优异的附着力,非常适合应用于单组分湿气固化的胶粘剂与密封胶领域。

3.目前,国内外文献报道的硅烷改性聚氨酯树脂的制备方法主要有两种:一种是用聚醚多元醇与一定量的异氰酸酯单体反应,制备nco封端的预聚体,然后用含活泼氢的氨基或巯基硅烷对其进行封端改性;另一种是用聚醚多元醇与一定量的异氰酸酯反应,制备oh封端预聚体,然后再用含有nco的硅烷对其进行封端改性,或直接用nco硅烷与大分子量聚醚多元醇进行封端改性。

4.例如,专利文献us4222925a中公开了一种使用氨基硅氧烷与nco封端的聚氨酯预聚体反应,制得硅烷改性聚氨酯树脂的方法,但是该方法制得的硅烷改性聚氨酯,采用无规共聚的方法,分子量分布宽,粘度大,且存在大量游离的异氰酸酯单体,储存稳定性差,不利于实际使用。

5.专利文献cn1229804a公开了另一种使用含nco硅烷与羟基封端聚氨酯预聚体反应,制得硅烷改性聚氨酯树脂的方法,但是该方法制备的硅烷改性聚氨酯树脂,结构可控性差,对分子量的控制依赖于使用大分子量的聚醚多元醇与异氰酸酯的扩链反应以获得的羟基封端的预聚体,树脂的机械性能有限,很难得到具有高强度,高模量、高伸长率的树脂。另外,第一步反应引入的异氰酸酯单体与第二步反应引入的含有nco的硅烷很难完全消耗,残余的含有nco单体对树脂的存储稳定性产生很大影响。

6.专利文献cn11214295a公开了一种制备高稳定性端硅烷基聚合物树脂的制备方法,该方法通过引入小分子二元醇二元胺使羟基封端的预聚体反应更为彻底以提高树脂稳定性,但是第二步反应同样会产生游离的含有nco的硅烷单体,并不能真正解决树脂存储稳定性的问题,且小分子二元醇与二元胺的引入会影响树脂的机械性能。

7.专利文献cn102015811a公开了一种制备硅烷化聚醚嵌段聚氨酯的方法,该方法通过合成具有aba嵌段结构的聚醚多元醇,再与含有nco的硅氧烷反应,得到具有aba嵌段结构的硅烷改性聚氨酯,但是该方法制备的硅烷改性聚氨酯,硬段含量低,树脂模量低,很难得到高强度高模量的树脂。

技术实现要素:

8.因此,本发明要解决的技术问题在于克服现有技术中的硅烷改性聚氨酯树脂的分

子量分布宽、粘度大,结构可控性差,存储稳定性差,树脂模量低、机械性能差等缺陷,从而提供一种硅烷改性聚氨酯树脂及其制备方法和用途。

9.为此,本发明提供如下技术方案:

10.本发明提供一种硅烷改性聚氨酯树脂的制备方法,包括如下步骤:

11.s1,将多元醇聚合物a与异氰酸酯反应至nco基团浓度不再下降,脱除未反应的异氰酸酯单体,得到nco封端的聚氨酯预聚体;

12.s2,将所得nco封端的聚氨酯预聚体与多元醇聚合物b反应,得到具有~aba~嵌段结构的nco封端的聚氨酯预聚体;

13.可选的,将所得具有~aba~嵌段结构的nco封端的聚氨酯预聚体与多元醇聚合物c反应,得到具有~abacaba~嵌段结构的nco封端的聚氨酯预聚体;

14.s3,将所得具有~aba~嵌段结构的nco封端的聚氨酯预聚体或具有~abacaba~嵌段结构的nco封端的聚氨酯预聚体与含有活泼氢的硅氧烷反应,得到具有~aba~嵌段结构或~abacaba~嵌段结构的硅烷改性聚氨酯树脂。

15.可选的,所述步骤s1中采用减压蒸馏脱除未反应的异氰酸酯单体;

16.可选的,所述减压蒸馏温度为150-200℃,压力为0.1-100pa。

17.可选的,所述步骤s1中异氰酸酯中nco基团与多元醇聚合物中oh基团的摩尔比为3.5-5:1;

18.可选的,所述反应温度为70-90℃,反应时间为3-5h;

19.可选的,以反应物原料总质量计,还包括0.01-0.02%的催化剂,所述催化剂为有机锌类金属催化剂。

20.具体地,本发明所述的步骤s1中,多元醇聚合物a在105~120℃,真空脱水2~4h,水含量控制在200ppm以内,待用;在氮气氛围保护下,先异氰酸酯单体加入反应容器内,搅拌预热至反应温度,再将脱水后的多元醇聚合物a缓慢滴加至反应容器中,滴加时间1~2h;nco/oh摩尔比优选为3.5~5/1;反应温度优选为70~90℃;催化剂优选为有机锌类金属催化剂,用量优选为0.01~0.02%;反应时间优选为3~5h。

21.本发明所述的步骤(1)中,反应至nco不再下降时,将所得的nco封端的预聚体按照0.5~10g/min的进料速度进入薄膜蒸发装置,温度优选为150~200℃;压力优选为0.1~100pa;经减压蒸馏后,分离出的异氰酸酯单体可回收利用,最终制得含有低游离单体的nco封端的聚氨酯预聚体,游离异氰酸酯单体含量低于0.2%。

22.可选的,所述步骤s2中,以nco基团和oh基团的摩尔比计,nco封端的聚氨酯预聚体与多元醇聚合物b的nco/oh摩尔比为2.2-2.5:1;

23.以nco基团和oh基团的摩尔比计,具有~aba~嵌段结构的nco封端的聚氨酯预聚体与多元醇聚合物c的nco/oh摩尔比为2.2-2.5:1。

24.可选的,所述反应温度为70-90℃,反应时间为3-5h;

25.可选的,以反应物原料总质量计,还包括0.01-0.02%的催化剂,所述催化剂为有机锌类金属催化剂。

26.具体地,本发明所述的步骤s2中,多元醇聚合物b在105~120℃,真空脱水2~4h,水含量控制在200ppm以内,待用;在氮气氛围保护下,先将步骤s1所得的低游离单体的nco封端的聚氨酯预聚体加入反应容器中,搅拌预热至反应温度,再将脱水后的多元醇聚合物b

缓慢滴加至反应容器中,滴加时间1~2h;nco/oh摩尔比为优选为2.2~2.5/1;反应温度优选为70~90℃;催化剂优选为有机锌类金属催化剂,用量优选为0.01~0.02%;反应时间优选为3~4h;反应结束后,得到具有不同软段~aba~嵌段结构的nco封端聚氨酯预聚体。

27.本发明所述步骤s2中,多元醇聚合物c在105~120℃,真空脱水2~4h,水含量控制在200ppm以内,待用;在氮气氛围保护下,先将步骤(2)所得的具有不同软段~aba~嵌段结构的nco封端聚氨酯预聚体加入反应容器中,搅拌预热至反应温度,再将脱水后的多元醇聚合物c缓慢滴加至反应容器中,滴加时间1~2h;nco/oh摩尔比为优选为2.2~2.5/1;反应温度优选为70~90℃;催化剂优选为有机锌类金属催化剂,用量优选为0.01~0.02%;反应时间优选为3~4h;反应结束后,得到具有不同软段~abacaba~嵌段结构的nco封端聚氨酯预聚体。

28.可选的,所述步骤s3中,以nco基团与硅氧烷活泼氢的摩尔比计,具有~aba~嵌段结构的nco封端的聚氨酯预聚体或具有~abacaba~嵌段结构的nco封端的聚氨酯预聚体与含有活泼氢的硅氧烷的用量比为1:1.2-1.5;

29.可选的,反应温度为70-90℃,反应时间为1-2h;

30.可选的,以反应物原料总质量计,还包括0.1-0.2%的催化剂,所述催化剂为有机锌类金属催化剂。

31.具体地,本发明所述的步骤(3)中,将步骤(2)所得的得到具有不同软段~aba~或~abacaba~嵌段结构的nco封端聚氨酯预聚体与含有活泼氢的硅氧烷反应,硅烷用量优选为nco/硅氧烷摩尔比1/1.2~1.5;反应温度优选为70~90℃;反应时间优选为1~2h;最终得到具有~aba~或~abacaba~嵌段结构的硅烷封端聚氨酯树脂。

32.可选的,所述多元醇聚合物a,多元醇聚合物b和多元醇聚合物c独立的选自聚醚多元醇,聚酯多元醇,聚碳酸酯多元醇,聚四氢呋喃多元醇中的至少一种;

33.可选的,所述多元醇聚合物a,多元醇聚合物b和多元醇聚合物c的分子量为1000-30000g/mol;进一步可选的,分子量为4000-20000g/mol;

34.可选的,所述多元醇聚合物a,多元醇聚合物b和多元醇聚合物c在使用前经过脱水处理,含水量控制在200ppm以下;

35.可选的,采用真空脱水,脱水温度为105-120℃,脱水时间为2-4h。

36.可选的,所述异氰酸酯的官能度在2及以上;

37.可选的,所述异氰酸酯为选自脂肪族多异氰酸及其衍生物、脂环族多异氰酸酯及其衍生物,芳香族多异氰酸酯及其衍生物,芳脂族多异氰酸你及其衍生物中的一种或多种。

38.优选的,所述异氰酸酯为1,6-己二异氰酸酯、异佛尔酮二异氰酸酯、二环基甲烷二异氰酸酯、1,4-环己烷二异氰酸酯、二苯基甲烷二异氰酸酯、2,4-甲苯二异氰酸酯、1,5-萘基二异氰酸酯及其含有氨基甲酸酯的二异氰酸酯衍生物中一种或多种;更优选的为1,6-己二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯中的一种或多种。

39.本发明所述的含有活泼氢的硅氧烷选自γ-氨丙基三甲氧基硅烷、γ-氨丙基甲基二甲氧基硅烷、γ-氨丙基三乙氧基硅烷、n-甲基-γ-氨丙基三甲氧基硅烷、n-甲基-γ-氨丙基甲基二甲氧基硅烷、n-甲基-γ-氨丙基三乙氧基硅烷、n-(正丁基)-γ-氨丙基三甲氧基硅烷、n-(正丁基)-γ-氨丙基甲基二甲氧基硅烷、n-(正丁基)-γ-氨丙基三乙氧基硅烷、n-(环己基)-γ-氨丙基三甲氧基硅烷、n-(环己基)-γ-氨丙基甲基二甲氧基硅烷、n-(环己

基)-γ-氨丙基三乙氧基硅烷、苯胺甲基三甲氧基硅烷、苯胺甲基三甲氧基硅烷中的一种或多种,更优选为n-甲基-γ-氨丙基三甲氧基硅烷、n-(正丁基)-γ-氨丙基三甲氧基硅烷、n-(环己基)-γ-氨丙基三甲氧基硅烷中的一种或多种。更优选为γ-氨丙基三甲氧基硅烷、γ-氨丙基甲基二甲氧基硅烷、n-甲基-γ-氨丙基三甲氧基硅烷、n-甲基-γ-氨丙基甲基二甲氧基硅烷、n-(正丁基)-γ-氨丙基三甲氧基硅烷、n-(正丁基)-γ-氨丙基甲基二甲氧基硅烷、n-(环己基)-γ-氨丙基三甲氧基硅烷、n-(环己基)-γ-氨丙基甲基二甲氧基硅烷中的一种或多种。

40.本发明还提供一种上述的制备方法制备得到的硅烷改性聚氨酯树脂。

41.本发明还提供一种上述的硅烷改性聚氨酯树脂在胶黏剂、密封剂、涂料中的应用。

42.所述硅烷改性聚氨酯树脂应用于涂料中,可以改善其附着,耐性。

43.本发明技术方案,具有如下优点:

44.本发明提供的硅烷改性聚氨酯树脂的制备方法,技术路线是第一步采用多元醇聚合物a与异氰酸酯反应合成nco封端预聚体,采用减压蒸馏除去未反应的nco单体,得到低游离单体的聚氨酯预聚体;第二步引入多元醇聚合物b和/或多元醇聚合物c继续反应,得到含有嵌段结构的nco封端预聚体,第一步反应后除去了大部分残留的nco单体,因此第二步反应中得到嵌段结构聚氨酯预聚体分子量分布较窄,结构可控性更强,提高了结构稳定性;第三步,加入能够与nco基团反应的含有活泼氢的硅氧烷,且nco/活泼氢为1:1.2~1.5,硅氧烷过量以保证nco完全或接近完全反应,最终得到具有高稳定性的硅烷改性聚氨酯树脂。本发明采用分步扩链,制得了具有~aba~或~abacaba~嵌段结构的硅烷改性聚氨酯预聚物,分子量分布变窄,结构可控性增强,可以获得更优异的机械性能。

45.本发明提供的硅烷改性聚氨酯树脂,通过本发明提供的方法制备得到,含有极低的游离的异氰酸酯单体,减少储存过程中由于游离异氰酸酯单体与水反应形成大量脲键与氢键作用而引起的粘度大幅度增加,提升了树脂的存储稳定性。

具体实施方式

46.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

47.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

48.为了便于数据之间的对比,本发明以下实施例和对比例中所使用的原料来源如下:

49.1、聚醚多元醇,分子量4000,官能度2,购自科思创,牌号为4200;

50.2、聚醚多元醇,分子量8000,官能度2,购自购自科思创,牌号为8200n;

51.3、聚醚多元醇,分子量12000,官能度2,购自购自科思创,牌号为12200n;

52.4、聚酯多元醇,分子量40000,官能度2,购自华大化学,牌号为cma-4044;

53.5、聚碳酸酯多元醇,分子量4000,官能度2,购自日本东曹,牌号为n-963;

54.6、异氰酸酯mdi,ipdi,hdi,购自万华化学,产品牌号分别为mdi-100,ipdi,hdi;

55.7、γ-氨基丙基三甲氧基硅烷,购自迈图高新材料集团有限公司;

56.8、γ-氨基丙基甲基二甲氧基硅烷,购自迈图高新材料集团有限公司;

57.9、γ-氨基丙基三乙氧基硅烷,购自迈图高新材料集团有限公司;

58.10、γ-异氰酸酯基丙基三甲氧基硅烷,购自迈图高新材料集团有限公司,牌号a-link35;

59.11、有机锌金属催化剂,购自美国领先化学,牌号bicat 3228。

60.实施例1

61.本实施例提供一种硅烷改性聚氨酯树脂,其制备过程如下:

62.聚醚多元醇4200,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为170ppm,备用;取177.6g的ipdi加入反应瓶中,通入氮气保护,边搅拌边预热至80℃,取800g经脱水处理的4200,缓慢滴加入含有ipdi的反应瓶中,滴加时间为1.5h,滴加完毕后加入0.15g催化剂bicat 3228,80℃反应4h,测定nco含量不在下降时,降温冷却至室温,得到nco封端预聚体。将所得预聚体按照5g/min的进料速度,通过薄膜蒸发装置,蒸馏温度设定为180℃,压力设定为100pa,待预聚体完全通过后,分离出低游离单体的nco封端聚氨酯预聚体,测定游离异氰酸酯单体含量为0.12%。

63.聚醚多元醇8200n,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为150ppm,备用;取500g上述步骤所得的低游离单体的nco封端聚氨酯预聚体加入反应瓶中,通入氮气保护,边搅拌边预热至80℃,取391.3g经脱水处理后的8200n,缓慢滴加至反应瓶中,滴加时间为1h,滴加完毕后加入0.09g催化剂bicat 3228,80℃反应4h,测定nco含量不在下降时,加入29.6gγ-氨基丙基三甲氧基硅烷,80℃继续反应1.5h,反应结束后,出料,得到硅烷改性聚氨酯树脂。

64.经测试树脂粘度为29800cps,gpc测定分子量分布为1.31。

65.将上述制得的硅烷改性聚氨酯浇注成2mm厚的胶膜,在标准固化条件23℃,50%湿度条件下固化14天,测试胶膜力学性能。

66.实施例2

67.本实施例提供一种硅烷改性聚氨酯树脂,其制备过程如下:

68.聚醚多元醇4200,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为180ppm,备用;取155.4g的ipdi加入反应瓶中,通入氮气保护,边搅拌边预热至90℃,取800g经脱水处理的4200,缓慢滴加入含有ipdi的反应瓶中,滴加时间为1.5h,滴加完毕后加入0.12g催化剂bicat 3228,90℃反应3h,测定nco含量不在下降时,降温冷却至室温,得到nco封端预聚体。将所得预聚体按照5g/min的进料速度,通过薄膜蒸发装置,蒸馏温度设定为180℃,压力设定为100pa,待预聚体完全通过后,分离出低游离单体的nco封端聚氨酯预聚体,测定游离异氰酸酯单体含量为0.11%。

69.聚醚多元醇12200n,105℃,真空脱水3h,用水分仪测定聚醚多元醇水

含量为140ppm,备用。取500g上述步骤所得的低游离单体的nco封端聚氨酯预聚体加入反应瓶中,通入氮气保护,边搅拌边预热至90℃,取613.7g经脱水处理后的12200n,缓慢滴加至反应瓶中,滴加时间为1.5h,滴加完毕后加入0.11g催化剂bicat 3228,90℃反应3h,测定nco含量不在下降时,加入26.4gγ-氨基丙基三甲氧基硅烷,90℃继续反应1h,反应结束后,出料,得到硅烷改性聚氨酯树脂。

70.经测试树脂粘度为33200cps,gpc测定分子量分布为1.29。

71.将上述制得的硅烷改性聚氨酯浇注成2mm厚的胶膜,在标准固化条件23℃,50%湿度条件下固化14天,测试胶膜力学性能。

72.实施例3

73.本实施例提供一种硅烷改性聚氨酯树脂,其制备过程如下:

74.聚醚多元醇8200n,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为160ppm,备用;取84g的hdi加入反应瓶中,通入氮气保护,边搅拌边预热至70℃,取800g经脱水处理的8200n,缓慢滴加入含有hdi的反应瓶中,滴加时间为1.5h,滴加完毕后加入0.16g催化剂bicat 3228,70℃反应5h,测定nco含量不在下降时,降温冷却至室温,得到nco封端预聚体。将所得预聚体按照5g/min的进料速度,通过薄膜蒸发装置,蒸馏温度设定为180℃,压力设定为100pa,待预聚体完全通过后,分离出低游离单体的nco封端聚氨酯预聚体,测定游离异氰酸酯单体含量为0.12%。

75.聚醚多元醇12200n,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为150ppm,备用。取500g上述步骤所得的低游离单体的nco封端聚氨酯预聚体加入反应瓶中,通入氮气保护,边搅拌边预热至70℃,取287.9g经脱水处理后的12200n,缓慢滴加至反应瓶中,滴加时间为1.5h,滴加完毕后加入0.08g催化剂bicat 3228,70℃反应5h,测定nco含量不在下降时,加入17.6gγ-氨基丙基甲基二甲氧氧基硅烷,70℃继续反应2h,反应结束后,出料,得到硅烷改性聚氨酯树脂。

76.经测试树脂粘度为39200cps,gpc测定分子量分布为1.27。

77.将上述制得的硅烷改性聚氨酯浇注成2mm厚的胶膜,在标准固化条件23℃,50%湿度条件下固化14天,测试胶膜力学性能。

78.实施例4

79.本实施例提供一种硅烷改性聚氨酯树脂,其制备过程如下:

80.聚碳酸脂多元醇n-963,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为170ppm,备用;取177.6g的ipdi加入反应瓶中,通入氮气保护,边搅拌边预热至80℃,取800g经脱水处理的聚碳酸脂多元醇pcdl,缓慢滴加入含有ipdi的反应瓶中,滴加时间为1.5h,滴加完毕后加入0.15g催化剂bicat 3228,80℃反应4h,测定nco含量不在下降时,降温冷却至室温,得到nco封端预聚体。将所得预聚体按照5g/min的进料速度,通过薄膜蒸发装置,蒸馏温度设定为180℃,压力设定为100pa,待预聚体完全通过后,分离出低游离单体的nco封端聚氨酯预聚体,测定游离异氰酸酯单体含量为0.13%。

81.聚醚多元醇8200n,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为150ppm,备用;取500g上述步骤所得的低游离单体的nco封端聚氨酯预聚体加入反应瓶中,通入氮气保护,边搅拌边预热至80℃,取391.3g经脱水处理后的8200n,缓慢

滴加至反应瓶中,滴加时间为1.5h,滴加完毕后加入0.09g催化剂bicat 3228,80℃反应4h,测定nco含量不在下降时,加入29.6gγ-氨基丙基三甲氧基硅烷,80℃继续反应1.5h,反应结束后,出料,得到硅烷改性聚氨酯树脂。

82.经测试树脂粘度为31400cps,gpc测定分子量分布为1.37。

83.将上述制得的硅烷改性聚氨酯浇注成2mm厚的胶膜,在标准固化条件23℃,50%湿度条件下固化14天,测试胶膜力学性能。

84.实施例5

85.本实施例提供一种硅烷改性聚氨酯树脂,其制备过程如下:

86.聚酯多元醇cma-4044,105℃,真空脱水3h,用水分仪测定聚酯多元醇水含量为170ppm,备用;取200g的mdi加入反应瓶中,通入氮气保护,边搅拌边预热至80℃,取800g经脱水处理的cma-4044,缓慢滴加入含有mdi的反应瓶中,滴加时间为1.5h,滴加完毕后加入0.12g催化剂bicat 3228,80℃反应4h,测定nco含量不在下降时,降温冷却至室温,得到nco封端预聚体。将所得预聚体按照5g/min的进料速度,通过薄膜蒸发装置,蒸馏温度设定为180℃,压力设定为100pa,待预聚体完全通过后,分离出低游离单体的nco封端聚氨酯预聚体,测定游离异氰酸酯单体含量为0.12%。

87.聚醚多元醇8200n,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为150ppm,备用;取500g上述步骤所得的低游离单体的nco封端聚氨酯预聚体加入反应瓶中,通入氮气保护,边搅拌边预热至80℃,取386.5g经脱水处理后的8200n,缓慢滴加至反应瓶中,滴加时间为1.5h,滴加完毕后加入0.10g催化剂bicat 3228,80℃反应4h,测定nco含量不在下降时,加入29.2gγ-氨基丙基三甲氧基硅烷,80℃继续反应1.5h,反应结束后,出料,得到硅烷改性聚氨酯树脂。

88.经测试树脂粘度为30500cps,gpc测定分子量分布为1.26。

89.将上述制得的硅烷改性聚氨酯浇注成2mm厚的胶膜,在标准固化条件23℃,50%湿度条件下固化14天,测试胶膜力学性能。

90.实施例6

91.本实施例提供一种硅烷改性聚氨酯树脂,其制备过程如下:

92.聚醚碳酸脂多元醇n-963,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为150ppm,备用;取200g的mdi加入反应瓶中,通入氮气保护,边搅拌边预热至90℃,取400g经脱水处理的聚醚碳酸脂多元醇pcdl,缓慢滴加入含有mdi的反应瓶中,滴加时间为1.5h,滴加完毕后加入0.06g催化剂bicat3228,90℃反应4h,测定nco含量不在下降时,降温冷却至室温,得到nco封端预聚体。将所得预聚体按照5g/min的进料速度,通过薄膜蒸发装置,蒸馏温度设定为180℃,压力设定为100pa,待预聚体完全通过后,分离出低游离单体的nco封端聚氨酯预聚体,测定游离异氰酸酯单体含量为0.13%。

93.聚醚多元醇4200,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为160ppm,备用;取500g上述步骤所得的低游离单体的nco封端聚氨酯预聚体加入反应瓶中,通入氮气保护,边搅拌边预热至90℃,取347.8g经脱水处理后的4200,缓慢滴加至反应瓶中,滴加时间为1.5h,滴加完毕后加入0.09g催化剂bicat 3228,90℃反应4h,nco含量不在下降,得含有~aba~嵌段结构的nco封端聚氨酯预聚体。

94.聚醚多元醇8200n,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为150ppm,备用;取500g上述步骤所得含有~aba~嵌段结构的nco封端聚氨酯预聚体加入反应瓶中,通入氮气保护,边搅拌边预热至90℃,取96.6g经脱水处理后的8200n,缓慢滴加至反应瓶中,滴加时间为1.5h,滴加完毕后加入0.06g催化剂bicat 3228,90℃反应4h,nco含量不在下降时,加入7.31gγ-氨基丙基三甲氧基硅烷,90℃继续反应1.5h,反应结束后,出料,得到含有~abacab~嵌段结构的硅烷改性聚氨酯树脂。

95.经测试树脂粘度为41500cps,gpc测定分子量分布为1.36。

96.将上述制得的硅烷改性聚氨酯浇注成2mm厚的胶膜,在标准固化条件23℃,50%湿度条件下固化14天,测试胶膜力学性能。

97.对比例1

98.本对比例提供一种硅烷改性聚氨酯树脂,其制备过程如下:

99.聚醚多元醇4200,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为170ppm,备用;聚醚多元醇8200n,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为160ppm,备用;取89.1g的ipdi加入反应瓶中,通入氮气保护,边搅拌边预热至80℃,取400g经脱水处理的4200与400g经脱水处理的8200n,搅拌均匀后,加入0.08g催化剂bicat 3228,80℃反应4h,测定nco含量不在下降时,加入69.81gγ-氨基丙基三甲氧基硅烷,80℃继续反应1.5h,反应结束后,出料,得到硅烷改性聚氨酯树脂。

100.经测试树脂粘度为61400cps,gpc测定分子量分布为2.55。

101.将上述制得的硅烷改性聚氨酯浇注成2mm厚的胶膜,在标准固化条件23℃,50%湿度条件下固化14天,测试胶膜力学性能。

102.对比例2

103.本对比例提供一种硅烷改性聚氨酯树脂,其制备过程如下:

104.聚醚多元醇8200n,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为180ppm,备用;取11.1g的ipdi加入反应瓶中,通入氮气保护,边搅拌边预热至80℃,取400g经脱水处理的8200n加入反应瓶中,搅拌均匀后,加入0.08g催化剂bicat 3228,80℃反应4h,测定nco含量不在下降时,加入13.3gγ-异氰酸酯基丙基三甲氧基硅烷,80℃继续反应1.5h,反应结束后,出料,得到硅烷改性聚氨酯树脂。测试树脂粘度为48500cps,gpc测定分子量分布为1.97。

105.将上述制得的硅烷改性聚氨酯浇注成2mm厚的胶膜,在标准固化条件23℃,50%湿度条件下固化14天,测试胶膜力学性能。

106.对比例3

107.本对比例提供一种硅烷改性聚氨酯树脂,其制备过程如下:

108.聚醚多元醇4200,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为170ppm,备用;取177.6g的ipdi加入反应瓶中,通入氮气保护,边搅拌边预热至80℃,取800g经脱水处理的4200,缓慢滴加入含有ipdi的反应瓶中,滴加时间为1.5h,滴加完毕后加入0.15g催化剂bicat 3228,80℃反应4h,测定nco含量不在下降时,降温冷却至室温,得到nco封端预聚体。

109.聚醚多元醇8200n,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为150ppm,备用;取500g上述步骤所得的nco封端聚氨酯预聚体加入反应瓶中,通入氮气保护,边搅拌边预热至80℃,取391.3g经脱水处理后的8200n,缓慢滴加至反应瓶中,滴加时间为1.5h,滴加完毕后加入0.09g催化剂bicat 3228,80℃反应4h,测定nco含量不在下降时,加入29.6gγ-氨基丙基三甲氧基硅烷,80℃继续反应1.5h,反应结束后,出料,得到硅烷改性聚氨酯树脂。

110.经测试树脂粘度为48300cps,gpc测定分子量分布为2.21。

111.将上述制得的硅烷改性聚氨酯浇注成2mm厚的胶膜,在标准固化条件23℃,50%湿度条件下固化14天,测试胶膜力学性能。

112.对比例4

113.本对比例提供一种硅烷改性聚氨酯树脂,其制备过程如下:

114.聚醚多元醇4200,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为170ppm,备用;聚醚多元醇8200n,105℃,真空脱水3h,用水分仪测定聚醚多元醇水含量为150ppm,备用;取177.6g的ipdi加入反应瓶中,通入氮气保护,边搅拌边预热至80℃,取800g经脱水处理的4200,391.3g经脱水处理后的8200n,缓慢滴加入含有ipdi的反应瓶中,滴加时间为1.5h,滴加完毕后加入0.1g催化剂bicat 3228,80℃反应4h,测定nco含量不在下降时,降温冷却至室温,得到nco封端预聚体。将所得预聚体按照5g/min的进料速度,通过薄膜蒸发装置,蒸馏温度设定为180℃,压力设定为100pa,待预聚体完全通过后,分离出低游离单体的nco封端聚氨酯预聚体,测定游离异氰酸酯单体含量为0.14%。加入29.6gγ-氨基丙基三甲氧基硅烷,80℃继续反应1.5h,反应结束后,出料,得到硅烷改性聚氨酯树脂。

115.经测试树脂粘度为49700cps,gpc测定分子量分布为2.78。

116.将上述制得的硅烷改性聚氨酯浇注成2mm厚的胶膜,在标准固化条件23℃,50%湿度条件下固化14天,测试胶膜力学性能。

117.性能测试

118.1、粘度测试:25℃下,使用brookfield dt-rv型旋转粘度计,根据dn53019测定。

119.2、gpc测试:岛津(日本)lc-20ad凝胶色谱仪gpc,示差折光检测器,柱温30℃,流动相为四氢呋喃(1ml/min),以聚苯乙烯做标样。

120.3、nco测试:根据行业标准,通过与二正丁胺反应后用0.5mol/l的盐酸滴定测试nco百分数。

121.4、力学性能测试:参考gb/t528-2009。

122.5、耐候性测试:将养护好的密封胶样件,置于85℃,85%rh湿度环境中168h,测试力学性能变化。

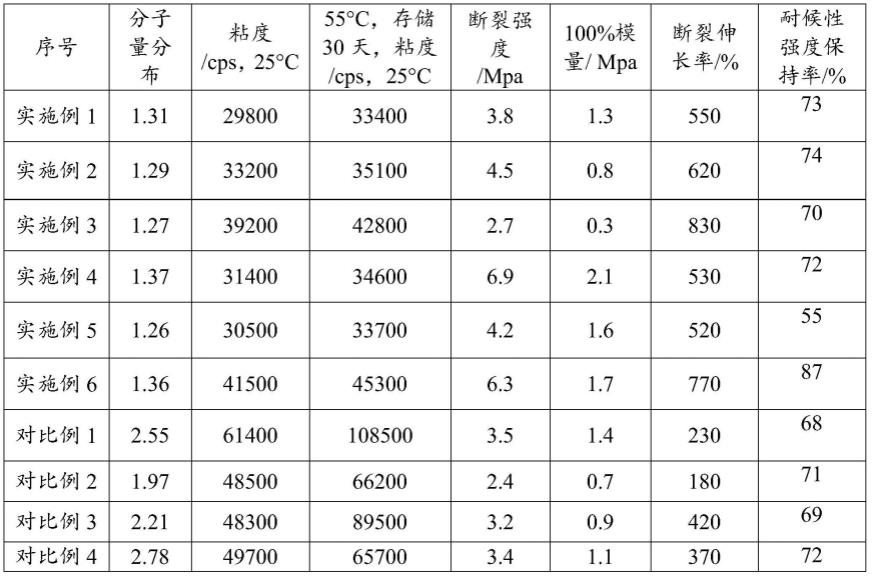

123.具体测试结果见下表:

124.表1

[0125][0126]

由实施例1-6与对比例1,2相比,分子量分布变窄,粘度相对较低,树脂粘度存储稳定性有了明显提升;实施例1与对比例1相比,采用相同原料,但~aba~嵌段结构的硅烷改性聚氨酯树脂断裂伸长率更高,弹性更佳,具有更优异的机械性能;实施例1与对比例3相比,采用相同原料,但对比例3没有脱除残余的nco单体,最终得到的聚合物分子量分布较宽,且粘度存储稳定性明显变差,同时影响了树脂的机械性能,强度及断裂伸长率有所下降;实施例1与对比例4相比,采用相同原料,但对比例4采用一步扩链法,分子量分布很宽,树脂的粘度存储稳定性下降,且树脂强度及断裂伸长率也有所下降。实施例6与对比例1,对比例2相比,~abacaba~嵌段结构引入的聚碳酸酯功能性链段使得该树脂具有超高强度,同时耐候性有很大提升,可应用于具有高强度高耐候需求的胶粘剂中。本发明所述方法制备的硅烷改性聚氨酯树脂不仅粘度存储稳定性优异,而且结构可控性强,树脂机械性能优异,可广泛应用于胶粘剂与密封剂或涂料领域。

[0127]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1