热塑性弹性体匀纹材料及其制备方法、热塑性弹性体制品与流程

1.本发明涉及高分子材料技术领域,特别是涉及一种热塑性弹性体匀纹材料及其制备方法、热塑性弹性体制品。

背景技术:

2.匀纹产品是一种新型工艺所制备的产物,主要产品包括玩具方向盘、键帽、自行车手柄等。目前市场上制备匀纹产品主要采用双色注塑工艺。该工艺是将两种不同的塑料在两个料筒中分别塑化好后,用同一个炮筒注塑形成产品。但是,这种方法所需注塑机成本较高、占用场地空间大。

3.此外,市场上还出现了聚甲醛pom/abs等匀纹产品用色母粒,但这种材料添加到tpe(thermoplastic elastomer,热塑性弹性体)中后容易分层,反复折叠后会出现发白现象,且该色母粒与tpe的相容性较差。

技术实现要素:

4.基于此,有必要提供一种相容性较好、反复折叠不发白的热塑性弹性体匀纹材料及其制备方法、热塑性弹性体制品。

5.本发明提出的技术方案如下:

6.根据本发明的一个方面,提供了一种热塑性弹性体匀纹材料,按质量份数计包括:100份热塑性弹性体和1份~3份色母;

7.其中,所述色母按质量份数计包括:90份~99.9份高分子量聚乙烯和0.1份~10份着色剂。

8.在其中一些实施例中,所述高分子量聚乙烯按照astm d648测试标准,在0.45mpa压力下的热变形温度为70℃~100℃;所述高分子量聚乙烯按照astm d1525 5测试标准测得的维卡软化温度为120℃~160℃。

9.在其中一些实施例中,所述高分子量聚乙烯选自型号为lubmer

tm l5000和lubmer

tm l3000的产品中的至少一种。

10.在其中一些实施例中,所述色母按质量份数计还包括0.1份~0.3份抗氧剂。

11.在其中一些实施例中,所述抗氧剂选自(3,5-二叔丁基-4-羟基苯基)丙酸十八碳酸酯、三(2,4-二叔丁基苯基)亚磷酸酯、芥酸酰胺和硬脂酸锌中的至少一种。

12.在其中一些实施例中,所述抗氧剂为抗氧剂168和抗氧剂1076中的至少一种。

13.根据本发明的另一方面,提供了一种热塑性弹性体匀纹材料的制备方法,包括如下步骤:

14.按照本发明上述的热塑性弹性体匀纹材料提供原料;及

15.将所述原料混匀,在180℃~200℃下进行注塑成型。

16.在其中一些实施例中,所述色母的制备方法包括如下步骤:

17.按照所述色母提供原料;

18.将各原料混匀,得到混合物料;

19.将所述混合物料依次经过挤出、切粒和烘干,得到色母粒;及

20.将所述色母粒加热挤出成片材,然后切片。

21.在其中一些实施例中,将所述色母粒加热挤出成片材步骤中的加热温度为240℃~270℃。

22.在其中一些实施例中,将所述色母粒加热挤出成片材步骤中挤出机的模口宽度为8mm~12mm,模口厚度为0.4mm~1.2mm。

23.根据本发明的另一方面,提供了一种热塑性弹性体制品,采用本发明上述的热塑性弹性体匀纹材料制得。

24.与现有技术相比,本发明具有如下有益效果:

25.本发明的热塑性弹性体匀纹材料采用特定配比的热塑性弹性体和色母,其中色母采用高分子量聚乙烯作为基体并负载特定配比的着色剂。该高分子量聚乙烯具有较高的软化温度,并且与热塑性弹性体具有良好的相容性;将色母按特定配比与热塑性弹性体混合,注塑成型,即可得到本发明的热塑性弹性体匀纹材料。该热塑性弹性体匀纹材料表面颜色好、匀纹较多且分散均匀、经过反复折叠后不会出现发白的现象,并且制备工艺简单、成本较低。

附图说明

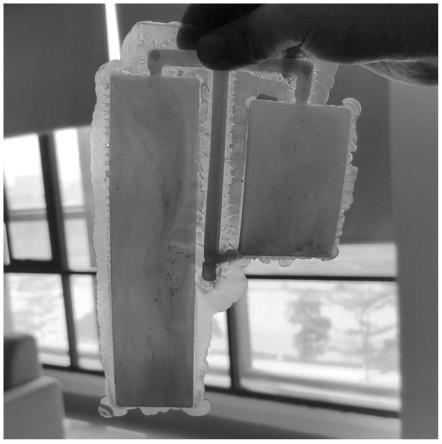

26.图1为实施例4的热塑性弹性体匀纹材料的照片;

27.图2为实施例5的热塑性弹性体匀纹材料的照片;

28.图3为对比例1的热塑性弹性体匀纹材料的照片;

29.图4为对比例2的热塑性弹性体匀纹材料的照片;

30.图5为对比例3的热塑性弹性体匀纹材料折叠前的照片;

31.图6为对比例3的热塑性弹性体匀纹材料折叠后的照片;

32.图7为对比例4的热塑性弹性体匀纹材料折叠前的照片;

33.图8为对比例4的热塑性弹性体匀纹材料折叠后的照片;

34.图9为对比例5的热塑性弹性体匀纹材料折叠前的照片;

35.图10为对比例5的热塑性弹性体匀纹材料折叠后的照片;

36.图11为对比例6的热塑性弹性体匀纹材料的照片。

具体实施方式

37.为使本发明的上述目的、特征和优点能够更加明显易懂,对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

38.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

39.本发明的一些实施方式提供了一种热塑性弹性体匀纹材料。该热塑性弹性体匀纹材料按照质量份数计包括:100份热塑性弹性体和1份~3份色母;

40.其中,色母按质量份数计包括:90份~99.9份高分子量聚乙烯和0.1份~10份着色剂。

41.上述的热塑性弹性体匀纹材料,通过采用特定配比的热塑性弹性体和色母,其中色母采用高分子量聚乙烯作为基体并负载特定配比的着色剂。该高分子量聚乙烯具有较高的软化温度,并且与热塑性弹性体具有良好的相容性,使得该热塑性弹性体匀纹材料不易出现折叠后发白的情况,并且匀纹材料的表面颜色良好、匀纹较多且分散均匀。如果不将着色剂与高分子量聚乙烯一起形成色母,而是将tpe与着色剂直接混合,在注塑后将会出现匀纹分散不均匀的情况。

42.传统的匀纹产品用的色母通常为聚甲醛pom/abs等,将这种色母添加到材质较软的热塑性弹性体(tpe)中后,容易出现分层的现象,产品反复折叠后容易出现发白,色母与热塑性弹性体的相容性较差。

43.为了解决上述问题,本发明采用hmwpe(high molecular weight polyethylene,高分子量聚乙烯)作为色母的基体,将90份~99.9份的高分子量聚乙烯与0.1份~10份的着色剂混合形成色母。高分子量聚乙烯具有较高的软化温度,并且与热塑性弹性体具有良好的相容性。将该色母与热塑性弹性体按特定比例混合再进行注塑成型,可以得到匀纹效果较好、且反复折叠后不易发白的热塑性弹性体匀纹材料。

44.研究发现,当热塑性弹性体匀纹材料中色母的添加量小于1份时,匀纹材料的表面颜色过浅;而当色母的添加量超过3份时,匀纹材料的表面颜色过深,盖住匀纹导致匀纹材料外观变差。因此,本发明将色母的添加量控制在1份~3份。当色母中着色剂的用量过多时,容易出现分散不均匀的情况;而当色母中着色剂的用量过少时,会使色母的颜色不够鲜艳。

45.具体地,热塑性弹性体可以采用市售的常规热塑性弹性体。例如,gp210-5011。

46.在其中一些实施方式中,高分子量聚乙烯按照astm d648测试标准,在0.45mpa压力、未退火情况下的载荷热变形温度在70℃~100℃之间。该高分子量聚乙烯按照astm d1525 5测试标准,测得的维卡软化温度在120℃~160℃之间。采用上述的高分子量聚乙烯作为色母的基体,可使色母与热塑性弹性体的相容性更好,热塑性弹性体匀纹材料更不易出现分层和折叠发白现象。

47.在一个具体示例中,高分子量聚乙烯采用mitsui公司生产的型号为lubmer

tm l5000的产品和型号为lubmer

tm l3000的产品中的至少一种。采用这种高分子量聚乙烯作为色母的基体,将该色母按特定比例添加到热塑性弹性体中后,可以得到匀纹效果良好、且折叠后不会发白的热塑性弹性体匀纹材料。

48.可以理解,本发明的色母中所用的着色剂,可以是本领域中常用的各种色粉。例如,可以是无机色粉,也可以是有机色粉,还可以是无机色粉和有机色粉的混合物。只需要满足使用性能要求和环保要求即可。该着色剂的作用是给单一颜色的热塑性弹性体赋予多样的色彩,从而满足客户的审美要求。色母中着色剂的用量可以在本发明的范围之内,根据实际需要进行调整。

49.在其中一些实施方式中,该色母按质量份数计,还包括0.1份~0.3份的抗氧剂。在色母中添加0.1份~0.3份的抗氧剂,可以防止匀纹材料在加工过程中或者使用过程中被氧化降解,提高匀纹产品的性能稳定性和使用寿命。

50.在其中一些实施方式中,该抗氧剂选自(3,5-二叔丁基-4-羟基苯基)丙酸十八碳酸酯、三(2,4-二叔丁基苯基)亚磷酸酯、芥酸酰胺和硬脂酸锌中的至少一种。也就是说,可以只采用上述的其中一种抗氧剂,也可以将上述的多种抗氧剂混合使用。采用上述抗氧剂可以起到良好的抗氧化效果。

51.在一些具体示例中,抗氧剂采用巴斯夫公司生产的抗氧剂168和抗氧剂1076中的至少一种。例如,将抗氧剂168和抗氧剂1076按照质量比2:1的比例混合使用。

52.可理解,色母中还可以根据需要添加一些常用的功能性添加剂。例如,阻燃剂、增亮剂、抗菌剂、抗静电剂等等。可以根据产品性能要求,选择性地添加上述添加剂。

53.本发明的一些实施方式还提供了一种热塑性弹性体匀纹材料的制备方法,该制备方法包括如下步骤s100和步骤s200。

54.步骤s100:按照本发明上述的热塑性弹性体匀纹材料提供原料;

55.步骤s200:将各原料混匀,在180℃~200℃下进行注塑成型,即得热塑性弹性体匀纹材料。

56.具体地,将热塑性弹性体匀纹材料的各原料混匀后,加入到注塑机中进行注塑成型,注塑机采用卧式注塑机,在180℃~200℃温度下注塑成型得到本发明的热塑性弹性体匀纹材料。

57.相比于传统的先在多个料筒中将多种原料分别塑化好,再用同一个炮筒注塑的注塑工艺;本发明的制备方法直接将原料混合进行注塑,无需大型注塑机、无需硫化即可成型,工艺更加简单、生产成本更低。

58.在其中一些实施方式中,色母的制备方法包括如下步骤s300至步骤s600。

59.步骤s300:按照色母提供原料;

60.步骤s400:将各原料混匀,得到混合物料;

61.步骤s500:将混合物料依次经过挤出、切粒和烘干,得到色母粒;

62.步骤s600:将色母粒加热挤出成片材,然后切片,得到色母。

63.研究发现,如果将挤出、切粒、烘干后得到的色母粒直接加入到热塑性弹性体中,所制备的热塑性弹性体匀纹材料的表面几乎没有匀纹,且颜色呈颗粒状无法分散;而将色母粒经加热挤出成片材再切片后得到的色母加入到热塑性弹性体中,所制备的热塑性弹性体匀纹材料的匀纹效果良好、匀纹分散均匀。因此,本发明将色母粒加热挤出成片材再切片,以使色母能够更好地适应热塑性弹性体的使用要求,得到性能更好的热塑性弹性体匀纹材料。

64.在其中一些实施方式中,将色母的各种原料混匀的具体步骤为:将色母的各原料加入到搅拌机中均匀混合,充分摇匀,得到预混合物;然后再将预混合物倒入高速搅拌机内进行高速搅拌。高速搅拌机的搅拌速度频率控制在30hz~50hz,搅拌时间为3分钟~5分钟。从而将着色剂与高分子量聚乙烯充分混合,使着色剂很好地负载在高分子量聚乙烯上。

65.在其中一些实施方式中,将混合物料依次经过挤出、切粒和烘干得到色母粒的具体步骤为:将混合物料加入到双螺杆挤出机中进行挤出、切粒、烘干水分。其中,双螺杆挤出

机的挤出温度为240℃~270℃,螺杆的长径比为(36~48):1。

66.在其中一些实施方式中,将色母粒加热挤出成片材、切片的具体步骤为:将色母粒放入单螺杆挤出机中,在240℃~270℃温度下将色母粒挤出成片材,然后切片,得到色母。其中,单螺杆挤出机的模口宽度为8mm~12mm,模口厚度为0.4mm~1.2mm。模口厚度大小决定了色母的厚度。切片后的片材的长、宽、厚分别为6mm~10mm、4mm~8mm和0.6mm~1.2mm。

67.研究发现,模口厚度过大会使匀纹产品的表面颜色变深,盖住匀纹导致匀纹产品的外观变差。将模口厚度控制在0.4mm~1.2mm,可使匀纹产品的表面颜色适中。例如,模口厚度可以为0.4mm、0.8mm、1.0mm、1.2mm等具体值。

68.本发明的一些实施方式还提供了一种热塑性弹性体制品,该热塑性弹性体制品采用本发明上述的热塑性弹性体匀纹材料制得。该热塑性弹性体制品相容性较好、反复折叠后不易出现发白的情况。

69.下面将结合具体实施例和对比例对本发明作进一步说明,但不应将其理解为对本发明保护范围的限制。

70.以下实施例和对比例中所记载的份数均为重量份数。以下实施例和对比例中如未特殊说明,则不包括除不可避免的杂质外的其他组分。

71.实施例1:

72.本实施例的热塑性弹性体匀纹材料的制备步骤如下:

73.将90份lubmer

tm l5000、10份色粉、0.3份巴斯夫抗氧剂(抗氧剂168:抗氧剂1076=2:1的比例)放入搅拌机中均匀混合,充分摇匀,然后倒入高速搅拌机中进行搅拌;高速搅拌机的搅拌速度为50hz,搅拌时间为5分钟,得到混合物料。

74.将上述混合物料依次经过双螺杆挤出机挤出、切粒、烘干水分,得到色母粒。其中,双螺杆挤出机的挤出温度为240℃,螺杆长径比为36:1。

75.将上述色母粒放入单螺杆挤出机中,在240℃温度下挤出成片材,然后切片,得到色母。挤出机的模口的宽度为10mm,模口厚度为0.4mm。

76.将100份市售的热塑性弹性体(gp210-5011)与1份上述制备的色母混合,摇匀后将混合料放入注塑机中进行注塑成型,得到热塑性弹性体匀纹材料。所使用的注塑机为卧式注塑机,注塑温度为200℃。对所得热塑性弹性体匀纹材料的物性进行测试,测试结果如表1所示。

77.实施例2:

78.本实施例的热塑性弹性体匀纹材料的制备步骤如下:

79.将90份lubmer

tm l5000、10份色粉、0.3份巴斯夫抗氧剂(抗氧剂168:抗氧剂1076=2:1的比例)放入搅拌机中均匀混合,充分摇匀,然后倒入高速搅拌机中进行搅拌;高速搅拌机的搅拌速度为50hz,搅拌时间为5分钟,得到混合物料。

80.将上述混合物料依次经过双螺杆挤出机挤出、切粒、烘干水分,得到色母粒。其中,双螺杆挤出机的挤出温度为240℃,螺杆长径比为36:1。

81.将上述色母粒放入单螺杆挤出机中,在240℃温度下挤出成片材,然后切片,得到色母。挤出机的模口的宽度为10mm,模口厚度为0.8mm。

82.将100份市售的热塑性弹性体(gp210-5011)与1份上述制备的色母混合,摇匀后将混合料放入注塑机中进行注塑成型,得到热塑性弹性体匀纹材料。所使用的

注塑机为卧式注塑机,注塑温度为200℃。对所得热塑性弹性体匀纹材料的物性进行测试,测试结果如表1所示。

83.实施例3:

84.本实施例的热塑性弹性体匀纹材料的制备步骤如下:

85.将90份lubmer

tm l5000、10份色粉、0.3份巴斯夫抗氧剂(抗氧剂168:抗氧剂1076=2:1的比例)放入搅拌机中均匀混合,充分摇匀,然后倒入高速搅拌机中进行搅拌;高速搅拌机的搅拌速度为50hz,搅拌时间为5分钟,得到混合物料。

86.将上述混合物料依次经过双螺杆挤出机挤出、切粒、烘干水分,得到色母粒。其中,双螺杆挤出机的挤出温度为240℃,螺杆长径比为36:1。

87.将上述色母粒放入单螺杆挤出机中,在240℃温度下挤出成片材,然后切片,得到色母。挤出机的模口的宽度为10mm,模口厚度为1.2mm。

88.将100份市售的热塑性弹性体(gp210-5011)与1份上述制备的色母混合,摇匀后将混合料放入注塑机中进行注塑成型,得到热塑性弹性体匀纹材料。所使用的注塑机为卧式注塑机,注塑温度为200℃。对所得热塑性弹性体匀纹材料的物性进行测试,测试结果如表1所示。

89.实施例4:

90.本实施例的热塑性弹性体匀纹材料的制备步骤如下:

91.将90份lubmer

tm l5000、10份色粉、0.3份巴斯夫抗氧剂(抗氧剂168:抗氧剂1076=2:1的比例)放入搅拌机中均匀混合,充分摇匀,然后倒入高速搅拌机中进行搅拌;高速搅拌机的搅拌速度为50hz,搅拌时间为5分钟,得到混合物料。

92.将上述混合物料依次经过双螺杆挤出机挤出、切粒、烘干水分,得到色母粒。其中,双螺杆挤出机的挤出温度为240℃,螺杆长径比为36:1。

93.将上述色母粒放入单螺杆挤出机中,在240℃温度下挤出成片材,然后切片,得到色母。挤出机的模口的宽度为10mm,模口厚度为0.8mm。

94.将100份市售的热塑性弹性体(gp210-5011)与2份上述制备的色母混合,摇匀后将混合料放入注塑机中进行注塑成型,得到热塑性弹性体匀纹材料。所使用的注塑机为卧式注塑机,注塑温度为200℃。所得到的热塑性弹性体匀纹材料的照片如图1所示。对所得热塑性弹性体匀纹材料的物性进行测试,测试结果如表1所示。

95.实施例5:

96.本实施例的热塑性弹性体匀纹材料的制备步骤如下:

97.将90份lubmer

tm l5000、10份色粉、0.3份巴斯夫抗氧剂(抗氧剂168:抗氧剂1076=2:1的比例)放入搅拌机中均匀混合,充分摇匀,然后倒入高速搅拌机中进行搅拌;高速搅拌机的搅拌速度为50hz,搅拌时间为5分钟,得到混合物料。

98.将上述混合物料依次经过双螺杆挤出机挤出、切粒、烘干水分,得到色母粒。其中,双螺杆挤出机的挤出温度为240℃,螺杆长径比为36:1。

99.将上述色母粒放入单螺杆挤出机中,在240℃温度下挤出成片材,然后切片,得到色母。挤出机的模口的宽度为10mm,模口厚度为0.8mm。

100.将100份市售的热塑性弹性体(gp210-5011)与3份上述制备的色母混合,摇匀后将混合料放入注塑机中进行注塑成型,得到热塑性弹性体匀纹材料。所得到的

热塑性弹性体匀纹材料的照片如图2所示。所使用的注塑机为卧式注塑机,注塑温度为200℃。对所得热塑性弹性体匀纹材料的物性进行测试,测试结果如表1所示。

101.对比例1:

102.本对比例的热塑性弹性体匀纹材料的制备步骤如下:

103.将99.9份lubmer

tm l3000、0.1份色粉、0.15份巴斯夫抗氧剂(抗氧剂168:抗氧剂1076=2:1的比例)放入搅拌机中均匀混合,充分摇匀,然后倒入高速搅拌机中进行搅拌;高速搅拌机的搅拌速度为30hz,搅拌时间为3分钟,得到混合物料。

104.将上述混合物料依次经过双螺杆挤出机挤出、切粒、烘干水分,得到色母粒。其中,双螺杆挤出机的挤出温度为270℃,螺杆长径比为48:1。

105.将100份市售的热塑性弹性体(gp210-5011)与1份上述制备的色母粒混合,摇匀后将混合料放入注塑机中进行注塑成型,得到热塑性弹性体匀纹材料。所使用的注塑机为卧式注塑机,注塑温度为180℃。所得到的热塑性弹性体匀纹材料的照片如图3所示。对所得热塑性弹性体匀纹材料的物性进行测试,测试结果如表1所示。

106.对比例2:

107.本对比例的热塑性弹性体匀纹材料的制备步骤如下:

108.将99.9份lubmer

tm l3000、0.1份色粉、0.15份巴斯夫抗氧剂(抗氧剂168:抗氧剂1076=2:1的比例)放入搅拌机中均匀混合,充分摇匀,然后倒入高速搅拌机中进行搅拌;高速搅拌机的搅拌速度为30hz,搅拌时间为3分钟,得到混合物料。

109.将上述混合物料依次经过双螺杆挤出机挤出、切粒、烘干水分,得到色母粒。其中,双螺杆挤出机的挤出温度为270℃,螺杆长径比为48:1。

110.将100份市售的热塑性弹性体(gp210-5011)与2份上述制备的色母粒混合,摇匀后将混合料放入注塑机中进行注塑成型,得到热塑性弹性体匀纹材料。所使用的注塑机为卧式注塑机,注塑温度为180℃。所得到的热塑性弹性体匀纹材料的照片如图4所示。对所得热塑性弹性体匀纹材料的物性进行测试,测试结果如表1所示。

111.对比例3:

112.本对比例的热塑性弹性体匀纹材料的制备步骤如下:

113.将90份pa-757(chi mei公司abs,维卡软化温度为105℃)、10份色粉、0.3份巴斯夫抗氧剂(抗氧剂168:抗氧剂1076=2:1的比例)放入搅拌机中均匀混合,充分摇匀,然后倒入高速搅拌机中进行搅拌;高速搅拌机的搅拌速度为50hz,搅拌时间为5分钟,得到混合物料。

114.将上述混合物料依次经过双螺杆挤出机挤出、切粒、烘干水分,得到色母粒。其中,双螺杆挤出机的挤出温度为230℃,螺杆长径比为36:1。

115.将上述色母粒放入单螺杆挤出机中,在240℃温度下挤出成片材,然后切片,得到色母。挤出机的模口的宽度为10mm,模口厚度为0.8mm。

116.将100份市售的热塑性弹性体(gp210-5011)与3份上述制备的色母混合,摇匀后将混合料放入注塑机中进行注塑成型,得到热塑性弹性体匀纹材料。所使用的注塑机为卧式注塑机,注塑温度为215℃。所得到的热塑性弹性体匀纹材料折叠前、后的照片分别如图5和图6所示。对所得热塑性弹性体匀纹材料的物性进行测试,测试结果如表1所示。

117.对比例4:

118.本对比例的热塑性弹性体匀纹材料的制备步骤如下:

119.将90份tp4208(台湾集盛pa6,熔融温度为220℃~225℃)、10份色粉、0.3份巴斯夫抗氧剂(抗氧剂168:抗氧剂1076=2:1的比例)放入搅拌挤中均匀混合,充分摇匀,然后倒入高速搅拌机中进行搅拌;高速搅拌机的搅拌速度为50hz,搅拌时间为5分钟,得到混合物料。

120.将上述混合物料依次经过双螺杆挤出机挤出、切粒、烘干水分,得到色母粒。其中,双螺杆挤出机的挤出温度为230℃,螺杆长径比为36:1。

121.将上述色母粒放入单螺杆挤出机中,在240℃温度下挤出成片材,然后切片,得到色母。挤出机的模口的宽度为10mm,模口厚度为0.8mm。

122.将100份市售的热塑性弹性体(gp210-5011)与3份上述制备的色母混合,摇匀后将混合料放入注塑机中进行注塑成型,得到热塑性弹性体匀纹材料。所使用的注塑机为卧式注塑机,注塑温度为200℃。所得到的热塑性弹性体匀纹材料折叠前、后的照片分别如图7和图8所示。对所得热塑性弹性体匀纹材料的物性进行测试,测试结果如表1所示。

123.对比例5:

124.本对比例的热塑性弹性体匀纹材料的制备步骤如下:

125.将90份500pnc010(dupont公司pom,熔融温度为178℃,维卡软化温度为155℃)、10份色粉、0.3份巴斯夫抗氧剂(抗氧剂168:抗氧剂1076=2:1的比例)放入搅拌机中均匀混合,充分摇匀,然后倒入高速搅拌机中进行搅拌;高速搅拌机的搅拌速度为50hz,搅拌时间为5分钟,得到混合物料。

126.将上述混合物料依次经过双螺杆挤出机挤出、切粒、烘干水分,得到色母粒。其中,双螺杆挤出机的挤出温度为230℃,螺杆长径比为36:1。

127.将上述色母粒放入单螺杆挤出机中,在240℃温度下挤出成片材,然后切片,得到色母。挤出机的模口的宽度为10mm,模口厚度为0.8mm。

128.将100份市售的热塑性弹性体(gp210-5011)与3份上述制备的色母混合,摇匀后将混合料放入注塑机中进行注塑成型,得到热塑性弹性体匀纹材料。所使用的注塑机为卧式注塑机,注塑温度为200℃。所得到的热塑性弹性体匀纹材料折叠前、后的照片分别如图9和图10所示。对所得热塑性弹性体匀纹材料的物性进行测试,测试结果如表1所示。

129.对比例6:

130.本对比例的热塑性弹性体匀纹材料的制备步骤如下:

131.将90份lubmer

tm l5000、10份色粉、0.3份巴斯夫抗氧剂(抗氧剂168:抗氧剂1076=2:1的比例)放入搅拌挤中均匀混合,充分摇匀,然后倒入高速搅拌机中进行搅拌;高速搅拌机的搅拌速度为50hz,搅拌时间为5分钟,得到混合物料。

132.将上述混合物料依次经过双螺杆挤出机挤出、切粒、烘干水分,得到色母粒。其中,双螺杆挤出机的挤出温度为240℃,螺杆长径比为36:1。

133.将上述色母粒放入单螺杆挤出机中,在240℃温度下挤出成片材,然后切片,得到色母。挤出机的模口的宽度为10mm,模口厚度为0.8mm。

134.将100份市售的热塑性弹性体(gp210-5011)与4份上述制备的色母混合,摇匀后将混合料放入注塑机中进行注塑成型,得到热塑性弹性体匀纹材料。所使用的注塑机为卧式注塑机,注塑温度为200℃。所得到的热塑性弹性体匀纹材料的照片如图11所示。对所得热塑性弹性体匀纹材料的物性进行测试,测试结果如表1所示。表1中,描述效果顺序为:优秀>较好>良好>差;颜色描述顺序为:过深>较好>浅。

135.表1各实施例和对比例的热塑性弹性体匀纹材料的测试结果。

[0136][0137][0138]

由表1测试结果可知,本发明的热塑性弹性体匀纹材料中色母与热塑性弹性体具有非常优秀的相容性。由实施例1~实施例3的测试结果可知,理想的色母切片加工模口宽度为10mm,厚度为0.8mm,厚度越大板面的颜色越深。

[0139]

由实施例1~实施例5和对比例1、2和4的测试结果可知,热塑性弹性体匀纹材料中

色母的理想添加量为1份~3份。当色母添加超过3份时,板面的颜色会过深,盖住匀纹导致产品外观变差。

[0140]

由对比例3~对比例5的测试结果可知,采用pom、pa、abs等硬胶作为色母的基材,加入到热塑性弹性体软胶内会导致相容性差、材料反复折叠后会出现发白的现象。

[0141]

由对比例1、对比例2的测试结果可知,如果不对色母粒进行切片,而是直接将色母粒与热塑性弹性体混合,会导致热塑性弹性体匀纹材料的表面几乎没有匀纹且颜色呈颗粒状无法均匀分散。

[0142]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0143]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1