一种制备2,4-丁烷磺酸内酯的方法与流程

1.本发明属于精细化学中间体合成领域,具体涉及一种制备2,4-丁烷磺酸内酯的方法。

背景技术:

2.2,4-丁烷磺酸内酯在常温下为无色或淡黄红色透明液体,闪点93℃,沸点150℃(1.6kpa),相对密度1.31,不溶于水,能与多种有机溶剂互溶。2,4-丁烷磺酸内酯是一种有重要应用前景的有机磺烷基化试剂和精细化工中间体,可用于合成(双子)表面活性剂、感光材料、医药中间体、彩色染料增感剂和日化品等。近年来,2,4-丁烷磺酸内酯在电镀中间体合成和锂离子电池添加剂等领域逐渐活跃,尤其是作为二次锂离子电池添加剂表现出优异性能,因此其开发受到重视。

3.现有的2,4-丁烷磺酸内酯的制备方法及其各自存在的不足如下:

4.(1)以1,3丙烷磺酸内酯和溴甲烷为原料,在催化剂丁基锂的作用下经过一步反应得到2,4-丁烷磺酸内酯,不足之处是:反应条件苛刻,需要在-78℃深冷条件下进行,同时主要原料之一溴甲烷对臭氧具有严重破坏性,目前是一种被淘汰的化学品,没有工业化价值;

5.(2)以1-丁烯和三氧化硫为原料,在催化剂丁基锂的作用下经过一步反应得到2,4-丁烷磺酸内酯,不足之处是:反应条件苛刻,同样需要在-78℃深冷条件下进行,并且部分1-丁烯在储运和反应过程中会发生自聚合生成齐聚物,产生杂质的同时影响最终收率;

6.(3)以丁烯氯和二氧化硫为起始原料,丁烯氯通过二氧化硫磺化得到氯丁烷磺酸,然后经环化反应脱氯化氢得到2,4-丁烷磺酸内酯,不足之处是:反应较复杂,是气液非均相反应,涉及到二氧化硫的运输和储存等,并且主要原料丁烯氯属于危险品,高度易燃,腐蚀性强,储运和反应时能发生自聚合,不宜久存,反应收率比较低;

7.(4)以巴豆醛和亚硫酸氢钠为起始原料,巴豆醛通过亚硫酸氢钠磺化得到醛基丁烷磺酸钠,然后在雷尼镍催化下高压加氢得到羟基丁烷磺酸钠,再经酸化工艺得到羟基丁烷磺酸,最后经加热真空脱水环化得到2,4-丁烷磺酸内酯,其不足之处为:反应合成步骤较多,过程比较复杂,涉及到高压加氢反应,危险性较高,并且亚硫酸氢钠也会与巴豆醛的羰基发生亲核加成反应,消耗掉部分羰基,造成原料巴豆醛浪费,反应收率比较低;

8.(5)以巴豆醇和亚硫酸氢钠为起始原料,在酸性条件下直接发生磺化加成反应制得羟基丁烷磺酸,然后脱水得2,4-丁烷磺酸内酯,其不足之处为:磺化加成时磺酸基团的位置不确定而产生杂质(加成时产生异构体),磺酸基团除了2号碳外,还有部分加成后在3号碳位置,最终导致2,4-丁烷磺酸内酯的收率较低;另外,其酸化时采用硫酸不便于工业化连续生产。

技术实现要素:

9.本发明所要解决的技术问题是提供一种制备2,4-丁烷磺酸内酯的方法,旨在克服现有技术中2,4-丁烷磺酸内酯制备时存在的反应步骤复杂、反应条件苛刻、不便于工业化

连续生产以及磺化时产生杂质而使收率低等诸多问题。

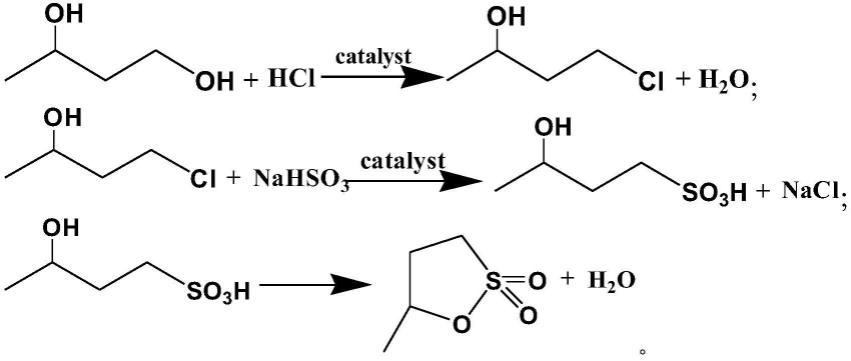

10.本发明解决上述技术问题的技术方案如下:一种制备2,4-丁烷磺酸内酯的方法,其包括如下步骤:

11.a、3-氯丁醇的制备:将1,3-丁二醇和浓盐酸投入反应容器中充分混合,加入催化剂,开始加热并搅拌,缓慢通入氯化氢气体,升温回流反应4-10小时得含3-氯丁醇的油状粗产物,反应温度为50-90℃;将3-氯丁醇粗产物减压精馏,收集73-74℃(16mmhg)馏分;

12.反应方程式如下:

[0013][0014]

b、3-羟基丁烷磺酸盐的制备:将a中3-氯丁醇与亚硫酸盐水溶液投入反应容器中充分混合,搅拌条件下升温回流反应5-20小时得含3-羟基丁烷磺酸盐的溶液,反应温度为40-100℃,然后减压脱水,备用;

[0015]

c、3-羟基丁烷磺酸的制备:用浓盐酸酸化b中减压脱水后的3-羟基丁烷磺酸盐,浓盐酸中hcl与a中3-氯丁醇的物质量比为1-3:1,在40-100℃搅拌反应2-12小时,然后冷却至室温过滤并浓缩滤液,得到含3-羟基丁烷磺酸的浓缩液;

[0016]

步骤b和c的总反应方程过程可由下述方程式表示:

[0017][0018]

d、将c中3-羟基丁烷磺酸浓缩液在高温真空条件下连续闪蒸脱水环化得到2,4-丁烷磺酸内酯粗品,反应温度为130-150℃,真空度为1-10mmhg,反应时间为4-8小时;

[0019]

反应方程式如下:

[0020][0021]

e、将d得到的粗品进行精馏处理,即得2,4-丁烷磺酸内酯。

[0022]

在上述技术方案的基础上,本发明还有如下进一步的具体选择或更优选择。

[0023]

具体的,步聚a中浓盐酸的浓度为27.5-32.5wt%,以30.0wt%为最佳。

[0024]

具体的,步骤a中1,3-丁二醇和hcl的摩尔比为1:1.0-1.6,其中hcl包括盐酸溶液中的hcl和反应过程中通入hcl的总和;

[0025]

具体的,步骤a中减压精馏的真空度为5-20mmhg,减压蒸馏时搜集72-75℃馏分即得3-氯丁醇。

[0026]

具体的,步骤a中所用催化剂为强碱性树脂或者二异丙基乙基胺中的任一种,步骤a中用到的催化剂的质量为1,3-丁二醇质量2.0%-5.0%,以3.5%为最佳。

[0027]

具体的,步骤b所用的亚硫酸盐水溶液中的亚硫酸盐的质量分数为25-35wt%,以30wt%为最佳。

[0028]

具体的,步骤b中的亚硫酸盐水溶中的亚硫酸盐为亚硫酸钠、亚硫酸氢钠、亚硫酸钾或亚硫酸氢钾中的任一种。

[0029]

具体的,步骤b中3-氯丁醇与亚硫酸盐的摩尔比为1:1-2,优选的摩尔比在1:1.5左右。

[0030]

具体的,步骤c中减压蒸馏的真空度为2-5mmhg,减压蒸馏时收集110-115℃馏分即得3-羟基丁烷磺酸的浓缩液。

[0031]

具体的,步骤e中的精馏处理在精馏塔中进行。

[0032]

需要说明的是,1,3丁二醇的1位羟基是伯羟基而3位羟基是仲羟基,在氯代反应中,仲羟基反应活性要高于伯羟基,在较低反应温度下,仲羟基先于伯羟基发生亲核取代反应。同时,以强碱性树脂或二异丙基乙基胺作为催化剂,能够有效抑制仲羟基的消去反应,提高产品收率,强碱性树脂及二异丙基乙基胺对氯化氢有很好的吸收作用,反应快且减少副反应发生率,更有利于仲羟基的预先反应,同时反应后剩余盐酸可回收利用。上述反应过程中不可避免地会有极少部分伯羟基被取代,并最终生成的2,4-丁烷磺内酯的同分异构体1,3-丁烷磺酸内酯,但其基本不会影响2,4-丁烷磺内酯作为磺化剂、电解液添加剂的实际使用效果,不用分离除杂。

[0033]

本发明上述反应过程中对应的可能极少量发生的副反应(最终产生2,4-丁烷磺酸内酯的同分异构体,也为一种磺酸内酯)的反应方程式示意如下:

[0034][0035]

与现有技术相比,本发明的有益效果是:

[0036]

(1)本发明的合成工艺路线简单,反应条件温和稳定,主要反应底物和催化剂都是价廉易得的化学品,有效降低了生产成本,获得的2,4-丁烷磺酸内酯总收率可以达到75%以上,产品纯度高,可以达到97.00%以上,水分含量低于200ppm,酸值(以hf计)低于50ppm;少量可能的副反应中产生的副产物也为磺酸内酯,其是2,4-丁烷磺酸内酯的同分异构体,性质相近,少量含有该副产物基本不会影响2,4-丁烷磺酸内酯主体作为磺化剂、电解液添加剂的实际使用效果,故不需要另行分离除杂。

[0037]

(2)用浓盐酸作为亲核反应和酸化原料,能够循环利用,大幅降低了酸和有机溶剂的用量,有效降低了三废的产生。

[0038]

(3)反应操作简单,设备要求不高,适合大规模工业化生产。

具体实施方式

[0039]

以下结合具体实施例对本发明的提供的技术方案作进一步的详细描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0040]

为免赘述,以下实施例中用到的药品若无特别说明则为市售产品,用到的方法若无特别说明则为现有技术。

[0041]

实施例1

[0042]

2,4-丁烷磺酸内酯的制备方法,包括如下步骤:

[0043]

a、将1,3-丁二醇和27.5wt%的盐酸投入反应容器中充分混合,加入催化剂强碱性树脂(强碱性树脂用量为1,3-丁二醇质量的2.5%),开始加热并搅拌,缓慢通入氯化氢气体,1,3-丁二醇和hcl(盐酸中hcl和通入hcl的总量)的摩尔比为1:1.1,升温回流发生亲核取代反应,控制反应温度55℃反应9小时,得含3-氯丁醇的油状粗产物;将3-氯丁醇粗产物减压精馏,收集73-74℃(16mmhg)馏分;

[0044]

b、将a中3-氯丁醇与亚硫酸钠水溶液(亚硫酸钠质量分数为25wt%)投入反应容器中充分混合,3-氯丁醇与亚硫酸钠的摩尔比为1:1.2,搅拌条件下升温回流反应18小时得含3-羟基丁烷磺酸钠盐的溶液,反应温度为50℃,然后减压脱水,备用;

[0045]

c、用浓盐酸酸化b中减压脱水后的3-羟基丁烷磺酸钠,浓盐酸中hcl与a中3-氯丁醇的摩尔比为1:1,搅拌条件下升温回流反应10小时,反应温度为50℃,然后冷却至室温过滤并浓缩过滤液,得到含3-羟基丁烷磺酸的浓缩液;

[0046]

d、将c中3-羟基丁烷磺酸浓缩液在高温真空条件下连续闪蒸脱水环化得到2,4-丁烷磺酸内酯粗品,反应温度为130-135℃,真空度为1-5mmhg,反应时间为7.5小时;

[0047]

e、将d得到的粗品在精馏塔中进行精馏处理,即得2,4-丁烷磺酸内酯。(纯度为98.26%,水分含量185ppm,酸值(以hf计)45ppm,收率为78.6%)。

[0048]

实施例2

[0049]

2,4-丁烷磺酸内酯的制备方法,包括如下步骤:

[0050]

a、将1,3-丁二醇和30.0wt%的盐酸投入反应容器中充分混合,加入催化剂强碱性树脂(强碱性树脂用量为1,3-丁二醇质量的3.5%),开始加热并搅拌,缓慢通入氯化氢气体,1,3-丁二醇和hcl(盐酸中hcl和通入hcl的总量)的摩尔比为1:1.3,升温回流发生亲核取代反应,控制反应温度70℃反应7小时,得含3-氯丁醇的油状粗产物;将3-氯丁醇粗产物减压精馏,收集73-74℃(16mmhg)馏分;

[0051]

b、将a中3-氯丁醇与亚硫酸钠水溶液(亚硫酸钠质量分数为30wt%)投入反应容器中充分混合,3-氯丁醇与亚硫酸钠的摩尔比为1:1.5,搅拌条件下升温回流反应12小时得含3-羟基丁烷磺酸钠盐的溶液,反应温度为70℃,然后减压脱水,备用;

[0052]

c、用浓盐酸酸化b中减压脱水后的3-羟基丁烷磺酸钠,浓盐酸中hcl与a中3-氯丁醇的摩尔比为2:1,搅拌条件下升温回流反应7小时,反应温度为70℃,然后冷却至室温过滤并浓缩过滤液,得到含3-羟基丁烷磺酸的浓缩液;

[0053]

d、将c中3-羟基丁烷磺酸浓缩液在高温真空条件下连续闪蒸脱水环化得到2,4-丁烷磺酸内酯粗品,反应温度为135-140℃,真空度为5-7mmhg,反应时间为6小时;

[0054]

e、将d得到的粗品在精馏塔中进行精馏处理,即得2,4-丁烷磺酸内酯。(纯度为98.87%,水分含量163ppm,酸值(以hf计)41ppm,收率为81.2%)。

[0055]

实施例3

[0056]

2,4-丁烷磺酸内酯的制备方法,包括如下步骤:

[0057]

a、将1,3-丁二醇和32.5wt%的盐酸投入反应容器中充分混合,加入催化剂强碱性树脂(强碱性树脂用量为1,3-丁二醇质量的4.5%),开始加热并搅拌,缓慢通入氯化氢气体,1,3-丁二醇和hcl(盐酸中hcl和通入hcl的总量)的摩尔比为1:1.5,升温回流发生亲核取代反应,控制反应温度85℃反应5小时,得含3-氯丁醇的油状粗产物;将3-氯丁醇粗产物减压精馏,收集73-74℃(16mmhg)馏分;

[0058]

b、将a中3-氯丁醇与亚硫酸钠水溶液(亚硫酸钠质量分数为35wt%)投入反应容器中充分混合,3-氯丁醇与亚硫酸钠的摩尔比为1:1.8,搅拌条件下升温回流反应6小时得含3-羟基丁烷磺酸钠盐的溶液,反应温度为90℃,然后减压脱水,备用;

[0059]

c、用浓盐酸酸化b中减压脱水后的3-羟基丁烷磺酸钠,浓盐酸中hcl与a中3-氯丁醇的摩尔比为3:1,搅拌条件下升温回流反应4小时,反应温度为90℃,然后冷却至室温过滤并浓缩过滤液,得到含3-羟基丁烷磺酸的浓缩液;

[0060]

d、将c中3-羟基丁烷磺酸浓缩液在高温真空条件下连续闪蒸脱水环化得到2,4-丁烷磺酸内酯粗品,反应温度为140-145℃,真空度为7-10mmhg,反应时间为4.5小时;

[0061]

e、将d得到的粗品在精馏塔中进行精馏处理,即得2,4-丁烷磺酸内酯。(纯度为97.93%,水分含量143ppm,酸值(以hf计)35ppm,收率为80.8%)。

[0062]

实施例4

[0063]

2,4-丁烷磺酸内酯的制备方法,包括如下步骤:

[0064]

a、将1,3-丁二醇和30.0wt%的盐酸投入反应容器中充分混合,加入催化剂二异丙基乙基胺(二异丙基乙基胺用量为1,3-丁二醇质量的3.5%),开始加热并搅拌,缓慢通入氯化氢气体,1,3-丁二醇和hcl(盐酸中hcl和通入hcl的总量)的摩尔比为1:1.6,升温回流发生亲核取代反应,控制反应温度90℃反应4小时,得含3-氯丁醇的油状粗产物;将3-氯丁醇粗产物减压精馏,收集73-74℃(16mmhg)馏分;

[0065]

b、将a中3-氯丁醇与亚硫酸氢钠水溶液(亚硫酸氢钠质量分数为30wt%)投入反应容器中充分混合,3-氯丁醇与亚硫酸氢钠的摩尔比为1:1.5,搅拌条件下升温回流反应12小时得含3-羟基丁烷磺酸钠盐的溶液,反应温度为70℃,然后减压脱水,备用;

[0066]

c、用浓盐酸酸化b中减压脱水后的3-羟基丁烷磺酸钠,浓盐酸中hcl与a中3-氯丁醇的摩尔比为3:1,搅拌条件下升温回流反应4小时,反应温度为100℃,然后冷却至室温过滤并浓缩过滤液,得到含3-羟基丁烷磺酸的浓缩液;

[0067]

d、将c中3-羟基丁烷磺酸浓缩液在高温真空条件下连续闪蒸脱水环化得到2,4-丁烷磺酸内酯粗品,反应温度为135-140℃,真空度为5-7mmhg,反应时间为6小时;

[0068]

e、将d得到的粗品在精馏塔中进行精馏处理,即得2,4-丁烷磺酸内酯。(纯度为98.19%,水分含量135ppm,酸值(以hf计)52ppm,收率为76.5%)。

[0069]

实施例5

[0070]

2,4-丁烷磺酸内酯的制备方法,包括如下步骤:

[0071]

a、将1,3-丁二醇和30.0wt%的盐酸投入反应容器中充分混合,加入催化剂二异丙基乙基胺(二异丙基乙基胺用量为1,3-丁二醇质量的5.0%),开始加热并搅拌,缓慢通入氯化氢气体,1,3-丁二醇和hcl(盐酸中hcl和通入hcl的总量)的摩尔比为1:1.5,升温回流发

生亲核取代反应,控制反应温度50℃反应10小时,得含3-氯丁醇的油状粗产物;将3-氯丁醇粗产物减压精馏,收集73-74℃(16mmhg)馏分;

[0072]

b、将a中3-氯丁醇与亚硫酸氢钠水溶液(亚硫酸氢钠质量分数为30wt%)投入反应容器中充分混合,3-氯丁醇与亚硫酸氢钠的摩尔比为1:2,搅拌条件下升温回流反应12小时得含3-羟基丁烷磺酸钠盐的溶液,反应温度为70℃,然后减压脱水,备用;

[0073]

c、用浓盐酸酸化b中减压脱水后的3-羟基丁烷磺酸钠,浓盐酸中hcl与a中3-氯丁醇的摩尔比为2:1,搅拌条件下升温回流反应12小时,反应温度为40℃,然后冷却至室温过滤并浓缩过滤液,得到含3-羟基丁烷磺酸的浓缩液;

[0074]

d、将c中3-羟基丁烷磺酸浓缩液在高温真空条件下连续闪蒸脱水环化得到2,4-丁烷磺酸内酯粗品,反应温度为135-140℃,真空度为5-7mmhg,反应时间为6小时;

[0075]

e、将d得到的粗品在精馏塔中进行精馏处理,即得2,4-丁烷磺酸内酯。(纯度为97.59%,水分含量172ppm,酸值(以hf计)48ppm,收率为79.2%)。

[0076]

从上述各实施例中可知,本发明的合成工艺路线简单,反应条件温和稳定,主要反应底物和催化剂都是价廉易得的化学品,获得的2,4丁烷磺酸内酯总收率较高,基本可达到接近80%的收率;同时产品纯度高,可以达到97.00%以上,水分含量低于200ppm,酸值(以hf计)低于50ppm,可满足其作为二次锂离子电池添加剂的应用。

[0077]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1