一种用于废橡胶的再生工艺及再生装置

1.本发明涉及橡胶再生技术领域,特别是涉及一种用于废橡胶的再生工艺及再生装置。

背景技术:

2.据有关部门统计,每年我国仅轮胎产量就高达4亿多条,其他橡胶制品产量也位居世界前列,如此庞大的产量造成了大量的废橡胶产生,引起了严重的环境污染;为了解决上述问题,行业学者进行了一系列废橡胶处理方法,其中,废橡胶再生被认为是最有潜力的方式。

3.公开号为cn114368079a的中国专利公开了一种用于制备再生胶的清洁环保型连续生产线及制备方法,该生产线包括进料设备、多螺杆脱硫设备、螺旋传送设备、单螺杆精炼设备与控制系统,其中多螺杆脱硫设备与单螺杆精炼设备设有特殊的冷却通道,可以使脱硫过程与精炼过程温度可控稳定,有效保证再生胶的质量稳定性,同时积木结构使得部件损坏时只需换损坏部分即可,无需更换整体部件;但物料从废橡胶胶粉到再生胶胶片过程中需要数台大型设备串联工作,生产线较复杂,设备占地面积较大。

4.公开号为cn105949504a的中国专利公开了一种废橡胶再生生产方法,该方法包括清洗、粉碎、除杂、筛选、搅拌、脱硫、淬取、精炼和出片成型,其中出片成型依次包括一次板压和两次辊压成型,脱硫过程中保持温度为107~113℃之间。该方法增加了碳碳键断裂的概率,提高交联键的断裂效率,缩短了脱硫再生时间,但高温条件导致了橡胶分子链的非选择断裂,再生胶的综合性能较差,且高温解聚产生的小分子高污染气体会导致严重的环境污染,且难以处理。

5.现有的废橡胶再生的生产线较为复杂,通常是数个设备串联式工作,占地面积大,能耗大,生产成本较高,工作人员操作危险系数更高,劳动强度大,对自动化的需求也越来越强烈。

技术实现要素:

6.本发明的目的是提供一种用于废橡胶的再生工艺及再生装置,以解决上述现有技术存在的问题,实现废橡胶在再生工艺过程自动化,提升再生效率,降低生产成本及设备投资,且可以制备出具有高综合性能的再生橡胶制品。

7.为实现上述目的,本发明提供了如下方案:

8.本发明提供一种用于废橡胶的再生工艺,包括如下步骤:

9.步骤一,将废橡胶胶粉与再生助剂按比例投入到混料单元中,进行搅拌混料;

10.步骤二,混料完成后胶料由送料螺旋输送至剪切解联单元的两辊之间,胶料通过两辊间隙后,由辊筒前后两侧刮刀将胶料刮落到自适应循环单元的挡边输送带的水平段上,由挡边输送带与条纹输送带配合将胶料送入自适应循环单元进行连续循环过辊,完成对胶料剪切解联再生工艺;

11.步骤三,将充分剪切解联再生胶料经接料单元输送到冷却单元完成再生工艺。

12.可选的,所述废橡胶胶粉的目数为10目以上,优选为16-24目;所述再生助剂包括活化剂、促进剂和解联剂,所述活化剂为二烯丙基二硫化物、450、480、510、950和980中的一种或多种组合;所述促进剂为2-硫醇基苯并噻唑、二硫化二苯并噻唑、四甲基二硫化秋兰姆、二乙基二硫代氨基甲酸锌和六次甲基四胺中的一种或多种组合;所述解联剂为二硫代氨基甲酸锌盐、疏基苯并噻唑、四乙烯五胺中的一种或多种组合;所述废橡胶胶粉、活化剂、促进剂和解联剂的质量比为100:(0~5):(0~10):(0~3),优选为100:(1~3):(2~5):(0.5~1.5)。

13.可选的,混料时间为5~30min,优选为15~25min;剪切解联再生时间为10~40min,优选为20~30min。

14.可选的,两辊的前辊线速度为10~60m/min,优选为20~40m/min;两辊的辊筒间隙不大于1mm;两辊的辊温为20~100℃,优选为40~60℃,保证物料排出时的温度不高于80℃。

15.本发明还提供一种用于废橡胶的再生装置,包括依次连通设置的混料单元、剪切解联单元、自适应循环单元和接料单元;所述混料单元能够在进行废橡胶再生之前将废橡胶胶粉与再生助剂混合均匀,所述剪切解联单元通过两辊之间的剪切力场能够对胶料进行断链解联,所述自适应循环单元能够使胶料连续化循环往复经过剪切解联单元进行废橡胶断链解联,所述接料单元能够将再生完成后的胶料输送出装置。

16.可选的,所述混料单元包括搅拌底座,所述搅拌底座上方固定设置有混料罐,所述混料罐上开设有进料口,所述进料口处安装有密封盖;所述搅拌底座内部设有搅拌刀头,所述搅拌刀头通过减速器与电机传动连接,所述搅拌刀头能够对所述混料罐内的物料进行搅拌;所述混料罐一侧通过送料管道与所述剪切解联单元相连通,所述送料管道靠近所述混料罐的一端内部设置有送料螺旋,所述送料螺旋与所述送料管道内壁之间具有间隙。

17.可选的,所述剪切解联单元包括前辊、后辊和加压装置,所述前辊与后辊的直径比为0.6:1至1.0:1之间,所述前辊与后辊均为腰鼓式辊筒,所述剪切解联单元可以是精炼机、开炼机等具有双辊结构装置的一种,所述前辊和后辊的外表面为光滑面、条纹状、网格状或波浪状结构;所述加压装置为手动式调距加压、电动式调距加压和液压式调距加压的一种,所述加压装置能够调整所述前辊和后辊之间的水平间距;所述前辊和后辊一端分别连接有辊轴驱动装置。

18.可选的,所述自适应循环单元包括侧板,所述侧板上设置有主电机,所述主电机输出端通过链条副与主驱动辊连接,所述主驱动辊通过链条传动连接有副驱动辊;所述主驱动辊一端设置有与所述主驱动辊水平布置的张紧辊,所述主驱动辊和张紧辊上方设置有支撑辊和从动辊,所述主驱动辊、张紧辊、支撑辊和从动辊通过闭合设置的挡边输送带连接,所述剪切解联单元位于所述主驱动辊、张紧辊、支撑辊、从动辊和挡边输送带形成的半封闭式空间内;所述剪切解联单元远离所述混料单元的一侧设置有副驱动辊和角度调节辊,所述副驱动辊和角度调节辊通过倾斜设置的条纹输送带连接,所述条纹输送带与所述挡边输送带的倾斜段之间存在间隙;两个对称设置的所述侧板之间通过水平设置的连杆相连接;所述侧板底部通过滑块滑动设置于循环装置支架上;所述滑块底部固定连接有丝杆螺母,所述丝杆螺母套设于丝杆上,所述丝杆水平布置于所述循环装置支架上,所述丝杆末端固

定安装有手轮;所述前辊外侧设置有一个用于刮除胶料的前刮刀,所述后辊外侧设置有一个用于刮除胶料的后刮刀。

19.可选的,所述挡边输送带上方的出料端设置有清扫毛刷,所述清扫毛刷与所述支撑辊通过链条传动连接,所述清扫毛刷的下端设置有下料钣金,所述下料钣金固定于所述侧板上,所述下料钣金的底部的出料口与所述剪切解联单元相连通。

20.可选的,所述接料单元包括接料架、伸缩式接料输送带和固定平台,所述固定平台设置于接料架上,所述搅拌底座固定于所述固定平台上,所述伸缩式接料输送带设置于所述剪切解联单元的下方,且所述伸缩式接料输送带能够水平靠近或远离所述剪切解联单元,从而伸缩式接料输送带能够伸至前辊和后辊底部,使完成再生的物料掉落至伸缩式接料输送带上输送出去,也可以水平远离前辊和后辊,从而不会妨碍自适应循环单元位于前辊和后辊底部的挡边输送带的水平段接料,并使胶料连续化循环往复经过剪切解联单元进行废橡胶断链解联。

21.本发明相对于现有技术取得了以下技术效果:

22.本发明公开的废橡胶再生的方法及装置,首先是将胶粉与再生剂放入混料机中,完成均化混合,然后通过管道输送到剪切解联单元两辊之间,胶粉通过自适应循环系统进行连续的循环过辊,受到辊筒的剪切断链解联,达到再生的效果。循环过辊一定时间后,经刮刀刮下,接料输送带接取并输送到下一工序进行摆片冷却,完成再生工艺。该方法打破了传统的数台设备串联工作的模式,形成了一种全新的再生胶制备方式,有效简化了再生工艺流程,并能实现再生工艺过程的自动化,大大降低对工作人员的危害系数和劳动强度,减小了设备的占地面积,大幅降低了生产成本和人力成本,达到废橡胶节能高效再生的目的。

23.本发明公开一种废橡胶低温再生的方法,在低温条件下(低于80℃),通过剪切解联单元不同速比与直径辊筒、小辊隙产生的强剪切力可有效促进废橡胶的断链解联,剪切解联单元的双辊表面积大,转动工作,可有效带走再生时产生的热量,通过温控系统的强制温控及自适应循环单元的降温作用,实现了废橡胶低温再生工艺条件,有效避免了高温引发的废橡胶降解产生的有毒有害气体,最大程度保证交联键断裂的同时保护主链不被破坏,实现废橡胶低温环保、高强力再生。

24.本发明废橡胶再生装置包含混料单元、自适应循环单元、剪切解联单元与接料单元,废橡胶胶粉与再生助剂经过混料单元完成混料输送至剪切解联单元后,新一批物料加入混料单元进行混料,废橡胶再生完成时新一批物料已混料完成,每个单元协同作业,可实现间歇式连续化工作,自动化水平高,环保高效。本发明公开涉及一种废橡胶再生的自适应循环装置,该装置可实现粉料、粒料、块状料以及片状料的循环,可以将过辊的物料迅速的输送到两辊的上方完成第二次过辊,依次循环完成物料的过辊,实现废橡胶的低温再生。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

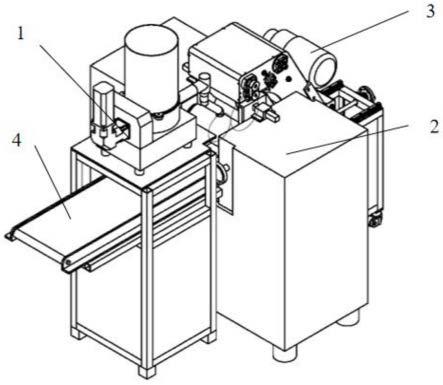

26.图1为本发明用于废橡胶的再生装置整体结构立体示意图;

27.图2为本发明用于废橡胶的再生装置局部剖视示意图;

28.图3为本发明自适应循环单元的侧视示意图;

29.图4为本发明自适应循环单元的局部剖视示意图;

30.图5为本发明挡边输送带的整体结构立体示意图;

31.图6为本发明条纹输送带的整体结构立体示意图;

32.图7为本发明挡边输送带、条纹输送带和剪切解联单元前后辊工作示意图;

33.其中,1为混料单元,2为剪切解联单元,3为自适应循环单元,4为接料单元,1-1为电机,1-2为减速器,1-3为搅拌底座,1-4为混料罐,1-5为送料螺旋,1-6为送料管道,2-1为后辊,2-2为前辊,2-3为加压装置,3-1为条纹输送带,3-1-1为条纹凸起,3-2为挡边输送带,3-2-1为裙边结构,3-3为循环装置支架,3-4为手轮,3-5为丝杆,3-6为主驱动辊,3-7为副驱动辊,3-8为支撑辊,3-9为角度调节辊,3-10为清扫毛刷,3-11为下料钣金,3-12为张紧辊,3-13为从动辊,3-14为后刮刀;3-15为前刮刀,3-16为丝杆螺母,3-17为主电机,3-18为链条副,3-19为连杆,3-20为侧板,3-21为滑块,3-22为自适应张紧机构,4-1为接料架,4-2为伸缩式接料输送带,4-3为固定平台。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明的目的是提供一种用于废橡胶的再生工艺及再生装置,以解决上述现有技术存在的问题,实现废橡胶在再生工艺过程自动化,提升再生效率,降低生产成本及设备投资,且可以制备出具有高综合性能的再生橡胶制品。

36.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

37.本发明提供了一种用于废橡胶再生的生产工艺,包括如下步骤:

38.步骤一,将一定废橡胶胶粉与再生助剂按比例投入到混合单元中,进行充分的搅拌混合与均化,废橡胶胶粉目数为10目以上,优选为16-24目;再生助剂包括活化剂、促进剂和解联剂,活化剂为二烯丙基二硫化物、450、480、580、950和980等的一种或多种组合;促进剂为2-硫醇基苯并噻唑、二硫化二苯并噻唑、四甲基二硫化秋兰姆、二乙基二硫代氨基甲酸锌和六次甲基四胺中的一种或多种组合;解联剂为二硫代氨基甲酸锌盐、疏基苯并噻唑、四乙烯五胺中的一种或多种组合;

39.步骤二,混料完成后胶料由输送螺旋送至剪切解联单元的两辊之间,胶料通过两辊间隙后,由辊筒前后两侧刮刀将胶料刮落到接料输送带上,由接料输送带将胶料送入自适应循环单元进行连续循环过辊,完成对胶料剪切解联工艺;

40.步骤三,将充分剪切解联再生胶料输送到冷却单元完成再生工艺。

41.具体的,混料单元混料时间为5~30min,优选为15~25min;剪切解联单元工作时间为10~40min,优选为15~30min;两辊的辊筒间隙不超过1mm,优选为最小辊距;剪切解联单元,设有温控模块,优选强制制冷模温机;两辊的辊温为20~100℃,优选为40~60℃,保

证物料排出时的温度不高于80℃;混料转子前辊线速度为10~60m/min,优选为20~40m/min。

42.本发明还提供了一种用于废橡胶再生的装置,如图1、图2、图3、图4、图5、图6和图7所示,包括依次连通设置的混料单元1、剪切解联单元2、自适应循环单元3和接料单元4;混料单元1能够在进行废橡胶再生之前将再生胶粉与再生助剂混合均匀,剪切解联单元2两辊之间的强剪切力场能够对胶料进行再生,自适应循环单元3能够使胶料可以连续、循环地经过剪切解联单元进行废橡胶再生,接料单元4能够将再生完成后的胶料输送出装置。

43.进一步优选的,混料单元1包括电机1-1、减速器1-2、搅拌底座1-3、混料罐1-4、送料螺旋1-5和送料管道1-6,电机1-1与减速器1-2连接,搅拌底座1-3内部设有搅拌刀头,搅拌刀头与减速器1-2传动连接,通过搅拌刀头的持续旋转实现混料罐1-4内物料的均匀混合;混料罐1-4固定于搅拌底座1-3的上端,且混料罐1-4底部与搅拌底座1-3内部连通,混料罐1-4为夹套结构,可以通过水温机控制物料搅拌时的温度,达到最佳的再生效果;送料螺旋1-5设置于送料管道1-6靠近混料罐1-4一端的水平段内部,并与送料管道1-6存在一定的间隙,送料管道1-6的一端与混料罐1-4相连通,另一端与剪切解联单元2相连通,物料在搅拌时送料螺旋1-5通过传动连接的螺旋控制电机进行间歇式反向运动,有效防止物料堆积到螺槽中,均化完成后送料螺旋1-5进行正向运动将物料输送到剪切解联单元2两辊的上方,进行下一步剪切再生工序。

44.剪切解联单元2包括后辊2-1、前辊2-2和加压装置2-3,前辊2-2与后辊2-1的直径有所不同,精炼机的后辊直径大于前辊,精炼机前辊与后辊的直径比为0.6~1.0:1,优选为0.8:1;后辊2-1与前辊2-2均为腰鼓式辊筒,可剔除杂质保证辊筒间隙;剪切解联单元2中辊筒配备强加压循环冷却系统,迅速带走剪切时产生的热量;加压装置2-3为手动式调距加压、电动式调距加压和液压式调距加压的一种,优选为液压式调距加压。

45.自适应循环单元3包括条纹输送带3-1、挡边输送带3-2、循环装置支架3-3、手轮3-4、丝杆3-5、主驱动辊3-6、从动辊3-13、副驱动辊3-7、支撑辊3-8、角度调节辊3-9、清扫毛刷3-10、下料钣金3-11、张紧辊3-12、自适应张紧机构3-22、后刮刀3-14、前刮刀3-15、丝杆螺母3-16、主电机3-17、链条副3-18、连杆3-19、侧板3-20和滑块3-21,主电机3-17设置于侧板3-10上,主电机3-17输出端通过链条副3-18与主驱动辊3-6连接,主驱动辊3-6与副驱动辊3-7通过链条连接,可防止内外侧出现打滑现象;主驱动辊3-6、张紧辊3-12、支撑辊3-8和从动辊3-13通过挡边输送带3-2连接,挡边输送带3-2两侧设置有裙边结构3-2-1,并且接触物料的一面设有八字形条纹,当物料为粉料或者粒料时,物料掉落到裙边输送带3-2上,通过水平段输送到达与条纹输送带3-1重合的倾斜段处,条纹输送带3-1表面设有条纹凸起3-1-1,因两条输送带均设有凸起结构,因此条纹输送带3-1与裙边输送带3-2的倾斜段之间形成空腔,粉料与粒料通过空腔结构被输送到辊筒上方,块状与片状物料可通过其夹持结构实现物料的输送,实现自适应循环,可以防止物料在循环过程中泄露;副驱动辊3-7和角度调节辊3-9通过条纹输送带3-1连接,挡边输送带3-2和条纹输送带3-1之间存在一定的间隙;张紧辊3-12设置于侧板3-20上且与侧板3-20一一对应,可以实现对挡边输送带3-2的张紧;清扫毛刷3-10设置于挡边输送带3-2的出料端并与支撑辊3-8通过链条相连接,清扫毛刷3-10通过同步带传递动力,可实现主动旋转并有效地清扫条纹输送带黏连的物料;下料钣金3-11设置于清扫毛刷3-10的下端并固定于侧板3-20上,下料钣金3-11的出料口与剪切解联

单元2相连通,可有效避免粉料及颗粒料的飞杨,侧板3-20通过连杆3-19相连接并通过滑块3-21设置于循环装置支架3-3上;水平布置的丝杆3-5从丝杆螺母3-16中穿过并设置于循环装置支架3-3上,手轮3-4设置于丝杆3-5上;前辊2-2和后辊2-1外侧分别设置有一个用于刮除胶料的前刮刀3-15和后刮刀3-14。

46.接料单元4包括接料架4-1、伸缩式接料输送带4-2和固定平台4-3,固定平台4-3设置于接料架4-1上,可实现用于混料装置的固定;搅拌底座1-3固定于固定平台4-3上;伸缩式接料输送带4-2设置于前辊2-2和后辊2-1的下端,当废橡胶再生完成后,伸缩式接料输送带4-2伸至剪切解联单元2双辊下方,在刮刀的作用下,胶料下落到伸缩式接料输送带4-2上并输送至下一工序。

47.实施例1

48.本实施例是基于本发明上述装置和工艺设计的,本实施例中,称取2000g目数为24目的废橡胶胶粉,60g活化剂580,12g疏基苯并噻唑和30g二硫化二苯并噻唑,将废橡胶胶粉与再生助剂放入混料单元中,混料20min后启动送料螺旋,使物料从混料单元通过送料管道进入剪切解联单元中,其中前辊线速度为30m/min,前辊和后辊直径比为0.8:1,辊距为最小辊距,辊温为40℃,物料通过剪切解联单元后进入自适应循环单元进行重复再生,再生时间达到15min后启动接料装置,将再生后的物料通过接料输送带输送出再生装置,后按国家标准进行硫化工艺,即可得到高品质再生胶。

49.实施例2

50.重复实施例1的过程,区别在于:将再生时间由20min调整为25min,得到高品质再生胶。

51.实施例3

52.重复实施例1的过程,区别在于:将再生时间由20min调整为30min,得到高品质再生胶。

53.实施例4

54.重复实施例1的过程,区别在于:将剪切解联单元中两辊辊距由最小辊距调整为0.5mm,得到高品质再生胶。

55.实施例5

56.重复实施例1的过程,区别在于:将剪切解联单元中两辊辊距由最小辊距调整为1mm,得到高品质再生胶。

57.实施例6

58.重复实施例1的过程,区别在于:将剪切解联单元中两辊辊温由40℃调整为60℃,得到高品质再生胶。

59.实施例7

60.重复实施例1的过程,区别在于:将剪切解联单元中两辊辊温由40℃调整为80℃,得到高品质再生胶。

61.性能测试

62.其中,拉伸强度、断裂伸长率的测试方法为:采用拉力试验机(ut-2060,中国台湾优肯科技股份有限公司),根据astm-d412标准测试再硫化橡胶的物理机械性能,测试拉伸强度(rm)、断裂伸长率(ε)。测试条件:样条厚度2mm,拉伸速度为500mm/min,测试温度为室

温。

63.流变特性:选用无转子流变仪(mdr2000,美国阿尔法公司),并依据astm d5289-2007a标准。试样5g左右,测试温度为150℃,分析再生胶的硫化特性,确定最大转矩(mh)、最小转矩(m

l

)、焦烧时间(t

10

)及正硫化时间(t

90

)。

64.对实施例1~7所得再生橡胶的拉伸强度、断裂伸长率和流变特性进行了测试,所得结果如表1所示。

65.表1实施例1~7所得再生橡胶的性能测试

[0066][0067]

在本发明的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“笫二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0068]

本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1