一种防水透湿抗菌胸围棉纤维发泡材料的制备方法

1.本发明属于胸围棉技术领域,尤其涉及一种防水透湿抗菌胸围棉纤维发泡材料的制备方法。

背景技术:

2.围棉是女性内衣的重要组成部分,其质量直接影响女性穿戴时的舒适性。聚氨酯发泡材料是当前胸围棉的主流材料,然而该种材料闭口气孔率高、透湿透气性差,不利于汗液排出;此外,汗液、皮脂腺的分泌还会滋生大量的微生物。因此对于女性的身体健康及穿戴舒适性带来了巨大负面影响。开发新型透气及抗菌的功能性胸围棉材料一直是该领域的瓶颈性问题。

3.与传统聚氨酯发泡海绵相比,纤维海绵具有开口气孔率高、透水透气性好等特点。当前,人们通过静电纺丝不仅实现了纤维的批量化制备,还可通过纺丝工艺参数调控纤维的显微结构。而纤维往往是通过冷冻干燥技术形成三维结构,冷冻干燥过程复杂,耗时较长,一般为数天甚至是数周的时间,大大降低了生产效率。相比之下,发泡法作为一种典型制备多孔材料的方法具有普适性强且无污染等特点,可最大限度降低生产成本,具有巨大潜力与优势。然而,以纤维作为原料进行发泡制备胸围棉用纤维发泡材料未见相关专利及文献研究报道。

技术实现要素:

4.针对现有技术的不足,本发明提供一种防水透湿抗菌胸围棉纤维发泡材料及其制备方法。本发明制备的胸围棉纤维发泡材料具有开口气孔率高、防水透湿、抗菌等特点,并且成本低、制备工艺简便,可显著提高内衣穿戴的舒适性及功能性,具有巨大的应用前景。

5.为实现上述目的,本发明采用以下技术方案。

6.一种防水透湿抗菌胸围棉纤维发泡材料的制备方法,首先将20~80份氟化聚氨酯(fpu)纤维、40~90份聚氨酯(pu)纤维及1~3份聚乙烯醇及0.01~0.05份表面活性剂分散在水中形成固含量为5~60wt%的悬浊液;随后通过机械搅拌发泡、注模成型、脱模、干燥、热处理、抗菌剂浸渍处理,得到防水透湿抗菌胸围棉纤维发泡材料。

7.进一步地,所述氟化聚氨酯(fpu)纤维的直径为50~200nm,长度为0.5~10μm。

8.进一步地,所述聚氨酯(pu)纤维的直径为20~100nm,长度为0.5~10μm。

9.进一步地,所述聚乙烯醇的分子量为2000~20万,醇解度为87~89%(mol/mol)。

10.进一步地,所述表面活性剂为十二烷基磺酸钠(sds)、十六烷基三甲基溴化铵(ctab)、十二烷基三甲基氯化铵、没食子酸丙酯(pg)及蛋白质中的一种或多种。

11.进一步地,所述抗菌剂为有机硅季铵盐类、有机氮类、硝基呋喃类、双胍类中的一种或多种。

12.如上所述防水透湿抗菌胸围棉纤维发泡材料的制备方法,包括如下步骤:

13.①

按所述胸围棉纤维发泡材料的原料及其含量进行配料,先将所述fpu纤维、pu纤

维、聚乙烯醇、表面活性剂及水通过球磨方式进行共混,混合5~15min,制成悬浊液。调节悬浊液的ph在6~9之间,再将所述悬浊液在500~3000rpm的转速下搅拌发泡,搅拌时间为3~20min,得到发泡湿坯体。

14.②

将所述发泡坯体注模并自然干燥,得到发泡干坯体。接着于110~300℃条件下热处理,得到纤维泡沫。

15.③

将纤维泡沫通过抗菌剂浸渍,得到胸围棉纤维发泡材料。

16.与现有技术相比,本发明的有益效果为:

17.1、首先,本发以氟化聚氨酯、聚氨酯纤维作为主要原料,通过直接水基发泡制备胸围棉,发泡工艺简便普适性强,降低了制备成本,适合规模化生产。含纤维的悬浊液在表面活性剂和机械搅拌的过程中可形成泡沫,悬浊液中的纤维会自发的组装到泡沫的气-液界面上,使泡沫结构进一步稳定,通过调节发泡剂的含量和悬浊液的固含量可实现泡沫坯体气孔结构的调控。

18.2、现行的胸围棉用聚氨酯发泡多为闭孔结构,导致透气性极差,特别是在温度较高的环境下体表形成的汗液难以快速排出,因此女性穿戴时的体验较差。而纤维多孔材料中间的孔隙丰富并且都为贯通性的开口气孔,可将汗液迅速排出。而三维的纤维材料往往是通过冷冻干燥技术制备,其过程设计冷冻料浆、真空升华干燥等过程,往往需要数天甚至是数周的时间才能完成,对于工业化生产而言效率过低。相比之下,直接将纤维与发泡剂等配制成水基悬浊液,通过直接发泡即可获得纤维发泡材料,大大增加了生产过程中的成本和时间。

19.3、本发明制备的胸围棉纤维发泡材料成本低、效率高,适用于规模化的批量生产。制品经检测:显气孔率为97.0~99.9%,体积密度为100~1000mg/cm3,平均孔径为0.01~100μm,与水的接触角》120

°

,比表面积为20~1000m2/g,抗菌率98~99%,耐水压为75~95kpa,透湿量为8.5~10.5kg

·

m-2

·

d-1

,透气率7~8mm

·

s-1

。本发明制备的胸围棉纤维发泡材料具有开口气孔率高、防水透湿、抗菌等特点,并且成本低、制备工艺简便,可显著提高内衣穿戴的舒适性及功能性,具有巨大的应用前景。

附图说明

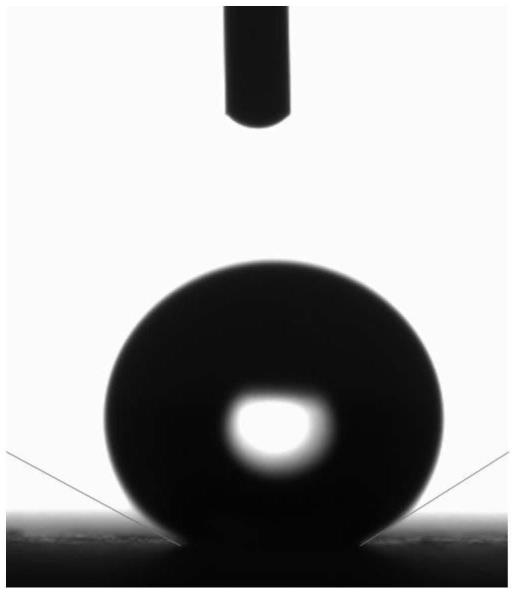

20.图1为本发明实施例1制备的胸围棉纤维发泡材料与水的接触角。

21.图2为本发明实施例1制备的胸围棉纤维发泡材料的显微结构。

具体实施方式

22.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

23.为避免重复,先将本具体实施方式所涉及的物料统一描述如下,实施例中不再赘述:

24.实施例1。

25.一种防水透湿抗菌胸围棉纤维发泡材料的制备方法:

26.①

按所述胸围棉纤维发泡材料的原料及其含量进行配料,首先将20~50份氟化聚氨酯(fpu)纤维、40~60份聚氨酯(pu)纤维及1~2.5份聚乙烯醇及0.01~0.03份表面活性

剂分散在水中并通过球磨方式混合,混合5~9min,制成固含量为5~35wt%悬浊液。调节悬浊液的ph在6~7之间,再将所述悬浊液在500~1500rpm的转速下搅拌发泡,搅拌时间为3~15min,得到发泡湿坯体。

27.②

将所述发泡坯体注模并自然干燥,得到发泡干坯体。接着于110~150℃条件下热处理,得到纤维泡沫。

28.③

将纤维泡沫通过有机硅季铵盐类抗菌剂浸渍,得到胸围棉纤维发泡材料。

29.本实施例制备的围棉纤维发泡材料经检测:显气孔率为99.0~99.9%,体积密度为100~400mg/cm3,平均孔径为20~100μm,与水的接触角》120

°

,比表面积为20~400m2/g,抗菌率98~98.4%,耐水压为75~85kpa,透湿量为9.5~10.5kg

·

m-2

·

d-1

,透气率7.6~8mm

·

s-1

。

30.实施例2。

31.一种防水透湿抗菌胸围棉纤维发泡材料的制备方法:

32.①

按所述胸围棉纤维发泡材料的原料及其含量进行配料,首先将50~80份氟化聚氨酯(fpu)纤维、70~90份聚氨酯(pu)纤维及1.5~3份聚乙烯醇及0.03~0.05份表面活性剂分散在水中并通过球磨方式混合,混合11~15min,制成固含量为30~60wt%悬浊液。调节悬浊液的ph在8~9之间,再将所述悬浊液在2000~3000rpm的转速下搅拌发泡,搅拌时间为8~20min,得到发泡湿坯体。

33.②

将所述发泡坯体注模并自然干燥,得到发泡干坯体。接着于160~300℃条件下热处理,得到纤维泡沫。

34.③

将纤维泡沫通过双胍类抗菌剂浸渍,得到胸围棉纤维发泡材料。

35.本实施例制备的围棉纤维发泡材料经检测:显气孔率为97.0~98.0%,体积密度为600~1000mg/cm3,平均孔径为0.01~80μm,与水的接触角》120

°

,比表面积为600~1000m2/g,抗菌率98.6~99%,耐水压为85~95kpa,透湿量为8.5~9.5kg

·

m-2

·

d-1

,透气率7~7.4mm

·

s-1

。

36.实施例3。

37.一种防水透湿抗菌胸围棉纤维发泡材料的制备方法:

38.①

按所述胸围棉纤维发泡材料的原料及其含量进行配料,首先将40~70份氟化聚氨酯(fpu)纤维、50~70份聚氨酯(pu)纤维及2~2.5份聚乙烯醇及0.02~0.04份表面活性剂分散在水中并通过球磨方式混合,混合8~12min,制成固含量为20~50wt%悬浊液。调节悬浊液的ph在7~8之间,再将所述悬浊液在1500~2500rpm的转速下搅拌发泡,搅拌时间为5~17min,得到发泡湿坯体。

39.②

将所述发泡坯体注模并自然干燥,得到发泡干坯体。接着于120~260℃条件下热处理,得到纤维泡沫。

40.③

将纤维泡沫通过硝基呋喃类抗菌剂浸渍,得到胸围棉纤维发泡材料。

41.本实施例制备的围棉纤维发泡材料经检测:显气孔率为98.9~99.9%,体积密度为100~400mg/cm3,平均孔径为10~90μm,与水的接触角》120

°

,比表面积为400~800m2/g,抗菌率98.2~98.6%,耐水压为75~85kpa,透湿量为8.5~9.5kg

·

m-2

·

d-1

,透气率7.2~7.6mm

·

s-1

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1