一种用于尿素压力传感器的抗冰冻发泡管及其制备方法与流程

1.本发明涉及发泡管技术领域,更具体地说,本发明涉及一种用于尿素压力传感器的抗冰冻发泡管及其制备方法。

背景技术:

2.在使用金属线、棒、管道或其它伸长的无规则形状(如把手和柄)时,绝缘、垫料或防护层经常是必需的,发泡聚合物涂层是提供这种绝缘或垫料的有效而廉价的方法,特别是管状泡沫结构可挤出并制成热收缩管,当基材插入发泡管且随后将该管加热至用于该管的聚合物组合物的聚合物熔点以上时,热收缩聚合物发泡管会在基材上紧密恢复。挤出是经常用于聚合物材料的连续成型方法,在挤出过程中,聚合物材料连续受热并受到机械作用成为均匀的熔融态粘性流体料,或者,可引入已为熔融态的聚合物到挤出装置,接着受热料经推动通过末端开口的模具,聚合物从模具中以模具的普通形状挤出,通常它为环形的,再通过空气冷却或水骤冷挤出材料使挤出熔体凝固,凝固的材料通常经过交联、随后机械膨胀以制备热恢复物品,加热膨胀物品使之恢复(通常通过收缩)到接近其最初未膨胀的形状。

3.为了保障尿素压力传感器的长期使用,避免其因受到高压冲击而损坏往往会在其表面设置发泡管对其进行保护,从而通过发泡管的弹性形变在一定程度上抵消在尿素液结冰时的剧烈体积膨胀,以避免压力感测元件在此高压下受损。然而目前的大部分发泡管功能效果单一,抗冷冻效果差,导致发泡管的使用寿命以及保护效果受到限制。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明提供了一种用于尿素压力传感器的抗冰冻发泡管,极大的提高了发泡管的抗冷冻效果,很好的满足尿素压力传感器的使用环境需求。

5.本发明的技术方案是这样实现的:

6.一种用于尿素压力传感器的抗冰冻发泡管,包括以下重量份的原料:100-120份pvc、50-60份玻璃纤维粉、20-30氧化淀粉、2.5-3.0份三盐基硫酸铅、5-7份acr、5-7份caco3、1.5-2.5份钛白粉、0.5-1份聚氨酯、0.1-0.3份ope、5-8份羟基纤维素钠、0.3-0.4份发泡剂。

7.优选地,所述发泡剂为偶氮二甲酰胺。

8.优选地,所述玻璃纤维粉为20-50目。

9.一种用于尿素压力传感器的抗冰冻发泡管的制备方法,包括以下步骤:

10.按重量份计,将100-120份pvc、2.5-3.0份三盐基硫酸铅、5-7份acr、5-7份caco3、0.5-1份聚氨酯、0.1-0.3份ope、5-8份羟基纤维素钠同投入高速搅拌机内,1500rpm高速搅拌30分钟后冷却至室温,得第一混合料;

11.将50-60份玻璃纤维粉粉碎至20-50目,与20-30份氧化淀粉、1.5-2.5份钛白粉同投入高速搅拌机内,1500rpm高速搅拌30分钟后冷却至室温,得第二混合料;

12.将第一混合料和第二混合料于165℃-180℃下混合,得到热混料胚,并对热混料胚进行熔融处理时添加0.3-0.4份发泡剂,挤出、成型得到产品。

13.本发明的有益效果为:

14.(1)发泡剂为偶氮二甲酰胺(ac)发气量实测为270ml/g,分解温度为211℃,在复合稳定剂存在下,受金属离子的活化作用,ac的分解温度可降到163c-173℃,降低工艺要求。

15.(2)通过玻璃纤维和氧化淀粉,在羟基纤维素钠的固化交联作用下形成网状结构,该网状结构可有效缓冲外部冲击力,降低管材的脆性,增加耐冲击力;而由于增加了玻璃纤维,增强了发泡管的隔热效果,增强发泡管的抗温变效果,减少发泡管的形变;同时增加氧化淀粉,增加产品抗冻融性,保证产品在低温状态的稳定性,保证低温抗冲击效果。

具体实施方式

16.下面将结合本发明实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.实施例1

18.按重量份计,100份pvc、3.0份复合稳定剂、5份acr、7份caco3、0.5份聚氨酯、0.3份ope(氧化聚乙烯蜡)、5份羟基纤维素钠同投入高速搅拌机内,1500rpm高速搅拌30分钟后冷却至室温,得第一混合料;

19.将60份长径比为13:1,直径为11~17μm的玻璃纤维粉粉碎至20-50目,与20份氧化淀粉、2.5份钛白粉同投入高速搅拌机内,1500rpm高速搅拌30分钟后冷却至室温,得第二混合料;

20.将第一混合料和第二混合料于165℃-180℃下混合,得到热混料胚,并对热混料胚进行熔融处理时添加0.3份发泡剂,挤出、成型得到产品。

21.其中,复合稳定剂为三盐基硫酸铅;发泡剂为偶氮二甲酰胺。

22.实施例2

23.按重量份计,120份pvc、2.5份复合稳定剂、7份acr、5份caco3、1份聚氨酯、0.1份ope、8份羟基纤维素钠同投入高速搅拌机内,1500rpm高速搅拌30分钟后冷却至室温,得第一混合料;

24.将50份长径比为13:1,直径为11~17μm的玻璃纤维粉粉碎至50目,与30份氧化淀粉、1.5份钛白粉同投入高速搅拌机内,1500rpm高速搅拌30分钟后冷却至室温,得第二混合料;

25.将第一混合料和第二混合料于165℃-180℃下混合,得到热混料胚,并对热混料胚进行熔融处理时添加0.4份发泡剂,挤出、成型得到产品。

26.其中,复合稳定剂为三盐基硫酸铅;发泡剂为偶氮二甲酰胺。

27.实施例3

28.按重量份计,110份pvc、3.0份复合稳定剂、5份acr、5份caco3、1份聚氨酯、0.2份ope、7份羟基纤维素钠同投入高速搅拌机内,1500rpm高速搅拌30分钟后冷却至室温,得第一混合料;

29.将55份长径比为13:1,直径为11~17μm的玻璃纤维粉粉碎至20-50目,与25氧化淀粉、2.0份钛白粉同投入高速搅拌机内,1500rpm高速搅拌30分钟后冷却至室温,得第二混合料;

30.将第一混合料和第二混合料于165℃-180℃下混合,得到热混料胚,并对热混料胚进行熔融处理时添加0.4份发泡剂,挤出、成型得到产品。

31.其中,复合稳定剂为三盐基硫酸铅;发泡剂为偶氮二甲酰胺。

32.实施例4

33.按重量份计,110份pvc、2.6份复合稳定剂、6份acr、6份caco3、0.7份聚氨酯、0.2份ope、6份羟基纤维素钠同投入高速搅拌机内,1500rpm高速搅拌30分钟后冷却至室温,得第一混合料;

34.将50份长径比为13:1,直径为11~17μm的玻璃纤维粉粉碎至20-50目,与30份氧化淀粉、2份钛白粉同投入高速搅拌机内,1500rpm高速搅拌30分钟后冷却至室温,得第二混合料;

35.将第一混合料和第二混合料于165℃-180℃下混合,得到热混料胚,并对热混料胚进行熔融处理时添加0.35份发泡剂,挤出、成型得到产品。

36.其中,复合稳定剂为三盐基硫酸铅;发泡剂为偶氮二甲酰胺。

37.对比例1

38.与实施例3其他条件相同,减少丙烯酰氨(acr)的用量为4份。

39.对比例2

40.与实施例3其他条件相同,增加丙烯酰氨(acr)的用量为8份。

41.对比例3

42.与实施例3其他条件相同,将发泡剂改为偶氮二异丁腈。

43.对比例4

44.与实施例3其他条件相同,将发泡剂改为碳酸氢铵。

45.将实施例1-4以及对比例1-4得到的产品进行密度检测,得到如下表1:

[0046] 管材表管密度/g.cm-3

实施例10.95实施例20.94实施例30.96实施例40.95对比例11.01对比例21.18对比例31.22对比例41.19

[0047]

结合分析实施例3、对比例1、2可以得出:基本呈现随着acr用量增加,制品密度下降;但是超过一定用量,熔体粘度增大,限制了泡孔的形成与增长,虽然泡孔细小,制品密度反而增大。分析对比例3-4可以得出:采用不同的发泡剂并不能得到本方案的产品,对比例3-4为一般常规的发泡剂,应用于本技术无法得到本技术实施例1-4性能的产品。而选用特定的三盐基硫酸铅则得到密度更低、更轻质的产品,主要是由于发泡剂为偶氮二甲酰胺

(ac)发气量实测为270ml/g,分解温度为211℃,在复合稳定剂存在下,受金属离子的活化作用,ac的分解温度可降到163c-173℃,降低工艺要求,正好符合本技术165℃-180℃制备要求;而在其他条件不变的情况下,替换成一般的发泡剂:如偶氮二异丁腈、碳酸氢铵等,在实施例165℃-180℃温度条件下无法完全发挥发泡效果,产品的质量明显将降低。

[0048]

对比例5

[0049]

与实施例3其他条件相同,不添加玻璃纤维。

[0050]

对比例6

[0051]

与实施例3其他条件相同,不添加氧化淀粉。

[0052]

对比例7

[0053]

与实施例3其他条件相同,不添加羟基纤维素钠。

[0054]

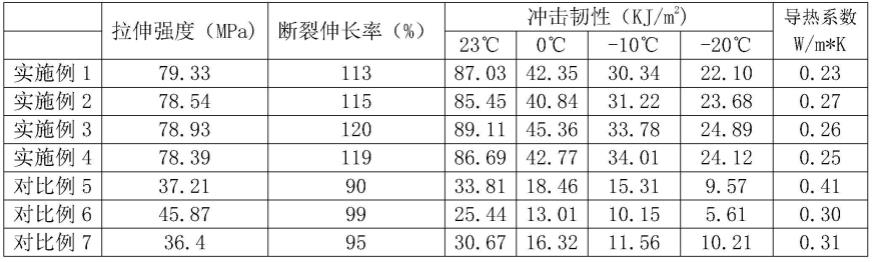

将上述实施例1-4以及对比例3-6挤出的产品充分塑化后压片,将所得的片材经液压机层压,制成所需厚度的平整板材,随后用制样机制成相同规格测试样条,测试其拉伸强度、断裂伸长率、导热系数以及耐低温冲击测试,结果如下表2:

[0055][0056]

分析对比例5-7中,通过减少玻璃纤维、氧化淀粉和羟基纤维素钠任意成分,其产品的拉伸强度和断裂伸长率都明显降低。主要是由于通过玻璃纤维和氧化淀粉,在羟基纤维素钠的固化交联作用下形成网状结构,该网状结构可有效缓冲外部冲击力,降低管材的脆性,增加耐冲击力。而对比例5-7在缺少任意三种成分的情况下很难保证实现上述的机理,极大的降低了产品的性能。

[0057]

另外,而在抗低温方面也具备显著的优势,本实施例在-20℃的条件下的抗冲击性能与对比例5-7的常温23℃时的性能相当,因此本实施例产品具备优异的抗冰冻效果,主要是因为一般的pvc材质都具有低温脆性的特点,而本技术中氧化淀粉,增加产品抗冻融性;而增加了玻璃纤维减少了pvc的用量,两种因素都能实现低温时仍能保持很好的交联网状结构,保证产品在低温状态的稳定性,保证低温抗冲击效果。

[0058]

同时我们从实施例1-4和对比例5-7中可以看出,由于加入了玻璃纤维,明显降低了产品的热传导,而对比例5不存在玻璃纤维,产品的热传导系数较高,因此获得产品不具备隔热保温的特征。本产品增加了玻璃纤维,增强了发泡管的隔热效果,以及抗温变效果;由于玻璃纤维本身特性在加入后还能减少发泡管的形变。

[0059]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1