一种清洗橡胶模具积垢用洗模胶及其制备方法与流程

本发明属于橡胶领域,特别涉及一种清洗橡胶模具积垢用洗模胶及其制备方法。

背景技术:

1、橡胶加工工业中,橡胶模具结垢问题是一个常见的现象。橡胶硫化过程中会在模具壁面上形成一层沉积物,与橡胶模具表面产生牢固的粘合,并在随后的生产循环中逐渐积累。随着污垢厚度增加,会影响到产品外缘尺寸精度。积垢太多,就会影响模具到胶料的热传递,更严重的情况是,积垢粘结到成型的制品上,会引起制品表面质量问题,在某些关键部分出现时还可能会造成橡胶制品报废。

2、常规模具清洗的方法:1、手工除垢:金属刷货砂皮表面施力摩擦;2、机械除垢:喷砂、水磨等方式;3、化学除垢:专用洗模水清洗;4、电蚀除垢:碱性电解池中,水被点解成氢和氧,金属表面形成气泡,冲掉模垢;5、超声除垢:利用频率和波长原理使模腔内污垢抖落,与洗模水配合使用效果更佳。6、原位清洗:用模具胶洗模,模具胶硫化过程能覆贴在模具表面,起模带起模垢。

3、这些方法大多数需要升降温度,拆卸模具,清洗效率低,手工除垢、机械除垢等还会造成模具的不可逆损伤,对于精密结构模具,还不易清理干净;超声除垢和电蚀除垢,还有清洗成本很高等缺点。随着我国经济的快速发展,橡胶制品需求旺盛,橡胶制品模具结垢问题亟待解决。

4、因此,开发一种具有生产工艺性好,原位清洗模具,清洗效率高,清洗成本低,洗模效果好,不影响模具的精密性和光洁度等特点的洗模胶,显得十分必要。

技术实现思路

1、针对上述问题,本发明提供一种清洗橡胶模具积垢用洗模胶,具有生产工艺性好、原位清洗模具、清洗效率高、清洗成本低、洗模效果好、不影响模具的精密性和光洁度等特点。

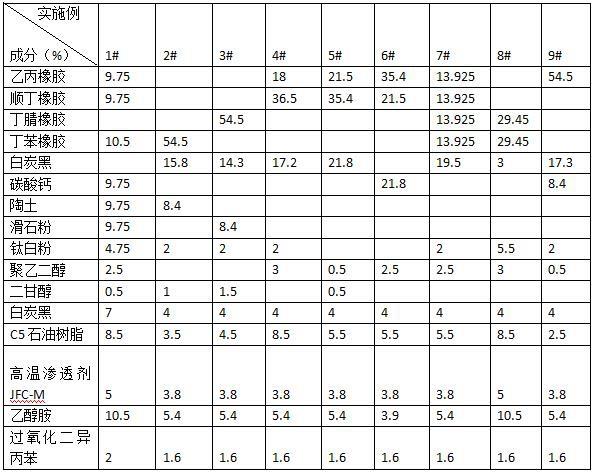

2、为实现上述目的,本发明的技术方案是:一种清洗橡胶模具积垢用洗模胶,应用于橡胶模具清洗,所述清洗橡胶模具积垢用洗模胶由以下重量百分比的组分构成:

3、生胶 30.0-65.0%

4、补强剂 12.5-41.0%;

5、活性剂 0.5-3.0%;

6、增粘剂 2.5-8.5%;

7、渗透剂 1.0-5.0%;

8、清洗剂 2.5-10.5%;

9、硫化剂 0.3-2.0%。

10、优选的,所述生胶为乙丙橡胶、顺丁橡胶、丁苯橡胶、丁腈橡胶中的至少一种。更优选的,生胶为乙丙橡胶和顺丁橡胶。

11、优选的,所述补强剂为白炭黑、碳酸钙、陶土、滑石粉、钛白粉中的至少一种。优选的,补强剂为白炭黑和钛白粉。

12、优选的,所述活性剂为聚乙二醇和二甘醇中的至少一种。更优选的,活性剂为聚乙二醇。

13、优选的,所述增粘剂是c5石油树脂、白炭黑。

14、优选的,所述渗透剂为阴离子渗透剂、快速渗透剂t、耐碱渗透剂oep-70、耐碱渗透剂aep、高温渗透剂jfc-m中的至少一种。更优选的,渗透剂为高温渗透剂jfc-m。

15、优选的,所述渗透剂与生胶的配比比例区间为1.54%~16.67%。这样可以保证洗模胶渗透到橡胶模具污垢中便于洗模胶在硫化过程中与橡胶模具积垢反应,去除橡胶模具积垢,增强清洗的效果,既保证洗模胶的洗模效果,同时可以保证洗模胶的生产工艺性能优良。更优选的,所述渗透剂与生胶的配比比例为6.97%~9.17%。最优选的,所述渗透剂与生胶的配比比例为6.97%。

16、优选的,所述清洗剂为是乙醇胺、甲基二乙醇胺、异丙醇胺、三乙醇胺、n-丁基二乙醇胺、n-苄基乙醇胺、n-甲基二乙醇胺、二异丙醇胺、二乙醇胺、三异丙醇胺、二甘醇胺中的至少一种。更优选的,清洗剂为乙醇胺。

17、优选的,所述清洗剂与生胶的配比比例区间为3.85%~35.00%。这样可以保证洗模胶的洗模效果,同时可以保证洗模胶的生产工艺性能优良。更优选的,所述清洗剂与生胶的配比比例为4.95%~9.91%。最优选的,所述清洗剂与生胶的配比比例为9.91%。

18、优选的,所述硫化剂为2,5-二甲基-2,5-双(叔丁基过氧基)己烷、1,4双叔丁基过氧异丙基苯、过氧化二异丙苯等中的至少一种;更优选的,硫化剂为过氧化二异丙苯。使用过氧化物硫化体系,可以保证硫化胶物理机械性能优良,便于从清洗的橡胶模具上取出,同时硫化速度快,清洗效率高。

19、进一步的,所述清洗橡胶模具积垢用洗模胶由以下重量百分比的组分构成:

20、生胶 54.5%

21、补强剂 19.2%;

22、活性剂 3.0%;

23、增粘剂 12.5%;

24、渗透剂 3.8%;

25、清洗剂 5.4%;

26、硫化剂 1.6%。

27、更优选的,所述清洗橡胶模具积垢用洗模胶由以下重量百分比的组分构成:生胶54.5%(乙丙橡胶18%+顺丁橡胶36.5%);补强剂19.2%(白炭黑17.2%+钛白粉2%);活性剂(聚乙二醇或二甘醇)3%;增粘剂(白炭黑4%+c5石油树脂8.5%);渗透剂3.8%;清洗剂(乙醇胺)5.4%;硫化剂(过氧化二异丙苯)1.6%。

28、另一方面,本发明还公开了所述的清洗橡胶模具积垢用洗模胶的制备方法,所述制备方法依次包括以下步骤:

29、(1)备料:根据权利要求1所述的配比,将生胶、部分补强剂、增粘剂、活性剂分别称重后形成配料a,将渗透剂、清洗剂、部分补强剂和硫化剂称重混合形成配料b;

30、(2) 第一道混炼:将配料a分批投入密炼机混炼60~120秒后提锤清扫,具体包括:

31、将所述配料a中的生胶、活性剂分批投入密炼机,然后压锤混炼60~120秒再次提锤清扫;

32、再将所述配料a中的部分补强剂和增粘剂投入密炼机,然后压锤混炼60~120秒再次提锤清扫:

33、然后压锤混炼120~240秒卸料,温度130~170℃,到开料机上出片,制成混炼胶a;停放16h及以上;

34、(3)第二道混炼:将第一道混炼制得的混炼胶a和配料b投入密炼机混炼20~50秒,提锤清扫,然后再继续混炼20~30秒,胶料温度控制在75-85℃,然后卸料到开料机上出片,完成制备所述清洗橡胶模具积垢用洗模胶;停放16h及以上。

35、在本发明中,第(2)和(3)步骤中,分阶段进行混炼并保证混炼温度,先将生胶、活性剂、增粘剂和部分补强剂分批投入密炼机,在温度升至130~170℃后,使得混炼胶a分散均匀,性能优良。第(3)步骤中将部分补强剂与渗透剂和清洗剂混合,提高生产工艺性,胶料温度控制在75-85℃,温度不可过高,高温会导致清洗剂的挥发,降低清洗效果。

36、本发明还公开了所述清洗橡胶模具积垢用洗模胶的应用,将制成的清洗橡胶模具积垢洗模胶根据清洗模具规格裁取适当胶料,放入有积垢的橡胶模具中,在温度150-200℃下,硫化300-1200秒。温度越高,时间越长,清洗效果越好。等硫化时间完成,打开模具,取出洗模胶,观察模具清洗效果,对于模具积垢严重,可清洗多次。

37、本发明选用乙丙橡胶、顺丁橡胶、丁苯橡胶、丁腈橡胶中的至少一种橡胶作为胶料的主体材料,物理性能优良,工艺性优良,性价比高,来源广泛,牌号种类多。

38、选用补强剂为白炭黑、碳酸钙、陶土、滑石粉、钛白粉中的至少一种,浅色填料价格低,有助于清洗剂的混入,便于识别洗模胶的洗模效果。

39、选用增粘剂为c5石油树脂,增加胶料的粘度,便于分散和便于洗模胶将清洗的模垢从模具上去除;浅色的c5石油树脂,便于识别洗模胶的洗模效果。并用白炭黑减少整体的流动性。

40、选用渗透剂为阴离子渗透剂,快速渗透剂t、耐碱渗透剂oep-70、耐碱渗透剂aep、高温渗透剂jfc-m中的至少一种。所述渗透剂与生胶的配比比例为1.54%~16.67%。这样可以保证洗模胶渗透到橡胶模具污垢中便于洗模胶在硫化过程中与橡胶模具积垢反应,去除橡胶模具积垢,增强清洗的效果。

41、选用清洗剂为乙醇胺、甲基二乙醇胺、异丙醇胺、三乙醇胺、n-丁基二乙醇胺、n-苄基乙醇胺、n-甲基二乙醇胺、二异丙醇胺、二乙醇胺、三异丙醇胺、二甘醇胺中的至少一种。所述清洗剂与生胶的配比比例为3.85%~35.00%。这样可以保证洗模胶的洗模效果,同时可以保证洗模胶的生产工艺性能优良。

42、选用硫化剂为2,5-二甲基-2,5-双(叔丁基过氧基)己烷、1,4双叔丁基过氧异丙基苯、过氧化二异丙苯等中的至少一种;使用过氧化物硫化体系,这样可以保证硫化胶物理机械性能优良,便于从清洗的橡胶模具上取出。

43、本发明具有生产工艺性好,原位清洗模具,清洗效率高,清洗成本低,洗模效果好,不影响模具的精密性和光洁度等特点。

- 还没有人留言评论。精彩留言会获得点赞!