一种聚丁二酸/对苯二甲酸丁二醇酯共聚物及其制备方法

1.本发明涉及高分子材料技术领域,具体而言,涉及一种聚丁二酸/对苯二甲酸丁二醇酯共聚物及其制备方法。

背景技术:

2.聚丁二酸/对苯二甲酸丁二醇酯塑料是一种由丁二酸、对苯二甲酸、丁二醇通过缩聚反应制得的脂肪族-芳香族共聚物,具有优异的拉伸强度和断裂伸长率,易被自然界的多种微生物或动植物体内的酶分解、代谢,最终可分解为水和二氧化碳,是典型的生物降解材料。

3.专利cn102453238b公开了一种可生物降解聚酯的制备方法,具体方法是先将对苯二甲酸、1,4-丁二醇加入到反应釜中进行酯化,然后再向反应釜内加入丁二酸、1,4-丁二醇进行酯化缩聚,最终得到聚丁二酸/对苯二甲酸丁二醇酯共聚物。cn109666147b公开了一种线性无规可生物降解共聚物的制备方法,具体方法是将丁二酸、1,4-丁二醇加入到反应釜中进行酯化缩聚,对苯二甲酸与1,4-丁二醇加入到另一反应釜酯化缩聚,得到两种聚合物,然后将这两种聚合物在260℃高温下继续进行反应,最终得到聚丁二酸/对苯二甲酸丁二醇酯共聚物。但是以上方法在高温下反应时间过长,反应温度过高,容易导致产物发生降解、氧化等副反应,得到产物呈浅黄色,分子量较低,机械强度也较差。

技术实现要素:

4.针对上述现有技术中存在的问题,本发明提供一种分子量可调控、分子结构与性能稳定、反应时间短、制备方法简单、对生产设备要求低的聚丁二酸/对苯二甲酸丁二醇酯共聚物及其制备方法。

5.为实现上述目的,本发明提供如下技术方案:

6.一种聚丁二酸/对苯二甲酸丁二醇酯共聚物,是由聚丁二酸/对苯二甲酸丁二醇酯预聚物经扩链剂扩链合成的;所述聚丁二酸/对苯二甲酸丁二醇酯预聚物是以a组分、b组分和c组分为单体聚合制得的双羟基或羧基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物;

7.a组分为1,4-丁二醇;

8.b组分为丁二酸、丁二酸酐、丁二酸二甲酯、丁二酰氯中的一种;

9.c组分为对苯二甲酸或对苯二甲酸二甲酯。

10.优选地,扩链剂中官能团的摩尔数与聚丁二酸/对苯二甲酸丁二醇酯预聚物中羟基或羧基摩尔数的比值为1:1-1.3:1。更优选地,扩链剂中官能团的摩尔数与聚丁二酸/对苯二甲酸丁二醇酯预聚物中羟基或羧基摩尔数的比值为1.25:1。

11.优选地,所述聚丁二酸/对苯二甲酸丁二醇酯预聚物的数均分子量为1000-20000。

12.优选地,所述扩链剂为六亚甲基二异氰酸酯(hdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)、异佛尔酮二异氰酸酯(ipdi)、赖氨酸二异氰酸酯(ldi)、2,4-甲苯二异氰酸酯(tdi)、2,6-甲苯二异氰酸酯、萘二异氰酸酯(ndi)、双((3,4-环氧环己

基)甲基)己二酸酯、1,6-己二酸二缩水甘油醚、间苯二酚二缩水甘油醚、1,3-苯二酚二缩水甘油醚、间苯二酚甲醛四缩水甘油醚、对胺基苯酚环氧树脂、四氢化苯二甲酯环氧树脂、1,2-环氧环己烷4,5-二甲酸环氧树脂、邻苯二甲酯环氧树脂、间苯二甲酯环氧树脂、对苯二甲酯环氧树脂、内次甲基四氢化邻苯二甲酯环氧树脂、对羟基苯甲酸环氧树脂、双(2,3-环氧基环戊基)醚、乙二醇二缩水甘油醚、2,2-双(2-噁唑啉)(boz)、2,2-(1,3-亚苯基)-二噁唑啉(pbo)中的一种或其任意比例的混合物。

13.本技术还提供一种制备如上述聚丁二酸/对苯二甲酸丁二醇酯共聚物的方法,包括以下步骤:

14.(1)聚丁二酸/对苯二甲酸丁二醇酯预聚物的制备

15.将a组分、c组分按摩尔比0.8:1-3:1混合,搅拌并加入催化剂和抗氧剂,在240℃以上、氮气保护下进行酯化或酯交换反应10-30min,然后降温到190℃,加入摩尔比0.8:1-3:1的a组分和b组分,搅拌并再次加入催化剂和抗氧剂,在190-220℃酯化1-3h,然后升温至230℃,在2kpa以下的压强范围内,反应1-2h,再升温至240℃以上,继续反应0.5-3h,制得双羟基或羧基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物。

16.(2)聚丁二酸/对苯二甲酸丁二醇酯共聚物的制备

17.将步骤(1)得到的聚丁二酸/对苯二甲酸丁二醇酯预聚物升温至140-160℃,在氮气保护下,熔融10-30min,然后加入扩链剂进行扩链反应,反应10-30min,然后在真空度为2kpa以下的压强范围内,继续反应0.5-1h,制得聚丁二酸/对苯二甲酸丁二醇酯共聚物。

18.优选地,所述催化剂为硫酸、三氟甲磺酸、三氟甲磺酸甲酯、二氧化钛、乙二醇钛、乙酰丙酮钛、钛酸正丁酯、钛酸异丙酯、乙二醇锑、三氧化二锑、醋酸锑、辛酸亚锡、草酸亚锡、二丁基氧化锡、二丁基二月桂酸锡、丁基锡酸、醋酸锂、醋酸钾、醋酸钙、醋酸镁、醋酸钡、醋酸锌、醋酸钴、醋酸锑、醋酸铅、醋酸锰、三异丙氧基铝、醋酸锌、氧化锌、氯化亚锡、浓硫酸、对甲苯磺酸、醋酸镁、醋酸锌、氯化锌、氯化锂、氯化锗、四氯化锡、碳酸钾、三亚乙基二胺、三乙胺、乳酸锌中的一种或其任意比例的混合物。

19.优选地,所述抗氧剂为抗氧剂168、抗氧剂240、抗氧剂245、抗氧剂264、抗氧剂300、抗氧剂330、抗氧剂445、抗氧剂1010、抗氧剂1024、抗氧剂1035、抗氧剂1520、抗氧剂1076、抗氧剂1098、抗氧剂1330、抗氧剂1790、抗氧剂2246、抗氧剂3114中的一种或其任意比例的混合物。

20.优选地,b组分与c组分的摩尔比为9:1—7:3。

21.本发明的有益效果如下:

22.(1)本发明使用扩链剂能够在短时间获得高分子量的聚丁二酸/对苯二甲酸丁二醇酯共聚物,扩链后力学性能显著提升,拉伸强度和断裂伸长率远高于传统方法合成的聚丁二酸/对苯二甲酸丁二醇酯。

23.(2)本发明大大缩短了高温下反应时间,生产耗能低,节约能源。

24.(3)本发明所制备的聚丁二酸/对苯二甲酸丁二醇酯共聚物可以通过设计分子结构、改变预聚物分子量和扩链剂用量来控制其力学性能、热性能及降解性能,从而使其满足使用要求,提高其应用范围。

25.(4)本发明所制备的聚丁二酸/对苯二甲酸丁二醇酯共聚物是一种可生物降解的绿色高分子材料。

26.(5)聚丁二酸/对苯二甲酸丁二醇酯共聚物的合成方法采用熔融聚合,无废水、废气、废渣产生,绿色环保。

具体实施方式

27.为了使本领域的人员更好地理解本发明的技术方案,下面对本发明的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。

28.实施例1

29.1.将14.56g(0.0750mol)的对苯二甲酸二甲酯、7.43g(0.0825mol)的1,4-丁二醇、0.0220g(0.10%wt)的草酸亚锡及0.0110g(0.05%wt)的抗氧剂168、0.0110g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入79.71g(0.6750mol)的丁二酸、66.91g(0.7425mol)的1,4-丁二醇、0.1466g(0.10%wt)的草酸亚锡、0.0733g(0.05%wt)的抗氧剂168和0.0733g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温至245℃,反应1h,得到羟基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物。

30.2.将30.00g上述聚丁二酸/对苯二甲酸丁二醇酯预聚物加入到通满氮气且含有机械搅拌装置的反应器中,在150℃的温度下通过机械搅拌进行熔融,当预聚物完全熔融后,加入扩链剂六亚甲基二异氰酸酯(hdi),其中扩链剂中的异氰酸根的摩尔数与预聚物中羟基摩尔数的比值为1:1,在反应30min后,将反应器内的压强逐渐由一个大气压降至1kpa,继续反应30min,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈白色,数均分子量为1.1

×

105。

31.实施例2

32.1.将14.56g(0.0750mol)的对苯二甲酸二甲酯、7.43g(0.0825mol)的1,4-丁二醇、0.0220g(0.10%wt)的草酸亚锡及0.0110g(0.05%wt)的抗氧剂168、0.0110g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入79.71g(0.6750mol)的丁二酸、66.91g(0.7425mol)的1,4-丁二醇、0.1466g(0.10%wt)的草酸亚锡、0.0733g(0.05%wt)的抗氧剂168和0.0733g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温至245℃,反应1h,得到羟基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物。

33.2.将30.00g上述聚丁二酸/对苯二甲酸丁二醇酯预聚物加入到通满氮气且含有机械搅拌装置的反应器中,在150℃的温度下通过机械搅拌进行熔融,当预聚物完全熔融后,加入扩链剂hdi,其中扩链剂中的异氰酸根的摩尔数与预聚物中羟基摩尔数的比值为1.3:1,在反应30min后,将反应器内的压强逐渐由一个大气压降至1kpa,继续反应30min,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈白色,数均分子量为1.5

×

105。

34.实施例3

35.1.将14.56g(0.0750mol)的对苯二甲酸二甲酯、7.43g(0.0825mol)的1,4-丁二醇、0.0220g(0.10%wt)的草酸亚锡及0.0110g(0.05%wt)的抗氧剂168、0.0110g(0.05%wt)的

抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入79.71g(0.6750mol)的丁二酸、66.91g(0.7425mol)的1,4-丁二醇、0.1466g(0.10%wt)的草酸亚锡、0.0733g(0.05%wt)的抗氧剂168和0.0733g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温至245℃,反应1h,得到羟基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物。

36.2.将30.00g上述聚丁二酸/对苯二甲酸丁二醇酯预聚物加入到通满氮气且含有机械搅拌装置的反应器中,在150℃的温度下通过机械搅拌进行熔融,当预聚物完全熔融后,加入扩链剂hdi,其中扩链剂中的异氰酸根的摩尔数与预聚物中羟基摩尔数的比值为1.25:1,在反应30min后,将反应器内的压强逐渐由一个大气压降至1kpa,继续反应30min,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈白色,数均分子量为1.3

×

105。

37.对比例1

38.将14.56g(0.0750mol)的对苯二甲酸二甲酯、7.43g(0.0825mol)的1,4-丁二醇、0.0220g(0.10%wt)的草酸亚锡及0.0110g(0.05%wt)的抗氧剂168、0.0110g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入79.71g(0.6750mol)的丁二酸、66.91g(0.7425mol)的1,4-丁二醇、0.1466g(0.10%wt)的草酸亚锡、0.0733g(0.05%wt)的抗氧剂168和0.0733g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温245℃,反应1h,得到一种聚丁二酸/对苯二甲酸丁二醇酯预聚物。产物颜色呈白色,数均分子量为7.6

×

103。

39.实施例4

40.1.将14.56g(0.0750mol)的对苯二甲酸二甲酯、7.43g(0.0825mol)的1,4-丁二醇、0.0220g(0.10%wt)的草酸亚锡及0.0110g(0.05%wt)的抗氧剂168、0.0110g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入79.71g(0.6750mol)的丁二酸、66.91g(0.7425mol)的1,4-丁二醇、0.1466g(0.10%wt)的草酸亚锡、0.0733g(0.05%wt)的抗氧剂168和0.0733g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温245℃,反应2h,得到羟基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物。

41.2.将30.00g上述聚丁二酸/对苯二甲酸丁二醇酯预聚物加入到通满氮气且含有机械搅拌装置的反应器中,在150℃的温度下通过机械搅拌进行熔融,当预聚物完全熔融后,加入扩链剂hdi,其中扩链剂中的异氰酸根的摩尔数与预聚物中羟基摩尔数的比值为1.25:1,在反应30min后,将反应器内的压强逐渐由一个大气压降至1kpa,继续反应30min,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈白色,数均分子量为1.4

×

105。

42.对比例2

43.将14.56g(0.0750mol)的对苯二甲酸二甲酯、7.43g(0.0825mol)的1,4-丁二醇、0.0220g(0.10%wt)的草酸亚锡及0.0110g(0.05%wt)的抗氧剂168、0.0110g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在

搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入79.71g(0.6750mol)的丁二酸、66.91g(0.7425mol)的1,4-丁二醇、0.1466g(0.10%wt)的草酸亚锡、0.0733g(0.05%wt)的抗氧剂168和0.0733g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温245℃,反应2h,得到一种聚丁二酸/对苯二甲酸丁二醇酯预聚物。产物颜色呈白色,数均分子量为1.1

×

104。

44.实施例5

45.1.将29.13g(0.1500mol)的对苯二甲酸二甲酯、14.87g(0.1650mol)的1,4-丁二醇、0.0440g(0.10%wt)的草酸亚锡及0.0220g(0.05%wt)的抗氧剂168、0.0220g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入70.85g(0.6000mol的丁二酸、59.48g(0.6600mol)的1,4-丁二醇、0.1303g(0.10%wt)的草酸亚锡、0.0652g(0.05%wt)的抗氧剂168和0.0652g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温245℃,反应1h,得到羟基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物。

46.2.将30.00g上述聚丁二酸/对苯二甲酸丁二醇酯预聚物加入到通满氮气且含有机械搅拌装置的反应器中,在150℃的温度下通过机械搅拌进行熔融,当预聚物完全熔融后,加入扩链剂hdi,其中扩链剂中的异氰酸根的摩尔数与预聚物中羟基摩尔数的比值为1.25:1,在反应30min后,将反应器内的压强逐渐由一个大气压降至1kpa,继续反应30min,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈白色,数均分子量为1.1

×

105。

47.对比例3

48.将29.13g(0.1500mol)的对苯二甲酸二甲酯、14.87g(0.1650mol)的1,4-丁二醇、0.0440g(0.10%wt)的草酸亚锡及0.0220g(0.05%wt)的抗氧剂168、0.0220g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入70.85g(0.6mol的丁二酸、59.48g(0.66mol)的1,4-丁二醇、0.1303g(0.10%wt)的草酸亚锡、0.0652g(0.05%wt)的抗氧剂168和0.0652g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温245℃,反应1h,得到一种聚丁二酸/对苯二甲酸丁二醇酯预聚物。产物颜色呈白色,数均分子量为7.4

×

103。

49.实施例6

50.1.将43.69g(0.2250mol)的对苯二甲酸二甲酯、22.30g(0.2475mol)的1,4-丁二醇、0.0657g(0.10%wt)的草酸亚锡及0.0330g(0.05%wt)的抗氧剂168、0.0330g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入62.00(0.5250mol)的丁二酸、52.04(0.5775mol)的1,4-丁二醇、0.1140g(0.10%wt)的草酸亚锡、0.0570g(0.05%wt)的抗氧剂168和0.0570g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温245℃,反应1h,得到羟基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物。

51.2.将30.00g上述聚丁二酸/对苯二甲酸丁二醇酯预聚物加入到通满氮气且含有机

械搅拌装置的反应器中,在150℃的温度下通过机械搅拌进行熔融,当预聚物完全熔融后,加入扩链剂hdi,其中扩链剂中的异氰酸根的摩尔数与预聚物中羟基摩尔数的比值为1.25:1,在反应30min后,将反应器内的压强逐渐由一个大气压降至1kpa,继续反应30min,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈白色,数均分子量为9.4

×

104。

52.对比例4

53.将43.69g(0.2250mol)的对苯二甲酸二甲酯、22.30g(0.2475mol)的1,4-丁二醇、0.0657g(0.10%wt)的草酸亚锡及0.0330g(0.05%wt)的抗氧剂168、0.0330g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入62.00(0.5250mol)的丁二酸、52.04(0.5775mol)的1,4-丁二醇、0.1140g(0.10%wt)的草酸亚锡、0.0570g(0.05%wt)的抗氧剂168和0.0570g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温245℃,反应1h,得到一种聚丁二酸/对苯二甲酸丁二醇酯预聚物。产物颜色呈白色,数均分子量为6.9

×

103。

54.实施例7

55.1.将14.56g(0.0750mol)的对苯二甲酸二甲酯、7.43g(0.0825mol)的1,4-丁二醇、0.0220g(0.10%wt)的草酸亚锡及0.0110g(0.05%wt)的抗氧剂168、0.0110g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入79.71g(0.6750mol)的丁二酸、66.91g(0.7425mol)的1,4-丁二醇、0.1466g(0.10%wt)的草酸亚锡、0.0733g(0.05%wt)的抗氧剂168和0.0733g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温245℃,反应1h,得到羟基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物。

56.2.将30.00g上述聚丁二酸/对苯二甲酸丁二醇酯预聚物加入到通满氮气且含有机械搅拌装置的反应器中,在150℃的温度下通过机械搅拌进行熔融,当预聚物完全熔融后,加入扩链剂二苯基甲烷二异氰酸酯(mdi),其中扩链剂中的异氰酸根的摩尔数与预聚物中羟基摩尔数的比值为1.25:1,在反应30min后,将反应器内的压强逐渐由一个大气压降至1kpa,继续反应30min,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈白色,数均分子量为1.4

×

105。

57.实施例8

58.1.将14.62g(0.0880mol)的对苯二甲酸、7.21g(0.0800mol)的1,4-丁二醇、0.0218g(0.10%wt)的草酸亚锡及0.0109g(0.05%wt)的抗氧剂168、0.0109g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入93.53g(0.7920mol)的丁二酸、64.89g(0.7200mol)的1,4-丁二醇、0.1584g(0.10%wt)的草酸亚锡、0.0792g(0.05%wt)的抗氧剂168和0.0792g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温245℃,反应1h,得到羧基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物。

59.2.将30.00g上述聚丁二酸/对苯二甲酸丁二醇酯预聚物加入到通满氮气且含有机

械搅拌装置的反应器中,在150℃的温度下通过机械搅拌进行熔融,当预聚物完全熔融后,加入扩链剂双((3,4-环氧环己基)甲基)己二酸酯,其中扩链剂中的环氧基团的摩尔数与预聚物中羧基摩尔数的比值为1.25:1,在反应30min后,将反应器内的压强逐渐由一个大气压降至1kpa,继续反应30min,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈白色,数均分子量为1.4

×

105。

60.实施例9

61.1.将29.24g(0.1760mol)的对苯二甲酸二甲酯、14.42g(0.1600mol)的1,4-丁二醇、0.0437g(0.10%wt)的草酸亚锡及0.0218g(0.05%wt)的抗氧剂168、0.0218g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入83.14g(0.7040mol)的丁二酸、57.68g(0.6400mol)的1,4-丁二醇、0.1408g(0.10%wt)的草酸亚锡、0.0704g(0.05%wt)的抗氧剂168和0.0704g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温245℃,反应1h,得到羧基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物。

62.2.将30.00g上述聚丁二酸/对苯二甲酸丁二醇酯预聚物加入到通满氮气且含有机械搅拌装置的反应器中,在150℃的温度下通过机械搅拌进行熔融,当预聚物完全熔融后,加入扩链剂双((3,4-环氧环己基)甲基)己二酸酯,其中扩链剂中的环氧基团的摩尔数与预聚物中羧基摩尔数的比值为1.25:1,在反应30min后,将反应器内的压强逐渐由一个大气压降至1kpa,继续反应30min,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈白色,数均分子量为1.2

×

105。

63.实施例10

64.1.将43.86g(0.2640mol)的对苯二甲酸二甲酯、21.63g(0.2400mol)的1,4-丁二醇、0.0655g(0.10%wt)的草酸亚锡及0.0327g(0.05%wt)的抗氧剂168、0.0327g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应升至245℃,在搅拌和氮气氛围的条件下反应10min;反应温度快速降至190℃,加入72.74g(0.6160mol)的丁二酸、50.47g(0.5600mol)的1,4-丁二醇、0.1232g(0.10%wt)的草酸亚锡、0.0616g(0.05%wt)的抗氧剂168和0.0616g(0.05%wt)的抗氧剂1010,在190~220℃下反应3h;反应温度升至230℃,反应器内的压强逐渐从一个大气压降至1kpa以下反应2h;升温245℃,反应1h,得到羧基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物。

65.2.将30.00g上述聚丁二酸/对苯二甲酸丁二醇酯预聚物加入到通满氮气且含有机械搅拌装置的反应器中,在150℃的温度下通过机械搅拌进行熔融,当预聚物完全熔融后,加入扩链剂双((3,4-环氧环己基)甲基)己二酸酯,其中扩链剂中的环氧基团的摩尔数与预聚物中羧基摩尔数的比值为1.25:1,在反应30min后,将反应器内的压强逐渐由一个大气压降至1kpa,继续反应30min,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈白色,数均分子量为1.2

×

105。

66.对比例5

67.将42.51g(0.3600mol)的丁二酸、7.77g(0.0400mol)的对苯二甲酸二甲酯、36.05g(0.4000mol)的1,4-丁二醇、0.0432(0.05%wt)的抗氧剂168和0.0432(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应温度由190℃逐步升

至220℃,在搅拌和氮气氛围的条件下反应3h;之后加入0.0863g(0.10%wt)的草酸亚锡、0.1295g(0.15%wt)的抗氧剂168和0.1295g(0.15%wt)的抗氧剂1010,反应温度逐渐升至230℃,反应器内的压强逐渐从一个大气压降至1kpa,在搅拌条件下反应10h,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈淡黄色,数均分子量为2.3

×

104。

68.对比例6

69.将37.79g(0.3200mol)的丁二酸、15.53g(0.0800mol)的对苯二甲酸二甲酯、36.05g(0.4000mol)的1,4-丁二醇、0.0447(0.05%wt)的抗氧剂168和0.0447(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应温度由190℃逐步升至220℃,在搅拌和氮气氛围的条件下反应3h;之后加入0.0894g(0.10%wt)的草酸亚锡、0.1341g(0.15%wt)的抗氧剂168和0.1341g(0.15%wt)的抗氧剂1010,反应温度逐渐升至230℃,反应器内的压强逐渐从一个大气压降至1kpa,在搅拌条件下反应10h,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈淡黄色,数均分子量为2.2

×

104。

70.对比例7

71.将33.07g(0.2800mol)的丁二酸、23.30g(0.1200mol)的对苯二甲酸二甲酯、36.05g(0.4000mol)的1,4-丁二醇、0.0462(0.05%wt)的抗氧剂168和0.0462(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,反应温度由190℃逐步升至220℃,在搅拌和氮气氛围的条件下反应3h;之后加入0.0924g(0.10%wt)的草酸亚锡、0.1386g(0.15%wt)的抗氧剂168和0.1386g(0.15%wt)的抗氧剂1010,反应温度逐渐升至230℃,反应器内的压强逐渐从一个大气压降至1kpa,在搅拌条件下反应10h,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈淡黄色,数均分子量为2.7

×

104。

72.对比例8

73.将14.56g(0.0750mol)的对苯二甲酸二甲酯、7.43g(0.0825mol)的1,4-丁二醇、0.0220g(0.10%wt)的草酸亚锡及0.0110g(0.05%wt)的抗氧剂168、0.0110g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,将温度调节至230℃并在该温度下反应2h,待反应生成的水完全蒸出时,向其中加入79.71g(0.6750mol)的丁二酸、66.91g(0.7425mol)的1,4-丁二醇、0.1466g(0.10%wt)的草酸亚锡、0.0733g(0.05%wt)的抗氧剂168和0.0733g(0.05%wt)的抗氧剂1010,继续加热搅拌至回流,将温度调节至200℃并在该温度下反应2h,待反应生成的水完全蒸出时,将反应器内的压力调节至1kpa以下,温度调节至240℃,并在该温度和压力下缩聚7小时,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈淡黄色,数均分子量为4.2

×

104。

74.对比例9

75.将14.56g(0.0750mol)的对苯二甲酸二甲酯、7.43g(0.0825mol)的1,4-丁二醇、0.0220g(0.10%wt)的草酸亚锡及0.0110g(0.05%wt)的抗氧剂168、0.0110g(0.05%wt)的抗氧剂1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,将温度调节至220℃反应2h,待反应生成的水大于理论生成量的98%时,将反应器内的压力调节至1kpa,升高温度至255℃,进行预缩聚1小时,继续将真空度调整到1kpa,温度升高至260℃,并在该温度和压力下缩聚约2小时至终点,得到聚合物p1。

76.将79.71g(0.6750mol)的丁二酸、66.91g(0.7425mol)的1,4-丁二醇、0.1466g(0.10%wt)的草酸亚锡、0.0733g(0.05%wt)的抗氧剂168和0.0733g(0.05%wt)的抗氧剂

1010加入到通满氮气且含有机械搅拌装置和温度计的反应器中,将温度调节至200℃反应2h,待反应生成的水大于理论生成量的98%时,将反应器内的压力调节至1kpa,升高温度至255℃,进行预缩聚1小时,继续将真空度调整到1kpa,升高温度至260℃,并在该温度和压力下缩聚约2小时至终点,得到聚合物p2。

77.将聚合物p1和p2加入到一起,继续加热至260℃,真空度调整到1kpa,继续反应6h,得到一种聚丁二酸/对苯二甲酸丁二醇酯共聚物。产物颜色呈淡黄色,数均分子量为5.0

×

104。

78.性能测试:

79.分子量测试:采用凝胶渗透色谱仪(gpc)表征聚丁二酸/对苯二甲酸丁二醇酯共聚物的分子量(流动相:氯仿)

80.力学性能按gb/t 1040.1-2018标准进行测试。

81.生物降解性能测试按如下方法:将试样在37℃的脂肪酶溶液中降解15天后计算试样质量损失率(降解率,%)。所述脂肪酶溶液的配制:将一定质量的脂肪酶(20万u/g)溶解于250ml,ph值为6.86的混合磷酸盐溶液(0.025m)中,配制成浓度为5mg/ml的脂肪酶溶液。

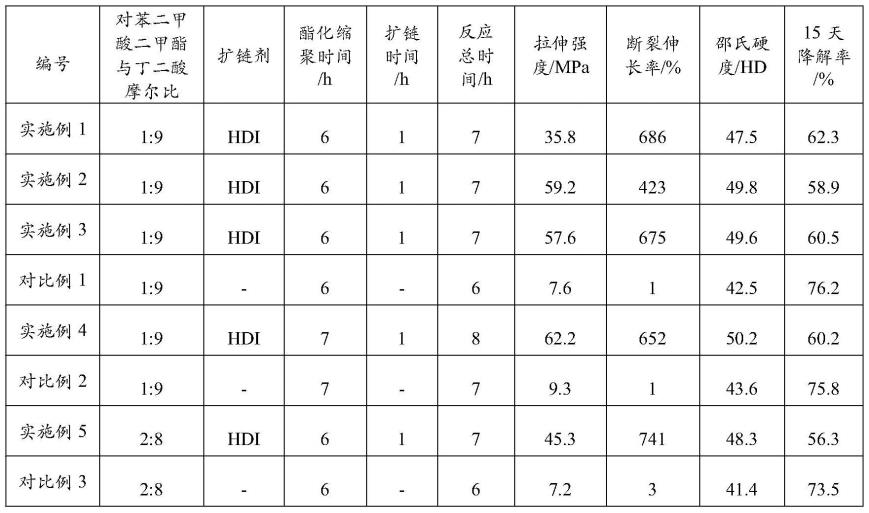

82.表1聚丁二酸/对苯二甲酸丁二醇酯共聚物的性能

83.[0084][0085]

通过实施例1、2、3可以得出,通过调整扩链剂中官能团的摩尔数与预聚物中羟基或羧基摩尔数的比值可以获得不同拉伸强度、断裂伸长率、硬度以及降解性能的聚丁二酸/对苯二甲酸丁二醇酯,使用扩链剂用量为1倍时,拉伸强度较差,使用扩链剂用量为1.3倍时,拉伸强度较高,断裂伸长率较低,综合考虑,扩链剂中官能团的摩尔数与预聚物中羟基或羧基摩尔数的最佳比值为1.25:1;通过实施例3、5、6可以得出,通过调整丁二酸与对苯二甲酸二甲酯比例可以获得不同拉伸强度、断裂伸长率、硬度以及降解性能的聚丁二酸/对苯二甲酸丁二醇酯;通过实施例3与4可以得出,通过改变聚丁二酸/对苯二甲酸丁二醇酯预聚物的反应时间来获得不同分子量聚丁二酸/对苯二甲酸丁二醇酯,进而影响聚丁二酸/对苯二甲酸丁二醇酯的拉伸强度、断裂伸长率、硬度以及降解性能;通过实施例3、4、5、6与对比例1、2、3、4可以得出,通过扩链可以在短时间使聚丁二酸/对苯二甲酸丁二醇酯共聚物的分子量迅速提高,扩链前聚丁二酸/对苯二甲酸丁二醇酯没有力学性能,扩链后的聚丁二酸/对苯二甲酸丁二醇酯具有优异的力学性能。通过实施例3、5、6与实施例8、9、10可以得出,通过改变酸(酯)与醇反应的摩尔比合成羟基或羧基封端的聚丁二酸/对苯二甲酸丁二醇酯预聚物,然后使用相应的异氰酸酯或环氧扩链剂进行扩链后均可以得到力学性能优异、生物

降解性能良好的聚丁二酸/对苯二甲酸丁二醇酯。通过各实施例与对比例5、6、7可以得出,扩链法合成聚丁二酸/对苯二甲酸丁二醇酯能够获得高分子量、优异力学性能的同时大幅缩减了在高温下反应的时间,能够大大提高生产效率,降低生产耗能。通过各实施例与对比例8、9可以得出,本方法比传统方法合成的聚丁二酸/对苯二甲酸丁二醇酯的分子量更大,机械性能更号,产物色相也较好。本发明制备了高分子量、高拉伸强度和断裂伸长率的聚丁二酸/对苯二甲酸丁二醇酯,其拉伸强度为35.8~62.2mpa,断裂伸长率为423~836%,实施例4具有最高的拉伸强度,实施例6具有最高的断裂伸长率,聚丁二酸/对苯二甲酸丁二醇酯脂肪酶溶液中15天降解率在50%以上。通过各实施例性能测试结果的对比可以看出,本发明制备的聚丁二酸/对苯二甲酸丁二醇酯可以通过调整组分配比、控制反应时间来调控其力学性能及生物降解性能,从而满足使用要求。

[0086]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1