一种采用连续流合成N,N-二乙基-4-氨基苯磺酸的方法与流程

本发明属于精细化工原料合成,具体涉及一种采用连续流合成n,n-二乙基-4-氨基苯磺酸的方法。

背景技术:

1、n,n-二乙基-4-氨基苯磺酸是一种重要的医药、染料中间体。一般是以n,n-二乙基苯胺为原料,在磺化剂的作用下,发生亲电取代-芳香族磺化反应制得。作为重要的中间体,可以生产n,n-二乙基-4-氨基苯磺酰氯和n,n-二氯乙基-4-氨基苯磺酰氯等下游衍生产品,用于后续的产品合成。n,n-二乙基-4-氨基苯磺磺酸为原料还可制得一系列药剂,如下所示。

2、

3、目前文献专利报道合成n,n-二乙基-4-氨基苯磺酸的磺化剂是氯磺酸和甲基硅基硫酸酯。专利wo2012168458报道了,将双甲基硅基硫酸酯和n,n-二乙基苯胺在170℃下反应4小时,收率55%。专利cn101730680报道了n,n-二甲基苯胺加入低温氯磺酸中,随后在120℃下反应3h,反应液加入到冰水中用二氯甲烷萃取,收率仅13%。氯磺酸和甲基硅基硫酸酯做为磺化剂价格昂贵,且收率不高。而其余的磺化剂如发烟硫酸、浓硫酸,反应过程中会生成水,降低反应浓度,延长反应时间,且硫酸通常过量很多倍,经济性不高,并且在酸性条件下,n,n-二乙基苯胺会脱去乙基,生成n-乙基苯胺,进而生成n-乙基-4-氨基苯磺酸,需进行后处理进行分离,并损失收率。三氧化硫磺化法,三氧化硫直接和原料进行反应,无废酸,反应速度快,可在当量摩尔比下反应。但是三氧化硫磺化存在定位效应差、容易过磺化产生副产物砜及反应放热量大的问题,间歇釜式操作由于无法反应热快速移出的问题,进一步导致过磺化的发生,因此如何移走热量是安全生产首要考虑的问题。

技术实现思路

1、鉴于上述和现有技术合成n,n-二乙基-4-氨基苯磺酸的不足,本发明提出一种采用连续流合成n,n-二乙基-4-氨基苯磺酸的方法。

2、为实现上述目的,本发明采用技术方案为:

3、一种合成n,n-二乙基-4-氨基苯磺酸的方法,以三氧化硫和n,n-二乙基苯胺作为原料,利用微通道连续流反应装置,采取使用三股循环进料方式于微通道反应器内反应,控制流出物料循环比,使循环物料继续和原料进行反应,进而获得高纯度、高收率得到n,n-二乙基-4-氨基苯磺酸;其中,三股进料为高浓度n,n-二乙基苯胺溶液和低浓度三氧化硫溶液,另一股为反应器反应后的反应液返回进行进料。

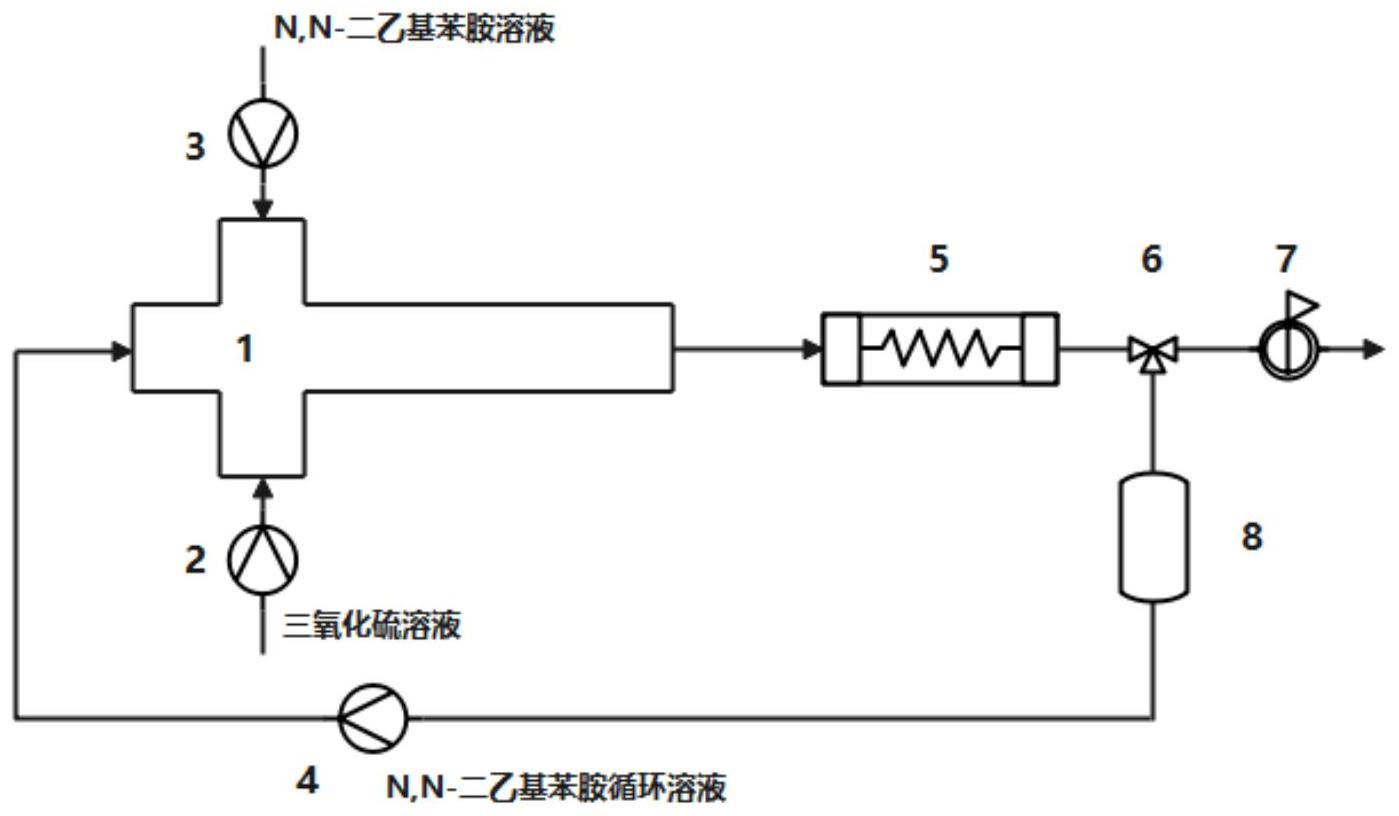

4、所述微通道连续流反应装置包括通过管路依次相连的微反应器、延时管道反应器、储罐和背压阀;延时管道反应器与储罐之间管路上设置分流三通阀,通过分流三通阀将循环物料和流出物料构成循环途径。

5、所述反应器由分散通道和连续相反应通道呈十字相连;连续相反应通道一端为循环液进口(103)与储罐通过管路相连,另一端作为反应器出口(104)通过管路与延时管道反应器相连;分散通道两端分别为原料高浓度n,n-二乙基苯胺溶液和低浓度三氧化硫溶液提供的进料通道(105,106),两进料通道分别连接分散相进口管路(101,102)。

6、在微通道反应器出口连接延时管道反应器,在微反应器反应结束后反应液进入延时管道反应器继续反应。延时管内径2mm,壁厚1mm,延时系统用一体机控制温度同反应区温度。

7、反应体系尾端加背压阀保持压力0.1-0.4mpa,优选为0.2-0.3mpa,避免溶剂挥发和so3逸出。

8、所述微反应器带有夹套,夹套紧密连接于连续相反应通道外部,且换热流体进口、出口分别位于连续相反应通道的出口、进口的对侧,与连续相反应通道构成逆流换热模式。

9、进一步的说,

10、由于三氧化硫反应比较迅速,并且会放出大量的热,采用带有夹套的微反应器,即连续磺化微反应器的换热通道,使用外部的夹套冷却水冷却以迅速移出反应放热,控制副反应的发生。换热通道紧密连接于反应通道外部,且换热流体进口、出口分别位于反应微通道的出口、进口的对侧,与反应通道构成逆流换热模式。冷却水由冷却水进口进入反应器,冷却水出口流出,自动调节微通道反应器内部的反应温度。反应放出的热量由冷却水带走。控制反应模块温度为30-90℃,优选为50-70℃。

11、具体为:

12、(1)原料液相三氧化硫溶液和n,n-二乙基苯胺溶液分别由第一平流进料泵和第二平流进料泵定量稳定的分别通过两分散相进口管路(101,102)向微反应器内进料,在微反应器连续相反应通道内进行反应;

13、(2)反应过程中通过微反应器的夹套控制反应温度,进行换热,反应温度控制在30-90℃;

14、(3)反应生成液从反应器出口(104)流出通过管路依次进入延时管道反应器(105),再通过分流三通阀,控制反应生成液循环比,使其循环至反应器与原料进行反应,循环的反应生成液进入储罐内,再经管路通过微反应器的循环液进口(103)返回至微反应器,与原料混合,进而使得原料完全生成n,n-二乙基-4-氨基苯磺酸产物。

15、所述三氧化硫溶液和n,n-二乙基苯胺溶液分别为三氧化硫、n,n-二乙基苯胺分别经溶剂稀释,稀释用溶剂可相同或不同的选自1,2-二氯乙烷、四氯乙烷或硝基甲烷。

16、稀释剂一方面能够吸收一部分放热,另外选择极性溶剂能够促进溶剂和三氧化硫的络合,降低三氧化硫的活性,能够进一步避免副反应的发生。n,n-二乙基苯胺和三氧化硫都用稀释剂稀释。

17、所述三氧化硫溶液中so3浓度为3%-15%;优选为5%-7.5%;n,n-二乙基苯胺溶液中n,n-二乙基苯胺浓度为30-70%,优选为40-50%;体系中n,n-二乙基苯胺和三氧化硫的总摩尔比1:(1-1.1),优选为1:(1.03-1.05)。

18、所述n,n-二乙基苯胺进料流速为3-20ml/min,三氧化硫溶液流速为3-15ml/min;循环比2-15:1,循环比小有利于提高转化效率,循环比大有利于提高选择性,依反应情况而定。分流循环单元经过三通分流,通过流量控制器控制循环比。

19、本发明的有益效果:

20、本发明采用微通道反应器通过循环进料合成n,n-二乙基-4-氨基苯磺酸的方法,一方面微通道反应器由于传质好能够解决移热问题,有利于实现安全生产,并提高收率,缩短反应停留时间;另一方面采用反应液循环进料的方式,在混合初期,n,n-二乙基苯胺和不足量三氧化硫反应,反应液控制循环比,循环物料继续和原料进行反应,避免过磺化物的生成,提高反应收率,具体为:

21、1、连续化生产磺化物反应条件温和、避免副反应发生,提高收率。且微通道反应器传质传热高效,便于移热,使反应安全高效。

22、2、循环进料的方式避免三氧化硫过磺化生成多磺化物、砜等副产,提高反应效率,节约成本,实现本质安全。

23、3、循环进料降低原料用量,避免原料损失,回收困难。

24、4、采用溶剂-液相三氧化硫,避免气相反应,无尾气。

25、5、后处理简单,三废少,无废酸产生,安全性高,经济效益好,是一条适于工业化生产的绿色环保的工艺。

- 还没有人留言评论。精彩留言会获得点赞!