一种利用萃取催化精馏合成二氧戊环的工艺装置的制作方法

1.本实用新型涉及一种二氧戊环的合成工艺,具体涉及一种利用萃取催化精馏合成二氧戊环的工艺装置。

背景技术:

2.二氧戊环是共聚甲醛的第二单体,同时也是良好的溶剂,可以溶解油脂、燃料、纤维素衍生物、多种聚合物,用于生产涂料、粘合剂;也可做三氯乙烷的稳定剂,感光液,显影液的组分;另外,二氧戊环还可用作锂一次性电池的电解液。近年来,二氧戊环在各领域应用的不断扩展,引起国内外的广泛关注。

3.目前合成二氧戊环主要以浓甲醛和乙二醇为原料,以硫酸或者离子交换树脂为催化剂,在反应釜内发生催化反应制得二氧戊环,然后二氧戊环与水以共沸物的形式,从釜内蒸出,经冷凝后进入萃取塔,以高浓度的氢氧化钠或者氯化钠溶液为萃取剂,降低二氧戊环中的水含量,再进入脱轻塔,把二氧戊环中的水、甲醇等轻沸物脱除,得到高纯度二氧戊环。此工艺原料转化率低,大量未反应的物料从釜内排出,造成原料浪费,增加污水处理难度;为提高转化率,需要提高原料甲醛的浓度,这就需要甲醛经甲醛浓缩制得,其中产生的稀甲醛还需要高温高压回收才能重复利用,存在能耗高、设备腐蚀严重等问题。而萃取脱水过程中使用的氢氧化钠或者氯化钠,会产生固废,提高了生产成本。

技术实现要素:

4.本实用新型所要解决的技术问题是针对现有技术中存在的不足,而提供一种利用萃取催化精馏合成二氧戊环的工艺装置,本实用新型将萃取、催化和精馏三个过程耦合到一个塔内,甲醛原料不需要特意提高浓度,原料的转化率(以甲醛计)即可接近100%,省去了甲醛浓缩和稀醛回收工段;而用原料乙二醇作为萃取剂萃取二氧戊环,打破了二氧戊环与水的共沸,降低了二氧戊环中的水含量,省去了工业上用碱或盐萃取的工段,既简化简化了工艺流程,又避免了固废的产生。本工艺属于节能降耗的绿色工艺。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.本实用新型首先提供一种利用萃取催化精馏合成二氧戊环的工艺装置,包括依次连接的萃取催化精馏塔、冷凝器、回流罐和回流泵,其特征在于:

7.所述的萃取催化精馏塔,塔壁中上部设置有乙二醇进料口、中下部设置有甲醛进料口,塔顶设置有二氧戊环排料口、塔底设置有废水排料口,塔壁上部设置有回流口,其中:乙二醇进料口与能够提供乙二醇的装置相连接,甲醛进料口与能够提供甲醛的装置相连接,废水排料口与废水去污水处理单元相连接;

8.所述的冷凝器,设置有进口i和出口i,其中:进口i与所述的萃取催化精馏塔的二氧戊环排料口相连接;

9.所述的回流罐,设置有进口ii和出口ii,其中:进口ii与所述的冷凝器的出口i相连接;

10.所述的回流泵,设置有进口iii和出口iii,其中:进口iii与所述的回流罐的出口ii相连接,出口iii分为两路,一路与所述的萃取催化精馏塔的回流口相连接、另一路与粗二氧戊环精制单元相连接。

11.上述技术方案中,所述的萃取催化精馏塔,由上至下包括精馏段、萃取段、反应段和提馏段;所述的精馏段、提馏段分别装填有塔板或填料,所述的反应段装填有催化剂。

12.上述技术方案中,所述的精馏段、提馏段分别装填塔板时,装填层数为n,5≤n≤40,层间距为0.1-2.0米;所述的精馏段、提馏段分别装填规整填料时,装填段数为n,5≤n≤40,每段高度0.1-2.0米。

13.上述技术方案中,所述的催化剂,为大孔阳离子树脂催化剂,装填形式优选为捆包催化剂或者模块催化剂(优选参照凯瑞环保科技股份有限公司的201720485329.0中的捆包催化剂和201620189748.5中的模块催化剂结构进行设置)。

14.上述技术方案中,所述的乙二醇进料口和甲醛进料口位于萃取催化精馏塔塔壁的同侧。

15.上述技术方案中,所述的乙二醇进料口,位于萃取段的顶部;所述的甲醛进料口有两个,分别位于反应段的顶部和底部。

16.本实用新型还提供一种利用萃取催化精馏合成二氧戊环的工艺方法,包括以下步骤:

17.(1)催化合成反应:

18.乙二醇与甲醛在催化剂的催化作用下进行合成反应生成二氧戊环,二氧戊环与水共沸形成共沸物后进行萃取精馏,而剩余的废水进行污水处理;

19.(2)萃取精馏:

20.步骤(1)中的二氧戊环与水形成的共沸物与萃取剂乙二醇接触,由于二氧戊环与水在乙二醇中的溶解度不同,使得乙二醇打破了二氧戊环与水的共沸,实现了二氧戊环与水的分离,又由于二氧戊环与乙二醇的沸点不同,继而实现了二氧戊环与乙二醇的分离,从而得到含有少量水的二氧戊环;

21.(3)精制处理:

22.步骤(2)中得到的含有少量水的二氧戊环,一部分回流、另一部分送入粗二氧戊环精制单元进行精制处理。

23.上述技术方案中,所述的工艺方法,具体包括以下步骤:

24.(1)催化合成反应:

25.乙二醇从萃取段顶部的乙二醇进料口进入到萃取催化精馏塔中,甲醛从反应段顶部和底部的甲醛进料口分别进入到萃取催化精馏塔中,乙二醇和甲醛在反应段内催化剂的催化作用下进行合成反应生成二氧戊环;二氧戊环与水共沸形成共沸物后上升到萃取段,剩余的废水下降到提馏段进而由塔底的废水排料口排出至废水去污水处理单元;

26.(2)萃取精馏:

27.步骤(1)中的二氧戊环与水形成的共沸物由反应段上升到萃取段,继续从乙二醇进料口导入乙二醇作为萃取剂使用,共沸物与乙二醇接触,由于二氧戊环与水在乙二醇中的溶解度不同,使得乙二醇打破了二氧戊环与水的共沸,实现了二氧戊环与水的分离,水下降后由塔底的废水排料口排出至废水去污水处理单元,而乙二醇和二氧戊环的混合物上升

至精馏段,又由于二氧戊环与乙二醇的沸点不同,在精馏的作用下实现了二氧戊环与乙二醇的分离,从而在塔顶得到含有少量水的二氧戊环,含有少量水的二氧戊环由二氧戊环排料口排出至冷凝器中;

28.(3)精制处理:

29.步骤(2)中得到的含有少量水的二氧戊环依次流经冷凝器、回流罐、回流泵,产物由回流泵的出料口iii排出口,一部分由回流口回流至萃取催化精馏塔中、另一部分送入粗二氧戊环精制单元进行精制处理。

30.上述技术方案中,步骤(1)中,所述的乙二醇与甲醛(纯甲醛)的摩尔比为1.0~1.2:1.0。

31.上述技术方案中,步骤(1)中,所述的甲醛,进料质量空速0.5~2.5h-1。

32.上述技术方案中,步骤(1)中,所述的催化剂,种类是大孔阳离子树脂中的任意一种,优选为d006树脂或kc107树脂。

33.上述技术方案中,控制萃取催化精馏塔(1)的精馏段内的温度为60~75℃、压力为0~0.2mpa,控制萃取段内的温度为70~85℃、压力为0~0.22mpa,控制反应段内的温度为80~95℃、压力为0~0.24mpa,控制提馏段内的温度为110~140℃、压力为0~0.25mpa。

34.上述技术方案中,步骤(3)中,所述的回流,回流比为2~6:1。

35.与现有技术相比,具有以下特点:

36.(1):工艺流程简单,由于反应原料甲醛不需要进行提浓,本技术省去了甲醛浓缩和稀醛回收两个工段;同时萃取与催化精馏的耦合,又省去了碱液或盐萃取脱水工段,及固废生产流程,使得工艺流程大幅简化;

37.(2):物料腐蚀性低,设备材质要求低,投资低,本技术采用树脂作为催化剂,避免了硫酸做催化剂带来的高腐蚀性,使得反应系统的设备材质由衬锆反应釜,降低为双相钢+316l的普通材质,投资大幅降低,同时使用寿命延长;

38.(3):转化率高,催化精馏的方式,使得生成的二氧戊环能从反应系统及时移出,使得这一可逆反应能向正向进行,甲醛转化率提高到接近100%,而现有技术的转化率只有93%;

39.(4):能耗低,正如特点一所述,由于工艺中省掉了甲醛浓缩和稀醛回收及固废生产等工段,使得装置的能耗降低40%;

40.(5):生产过程无固废产生,本技术采用乙二醇作为萃取剂,没有引入碱液或氯化钠,在达到相同目标的情况下,避免了固废的产生,间接降低了二氧戊环的生产成本。

附图说明

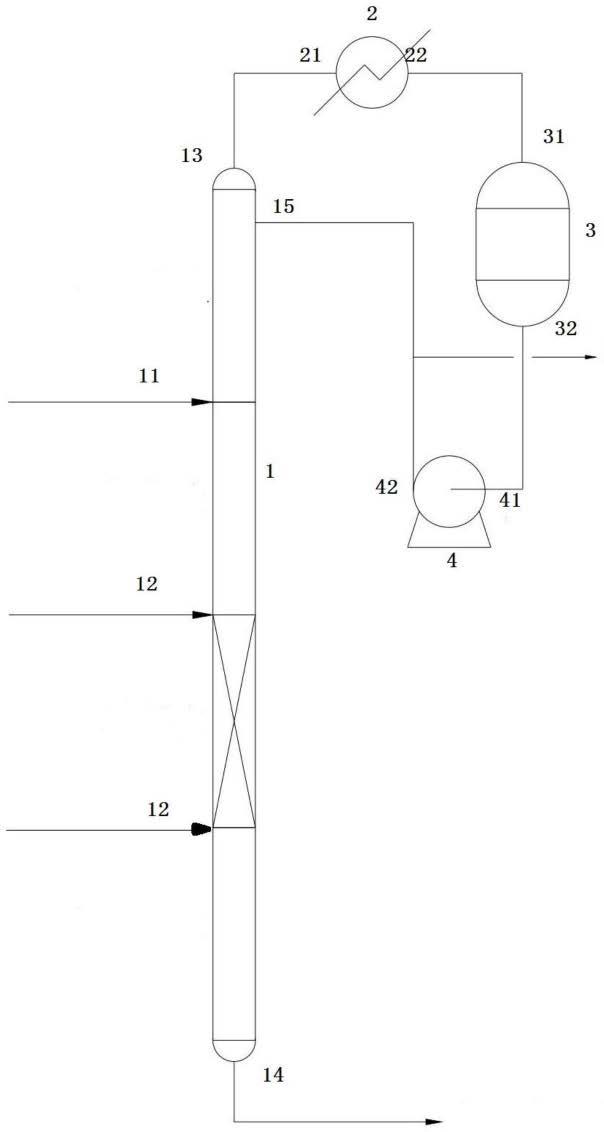

41.图1为本实用新型的利用萃取催化精馏合成二氧戊环的工艺装置的整理结构示意图;

42.其中:1为萃取催化精馏塔(11为乙二醇进料口、12为中下部设置有甲醛进料口、13为二氧戊环排料口、14为废水排料口、15为回流口);2为冷凝器(21为进口i、22为出口i);3为回流罐(31为进口ii、32为出口ii);4为回流泵(41位进口iii、42位出口iii)。

具体实施方式

43.以下对本实用新型技术方案的具体实施方式详细描述,但本实用新型并不限于以下描述内容:

44.本实用新型首先提供一种利用萃取催化精馏合成二氧戊环的工艺装置,包括依次连接的萃取催化精馏塔1、冷凝器2、回流罐3和回流泵4,结构图如图1所示:

45.所述的萃取催化精馏塔1,塔壁中上部设置有乙二醇进料口11、中下部设置有甲醛进料口12,塔顶设置有二氧戊环排料口(13)、塔底设置有废水排料口(14),塔壁上部设置有回流口15,其中:乙二醇进料口与能够提供乙二醇的装置相连接,甲醛进料口与能够提供甲醛的装置相连接,废水排料口与废水去污水处理单元相连接;

46.所述的萃取催化精馏塔1,由上至下包括精馏段、萃取段、反应段和提馏段;所述的精馏段、提馏段分别装填有塔板或填料,所述的反应段装填有催化剂;所述的精馏段、提馏段分别装填塔板时,装填层数为n,5≤n≤40,层间距为0.1-2.0米;所述的精馏段、提馏段分别装填规整填料时,装填段数为n,5≤n≤40,每段高度0.1-2.0米;所述的催化剂,为大孔阳离子树脂催化剂,装填形式优选为捆包催化剂或者模块催化剂(优选参照201720485329.0中的捆包催化剂或201620189748.5中的模块催化剂结构进行设置)。

47.所述的乙二醇进料口11和甲醛进料口12位于萃取催化精馏塔1塔壁的同侧;所述的乙二醇进料口,位于萃取段的顶部;所述的甲醛进料口有两个,分别位于反应段的顶部和底部;

48.所述的冷凝器2,设置有进口i21和出口i22,其中:进口i与所述的萃取催化精馏塔1的二氧戊环排料口13相连接;

49.所述的回流罐3,设置有进口ii31和出口ii32,其中:进口ii与所述的冷凝器2的出口i22相连接;

50.所述的回流泵4,设置有进口iii41和出口iii42,其中:进口iii与所述的回流罐3的出口ii32相连接,出口iii分为两路,一路与所述的萃取催化精馏塔1的回流口15相连接、另一路与粗二氧戊环精制单元相连接。

51.本实用新型首先还提供一种利用萃取催化精馏合成二氧戊环的工艺方法,包括以下步骤:

52.(1)催化合成反应:

53.乙二醇与甲醛在催化剂的催化作用下进行合成反应生成二氧戊环,二氧戊环与水共沸形成共沸物后进行萃取精馏,而剩余的废水进行污水处理;

54.(2)萃取精馏:

55.步骤(1)中的二氧戊环与水形成的共沸物与萃取剂乙二醇接触,由于二氧戊环与水在乙二醇中的溶解度不同,使得乙二醇打破了二氧戊环与水的共沸,实现了二氧戊环与水的分离,又由于二氧戊环与乙二醇的沸点不同,继而实现了二氧戊环与乙二醇的分离,从而得到含有少量水的二氧戊环;

56.(3)精制处理:

57.步骤(2)中得到的含有少量水的二氧戊环,一部分回流、另一部分送入粗二氧戊环精制单元进行精制处理。

58.下面结合具体的实施例对本实用新型进行阐述:

59.实施例1:

60.本实施例提供一种利用萃取催化精馏合成二氧戊环的工艺装置中,其中:所述的精馏段、提馏段装填塔板时,装填层数为n=22,层间距为0.8米;所述的催化剂的装填形式为捆包催化剂:包括不锈钢波纹丝网、活性催化剂、平面丝网,活性催化剂均匀分布在平面丝网上,不锈钢波纹丝网与其平铺叠加包盖住活性催化剂后,将边缘封闭,以一端为轴心卷制成捆包催化剂;活性催化剂为颗粒状,其直径或外围最小尺寸大于不锈钢波纹丝网及平面丝网的网孔直径,以防漏出;捆包催化剂为卷成实心圆柱形状,其直径为≥50

㎜

(实施例中为100mm)、高度为≥100

㎜

(实施例中为300mm);捆包催化剂横截面上的活性催化剂均匀分布(参照201720485329.0中的捆包催化剂进行设置)。

61.实施例2:

62.本实施例提供一种利用萃取催化精馏合成二氧戊环的工艺装置中,其中:所述的精馏段、提馏段装填规整填料,装填段数n=23,每段高度1米;所述的催化剂的装填形式为模块催化剂,包括催化剂、金属丝网和金属丝网波纹板:所述的模块催化剂由金属丝网和金属丝网波纹板间隔平行设置,两片金属丝网之间盛装催化剂形成催化剂层,且该催化剂层内的催化剂被金属丝网波纹板隔开放置;所述模块催化剂内催化剂层间隔设置,模块催化剂外轮廓由金属丝网包裹固定封闭呈圆柱形或正方体几何形状(实施例中为圆柱形);所述的金属丝网与金属丝网之间优选间隔一层或两层金属丝网波纹板(实施例中为一层);所述的催化剂层优选间隔一层或两层金属丝网波纹板设置(实施例中为一层),即催化剂层由两层金属丝网之间优选间隔一层金属丝网波纹板设置且内部填充所述催化剂颗粒;所述的金属丝网、金属丝网波纹板是由不锈钢材料制成;所述的金属丝网、金属丝网波纹板上下竖直设置(参照201620189748.5中的模块催化剂结构进行设置)。

63.实施例3:

64.一种利用萃取催化精馏合成二氧戊环的工艺方法,使用实施例1中的装置进行,包括以下步骤:

65.(1)催化合成反应:

66.乙二醇以70kg/h进料流量从萃取段顶部的乙二醇进料口11进入到萃取催化精馏塔1中,37%的甲醛以81kg/h进料流量从反应段顶部和底部的甲醛进料口12分别进入到萃取催化精馏塔1中,甲醛的进料质量空速为1.5h-1

;乙二醇和甲醛在反应段内d006树脂催化剂的催化作用下进行合成反应生成二氧戊环;二氧戊环与水共沸形成共沸物后上升到萃取段,剩余的废水下降到提馏段进而由塔底的废水排料口14排出至废水去污水处理单元;

67.(2)萃取精馏:

68.步骤(1)中的二氧戊环与水形成的共沸物由反应段上升到萃取段,继续从乙二醇进料口11导入乙二醇作为萃取剂使用,进料流量为70kg/h;共沸物与乙二醇接触,由于二氧戊环与水在乙二醇中的溶解度不同,使得乙二醇打破了二氧戊环与水的共沸,实现了二氧戊环与水的分离,水下降后由塔底的废水排料口14排出至废水去污水处理单元,而乙二醇和二氧戊环的混合物上升至精馏段,又由于二氧戊环与乙二醇的沸点不同,在精馏的作用下实现了二氧戊环与乙二醇的分离,从而在塔顶得到含有少量水的二氧戊环,含有少量水的二氧戊环由二氧戊环排料口排出至冷凝器2中;

69.(3)精制处理:

70.步骤(2)中得到的含有少量水的二氧戊环依次流经冷凝器2、回流罐3、回流泵4,产物由回流泵4的出料口iii42排出,一部分由回流口回流至萃取催化精馏塔1中、另一部分送入粗二氧戊环精制单元进行精制处理,回流比为5:1。

71.本实施例中,控制萃取催化精馏塔1的精馏段内的温度为67℃、压力为0.03mpa,控制萃取段内的温度为78℃、压力为0.04mpa,控制反应段内的温度为87℃、压力为0.05mpa,控制提馏段内的温度为120℃、压力为0.07mpa。

72.本实施例中,产物的收率为99.2%、含量为98.6%。

73.实施例4:

74.一种利用萃取催化精馏合成二氧戊环的工艺方法,使用实施例2中的装置进行,包括以下步骤:

75.(1)催化合成反应:

76.乙二醇以150kg/h进料流量从萃取段顶部的乙二醇进料口11进入到萃取催化精馏塔1中,37%的甲醛以175kg/h进料流量从反应段底部的甲醛进料口12进入到萃取催化精馏塔1中,甲醛的进料质量空速空速为1.7h-1

;乙二醇和甲醛在反应段内kc107树脂催化剂的催化作用下进行合成反应生成二氧戊环;二氧戊环与水共沸形成共沸物后上升到萃取段,剩余的废水下降到提馏段进而由塔底的废水排料口14排出至废水去污水处理单元;

77.(2)萃取精馏:

78.步骤(1)中的二氧戊环与水形成的共沸物由反应段上升到萃取段,继续从乙二醇进料口11导入乙二醇作为萃取剂使用,进料流量为150kg/h;共沸物与乙二醇接触,由于二氧戊环与水在乙二醇中的溶解度不同,使得乙二醇打破了二氧戊环与水的共沸,实现了二氧戊环与水的分离,水下降后由塔底的废水排料口14排出至废水去污水处理单元,而乙二醇和二氧戊环的混合物上升至精馏段,又由于二氧戊环与乙二醇的沸点不同,在精馏的作用下实现了二氧戊环与乙二醇的分离,从而在塔顶得到含有少量水的二氧戊环,含有少量水的二氧戊环由二氧戊环排料口排出至冷凝器2中;

79.(3)精制处理:

80.步骤(2)中得到的含有少量水的二氧戊环依次流经冷凝器2、回流罐3、回流泵4,产物由回流泵4的出料口iii42排出口,一部分由回流口回流至萃取催化精馏塔1中、另一部分送入粗二氧戊环精制单元进行精制处理,回流比为4:1。

81.本实施例中,控制萃取催化精馏塔(1)的精馏段内的温度为68℃、压力为0.05mpa,控制萃取段内的温度为80℃、压力为0.07mpa,控制反应段内的温度为90℃、压力为0.09mpa,控制提馏段内的温度为125℃、压力为0.1mpa。

82.本实施例中,产物的收率为99.8%、含量为98.8%。

83.上述实例只是为说明本实用新型的技术构思以及技术特点,并不能以此限制本实用新型的保护范围。凡根据本实用新型的实质所做的等效变换或修饰,都应该涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1