一种多甲基芳烃深度转化均四甲苯的工艺及系统的制作方法

本发明属于先进石化化工新材料,涉及一种多甲基芳烃深度转化均四甲苯的工艺及系统。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、均四甲苯是一种价值极高的c10重芳烃,主要用来通过氧化脱水制备均四甲苯二酐(均酐),均酐是合成聚酰亚胺的主要原料,均四甲苯的生产方法可分为合成法和分离法,目前以分离法为主,分离法主要为c10重芳烃分离法,原料来源为催化重整重芳烃、甲醇制汽油重芳烃,但该方法存在吨原料收益很低,受原料价格和质量的影响较大,装置的生产规模较小、产品的质量稳定性较差、环境负担大等不利因素。合成法主要包括偏三甲苯烷基化法、四甲苯异构化法、以及甲醇甲基化制备均四甲苯技术等。其中偏三甲苯烷基化法,目前原料单一,偏三甲苯价格太高,不存在获利空间,该工艺方法受价格影响更大;四甲苯异构化法主要存在原料的来源及价格影响较大,以及能耗高的因素,目前几无工业化的装置。

3、针对甲醇甲基化制备均四甲苯技术,发明人研究发现,甲醇与甲苯/混二甲苯/三甲苯配比高,至少是在3以上,导致甲醇副反应多,放热大,造成甲醇原料浪费严重,反应过程温升大,控温难,且高温环境也会降低均四甲苯的选择性;同时,甲醇烷基化制均四甲苯催化剂在反应过程中极易积碳,影响催化剂的寿命,从而影响甲醇烷基化制均四甲苯的成本和效率。

技术实现思路

1、为了解决现有技术的不足,本发明的目的是提供一种多甲基芳烃深度转化均四甲苯的工艺及系统,不仅能够提高多甲基芳烃的转化率和利用率,而且能够提高均四甲苯的选择性,从而提高均四甲苯的收率;还能避免催化剂积碳,延长催化剂的使用寿命;通过实现均四甲苯收率的提高以及催化剂使用寿命的延长,从而使得甲醇烷基化制备均四甲苯的成本降低以及生产效率提升。

2、为了实现上述目的,本发明的技术方案为:

3、一方面,一种多甲基芳烃深度转化均四甲苯的工艺,在含有氢气的气氛条件下,以多甲基芳烃和甲醇为原料,在催化剂的作用下进行甲醇烷基化反应产生均四甲苯;所述多甲基芳烃为甲苯、二甲苯和/或三甲苯;

4、甲醇烷基化反应过程中按照多段反应多级补充甲醇的方法进行,所述多段反应多级补充甲醇的方法为:当多甲基芳烃为三甲苯时,直接将甲醇与三甲苯进行甲醇烷基化反应,即得均四甲苯;当多甲基芳烃为二甲苯时,将甲醇分为两部分,一部分甲醇与二甲苯进行甲醇烷基化反应获得中间物料,采用另一部分甲醇与中间物料混合,使中间物料降温后继续进行甲醇烷基化反应,即得均四甲苯;当多甲基芳烃为甲苯时,将甲醇分为三部分,第一部分甲醇与甲苯进行甲醇烷基化反应获得第一反应物料,采用第二部分甲醇与第一反应物料混合,使第一反应物料降温后继续进行甲醇烷基化反应获得第二反应物料,采用第三部分甲醇与第二反应物料混合,使第二反应物料降温后继续进行甲醇烷基化反应,即得均四甲苯。

5、本发明在工艺开发过程中发现,甲醇烷基化实验生产均四甲苯单程选择性可达35%以上,粗产物中仍有30+%含量的未转化甲苯,25+%含量的二甲苯,因此粗产物仍可进一步烷基化,基于粗产物的产物分布情况,本发明采用多段反应多级补充甲醇的方法,首先,可以提高甲苯(二甲苯)转化率和利用率,提高目标产物均四甲苯的产率;其次,通过补充液体甲醇,通过甲醇气化移走上一段反应过多的热量,从而避免温度的持续升高,进而提高目标产物的选择性。

6、针对甲醇甲基化反应,存在甲醇裂解等产生烯烃的过程,以及可能得甲苯多环化反应过程,这些中间产物存在烯烃聚合结焦、稠环聚合的积碳过程,影响催化剂的使用寿命,本发明的甲醇烷基化反应在含有氢气的气氛条件下进行,通过伴氢的方式,降低烯烃聚合的程度进而减缓积碳速率,延长寿命。

7、本发明提供的工艺可以采用现有的甲醇甲基化反应的催化剂,通过研究发现,当采用在前专利(申请号为cn202211336014.1)的催化剂用于本发明的工艺时,也能够具有良好的制备均四甲苯。在此基础上,为了进一步提高本发明工艺制备均四甲苯的收率,本发明基于在前专利的催化剂,进行进一步改性,通过改性催化剂和本发明的工艺配合,更进一步提高均四甲苯的收率,因此,另一方面,一种改性催化剂,其制备方法为:将镧盐和二价金属盐加入至氨水中获得混合溶液,采用hzsm5载体吸附所述的混合溶液制备催化剂前体,再经一次干燥除水,一次焙烧后制得催化剂,采用所述催化剂吸附铈盐溶液,然后经过二次干燥、二次焙烧获得改性催化剂;其中,所述二价金属盐为锌盐或镁盐,镧盐和二价金属盐的摩尔比为1:0.9~1.1;催化剂中镧的负载量为0.9~1.1wt%;铈的负载量为0.4~0.6wt%。

8、经过实验表明,本发明提供的改性催化剂配合本发明的工艺,能够进一步提供均四甲苯的收率。

9、第三方面,一种上述改性催化剂在上述多甲基芳烃深度转化均四甲苯的工艺中的应用。

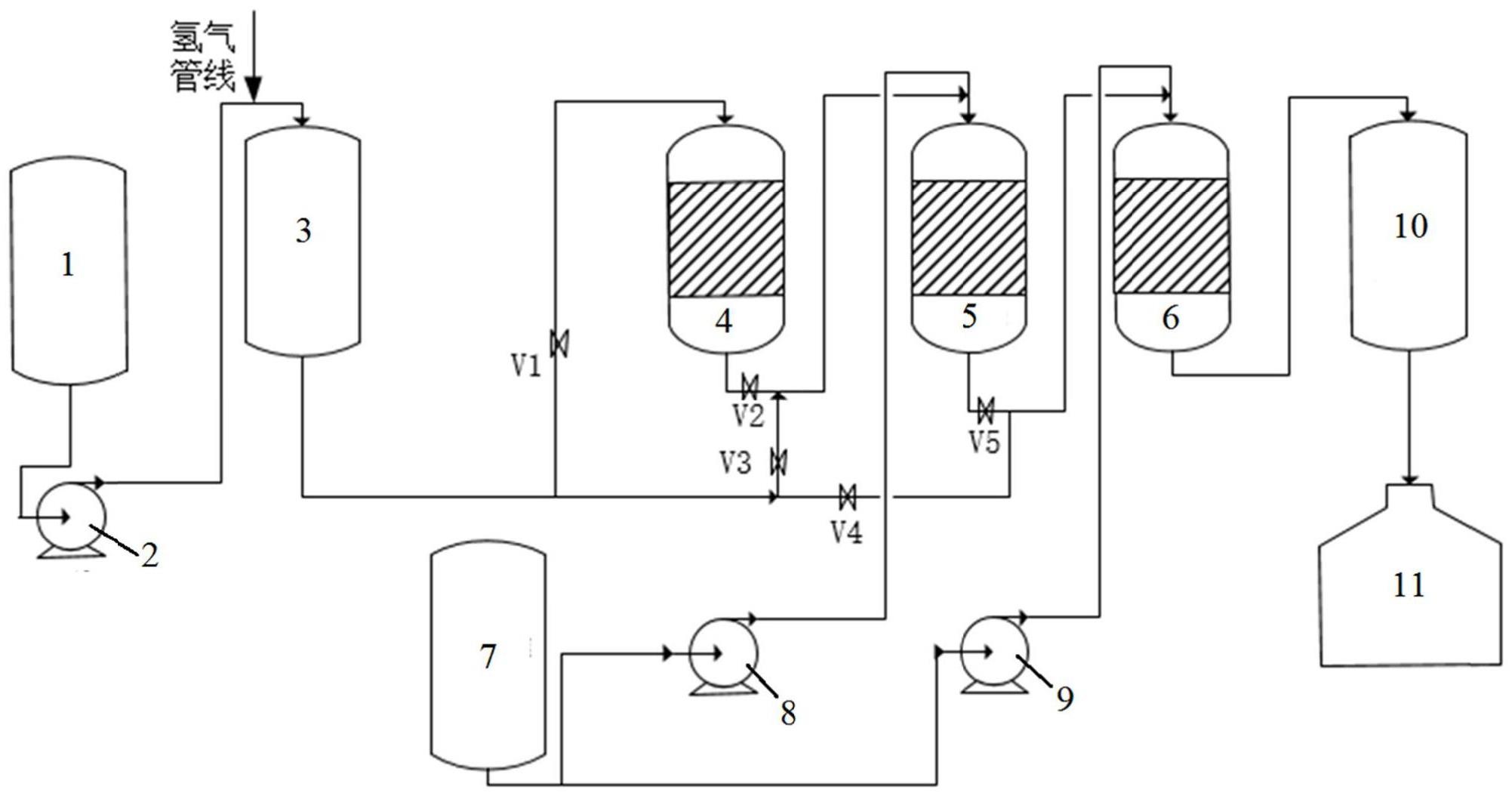

10、第四方面,一种多甲基芳烃深度转化均四甲苯的系统,包括:

11、原料罐,用于提供多甲基芳烃和甲醇;

12、气化罐,用于通过氢气加压将来自原料罐的多甲基芳烃和甲醇气化,并气化后的原料加热;

13、多段反应器组件,由第一反应器组件、第二反应器组件和第三反应器组件串联组成,各反应器组件均至少包括一个反应器,每个反应器内设置催化剂填料,所述催化剂填料的材料为催化甲醇烷基化反应的催化剂,第二反应器组件的进口和第三反应器组件的进口均设置混合设备;

14、甲醇储罐,用于向第二反应器组件和第三反应器组件补充甲醇;

15、冷凝设备,用于将第三反应器组件的产物冷却;

16、当多甲基芳烃为甲苯时,来自气化罐气化原料进入第一反应器组件进行甲醇烷基化反应,来自第一反应器组件物料与来自甲醇储罐的甲醇在第二反应器组件进口的混合设备内混合后进入第二反应器组件继续进行甲醇烷基化反应,来自第二反应器组件物料与来自甲醇储罐的甲醇在第三反应器组件进口的混合设备内混合后进入第三反应器组件继续进行甲醇烷基化反应;

17、当多甲基芳烃为二甲苯时,来自气化罐气化原料进入第二反应器组件进行甲醇烷基化反应,来自第二反应器组件物料与来自甲醇储罐的甲醇在第三反应器组件进口的混合设备内混合后进入第三反应器组件继续进行甲醇烷基化反应;

18、当多甲基芳烃为三甲苯时,来自气化罐气化原料进入第三反应器组件进行甲醇烷基化反应。

19、本发明提供的系统中,物料流向通过各连接管线设置的阀门进行控制。

20、本发明提供的系统中,通过设置多段反应器组件实现多段反应多级补充甲醇,通过分段反应,分级补充甲醇降低下一段的反应温度,提高甲醇的利用率;同时,结合气化罐经过氢气加压产生的临氢环境,提高了多甲基芳烃的转化率和利用率,提高目标产物均四甲苯的产率。另外,临氢环境抑制了催化剂积碳形成的速率,提高了催化剂的使用寿命。

21、本发明提供的系统在第二反应器组件的进口和第三反应器组件的进口均设置混合设备,使得液体甲醇与物料进行充分混合,从而保证补充甲醇的充分气化并能充分降低反应温度。

22、本发明的有益效果为:

23、本发明提供的工艺中采用多段反应多级补充甲醇的方法,能够提高甲苯(二甲苯)转化率和利用率,提高目标产物均四甲苯的产率,同时通过补充液体甲醇,通过甲醇气化移走上一段反应过多的热量,从而避免温度的持续升高,进而提高甲醇的利用率和目标产物的选择性。

24、本发明提供的工艺通过伴氢的方式,降低烯烃聚合的程度进而减缓积碳速率,延长寿命。

25、经过实验表明,本发明通过对催化剂的改性,配合本发明提供的工艺,能够进一步提供均四甲苯的收率。

26、本发明提供的系统,针对不同多甲基芳烃转化深度不同,设计多段反应器组件,从而使得系统能够提高不同多甲基芳烃的转化深度,从而提高均四甲苯的选择性。

- 还没有人留言评论。精彩留言会获得点赞!