一种自润滑聚甲醛复合材料及制备方法与应用与流程

本发明涉及自润滑材料,尤其涉及一种具有高承载能力、高耐磨性的自润滑聚甲醛复合材料及制备方法与应用。

背景技术:

1、聚甲醛是五大工程塑料之一,聚甲醛分子链没有支链,结构规整,碳氧键结合紧密,结晶度较高,事具有优异的强度和刚度,也是比强度和比刚度最接近金属材料的塑料品种之一,有“赛钢”之称。同时,聚甲醛具有优异的耐蠕变性、耐疲劳性、耐磨性和尺寸稳定性。聚甲醛因其高刚度、低密度、自润滑性好、耐磨性能优异、尺寸稳定性好、耐蠕变等特点,被广泛用作紧固件、半轴、推力杆球座、传动轴等。

2、然而,聚甲醛自身存在着热稳定性较差、缺口冲击韧性低、缺口冲击敏感等缺点,大大限制了聚甲醛材料的应用范围。作为滑动单元,聚甲醛多被应用于低载低速的工况条件下,对于用作高速、高载荷、高温工况条件下的滑动单元,聚甲醛材料应用存在诸多问题:

3、首先,聚甲醛自身热稳定性差,在高温条件下或高速高载的摩擦升温条件下,聚甲醛会发生分解,导致滑动单元失效;其次,聚甲醛材料的压缩强度较低,在高载荷条件下,材料会发生压缩变形,导致滑动单元失效。此外,在高载荷、高速条件下,聚甲醛的自润滑性不够,滑动单元会迅速失效。

4、因此,想要将聚甲醛用作滑动单元,需对聚甲醛进行进一步改性。另外,聚甲醛分子链规整,结晶度高,聚甲醛和填料的相容性较差,直接添加的填料易被挤出成为磨粒。因此,聚甲醛的改性需考虑与填料之间的相容性。

技术实现思路

1、本发明的目的在于提供一种自润滑聚甲醛复合材料及制备方法与应用,该自润滑聚甲醛复合材料具有高承载能力、高耐磨性和高尺寸稳定性,可用于制备轴承滑动单元,应用于高载荷等工况。

2、为了实现以上目的,本发明采用以下技术方案:

3、本发明的第一个目的是,提供一种固体的自润滑聚甲醛复合材料,包括以下质量百分比的组分:

4、微米铜锡合金粉1~3%,聚四氟乙烯微粉(ptfe微粉)5~10%,三聚氰胺氰尿酸盐(mca)2~4%,碳纤5~15%,无机纳米粒子1~3%,聚甲醛余量。

5、优选地,所述微米铜锡合金粉,平均粒径为9μm,所述微米铜锡合金粉为经纳米二硫化钼改性的微米铜锡合金粉。微米铜锡合金粉具有一定的润滑性,经纳米二硫化钼改性包覆后的微米铜锡合金粉与聚甲醛基体具有更好的界面相互作用,可起到增强作用,提高复合材料的结合力。另外,作为滑动单元,在对磨过程中,在剪切力的作用下,纳米二硫化钼具有润滑性,微米铜锡合金粉可成为镶嵌在聚甲醛基体材料中的微米滚珠,起到滚动润滑的作用,大大提高复合材料的润滑性能。

6、优选地,ptfe微粉作为润滑剂,可降低复合材料的摩擦系数,有助于复合材料在对磨面形成稳定的润滑转移膜,进一步提高复合材料的润滑性。另外,聚四氟乙烯微粉的加入可提高混合粉料的流动性,在混合挤出造粒过程中提高复合材料的均匀性。

7、优选地,所述三聚氰胺氰尿酸盐(mca)为一种有腻滑感的白色粉末,mca摩擦系数很小,其摩擦润滑性能优于二硫化钼,是一种很好的固体润滑剂。ptfe微粉在对磨面形成润滑转移膜,但润滑转移膜易脱落被挤出,mca是具有润滑性的无机盐,具有一定的机械强度,可与ptfe协同作用在对磨面形成稳定的润滑转移膜,起到润滑作用。mca的加入可进一步降低复合材料的摩擦系数,提高复合材料的润滑性和耐磨性。

8、优选地,所述碳纤为经多巴胺改性包覆的短切碳纤,多巴胺可以很容易地通过聚合反应沉积在碳纤表面,且沉积在碳纤表面的聚多巴胺层具有羟基以及亚胺基等官能团,与聚甲醛基体材料有很好的相容性,经多巴胺改性的短切碳纤的加入有效的提高了复合材料的强度和耐磨性。

9、优选地,所述无机纳米粒子为纳米二氧化硅、纳米二氧化钛、纳米氧化铝中的一种或多种,纳米粒子粒径为20-40nm。所述无机纳米粒子为经硅烷偶联剂改性的亲油性的无机纳米粒子,经硅烷偶联剂改性可防止无机纳米粒子团聚,提高无机纳米粒子的分散性,亲油性的无机纳米粒子与聚甲醛之间具有好的相容性。无机纳米粒子的加入可实现增强、增韧作用,提高复合材料的强度、韧性及耐磨性。

10、优选地,聚甲醛为均聚甲醛,具有好的刚性、耐蠕变、自润滑性等特点。

11、本发明的第二个目的是提供一种自润滑材料的制备方法,包括以下步骤:

12、步骤s1:将(nh4)6mo7o24·4h2o(四水合钼酸铵)和csn2h4(硫脲)溶解在去离子水中,四水合钼酸铵与硫脲的摩尔比为1:2,搅拌15min,加入微米铜锡合金粉,四水合钼酸铵与微米铜锡合金粉的摩尔质量比为0.002:1(mol/g),在室温下超声搅拌30min,然后将混合物转移到聚四氟乙烯内衬的高压釜中,在 220℃进行水热反应 23 h时。最后,分离出固体且分别用蒸馏水和乙醇洗涤三次,在 80℃真空干燥 24h,得到纳米二硫化钼包覆铜锡合金粉。

13、步骤s2:配置 tris-hcl 缓冲溶液(ph=8.5),加入多巴胺盐酸盐,配制成多巴胺溶液,将短切碳纤加入到多巴胺溶液中,室温处理 24h,用去离子水冲洗干净,80℃真空干燥5h,得到经多巴胺改性包覆的短切碳纤,密封保存,备用。用多巴胺盐酸盐在碳纤表面聚合,生成聚多巴胺包覆在碳纤表面。

14、步骤s3:将聚甲醛粒子在80℃真空干燥箱中烘干10h。

15、步骤s4:按比例称取聚甲醛粒子、改性后的微米铜锡合金粉、ptfe微粉、mca、改性后的短切碳纤、无机纳米粒子,于搅拌机中进行搅拌混合均匀,得到预混料。

16、步骤s5:将上述烘干后的预混料在双螺杆挤出机内进行挤出造粒,挤出温度150~180℃,螺杆转速200rpm,以制备聚甲醛基复合材料粒子;

17、步骤s6:将聚甲醛基复合材料粒子加入到注塑机中进行注塑成型,形成固体自润滑聚甲醛复合材料,注塑温度为150~180℃。

18、本发明的第三个目的是:提供一种具有高承载能力、高耐磨性的自润滑聚甲醛固体材料作为滑动单元在杆端关节轴承中的应用。将本发明的固体自润滑聚甲醛复合材料应用于制备杆端关节轴承中的滑动单元,在高载荷等工况条件下,轴承具有好的自润滑性、耐磨性和寿命。

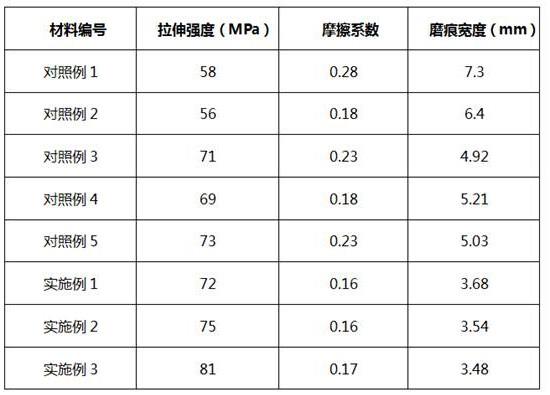

19、与现有技术相比,本发明具有以下效益:

20、首先,在固体自润滑聚甲醛复合材料组分配方方面:

21、本技术采用具有好的刚性和自润滑性的均聚甲醛为基体材料,使复合材料具有好的刚度和一定的自润滑性和耐磨性。

22、本技术采用短切碳纤、微米铜锡合金粉、ptfe微粉、三聚氰胺氰尿酸盐和无机纳米粒子复配的填料体系,通过各组分之间的协同作用,提高了复合材料的强度、韧性、润滑性和耐磨性,制备了高承载、高耐磨的固体自润滑复合材料。

23、在本技术中,加入的具有高强度、高模量的经多巴胺改性的短切碳纤,提高了复合材料的强度和耐磨性。通过具有润滑性的高导热性、高承载的经纳米二硫化钼包覆的微米铜锡合金粉的加入,进一步提高了复合材料的承载能力。另外,微米铜锡合金粉借助纳米二硫化钼的润滑性,镶嵌在聚甲醛基体中,起到滚动润滑的作用,大大降低了复合材料的摩擦系数,提高了复合材料的耐磨性。三聚氰胺氰尿酸盐和ptfe微粉作为润滑剂协同作用,在对磨面形成稳定的转移膜,进一步降低复合材料的摩擦系数,提高复合材料的耐磨性。另外,三聚氰胺氰尿酸盐在摩擦瞬时高温的作用下可吸热升华,降低复合材料摩擦表面的温度,减少聚甲醛分解,进一步提高复合材料的耐磨性。

24、改性的亲油性的无机纳米粒子的加入,与聚甲醛基体材料具有较强的界面作用,并可在纤维及其他组分材料的结合界面处富集,提高复合材料的强度和韧性。另外,无机纳米粒子还可以在剪切力和摩擦瞬时高温的作用下,促进聚合物分子与对磨金属面形成化学键,促进稳定的润滑转移膜的形成。通过各组分材料之间的协同作用,制备了高承载能力、高润滑性和高耐磨性的聚甲醛基固体自润滑材料。

25、其次,在固体自润滑聚甲醛复合材料的界面相容性方面:

26、为了提高各组分之间的界面相容性,本技术采用多巴胺对短切碳纤进行改性,提高短切碳纤和其他组分材料之间的界面作用,提高复合材料的内部结合力。本技术采用纳米二硫化钼对微米铜锡合金粉进行改性,提高微米铜锡合金粉和其他组分材料之间的界面作用,提高相容性。另外,本技术选用亲油性的无机纳米粒子进行改性,提高纳米粒子分散性的同时提高了其与其他组分之间的界面作用。

- 还没有人留言评论。精彩留言会获得点赞!