冷拌冷铺型植物油基环氧沥青及其制备方法

本发明属于道桥工程材料制备,具体涉及一种冷拌冷铺型植物油基环氧沥青及其制备方法。

背景技术:

1、近年来,随着公路运输的重载化,夏季最高气温及持续时间的增加,车辙已成为沥青路面的主要病害之一,特别是在道路交叉口、公交站、长大纵坡等车辆起步、停车较频繁的一般路段的路面,车辙病害尤为突出,车辙较深,甚至达到10cm以上,给行车安全带来极大威胁。对于一般路段的路面而言,通过使用sbs改性剂、岩沥青和抗车辙剂等改性剂对基质沥青进行改性的方法来预防车辙,但是这些措施只能解决一般路段的车辙问题,而对于有高温持续作用、超载严重等特殊路段的路面而言,仅通过在基质沥青中掺加改性剂的方法来预防车辙是无法达到理想使用效果的。

2、此外对于钢桥面而言,通过铺装可以有效保护钢桥面的结构,目前常用的铺装材料包括浇注式沥青混凝土、沥青玛蹄脂混凝土和环氧沥青混凝土等,其中浇筑式沥青混凝土和沥青玛蹄脂混凝土存在着高温稳定性不足的问题,容易产生车辙病害。

3、环氧沥青最早是壳牌公司在20世纪50年代,针对航空燃料和喷气高温对机场跑道造成损害而开发的改性沥青产品,该产品由基质沥青、环氧树脂、固化剂和其他添加剂按照一定比例配合而成。环氧树脂与固化剂发生反应形成了环氧组分为连续相的三维网络结构将基质沥青嵌锁其中,从而改变了基质沥青受热变形的性质。但是环氧树脂与基质沥青的相容性较差,制得的环氧沥青较脆,施工相对复杂,需要严格控制施工温度,养生时间长。

4、现有技术使用的环氧树脂是石油基材料,它具有不可再生性,在制备环氧沥青时需要使用有机溶剂和助剂等化学品,这些化学品会造成环境污染,同时环氧沥青在加热过程中也会产生有害气体排放,对施工人员的身体和环境保护造成影响。

5、虽然众多研究人员已经在环氧沥青的材料优化、增韧技术等方面做了大量工作,但是仍不能从根本上解决现有技术存在的问题,因此如何同时实现环氧沥青能在常温条件下施工、提高基质沥青与环氧树脂之间的相容性、提高环氧沥青的韧性、减少石油基环氧树脂的使用、减少养生时间等是本领域重要且迫切的需求。

6、申请公布号为cn113278297a的发明专利公开了一种中低温固化生物基环氧沥青复合材料及其应用,该复合材料包括a组分和b组分,a组分和b组分的质量比为100:(50-70);a组分按质量份数配比包括双酚a型环氧树脂15-40份、改性环氧树脂9.8-25份、环氧稀释剂4.5-10份、固化促进剂0.1-1份、石油沥青40-50份,b组分为环氧固化剂;改性环氧树脂为油酸环氧、二聚脂肪酸环氧、聚氨酯改性环氧中的至少一种,用量为14.9份。该技术方案制备的生物基环氧沥青中使用了改性环氧树脂,主要通过化学物质将石油基环氧树脂进行改性,它并不属于植物油基环氧树脂,所制备的环氧沥青路面的性能任有待改善。

7、申请公布号为cn111978677a的发明专利公开了一种生物基环氧沥青及其制备方法,该沥青是由木质素基环氧树脂、固化剂在催化剂的作用下,对沥青改性而成;催化剂是2-乙基1,4-甲基咪唑,固化剂是桐油脂肪酸,木质素基环氧树脂与桐油脂肪酸的质量比是100:80,木质素基环氧树脂、固化剂的总质量与沥青的质量比为100:(7.5-22.5),木质素基环氧树脂、沥青、固化剂的总质量与催化剂的质量比例为189:1。该技术方案制备的生物基环氧沥青中使用的木质素基环氧树脂不属于植物油基环氧树脂,若原材料不同,则各物质的配比、反应原理和技术效果等也会不同。

8、现有技术还公开了一些与生物油、植物油相关的文献,比如申请公布号为cn108504111a的发明专利公开了一种基于生物油的抗老化沥青再生剂及其制备方法、申请公布号为cn112063189a的发明专利公开了一种基于环氧生物油的稳定型改性沥青再生剂及其制备方法、申请公布号为cn105754358a的发明专利公开了一种植物油基沥青再生剂及其制备方法等,虽然这些技术方案中提及了生物油、植物油等物质,但是该物质及配比主要用于制备改性剂,进而对老旧沥青进行改性、活化,而不能用于制备环氧沥青。

技术实现思路

1、为解决现有技术中存在的问题,本发明提供一种冷拌冷铺型植物油基环氧沥青,由组分a和组分b组成,所述组分a由基质沥青、环氧树脂、环氧植物油和稀释剂组成,所述组分b由固化剂和缓凝剂组成;所述组分a和所述组分b分别占所述冷拌冷铺型植物油基环氧沥青的质量百分比为78-89wt%和11-22wt%;所述组分a中各物质占所述组分a的质量百分比为,基质沥青占56.9-74.7wt%、环氧树脂占11.6-23.5wt%、环氧植物油占4.9-10.1wt%、稀释剂占6.0-13.9wt%;所述组分b中各物质占所述组分b的质量百分比为,固化剂占97-99wt%、缓凝剂占1-3wt%。

2、优选的是,所述环氧树脂与所述环氧植物油的质量配比为1.5-2.4:1。

3、在上述任一方案中优选的是,所述环氧树脂和所述环氧植物油的质量之和与所述固化剂的质量配比为1:0.6-1.2。

4、在上述任一方案中优选的是,所述环氧植物油的环氧值不低于6.5%。

5、在上述任一方案中优选的是,所述基质沥青为70号道路石油沥青;所述环氧树脂为双酚a型环氧树脂,其型号为e55、e51和e44中的任一种或几种;所述环氧植物油为环氧大豆油、环氧亚麻油、环氧葵花油、环氧棉籽油和环氧菜籽油中的任一种或几种;所述稀释剂为柴油、煤油、丙酮、甲苯、邻苯二甲酸二丁酯和邻苯二甲酸二辛酯中的任一种或几种。

6、在上述任一方案中优选的是,所述固化剂为乙二胺、聚酰胺、二乙烯三胺、三乙烯四胺、四乙烯五胺和3-二乙胺基丙胺中的任一种或几种;所述缓凝剂为2-乙基-4-甲基咪唑和/或1-三苯甲基咪唑。

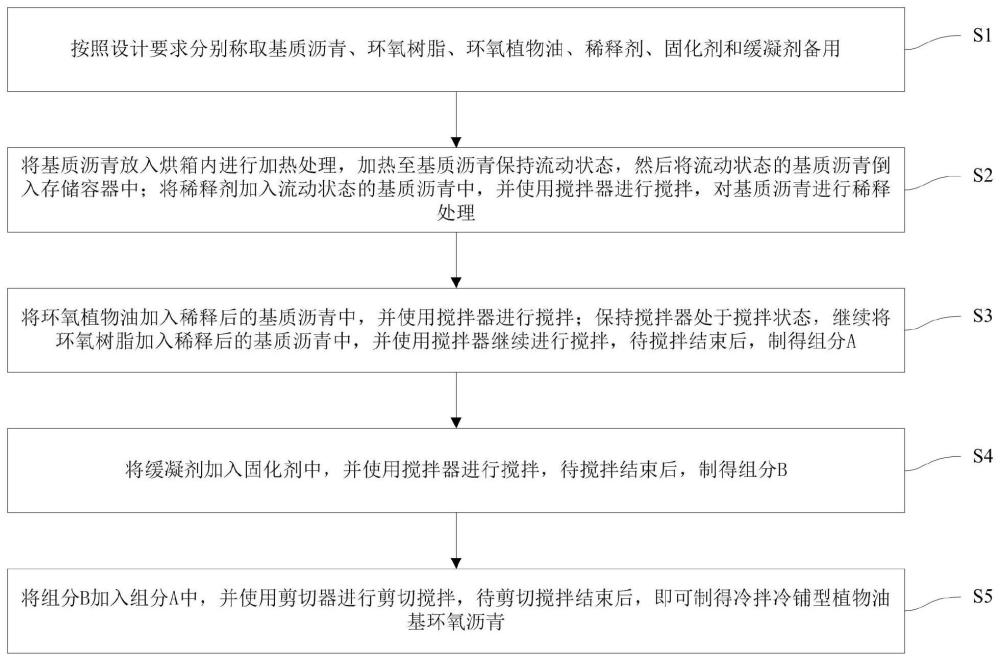

7、本发明还提供一种冷拌冷铺型植物油基环氧沥青的制备方法,用于制备上述任一项所述的冷拌冷铺型植物油基环氧沥青,按照先后顺序包括以下步骤:

8、步骤一:按照设计要求分别称取基质沥青、环氧树脂、环氧植物油、稀释剂、固化剂和缓凝剂备用;

9、步骤二:将基质沥青放入烘箱内进行加热处理,加热至基质沥青保持流动状态,然后将流动状态的基质沥青倒入存储容器中;将稀释剂加入流动状态的基质沥青中,并使用搅拌器进行搅拌,对基质沥青进行稀释处理;

10、步骤三:将环氧植物油加入稀释后的基质沥青中,并使用搅拌器进行搅拌;保持搅拌器处于搅拌状态,继续将环氧树脂加入稀释后的基质沥青中,并使用搅拌器继续进行搅拌,待搅拌结束后,制得组分a;

11、步骤四:将缓凝剂加入固化剂中,并使用搅拌器进行搅拌,待搅拌结束后,制得组分b;

12、步骤五:将组分b加入组分a中,并使用剪切器进行剪切搅拌,待剪切搅拌结束后,即可制得冷拌冷铺型植物油基环氧沥青。

13、优选的是,步骤二中,基质沥青的加热温度为125-140℃、加热时间为1.5-2.5h;将稀释剂加入流动状态的基质沥青中,稀释剂和基质沥青的搅拌速度为1300-1500r/min、搅拌时间为3-5min。

14、在上述任一方案中优选的是,步骤三中,将环氧植物油加入稀释后的基质沥青中,环氧植物油和基质沥青的搅拌速度为1300-1500r/min、搅拌时间为2-3min;将环氧树脂加入稀释后的基质沥青中,环氧树脂、环氧植物油和基质沥青的搅拌速度为1300-1500r/min、搅拌时间为2-3min。

15、在上述任一方案中优选的是,步骤四中,将缓凝剂加入固化剂中,缓凝剂和固化剂的搅拌速度为1300-1500r/min、搅拌时间为3-5min。

16、在上述任一方案中优选的是,步骤五中,将组分b加入组分a中,组分b和组分a的剪切搅拌速度为3000-5000r/min、剪切搅拌时间为3-5min。

17、本发明中,所使用的烘箱、搅拌器、剪切器等设备,根据实际使用情况选择现有的设备即可,对设备型号不做特殊要求。在冷拌冷铺型植物油基环氧沥青的制备过程中,涉及诸多工艺参数,如果某一环节没有限定温度参数,那么选择常温操作即可。本发明中各物质的配比、制备过程的工艺参数、工艺先后顺序等非常重要,尤其是环氧植物油与环氧树脂之间的质量配比、环氧植物油和环氧树脂的质量和与固化剂的质量配比、环氧植物油和环氧树脂的添加顺序更为关键,本发明涉及诸多工艺参数,须将各物质的配比、各步骤的参数作为一个整体进行协同作用,以达到最佳效果。

18、使用本发明制备的冷拌冷铺型植物油基环氧沥青,拌合矿料后即可制得冷拌冷铺型植物油基环氧沥青混合料,采用传统的拌合工艺即可,对工艺参数不做特殊要求,只要按照本发明的技术方案制备冷拌冷铺型植物油基环氧沥青,就能够进一步制得综合性能优异的冷拌冷铺型植物油基环氧沥青混合料。

19、本发明使用环氧植物油替代一部分石油基环氧树脂与稀释剂,在最终制得的植物油基环氧沥青中同时存在环氧植物油和环氧树脂,在制备过程中,须严格控制二者的质量配比,以达到最佳效果。环氧植物油与环氧树脂共同组成环氧体系,环氧植物油和环氧树脂均与固化剂发生开环固化反应。同时,环氧植物油还作为反应型稀释剂,在环氧沥青固化前,环氧植物油起到稀释基质沥青、减少传统稀释剂用量的作用;在环氧沥青固化中,环氧植物油与固化剂发生开环固化反应,环氧植物油可以提高基质沥青与环氧树脂之间的相容性。

20、本发明所制备的冷拌冷铺型植物油基环氧沥青,在常温下与集料拌合,无需加热,具有环保、能耗低和性能优的特点,可广泛应用于桥面和路面的铺装以及道路上小面积坑槽的修补。

21、本发明所制备的冷拌冷铺型植物油基环氧沥青,容留时间可达60min,在冷拌冷铺型植物油基环氧沥青刚制备出来时,环氧沥青处于流动状态,在容留时间内可根据实际需求将环氧沥青与矿料拌合制备冷拌冷铺型植物油基环氧沥青混合料,同时进行路面铺设,待路面铺设结束后,在常温条件下养护3天即可开放交通,整个拌合、铺设、养护过程均在常温下进行,施工效率高,成本低,路面综合性能优异,没有环境污染。

22、本发明的冷拌冷铺型植物油基环氧沥青及其制备方法,具有如下有益效果:

23、(1)原材料再生,冷拌冷铺型植物油基环氧沥青中所使用的环氧植物油来自于农作物,比如大豆、蓖麻、菜籽等,这有助于减少对非再生资源的依赖,从而促进可持续发展,同时有利于环境保护。

24、(2)力学性能优,环氧植物油不仅能够提高基质沥青与环氧树脂的相容性,而且能够在保证环氧沥青原有性能的基础上,显著提高环氧沥青的柔韧性。

25、(3)常温下施工,冷拌冷铺型植物油基环氧沥青能够减少对稀释剂的使用,具有在常温环境下施工的特点,极大地改善了传统冷拌环氧沥青中环氧树脂与基质沥青的相容性问题,对环境更加友好,且养护时间短。

26、(4)适用范围广,不仅可以适用于桥梁和路面的铺装,而且可以用于道路坑槽的修补以及隧道铺装。

27、(5)创新性应用,冷拌冷铺型植物油基环氧沥青的开发代表了对可持续道路建设的创新探索,有助于推动道路建设领域向更环保和可持续的方向发展。

- 还没有人留言评论。精彩留言会获得点赞!