一种环烯烃单体的聚合加氢工艺的制作方法

本发明涉及化工新材料领域,具体是一种环烯烃单体的聚合加氢工艺。

背景技术:

1、环烯烃聚合物(cop)材料作为c5资源的重要应用领域,它具有很多的优异性能,如透光率高(91%)、杂质少、吸水率低、双折射率小、耐热性高(tg为140~170℃)、模量高、介电常数小、耐擦伤。cop不同于传统聚烯烃材料,它是一种非晶性的透明聚烯烃材料,目前已在光学材料如液晶屏、镜头等以及疫苗药瓶等多个领域中有较大的应用。比目前手机镜头领域中常用的pmma与pc光学材料拥有更优秀的韧性和更低的杂质,也比硼硅玻璃疫苗瓶拥有更轻的质量和更低的制造成本。

2、随着经济技术的发展,cop材料的需求量日益增加。目前cop材料普遍的生产工艺为反应原料在聚合釜内进行间歇式溶液聚合后,聚合料液再转移至加氢反应器内进行氢化还原。现有聚合工艺中采用间歇的釜式反应器存在利用率低、传质、传热效果差、产品选择性低等一系列问题。

3、例如,在聚合段反应器中,随着聚合反应的进行,体系粘度逐渐增加,会导致传质效果下降,副反应增加,产品选择性降低。通常情况下,为避免这种情况发生,需要降低反应体系浓度。但势必会导致设备利用率降低,影响生产效率。

技术实现思路

1、有鉴于此,本发明所要解决的技术问题在于提供一种环烯烃单体的聚合加氢工艺,本发明提供的聚合加氢工艺具有高的反应选择性,并且能以更高的原料体系浓度进行。

2、本发明提供了一种环烯烃单体的聚合加氢工艺,包括:

3、将环烯烃单体原料、反应助剂和气液混合催化组分在溶剂中依次进行聚合反应和加氢反应;

4、所述气液混合催化组分包括聚合加氢催化剂和含氢气体。

5、本发明所述气液混合催化组分包括聚合加氢催化剂和含氢气体;具体而言,所述含氢气体包括10~100wt%氢气和0~90wt%的保护气体。更具体而言,所述含氢气体由10~50wt%氢气和50~90wt%的保护气体组成。本发明所述保护气体选自氮气、氦气、氖气或氩气中一种或多种;保护气体的加入是为了在能保证相应的气体流速前提下减少氢气消耗,降低工艺成本。本发明所述聚合加氢催化剂选自钽、钼、钨、钌、钽氯化物、钼氯化物、钨氯化物、钌氯化物、钽氯氧化物、钼氯氧化物、钨氯氧化物或者钌氯氧化物中一种或多种。本发明所述聚合加氢催化剂的用量为单体总摩尔量的0.001%~0.03%。

6、本技术发明人创造性地发现,在聚合段通过改进聚合催化剂的加料方式,以氢气和保护气体等组合气体混合着催化剂一同进入反应体系,可以有效降低反应体系粘度,提高体系传质效果,进而提高反应选择性。并且由于采用本方法能够降低体系粘度,因此可以在原有基础上以高体系浓度进行反应,提高设备利用率。

7、本发明将环烯烃单体原料、反应助剂和气液混合催化组分在溶剂中依次进行聚合反应和加氢反应;具体而言,本发明首先将环烯烃单体原料和反应助剂在溶剂中混合并预热,再将其和预热的气液混合催化组分混合,进行聚合反应,最后将聚合反应后的料液进行加氢反应。本发明所述气液混合催化组分由聚合加氢催化剂和溶剂混合得到聚合加氢催化剂溶液后,再与含氢气体进行气液混合得到。在本发明的某些实施例中,本发明所述聚合加氢工艺在反应器中进行,所述反应器分为聚合段和氢化段,将环烯烃单体原料、反应助剂和溶剂在反应器内进行混合预热,然后将溶于溶剂中的聚合加氢催化剂通过导管与氢气以气液混合物的形式一起进入所述反应器内,所述环烯烃单体原料、反应助剂和气液混合催化组分在溶剂中在聚合段进行聚合反应,最后将聚合反应后的料液进入氢化段进行加氢反应。

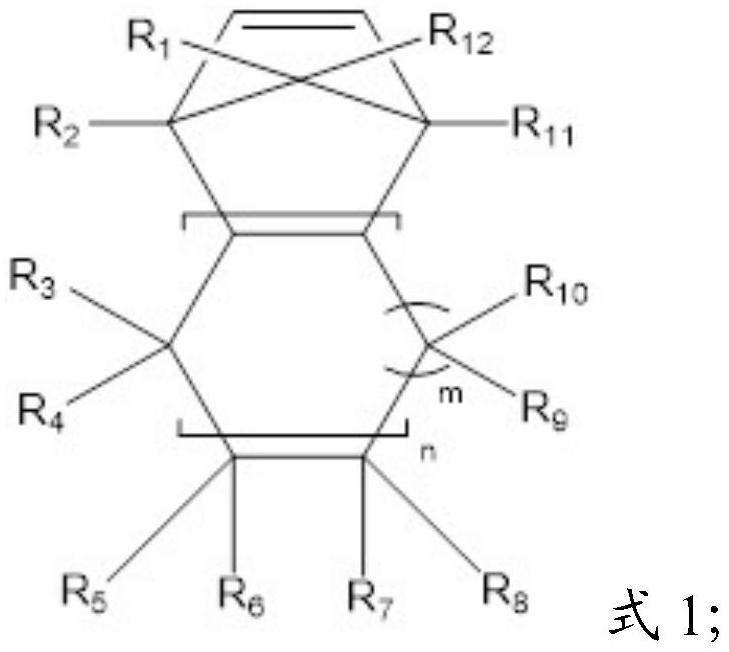

8、本发明所述环烯烃单体原料具有式1结构:

9、

10、式1中,r1~r12独立地为氢原子、c1~c20的烃基、卤原子、羟基、酯基、烷氧基、氰基、酰胺基、酰亚胺基、甲硅烷基或极性基团;

11、n为1~3的整数;

12、m为0~2的整数;

13、当m为0时:r3、r4、r5、r6、r7和r8任意多种相互键结而形成单环或多环;具体而言,所述单环或所述多环亦可具有双键,且所述单环或所述多环亦可为芳香族环。

14、当m=1或2时:r3或r4中的任意一种或多种可与r9或r10中的任意一种或多种相互键结而形成单环或多环。

15、进一步地,本发明所述环烯烃单体原料选自5-苯基-2-降冰片烯、5-甲基-5-苯基-二环[2.2.1]庚-2-烯、5-苄基-二环[2.2.1]庚-2-烯、5-甲苯基-二环[2.2.1]庚-2-烯[即,5-(4-甲基苯基)-2-降冰片烯]、5-(乙基苯基)-二环[2.2.1]庚-2-烯、5-(异丙基苯基)-二环[2.2.1]庚-2-烯、5-甲基-5-羧基苄基二环[2.2.1]庚-2-烯、8-苯基-四环[4.4.0.12,5.17,10]-3-十二碳烯、8-甲基-8-苯基-四环[4.4.0.12,5.17,10]-3-十二碳烯、8-苄基-四环[4.4.0.12,5.17,10]-3-十二碳烯、8-甲苯基-四环[4.4.0.12,5.17,10]-3-十二碳烯、8-(乙基苯基)-四环[4.4.0.12,5.17,10]-3-十二碳烯、8-(异丙基苯基)-四环[4.4.0.12,5.17,10]-3-十二碳烯、5-甲基降冰片烯、5-乙基降冰片烯、5-丁基降冰片烯、5-己基降冰片烯、5-癸基降冰片烯、5-环己基降冰片烯、5-环戊基降冰片烯等具有烷基的降冰片烯类;5-亚乙基降冰片烯、二环-2-庚烯(二环庚-2-烯衍生物)、三环-3-癸烯、三环-3-十一碳烯、四环-3-十二碳烯、五环-4-十五碳烯、五环十五碳二烯、五环-3-十五碳烯、五环-4-十六碳烯、五环-3-十六碳烯、六环-4-十七碳烯、七环-5-二十碳烯、七环-4-二十碳烯、七环-5-二十一碳烯、八环-5-二十二碳烯、九环-5-二十五碳烯、九环-6-二十六碳烯的一种或多种。

16、本发明所述反应助剂包括链转移剂和助催化剂,所述链转移剂用于控制分子量,所述助催化剂用于控制反应速率。具体而言,本发明所述链转移剂选自乙烯基化合物中的至少一种,只要是具有乙烯基的有机化合物则没有特别限定,可举出例如:1-丁烯、1-戊烯、1-己烯、1-辛烯等α-烯烃类;苯乙烯、乙烯基甲苯等苯乙烯类;乙基乙烯基醚、异丁基乙烯基醚、烯丙基缩水甘油基醚等醚类;烯丙基氯等含卤素乙烯基化合物;乙酸烯丙酯、烯丙醇、甲基丙烯酸缩水甘油酯等含氧乙烯基化合物;丙烯酰胺等含氮乙烯基化合物等。分子量调节剂的加入量可根据目标分子量进行调整,此处不做特别要求,但应注意的是,当分子量调节剂加入较少时,需要适当降低原料在体系中所占比例,防止反应器堵塞。在本发明的某些实施例中,所述链转移剂的用量为单体总摩尔量的1%~10%;本发明所述助催化剂选自烷基铝、烷基氧化铝中的至少一种;所述助催化剂的用量为单体总摩尔量的0~0.0001%。

17、本发明所述溶剂选自己烷、环己烷、甲基环己烷、戊烷、环戊烷、二氯甲烷、甲苯、四氢呋喃中的一种或多种。溶液聚合中适当的溶剂选择有利于反应更好的传质,有时可以采用混合溶剂进行反应。本发明将环烯烃单体原料和反应助剂在溶剂中混合所用的溶剂和溶于溶剂中的聚合加氢催化剂所用的溶剂可以相同或者不同。

18、本发明在聚合反应中,事先向催化剂溶液中掺入气体,将原本的溶液进料转变为气液混合物进料,当气液混合的催化剂组分进入反应体系中时,流体中掺杂的气体在体系中可以起到降低体系粘度的作用,进而促进传质过程,提高产品选择性。经试验验证,本发明所述聚合加氢工艺的氢油比为(300~800):1;氢油比指的是气液混合催化组分中氢气量和溶剂量体积之比。

19、由于本发明事先向催化剂溶液中掺入气体能够降低聚合反应过程中的体系粘度,因此本发明可以在原有基础上以高体系浓度进行反应,提高设备利用率。本发明所述体系浓度优选为30%~40%,所述体系浓度具体为环烯烃单体原料占整个聚合加氢工艺体系原料的质量占比,也即环烯烃单体原料的质量用量占环烯烃单体原料、反应助剂、气液混合催化组分和溶剂四者质量用量之和的占比。

20、本发明所述聚合反应的温度为50~90℃;所述聚合反应的时间为0.5h~2h。本发明所述加氢反应的温度为120~300℃,压力为1~10mpa,时间为10~90min。本发明将聚合反应后的料液进行加氢反应后,出料,经过沉淀、洗涤、干燥后得到饱和的环烯烃聚合物。

21、本发明提供了一种环烯烃单体的聚合加氢工艺,包括:将环烯烃单体原料、反应助剂和气液混合催化组分在溶剂中依次进行聚合反应和加氢反应;所述气液混合催化组分包括聚合加氢催化剂和含氢气体。本发明提供的聚合加氢工艺具有高的反应选择性,并且能以更高的原料体系浓度进行,提高设备利用率。实验表明,本发明在高于30wt%的体系浓度下进行聚合加氢工艺,体系粘度明显下降,转化率、选择性和加氢率均能达到100%,凝胶率为0%。

- 还没有人留言评论。精彩留言会获得点赞!