一种用于家电金属板辐射固化涂料及其应用的制作方法

1.本发明属于辐射固化涂料技术领域,具体涉及一种用于家电金属板辐射固化涂料,其制备方法和应用。

背景技术:

2.目前,随着人们环保意识的逐渐提高,光固化涂料作为新一代环境友好型涂料应用广泛。紫外(uv)光固化涂料是通过uv光照射使树脂固化,体系中不含有机挥发物(voc),固化速度较快,效率较高。但是uv能耗较大,对于形状复杂工件存在辐射“盲区”,不能有效固化,并且uv涂料固化厚度仅限于20~40μm,存在深层固化不彻底,涂层与基材的附着力不强,防腐性能和机械性能下降。

3.电子束固化(eb)是以电子加速器产生的高能电子束为辐射源,诱导液体低聚物经过交联聚合而快速形成固体产物的过程。eb固化是一种室温固化技术,其固化厚度在100~1000μm,能耗低,不含voc,不会对环境产生污染。与其他固化方式相比,eb技术具有固化速度快、穿透能力强、能耗低、涂膜性能优良等优点,在涂料、胶黏剂及油墨等领域应用广泛。eb产品在辐射固化后可立刻处理,大大提高了生产效率,固化产品的物理性能得以改善。因此,eb固化成为uv固化之后发展起来的新型环保固化技术。

4.例如,中国专利cn101117458公开了一种紫外光或电子束引发的固化涂料,中国专利cn101845243公开了一种低能电子束辐射固化涂料。在这两篇专利文献中都披露了电子束辐射固化技术,相关的技术方案在一定程度上能够克服uv固化技术部分缺点;但是电子束固化涂料仍然存在种种缺陷,如使用光引发剂,导致涂层中气味较大;涂料和基材的附着力相对较差,基材的适用面相对较窄等诸多技术问题。

技术实现要素:

5.本发明的目的是在现有技术的基础上,提供一种用于家电金属板电子束辐射固化涂料,可以解决uv固化涂料深层固化不彻底,固化效率低,涂层与金属底基材的附着力不强,易脱落,耐候性和抗冲击性差,使用寿命短,防腐性能和机械性能不佳,难以施涂于家电金属板表面的问题,使涂料具有良好的附着力、柔韧性、耐候性、抗冲击性、抗外力划伤、抗反复弯折性和柔韧性,在达到一定程度时弯折不开裂,同时具有光滑的手感,特别适用于家电金属板表面。

6.本发明的又一目的是提供上述辐射固化涂料涂于家电金属板表面的应用。

7.本发明的技术方案如下:

8.一种用于家电金属板辐射固化涂料,它包括用以形成半硬化表面底层的uv辐射固化底层涂料和用以形成表面硬化层的电子束辐射固化表层涂料;其中,

9.所述uv辐射固化底层涂料以聚氨酯改性环氧丙烯酸树脂、乙酸乙烯酯、多臂型腰果酚基环氧树脂、交联树酯和光引发剂为主;

10.所述电子束辐射固化表层涂料以聚氨酯改性环氧丙烯酸树脂、含碳癸硼烷氰酸酯

树脂、丙烯酸改性聚酯、多臂型腰果酚基环氧树脂和交联树酯为主;

11.该涂料中电子束辐射固化表层涂料的含量在30%以下。

12.优选的,所述电子束辐射固化表层涂料还包括聚天门冬氨酸酯。

13.本申请结合了uv辐射固化和电子束辐射固化两种技术,以uv涂料为基底,先形成半硬化表面,再在半硬化表面上涂上电子束固化涂层,以电子束固化的方式将半硬化的基底和表层同时固化,以此来形成高强度和性能优异的涂膜。

14.本申请的涂料中,uv辐射固化底层涂料中的光引发剂不能使用过多,也不能使用常规含量,优选情况下光引发剂的含量在0.5%以下,这样才可以在固化时得到半硬化的基底表面。为了得到更优的半硬化表面,uv辐射固化底层涂料进行固化时的固化时间一般需在0.4s以下,使得该涂层固化率在80%以下,用以形成半固化状态的底层涂层。在半固化的底层涂层上涂覆上电子束固化涂料并进行电子束辐射固化时,可以使半固化状态的底层涂层和表层同时固化,这种方式可以在以uv涂料占大部分的情况下极大的减少光引发剂的用量,并缩短固化时间,提高固化效率。

15.优选的,uv辐射固化底层涂料涂施时的涂层厚度在150μm以下,电子束辐射固化表层涂料涂施时的涂层厚度在65μm以下,电子束辐射固化表层涂料的厚度可以在5

‑

65μm之间,优选5

‑

35μm之间。

16.本申请中uv涂层的固化反应与常规的紫外线光固化反应不同,它需要达到非完全固化的半硬化表面,如果得到硬化表面则会在后续的固化反应中破坏基底涂层。uv辐射固化底层涂料在固化时的固化能量需在100mj/cm2以下,固化时间在0.3s以下;电子束辐射固化表层涂料固化时的条件为:辐射电压为380~420kev;电子束剂量为35~45kgy;束流为90~120ma;辐射固化温度为20~30℃,在这种条件下可以形成完全固化状态的底层涂层和表层涂层。

17.在一种优选方案中,uv辐射固化底层涂料的重量份组成为:聚氨酯改性环氧丙烯酸树脂45~60份;乙酸乙烯酯30~40份;多臂型腰果酚基环氧树脂10~20份;交联树酯10~20份;活性稀释剂25~35份;附着力促进剂5~9份;光引发剂0.2~0.7份;且光引发剂的含量在0.5%以下。

18.在一种更优选方案中,uv辐射固化底层涂料的重量份组成为:聚氨酯改性环氧丙烯酸树脂45~56份;乙酸乙烯酯32~40份;多臂型腰果酚基环氧树脂12~20份;交联树酯10~15份;活性稀释剂27~31份;附着力促进剂5.2~8.1份;光引发剂0.2~0.6份;且光引发剂的含量在0.5%以下。

19.在一种优选方案中,电子束辐射固化表层涂料的重量份组成为:聚氨酯改性环氧丙烯酸树脂25~40份;含碳癸硼烷氰酸酯树脂15~25份;丙烯酸改性聚酯10~20份;多臂型腰果酚基环氧树脂15~25份;交联树酯8~15份;活性稀释剂25~35份;附着力促进剂4.6~8.6份;填料1.4~2.8份;高分子量聚氨酯分散剂2.2~3.4份;助剂0.6~1.6份。

20.在一种优选方案中,电子束辐射固化表层涂料的重量份组成为:聚氨酯改性环氧丙烯酸树脂25~40份;含碳癸硼烷氰酸酯树脂15~25份;丙烯酸改性聚酯5~10份;多臂型腰果酚基环氧树脂15~25份;交联树酯8~15份;聚天门冬氨酸酯4~9份;活性稀释剂25~35份;附着力促进剂4.6~8.6份;填料1.4~2.8份;高分子量聚氨酯分散剂2.2~3.4份;助剂0.6~1.6份。

21.在一种更优选方案中,电子束辐射固化表层涂料的重量份组成为:聚氨酯改性环氧丙烯酸树脂30~40份;含碳癸硼烷氰酸酯树脂20~25份;丙烯酸改性聚酯10~20份;多臂型腰果酚基环氧树脂20~25份;交联树酯8~15份;活性稀释剂30~35份;附着力促进剂4.6~8.6份;填料1.4~2.8份;高分子量聚氨酯分散剂2.2~3.4份;助剂0.6~1.6份。

22.在另一种优选方案中,电子束辐射固化表层涂料的重量份组成为:聚氨酯改性环氧丙烯酸树脂30~40份;含碳癸硼烷氰酸酯树脂20~25份;丙烯酸改性聚酯5~10份;多臂型腰果酚基环氧树脂20~25份;交联树酯8~15份;聚天门冬氨酸酯4~9份;活性稀释剂30~35份;附着力促进剂4.6~8.6份;填料1.4~2.8份;高分子量聚氨酯分散剂2.2~3.4份;助剂0.6~1.6份。

23.uv辐射固化底层涂料和电子束辐射固化表层涂料的制备方法均为将各组分在30~40℃的条件下搅拌均匀,即可。

24.本发明的辐射固化涂料综合采用uv辐射固化和电子束辐射固化两种固化形式,但又不是二者的简单叠加,本方法先在uv辐射固化底层涂料中采用极少量的光引发剂,再在uv固化过程中采用极短的固化时间实现涂层的非完全固化,随后再涂施电子束辐射固化涂料,并对二者一起进行电子束辐射固化,从而得到了性能极为优异的家电金属板用辐射固化涂层。本发明中采用了能够同时适应两种固化条件并能充分发挥二者作用的组分,特别是以聚氨酯改性环氧丙烯酸树脂、含碳癸硼烷氰酸酯树脂、多臂型腰果酚基环氧树脂和交联树酯的树脂组合为主,在其他组分的配合下才得以达以本发明的预期效果。

25.本发明采用聚氨酯改性环氧丙烯酸树脂和含碳癸硼烷氰酸酯树脂配合使用,它们均是综合性能优良的电子束固化预聚物,经过辐射后能轻易地与交联树脂实现交联聚合,以改善涂料的柔韧性和与金属基材的附着力。

26.进一步地,本发明提及的丙烯酸改性聚酯为丙烯酸改性聚酯多元醇树脂,可以根据实际需要,选择市场上常见的丙烯酸改性聚酯多元醇树脂与聚氨酯改性环氧丙烯酸树脂和含碳癸硼烷氰酸酯树脂配合使用,以改善涂料的柔韧性。

27.本发明提及采用交联树脂提高树脂的辐射固化交联程度,提高涂料的硬度。本发明提及的交联树脂可以但不局限于甲醚化三聚氰胺甲醛树脂。

28.进一步地,本发明提及的聚天门冬氨酸酯能够在电子束固化中参与交联反应,形成交联网络,具有优良的耐候性,尤其是增加涂料的耐紫外线性以及耐腐蚀性,同时提高涂料的抗冲击性,极大提高电子束表面涂料抗反复折弯能力。

29.本发明提及的附着力促进剂为磷酸酯类丙烯酸酯,提高涂料与金属基材之间的附着力,涂敷在金属表面,不易脱落。在一种优选方案中,附着力促进剂为磷酸酯类甲基丙烯酸酯。在一种更优选方案中,附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和/或2

‑

羟基乙基甲基丙烯酸酯磷酸酯。

30.本发明采用的活性稀释剂为1.6

‑

己二醇二丙烯酸酯、二缩三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、季戊四醇三丙烯酸酯、二季戊四醇六丙烯酸酯或二(三羟甲基丙烷)四丙烯酸酯中一种或几种。通常情况下电子束固化涂料不需要溶剂,但是为进一步调节电子束固化涂料的粘度,需要加入适量的活性稀释剂,同时赋予涂层更加优异的性能,提高涂层与金属基材之间的附着力以及层间附着力,降低涂料树脂的表面张力,并改善树脂聚合物与填料之间的润湿性等。

31.进一步地,本发明采用的填料为纳米二氧化硅、纳米氧化镁或纳米氧化锌中的一种或几种。

32.本发明选用的高分子量聚氨酯分散剂的作用是均一分散那些难于溶解于液体的固体颗粒,例如,填料(纳米二氧化硅、纳米氧化镁),在一种优选方案中,高分子量聚氨酯分散剂为byk163、rg

‑

5160或efka

‑

4201中一种或几种。

33.本发明助剂为流平剂、消泡剂、光稳定剂、抗静电剂、抗菌剂中的一种或多种;其中,流平剂为丙氧化新戊二醇二丙烯酸酯,其作用是减少制备和使用涂料过程中所产生的气泡。消泡剂为聚丙烯酰胺,其作用是使涂料在金属表面涂敷时具有较好的流平性。

34.本发明采用多种混合树脂为主体,发挥它们之间的协同作用,经过两种方式的辐射固化后,使涂料具有良好的硬度和柔韧性和附着力,可以解决与金属基材之间的附着力差的问题,提高涂料的光泽性,使涂料具有良好的附着力、粘结力、耐高温性、耐磨性、耐候性、抗外力划伤、抗冲击性、抗弯折性和柔韧性,尤其是抗反复弯折能力,在金属板受到较大冲击变形后仍能恢复原样且不开裂,特别适用于金属基材表面。

35.本发明中,所使用的全部原料均可以通过商购和/或采用制备的手段制备得到,没有特别加以说明的,均满足标准化产品的要求。

36.多臂型腰果酚基环氧树脂的制备方法来源于《多臂型腰果酚基环氧树脂的制备及固化物性能》,期刊《热固性树脂》2015年05期。

37.含碳癸硼烷氰酸酯树脂的制备方法来源于《含碳癸硼烷氰酸酯树脂及其复合材料的制备与性能》,期刊《高分子材料科学与工程》2018年11期。

38.聚天门冬氨酸酯的制备方法来源于专利号为zl2017109706818、名称为一种聚天门冬氨酸酯的制备方法的中国发明专利。

39.本发明还提供了上述用于家电金属板辐射固化涂料的制备方法,它包括以下步骤:分别将uv辐射固化底层涂料和电子束辐射固化表层涂料的各组分混合后在30~40℃的条件下搅拌均匀,即可。

40.本发明提供的辐射固化涂料可以施涂于家电金属板表面,具体使用方法如下:在预处理后的家电金属板表面,涂上所述uv辐射固化底层涂料,先经过紫外灯进行uv初步固化得到uv固化底层,其中uv固化时间在0.4s以下,uv涂层固化率在80%以下;uv固化后再在所形成的半硬化表面底层上涂上所述电子束辐射固化表层涂料,在氮气环境下经过电子束辐射固化,即可。

41.在一种优选方案中,uv辐射固化底层涂料在固化时的固化能量在100mj/cm2以下,固化时间在0.3s以下;所述电子束辐射固化表层涂料固化时的条件为:辐射电压为380~420kev;电子束剂量为35~45kgy;束流为90~120ma;辐射固化温度为20~30℃,用以形成固化状态的底层涂层和表层涂层。

42.根据家电金属板的使用要求,可以调整在家电金属板表面上施涂涂料的厚度,例如,涂层厚度为100

‑

300μm。

43.在家电金属板表面上施涂之前,使用砂纸打磨或喷砂的方法充分对家电金属板表面进行处理,再使用毛刷、滚筒及刮刀等工具将制得的涂料涂覆在打磨处理后的家电金属板表面。

44.采用本发明的技术方案,优势如下:

45.本发明提供的用于家电金属板辐射固化涂料,发挥多组分混合树脂协同作用,涂料固化效率高,能耗低,环境友好;同时,涂料具有良好的附着力、柔韧性、耐候性、抗冲击性、抗外力划伤、抗弯折性和柔韧性,在达到一定程度时弯折不开裂,能够承受反复弯折对涂膜的影响,同时具有光滑的手感,特别适用于金属基材表面。

具体实施方式

46.通过以下实施例对本发明的家电金属板辐射固化涂料作进一步的说明,但这些实施例不对本发明构成任何限制。

47.实施例1

48.一种用于家电金属板辐射固化涂料,它包括uv辐射固化底层涂料和电子束辐射固化表层涂料。

49.uv辐射固化底层涂料包括以下重量份的组分:聚氨酯改性环氧丙烯酸树脂45份;乙酸乙烯酯40份;多臂型腰果酚基环氧树脂12份;甲醚化三聚氰胺甲醛树脂12.5份;活性稀释剂28份;附着力促进剂5.6份;咔唑酮肟脂类光引发剂0.6份;其中:活性稀释剂为二缩三丙二醇二丙烯酸酯和乙氧化三羟甲基丙烷三丙烯酸酯,质量比为1:2;附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和2

‑

羟基乙基甲基丙烯酸酯磷酸酯,质量比为3:2。

50.电子束辐射固化表层涂料包括以下重量份的组分:聚氨酯改性环氧丙烯酸树脂35份;含碳癸硼烷氰酸酯树脂25份;丙烯酸改性聚酯多元醇树脂18份;多臂型腰果酚基环氧树脂20份;交联树酯甲醚化三聚氰胺甲醛树脂12.5份;活性稀释剂30份;附着力促进剂5.6份;填料1.8份;高分子量聚氨酯分散剂2.7份;助剂0.9份;

51.其中:

52.活性稀释剂为二缩三丙二醇二丙烯酸酯和乙氧化三羟甲基丙烷三丙烯酸酯,质量比为1:2;

53.附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和2

‑

羟基乙基甲基丙烯酸酯磷酸酯,质量比为3:2;

54.填料为纳米二氧化硅和纳米氧化镁,质量比为1:1;

55.高分子量聚氨酯分散剂为byk163;

56.助剂为流平剂和消泡剂,流平剂为丙氧化新戊二醇二丙烯酸酯,消泡剂为聚丙烯酰胺,质量比为2:1。

57.uv辐射固化底层涂料包括以下步骤:将各组分在30~40℃的条件下搅拌均匀,即可。

58.电子束辐射固化表层涂料的制备方法包括以下步骤:将各组分在30~40℃的条件下搅拌均匀,即可。

59.uv辐射固化底层涂料与电子束辐射固化表层涂料的重量比为3:1。

60.实施例2

61.一种用于家电金属板辐射固化涂料,它包括uv辐射固化底层涂料和电子束辐射固化表层涂料。

62.uv辐射固化底层涂料包括以下重量份的组分:聚氨酯改性环氧丙烯酸树脂49份;乙酸乙烯酯36份;多臂型腰果酚基环氧树脂17份;甲醚化三聚氰胺甲醛树脂13.5份;活性稀

释剂30.8份;附着力促进剂6.8份;香豆素肟酯类光引发剂0.5份;其中:活性稀释剂为季戊四醇三丙烯酸酯和乙氧化三羟甲基丙烷三丙烯酸酯,质量比为2:1。附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和2

‑

羟基乙基甲基丙烯酸酯磷酸酯,质量比为3:2。

63.电子束辐射固化表层涂料包括以下重量份的组分:聚氨酯改性环氧丙烯酸树脂40份;含碳癸硼烷氰酸酯树脂25份;丙烯酸改性聚酯多元醇树脂14.2份;多臂型腰果酚基环氧树脂22份;交联树酯甲醚化三聚氰胺甲醛树脂13.5份;活性稀释剂30.8份;附着力促进剂6.8份;填料1.9份;高分子量聚氨酯分散剂2.8份;助剂1.2份。

64.其中:

65.活性稀释剂为季戊四醇三丙烯酸酯和乙氧化三羟甲基丙烷三丙烯酸酯,质量比为2:1;

66.附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和2

‑

羟基乙基甲基丙烯酸酯磷酸酯,质量比为3:2;

67.填料为纳米氧化镁和纳米氧化镁,质量比为1:2;

68.高分子量聚氨酯分散剂为byk163和rg

‑

5160,质量比为1:3;

69.助剂为流平剂和消泡剂,流平剂为丙氧化新戊二醇二丙烯酸酯,消泡剂为聚丙烯酰胺,质量比为2:1。

70.上述uv辐射固化底层涂料和电子束辐射固化表层涂料的制备方法参照实施例1。uv辐射固化底层涂料与电子束辐射固化表层涂料的重量比为3:1。

71.实施例3

72.一种用于家电金属板辐射固化涂料,它包括uv辐射固化底层涂料和电子束辐射固化表层涂料。

73.uv辐射固化底层涂料包括以下重量份的组分:聚氨酯改性环氧丙烯酸树脂56份;乙酸乙烯酯32份;多臂型腰果酚基环氧树脂20份;甲醚化三聚氰胺甲醛树脂14.1份;活性稀释剂27份;附着力促进剂5.8份;氧酰基肟酯类光引发剂0.5份;其中:活性稀释剂为季戊四醇三丙烯酸酯和二缩三丙二醇二丙烯酸酯,质量比为4:1;附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和2

‑

羟基乙基甲基丙烯酸酯磷酸酯,质量比为1:1。

74.电子束辐射固化表层涂料包括以下重量份的组分:聚氨酯改性环氧丙烯酸树脂33份;含碳癸硼烷氰酸酯树脂20份;丙烯酸改性聚酯多元醇树脂12.2份;多臂型腰果酚基环氧树脂20份;交联树酯甲醚化三聚氰胺甲醛树脂14.1份;活性稀释剂33份;附着力促进剂5.8份;填料2.4份;高分子量聚氨酯分散剂3.1份;助剂1.4份。

75.其中:

76.活性稀释剂为季戊四醇三丙烯酸酯和二缩三丙二醇二丙烯酸酯,质量比为4:1;

77.附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和2

‑

羟基乙基甲基丙烯酸酯磷酸酯,质量比为1:1;

78.填料为纳米氧化镁和纳米氧化镁,质量比为3:1;

79.高分子量聚氨酯分散剂为efka

‑

4201和rg

‑

5160,质量比为1:2;

80.助剂为流平剂和消泡剂,流平剂为丙氧化新戊二醇二丙烯酸酯,消泡剂为聚丙烯酰胺,质量比为2:3。

81.上述uv辐射固化底层涂料和电子束辐射固化表层涂料的制备方法参照实施例1。

uv辐射固化底层涂料与电子束辐射固化表层涂料的重量比为3:1。

82.实施例4

83.一种用于家电金属板辐射固化涂料,它包括uv辐射固化底层涂料和电子束辐射固化表层涂料。

84.uv辐射固化底层涂料包括以下重量份的组分:聚氨酯改性环氧丙烯酸树脂45份;乙酸乙烯酯40份;多臂型腰果酚基环氧树脂12份;甲醚化三聚氰胺甲醛树脂12.5份;活性稀释剂28份;附着力促进剂5.6份;咔唑酮肟脂类光引发剂0.6份;其中:活性稀释剂为二缩三丙二醇二丙烯酸酯和乙氧化三羟甲基丙烷三丙烯酸酯,质量比为1:2;附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和2

‑

羟基乙基甲基丙烯酸酯磷酸酯,质量比为3:2。

85.电子束辐射固化表层涂料包括以下重量份的组分:聚氨酯改性环氧丙烯酸树脂32份;含碳癸硼烷氰酸酯树脂20份;丙烯酸改性聚酯多元醇树脂7.5份;多臂型腰果酚基环氧树脂20份;交联树酯甲醚化三聚氰胺甲醛树脂12.5份;聚天门冬氨酸酯6.7份;活性稀释剂32.5份;附着力促进剂6.6份;填料1.8份;高分子量聚氨酯分散剂2.7份;助剂1.1份;

86.其中:

87.活性稀释剂为二缩三丙二醇二丙烯酸酯和乙氧化三羟甲基丙烷三丙烯酸酯,质量比为1:2;

88.附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和2

‑

羟基乙基甲基丙烯酸酯磷酸酯,质量比为3:2;

89.填料为纳米二氧化硅和纳米氧化镁,质量比为1:1;

90.高分子量聚氨酯分散剂为byk163;

91.助剂为流平剂和消泡剂,流平剂为丙氧化新戊二醇二丙烯酸酯,消泡剂为聚丙烯酰胺,质量比为2:1。

92.uv辐射固化底层涂料包括以下步骤:将各组分在30~40℃的条件下搅拌均匀,即可。

93.电子束辐射固化表层涂料的制备方法包括以下步骤:将各组分在30~40℃的条件下搅拌均匀,即可。

94.uv辐射固化底层涂料与电子束辐射固化表层涂料的重量比为3:1。

95.实施例5

96.一种用于家电金属板辐射固化涂料,它包括uv辐射固化底层涂料和电子束辐射固化表层涂料。

97.uv辐射固化底层涂料包括以下重量份的组分:聚氨酯改性环氧丙烯酸树脂49份;乙酸乙烯酯36份;多臂型腰果酚基环氧树脂17份;甲醚化三聚氰胺甲醛树脂13.5份;活性稀释剂30.8份;附着力促进剂6.8份;香豆素肟酯类光引发剂0.5份;其中:活性稀释剂为季戊四醇三丙烯酸酯和乙氧化三羟甲基丙烷三丙烯酸酯,质量比为2:1。附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和2

‑

羟基乙基甲基丙烯酸酯磷酸酯,质量比为3:2。

98.电子束辐射固化表层涂料包括以下重量份的组分:聚氨酯改性环氧丙烯酸树脂40份;含碳癸硼烷氰酸酯树脂25份;丙烯酸改性聚酯多元醇树脂10份;多臂型腰果酚基环氧树脂24.5份;交联树酯甲醚化三聚氰胺甲醛树脂14.5份;聚天门冬氨酸酯9份;活性稀释剂34.8份;附着力促进剂8.6份;填料1.9份;高分子量聚氨酯分散剂3.4份;助剂1.6份。

99.其中:

100.活性稀释剂为季戊四醇三丙烯酸酯和乙氧化三羟甲基丙烷三丙烯酸酯,质量比为2:1;

101.附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和2

‑

羟基乙基甲基丙烯酸酯磷酸酯,质量比为3:2;

102.填料为纳米氧化镁和纳米氧化镁,质量比为1:2;

103.高分子量聚氨酯分散剂为byk163和rg

‑

5160,质量比为1:3;

104.助剂为流平剂和消泡剂,流平剂为丙氧化新戊二醇二丙烯酸酯,消泡剂为聚丙烯酰胺,质量比为2:1。

105.上述uv辐射固化底层涂料和电子束辐射固化表层涂料的制备方法参照实施例1。uv辐射固化底层涂料与电子束辐射固化表层涂料的重量比为3:1。

106.实施例6

107.一种用于家电金属板辐射固化涂料,它包括uv辐射固化底层涂料和电子束辐射固化表层涂料。

108.uv辐射固化底层涂料包括以下重量份的组分:聚氨酯改性环氧丙烯酸树脂56份;乙酸乙烯酯32份;多臂型腰果酚基环氧树脂20份;甲醚化三聚氰胺甲醛树脂14.1份;活性稀释剂27份;附着力促进剂5.8份;氧酰基肟酯类光引发剂0.5份;其中:活性稀释剂为季戊四醇三丙烯酸酯和二缩三丙二醇二丙烯酸酯,质量比为4:1;附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和2

‑

羟基乙基甲基丙烯酸酯磷酸酯,质量比为1:1。

109.电子束辐射固化表层涂料包括以下重量份的组分:聚氨酯改性环氧丙烯酸树脂25份;含碳癸硼烷氰酸酯树脂15份;丙烯酸改性聚酯多元醇树脂5份;多臂型腰果酚基环氧树脂15份;交联树酯甲醚化三聚氰胺甲醛树脂8.2份;聚天门冬氨酸酯4份;活性稀释剂25份;附着力促进剂4.6份;填料1.4份;高分子量聚氨酯分散剂2.2份;助剂0.6份。其中:

110.活性稀释剂为季戊四醇三丙烯酸酯和二缩三丙二醇二丙烯酸酯,质量比为4:1;

111.附着力促进剂为2

‑

羟乙基甲基丙烯酸酯磷酸酯和2

‑

羟基乙基甲基丙烯酸酯磷酸酯,质量比为1:1;

112.填料为纳米氧化镁和纳米氧化镁,质量比为3:1;

113.高分子量聚氨酯分散剂为efka

‑

4201和rg

‑

5160,质量比为1:2;

114.助剂为流平剂和消泡剂,流平剂为丙氧化新戊二醇二丙烯酸酯,消泡剂为聚丙烯酰胺,质量比为2:3。

115.上述uv辐射固化底层涂料和电子束辐射固化表层涂料的制备方法参照实施例1。uv辐射固化底层涂料与电子束辐射固化表层涂料的重量比为3:1。

116.对比例1

117.将实施例1的uv辐射固化底层涂料中的乙酸乙烯酯移除并将聚氨酯改性环氧丙烯酸树脂的用量改为85份;将实施例1的电子束辐射固化表层涂料中的含碳癸硼烷氰酸酯树脂移除并将聚氨酯改性环氧丙烯酸树脂的用量改为55份,其他同实施例1。

118.对比例2

119.将实施例3的电子束辐射固化表层涂料中的交联树酯移除并将聚氨酯改性环氧丙烯酸树脂的用量改为47份,其他同实施例3。

120.对比例3

121.将实施例2的uv辐射固化底层涂料中的多臂型腰果酚基环氧树脂移除并将聚氨酯改性环氧丙烯酸树脂的用量改为66份;将将实施例2的电子束辐射固化表层涂料中的多臂型腰果酚基环氧树脂移除并将聚氨酯改性环氧丙烯酸树脂的用量改为62份,其他同实施例2。

122.对比例4

123.仅采用实施例1中的电子束辐射固化表层涂料。

124.对比例5

125.仅采用实施例1中的uv辐射固化底层涂料。

126.对比例6

127.将实施例4中的丙烯酸改性聚酯多元醇树脂移除并将聚天门冬氨酸酯的用量改为14份。

128.对比例7

129.将实施例4中的聚天门冬氨酸酯移除并将丙烯酸改性聚酯多元醇树脂的用量改为14份。

130.实施例7

131.将实施例1~3和对比例1~5制备的涂料施涂于打磨后的家电金属基材的表面进行性能测试,测试结果如表1。金属基材为100mm

×

100mm的板材。

132.施涂方法为:在预处理后的金属基材表面,涂上uv辐射固化底层涂料,涂层厚度120μm,先经过紫外灯进行uv初步固化得到uv半固化底层,再在所述uv半固化底层上涂上所述电子束辐射固化表层涂料,涂层厚度30μm,在氮气环境下经过电子束辐射固化。

133.uv固化条件:紫外灯固化,固化时间0.3s,固化能量为80mj/cm2,固化率80%以下。

134.电子束辐射固化条件:在辐射电压400kev,电子加速器传动车速200m/min,束流100ma,电子束剂量40kgy,氮气浓度200mg/l,固化温度25℃条件下进行固化。

135.其中对比例4不经过uv固化,对比例5的uv固化时间拉长为5s。

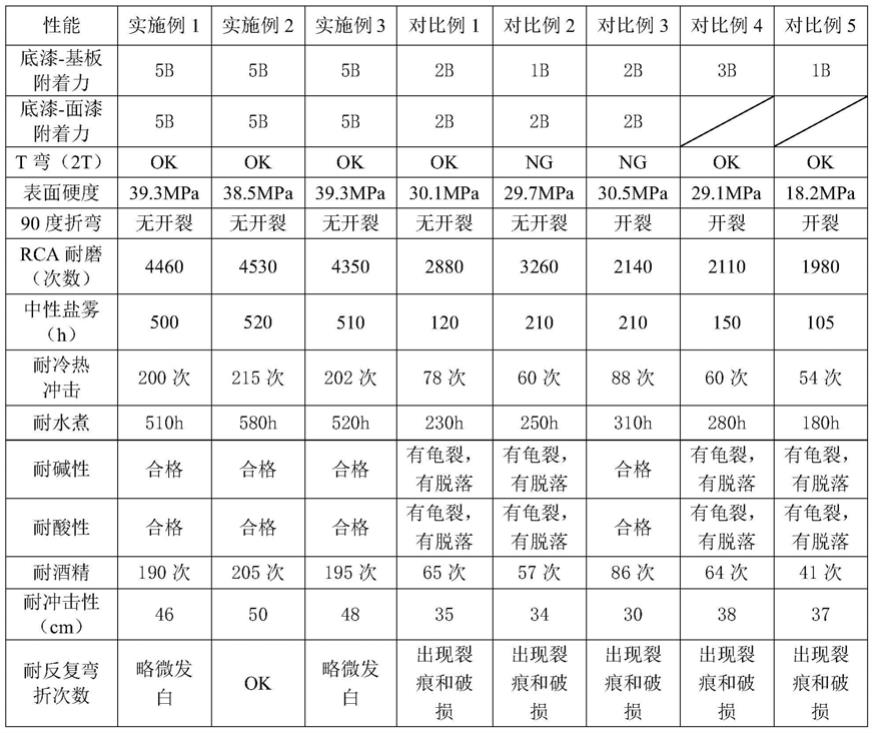

136.表1所得涂层的相关性能测试数据

[0137][0138]

表2所得涂层的相关性能测试数据

[0139]

[0140][0141]

测试方法及要求:

[0142]

参照国家标准gb1725

‑

79《涂料固体含量测定法》进行涂料的固含量测定。

[0143]

参照国家标准gb/t10125

‑

2012《人造气氛腐蚀试验盐雾试验》进行盐雾试验。

[0144]

根据国家标准gb/t1732

‑

1993《漆膜耐冲击测定法》进行涂料的抗冲击性能测试。

[0145]

rca耐磨:耐磨仪,负重175g。

[0146]

耐冷热冲击:高低温试验箱设定60℃

±

5℃放置2小时,

‑

25℃

±

2℃放置2小时,此为一个循环,做循环后测试;玻璃的油墨涂层面不脱落,无龟裂,颜色与标准样无明显差异;涂层后面所贴指定胶,胶带与发泡料部位,从玻璃正面观察不能出现变色现象。

[0147]

耐水煮:100℃水煮。要求:涂层表面无脱落,残缺。

[0148]

耐碱性:在55℃下,用浓度为0.1m的naoh浸泡。要求:涂料涂层面无针孔气泡,无膨胀,无起皮,无脱落现象,正面无变色现象。

[0149]

耐酸性:在20℃下,用浓度为0.05m的h2so4浸泡。要求:涂料涂层面无针孔气泡,无膨胀,无起皮,无脱落现象,正面无变色现象。

[0150]

耐酒精:将测试头包上棉布,沾取合格酒精(浓度>99.5%),施加500g压力,来回摩擦。要求:涂层表面无脱落。

[0151]

耐冲击性:依照gb/t 1732

‑

1993漆膜耐冲击测定法测定。

[0152]

耐反复弯折次数:涂层反复弯折50次,观察弯折处是否有发白、裂纹、破碎。

[0153]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例

对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可能对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1