一种磨粒流加工用磁性软弹性磨料及制备方法

1.本发明涉及一种抛光技术,尤其是一种抛光加工用磨料技术,具体地说是一种磨粒流加工用磁性软弹性磨料及制备方法。

背景技术:

2.由于磨料流加工广泛应用于各种零件的加工方面,使用磨料流加工取代人工研磨可以在很大程度上降低工人师傅的劳动强度,并能提高生产效率和表面加工质量的均匀性,磨料流加工中磨料的开发与研究是磨料流加工技术应用的重点之一,磨料是加工质量的重要影响因素。磨料流加工技术早期用于飞机阀体和线轴等内边去毛刺,去除表面应力集中诱导源,提高边缘质量和内表面质量,实现零部件性能和使用寿命的提升。经过 50 多年的发展,磨料流加工技术已被美国航空航天部门列为零件精加工的重要工艺,被广泛应用于发动机叶片的光整加工。

3.然而目前市场上的磨料粘弹性不够好,且粘连工件,流动性差,加工性能差,还有化学性质不稳定,不具备稳定的机械性能,不耐用,而且会造成污染。在难加工材料复杂结构工件,如整体叶盘的加工过程中,因为上一道工序导致整个加工尤其是内环外表面和外环内表面的表面质量不均匀十分严重,普通无磁性磨料往往在加工面的内外环面处达不到预期的加工效果,加工一致性较差。

技术实现要素:

4.本发明是针对现有的磨粒流加工用磨料存在的磨粒与载体融合性不佳,磨料与工件粘连,加工效率不高,在特定情况下加工一致性较差,达不到技术要求等问题,发明一种磨粒流加工用磁性软弹性磨料及制备方法。

5.本发明的技术方案之一是:一种磨粒流加工用磁性软弹性磨料,其特征在于:它由载体、溶剂油、增塑剂、软化剂、热稳定剂、磨粒表面处理剂和磁性磨粒组成;载体的重量百分比为27%

‑

60%;溶剂油的重量百分比为2%

‑

7%;增塑剂的重量百分比为5%

‑

10%;软化剂的重量百分比为3%

‑

6%;热稳定剂的重量百分比为2%

‑

6%;磨粒表面处理剂的重量百分比为1%

‑

5%;磁性磨粒的重量百分比为27%

‑

60%,各组分之和为100%。

6.所述溶剂油为二甲基硅油,其能够起一定润滑作用,保证加工后磨料不与工件粘接,方便清理。

7.所述载体为聚硼硅氧烷,其外观,无味,透明度高,具有耐热性、耐寒性、黏度随温度变化小的特点,实验证实十分适合用于磨粒流加工。

8.所述增塑剂为环氧化油,即环氧甘油三羧酸酯,不仅能改善载体的塑性,还能一定程度上提高其热稳定性。

9.所述软化剂为白油,能够有效调节磨料粘度。

10.所述热稳定剂为硬脂酸钙,能使磨料在0℃

‑

100℃范围内长期使用。

11.所述磁性磨粒表面处理剂为硅烷偶联剂,表面改性后磁性磨粒表面呈亲油性,使磁性磨粒与载体融合性提升,在加工中无脱落现象。

12.所述磁性磨粒为混合粉、粘结剂成8:1比例的混合物;混合粉为150目铁粉、400目碳化硅成3:1比例的混合物。

13.所述磁性磨粒粒度为60

‑

400目,可根据具体需要自行选择粒径。

14.本发明的技术方案之二是:一种磨粒流加工用磁性软弹性磨料的制备方法,其特征在于:它包括以下步骤:1)对磁性磨粒进行表面改性处理;2)向搅拌机内加入载体;3)加入溶剂油;4)用搅拌机充分搅拌;5)添加增塑剂;6)添加软化剂;7)添加热稳定剂;8)加入磁性磨粒;9)搅拌均匀。

15.本发明的有益效果是:与现有技术相比,将本发明的磁性软弹性磨料应用于复杂表面零件,加工后零件表面粗糙度大大降低,表面精度和一致性显著提高。

附图说明

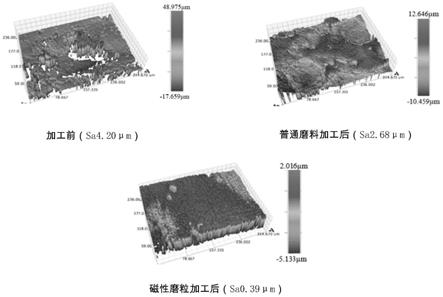

16.图1是本发明的磨料与现有磨料加工表面质量对比图。

具体实施方式

17.以下结合附图实施例对本发明进一步说明。

18.实施例一。

19.一种磨粒流加工用磁性软弹性磨料,由以下方法制备而成:首先,选取市购平均粒径为80目的磁性磨料40kg,其为150目铁粉、400目碳化硅和粘结剂以3:1:0.5比例混合的混合物。接着,采用牌号为kh570的硅烷偶联剂1kg对磁性磨料进行表面改性。然后,选取市购的40kg聚硼硅氧烷作为载体,并加入3kg二甲基硅油(溶剂油,能够起一定润滑作用)、8kg环氧化油(增塑剂,改善载体的塑性,还能一定程度上提高其热稳定性)、4kg白油(软化剂,调节磨料粘度)、4kg硬脂酸钙(热稳定剂,提高磨料的热稳定性能)后搅拌均匀,并将表面改性后的40kg磁性磨粒加入。最后,经充分搅拌混合均匀后即可配置成100kg的磁性软弹性磨料。

20.用上述方法制备的磁性软弹性磨料粘弹性好,不粘连工件,流动性好,加工性能好,化学性质稳定,具有稳定的机械性能和物理性能,且经济耐用,无毒无污染。将配置好的磁性磨料倒入能在内环中心和外环外圈添加磁极形成密集磁场的磨粒流光整加工机床,加工整体叶盘时,相比普通磨料,在内外加工面有更好的加工效果,加工两小时后,经检测磁性磨粒无脱落,工件表面无磨料粘连,上一道电加工工序形成的再铸层完全去除,内环外表

面的表面粗糙度从sa4.20μm降至ra0.39μm,且加工表面一致性较好,达到了技术要求,而相同条件下,普通磨料仅将粗糙度降至sa2.68μm,如图1。

21.实施例二。

22.一种磨粒流加工用磁性软弹性磨料,由以下方法制备而成:首先,选取市购平均粒径为60目的磁性磨料45kg,其为150目铁粉、400目碳化硅和粘结剂以3:1:0.5比例混合的混合物。接着,采用牌号为kh560的硅烷偶联剂1kg对其进行表面改性。然后,选取市购的40kg聚硼硅氧烷作为载体,并加入2kg二甲基硅油(溶剂油,能够起一定润滑作用)、6kg环氧化油(增塑剂,改善载体的塑性,还能一定程度上提高其热稳定性)、4kg白油(软化剂,调节磨料粘度)、2kg硬脂酸钙(热稳定剂,提高磨料的热稳定性能)后搅拌均匀,并将表面改性后的45kg磁性磨粒加入。最后,经充分搅拌混合均匀后即可配置成100kg的磁性软弹性磨料。

23.本发明磁性软弹性磨料配方及制备方法,它制作的磨料粘弹性好,不粘连工件,流动性好,加工性能好,化学性质稳定,具有稳定的机械性能和物理性能,且经济耐用,无毒无污染。将配置好的磁性磨料倒入能在内环中心和外环外圈添加磁极形成密集磁场的磨粒流光整加工机床,加工整体叶环时,相比普通磨料,在内外加工面有更好的加工效果,加工一小时后,经检测磁性磨粒无脱落,工件表面无磨料粘连,上一道电加工工序形成的再铸层完全去除,内环外表面的表面粗糙度从sa4.18μm降至ra0.39μm,且加工表面一致性较好,达到了技术要求,而相同条件下,普通磨料仅将粗糙度降至sa2.55μm,与图1类似。

24.实施例三。

25.一种磨粒流加工用磁性软弹性磨料,由以下方法制备而成:选取市购平均粒径为80目、160目、400目的磁性磨料20kg、10kg、10kg,其都为150目铁粉、400目碳化硅和粘结剂以3:1:0.5比例混合的混合物。接着,均采用牌号为kh560的硅烷偶联剂1kg对其进行表面改性。然后,选取市购的40kg聚硼硅氧烷作为载体,并加入3kg二甲基硅油(溶剂油,能够起一定润滑作用)、8kg环氧化油(增塑剂,改善载体的塑性,还能一定程度上提高其热稳定性)、4kg白油(软化剂,调节磨料粘度)、4kg硬脂酸钙(热稳定剂,提高磨料的热稳定性能)后搅拌均匀,并将表面改性后的40kg磁性磨粒加入。最后,经充分搅拌混合均匀后即可配置成100kg的磁性软弹性磨料。

26.本发明磁性软弹性磨料配方及制备方法,它制作的磨料粘弹性好,不粘连工件,流动性好,加工性能好,化学性质稳定,具有稳定的机械性能和物理性能,且经济耐用,无毒无污染。将配置好的磁性磨料倒入能在内环中心和外环外圈添加磁极形成密集磁场的磨粒流光整加工机床,加工轴向扩压器时,相比普通磨料,在内外加工面有更好的加工效果,加工一小时后,经检测磁性磨粒无脱落,工件表面无磨料粘连,上一道电加工工序形成的再铸层完全去除,内环外表面的表面粗糙度从sa4.15μm降至ra0.32μm,且加工表面一致性较好,达到了技术要求,而相同条件下,普通磨料仅将粗糙度降至sa1.98μm,与图1类似。

27.实施例四。

28.一种磨粒流加工用磁性软弹性磨料,由以下方法制备而成:首先,选取市购平均粒径为60目的磁性磨料49kg,其为150目铁粉、400目碳化硅和粘结剂以3:1:0.5比例混合的混合物。接着,采用牌号为kh560的硅烷偶联剂2kg对其进行表面改性。然后,选取市购的27kg聚硼硅氧烷作为载体,并加入4kg二甲基硅油(溶剂油,能够

起一定润滑作用)、10kg环氧化油(增塑剂,改善载体的塑性,还能一定程度上提高其热稳定性)、6kg白油(软化剂,调节磨料粘度)、2kg硬脂酸钙(热稳定剂,提高磨料的热稳定性能)后搅拌均匀,并将表面改性后的49kg磁性磨粒加入。最后,经充分搅拌混合均匀后即可配置成100kg的磁性软弹性磨料。

29.本发明磁性软弹性磨料配方及制备方法,它制作的磨料粘弹性好,不粘连工件,流动性好,加工性能好,化学性质稳定,具有稳定的机械性能和物理性能,且经济耐用,无毒无污染。将配置好的磁性磨料倒入能在内环中心和外环外圈添加磁极形成密集磁场的磨粒流光整加工机床,加工整体叶环时,相比普通磨料,在内外加工面有更好的加工效果,加工一小时后,经检测磁性磨粒无脱落,工件表面无磨料粘连,上一道电加工工序形成的再铸层完全去除,内环外表面的表面粗糙度从sa4.18μm降至ra0.45μm,且加工表面一致性较好,达到了技术要求,而相同条件下,普通磨料仅将粗糙度降至sa2.55μm,与图1类似。

30.实施例五。

31.一种磨粒流加工用磁性软弹性磨料,由以下方法制备而成:首先,选取市购平均粒径为60目的磁性磨料27kg,其为150目铁粉、400目碳化硅和粘结剂以3:1:0.5比例混合的混合物。接着,采用牌号为kh560的硅烷偶联剂5kg对其进行表面改性。然后,选取市购的47kg聚硼硅氧烷作为载体,并加入7kg二甲基硅油(溶剂油,能够起一定润滑作用)、5kg环氧化油(增塑剂,改善载体的塑性,还能一定程度上提高其热稳定性)、3kg白油(软化剂,调节磨料粘度)、6kg硬脂酸钙(热稳定剂,提高磨料的热稳定性能)后搅拌均匀,并将表面改性后的27kg磁性磨粒加入。最后,经充分搅拌混合均匀后即可配置成100kg的磁性软弹性磨料。

32.本发明磁性软弹性磨料配方及制备方法,它制作的磨料粘弹性好,不粘连工件,流动性好,加工性能好,化学性质稳定,具有稳定的机械性能和物理性能,且经济耐用,无毒无污染。将配置好的磁性磨料倒入能在内环中心和外环外圈添加磁极形成密集磁场的磨粒流光整加工机床,加工整体叶环时,相比普通磨料,在内外加工面有更好的加工效果,加工一小时后,经检测磁性磨粒无脱落,工件表面无磨料粘连,上一道电加工工序形成的再铸层完全去除,内环外表面的表面粗糙度从sa4.18μm降至ra0.5μm,且加工表面一致性较好,达到了技术要求,而相同条件下,普通磨料仅将粗糙度降至sa2.55μm,与图1类似。

33.实施例六。

34.一种磨粒流加工用磁性软弹性磨料,由以下方法制备而成:首先,选取市购平均粒径为60目的磁性磨料60kg,其为150目铁粉、400目碳化硅和粘结剂以3:1:0.5比例混合的混合物。接着,采用牌号为kh560的硅烷偶联剂1kg对其进行表面改性。然后,选取市购的27kg聚硼硅氧烷作为载体,并加入2kg二甲基硅油(溶剂油,能够起一定润滑作用)、5kg环氧化油(增塑剂,改善载体的塑性,还能一定程度上提高其热稳定性)、3kg白油(软化剂,调节磨料粘度)、2kg硬脂酸钙(热稳定剂,提高磨料的热稳定性能)后搅拌均匀,并将表面改性后的60kg磁性磨粒加入。最后,经充分搅拌混合均匀后即可配置成100kg的磁性软弹性磨料。

35.本发明磁性软弹性磨料配方及制备方法,它制作的磨料粘弹性好,不粘连工件,流动性好,加工性能好,化学性质稳定,具有稳定的机械性能和物理性能,且经济耐用,无毒无污染。将配置好的磁性磨料倒入能在内环中心和外环外圈添加磁极形成密集磁场的磨粒流

光整加工机床,加工整体叶环时,相比普通磨料,在内外加工面有更好的加工效果,加工一小时后,经检测磁性磨粒无脱落,工件表面无磨料粘连,上一道电加工工序形成的再铸层完全去除,内环外表面的表面粗糙度从sa4.18μm降至ra0.6μm,且加工表面一致性较好,达到了技术要求,而相同条件下,普通磨料仅将粗糙度降至sa2.55μm,与图1类似。

36.实施例七 。

37.一种磨粒流加工用磁性软弹性磨料,由以下方法制备而成:首先,选取市购平均粒径为60目的磁性磨料27kg,其为150目铁粉、400目碳化硅和粘结剂以3:1:0.5比例混合的混合物。接着,采用牌号为kh560的硅烷偶联剂1kg对其进行表面改性。然后,选取市购的60kg聚硼硅氧烷作为载体,并加入2kg二甲基硅油(溶剂油,能够起一定润滑作用)、5kg环氧化油(增塑剂,改善载体的塑性,还能一定程度上提高其热稳定性)、3kg白油(软化剂,调节磨料粘度)、2kg硬脂酸钙(热稳定剂,提高磨料的热稳定性能)后搅拌均匀,并将表面改性后的60kg磁性磨粒加入。最后,经充分搅拌混合均匀后即可配置成100kg的磁性软弹性磨料。

38.本发明磁性软弹性磨料配方及制备方法,它制作的磨料粘弹性好,不粘连工件,流动性好,加工性能好,化学性质稳定,具有稳定的机械性能和物理性能,且经济耐用,无毒无污染。将配置好的磁性磨料倒入能在内环中心和外环外圈添加磁极形成密集磁场的磨粒流光整加工机床,加工整体叶环时,相比普通磨料,在内外加工面有更好的加工效果,加工一小时后,经检测磁性磨粒无脱落,工件表面无磨料粘连,上一道电加工工序形成的再铸层完全去除,内环外表面的表面粗糙度从sa4.18μm降至ra0.6μm,且加工表面一致性较好,达到了技术要求,而相同条件下,普通磨料仅将粗糙度降至sa2.55μm,与图1类似。

39.本发明未涉及部分与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1