磁流变修复材料、其制备方法及输油管道修复方法

1.本技术涉及输油管道修复技术领域,尤其涉及一种磁流变修复材料、其制备方法及输油管道修复方法。

背景技术:

2.输油管道破损后的泄漏不仅会造成严重的环境污染和资源浪费,甚至有可能导致严重的油气爆炸事故。曾经发生过由于输油管道泄漏引起的油气爆炸事故。由于输油管道在承担输送作业时一直承受高压,加上环境因素导致的腐蚀、应力等影响,导致管道泄漏问题难以根治。因此,在输油管道发生泄漏时,快速有效的修复是避免事故进一步扩大的最直接方法。

3.然而,现有的输油管道修复技术在抢修作业中受环境因素影响,存在操作困难,修复后易密封失效等问题。

技术实现要素:

4.有鉴于此,本技术的目的在于提出一种磁流变修复材料、其制备方法及输油管道修复方法。

5.基于上述目的,本技术提供了一种磁流变修复材料,至少由以下质量分数的反应物制备:20~75%的金属粉末、0.05~0.08%的偶联剂、8~15%的固化剂、0.1%~0.3%的光引发剂、0.1~1%的分散剂、1%~6%的交联剂和2~10%的稀释剂,余量为至少两种互不反应且具相容性的树脂;所述磁流变修复材料经过光固化后形成网络互穿结构。

6.在一些实施例中,所述至少两种互不反应且具相容性的树脂选自环氧树脂、酚醛树脂、丙烯酸树脂、聚氨酯和呋喃树脂中的至少两种。

7.在一些实施例中,所述至少两种互不反应且具相容性的树脂为环氧树脂和丙烯酸树脂。

8.在一些实施例中,所述环氧树脂的黏度为8-20pa

·

s,环氧值为0.4-5.6;所述丙烯酸树脂的黏度为1-70mpa

·

s,酸值<1mg koh/g。

9.在一些实施例中,所述环氧树脂与所述丙烯酸树脂的重量比为3:1~25:1。

10.在一些实施例中,还包括质量分数为0.01%~0.1%的渗透剂。

11.在一些实施例中,所述金属粉末选自铁粉、镍粉、三氧化二铁、三氧化二镍和四氧化三铁中的至少一种;所述偶联剂选自γ-(2,3环氧丙氧基)丙基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷或乙烯基三(β-甲氧乙氧基)硅烷中的至少一种;所述固化剂选自聚酰胺、聚乙二胺、多乙烯多胺和异氰酸酯中的至少一种;所述交联剂选自n,n-亚甲基双丙烯酰胺、三羟甲基丙烷三丙烯酸酯、k54、n-羟甲基丙烯酰胺和马来酰亚胺己烷中的至少一种;所述光引发剂选自樟脑醌、907、tpo、itx、1173、tpo-l一种或其混合物;所述稀释剂选自乙醇、乙酸乙酯、乙二醇、丙三醇、异丙醇中的至少一种;述渗透剂选自十二烷基磺酸钠、α-烯基磺酸盐、月桂酰胺甜菜碱和十二烷基苯磺酸钠中的至少一种;所述分散剂为脂

肪醇聚氧乙烯醚、span 20、月桂基磺化琥珀酸单酯二钠和单月桂基磷酸酯中的至少一种或其混合物。

12.本技术实施例还提供一种如前所述的磁流变修复材料的制备方法,包括:

13.将金属粉末与偶联剂在有机溶剂中,调节ph值至2~6,30~70℃下,超声分散并机械搅拌反应1~3h,得到表面改性的金属粉末;在反应物中,所述金属粉末的质量分数为10~80%;所述偶联剂的质量分数为0.05~0.08%;

14.将至少两种互不反应且具相容性的树脂、稀释剂、分散剂和表面改性的金属粉末在30~70℃下机械搅拌,加入固化剂、光引发剂和交联剂并混合均匀,得到所述磁流变修复材料;在反应物中,所述树脂的质量分数为27%~60%;所述固化剂的质量分数为8~15%;所述光引发剂的质量分数为0.1%~0.3%;所述交联剂的质量分数为1%~6%;所述稀释剂的质量分数为2~10%。

15.在一些实施例中,所述方法还包括:在加入固化剂、光引发剂和交联剂时,加入渗透剂;所述渗透剂在反应物中的质量分数为0.01%~0.1%。

16.本技术实施例还提供一种输油管道修复方法,包括:

17.施加具有强磁的钢板至输油管道的泄露口,使所述强磁吸附在所述泄漏口,并使所述钢板与所述泄露口所在的输油管道壁之间形成间隙;

18.施加如前任一项所述的磁流变修复材料或如前任一项所述的制备方法制备所得的磁流变修复材料至所述间隙处;

19.紫外光照射所述磁流变修复材料1~30分钟,使所述磁流变修复材料形成网络互穿结构。

20.从上面所述可以看出,本技术实施例提供的磁流变修复材料,利用偶联剂对金属粉末进行改性处理,将改性金属粉末掺杂至至少两种互不反应且具相容性的树脂载液中,能够使制备成的磁流变修复材料具有快速的磁场响应能力。配合固化剂、光引发剂、交联剂、渗透剂、分散剂和稀释剂,使磁流变修复材料经过固化成具有网络互穿结构的磁流变弹性体,且在固化过程中具有高粘接强度。该磁流变修复材料能够与强磁铁协同封堵破损的输油管道,在磁场作用下吸附到强磁和管道壁上。由于其本身的磁响应特性,变为塑性固体性质,抗剪切能力提高,同时作为衔铁提高磁铁对管道壁的吸力。此外,当在一定条件下磁流变修复材料发生固化后,能够将含油管道壁与强磁模块以良好的粘接强度粘接在一起,进一步提高对输油管道的修复强度。

附图说明

21.为了更清楚地说明本技术或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

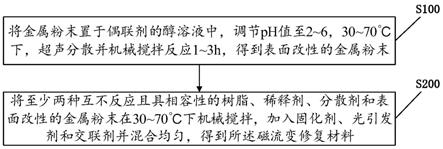

22.图1为本技术实施例的磁流变修复材料的制备方法的流程示意图;

23.图2为本技术实施例的输油管道修复方法的流程示意图;

24.图3为本技术实施例的输油管道修复模型的示意图;

25.图4为本技术实施例的磁流变修复材料固化后所得的磁流变弹性体的结构图。

具体实施方式

26.为使本技术的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本技术进一步详细说明。

27.需要说明的是,除非另外定义,本技术实施例使用的技术术语或者科学术语应当为本技术所属领域内具有一般技能的人士所理解的通常意义。本技术实施例中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

28.输油管道泄漏后果严重,然而一些石油管道修复方法,例如管箍、纤维增强树脂等环绕式修复方法,对于大口径的长输管道操作十分困难,并且可能存在密封失效的问题;而焊接虽然修复牢固,但动火作业前需要清空管道内的油气并注氮气保护,工序十分复杂。利用具有高粘接强度的树脂类材料代替焊接可以有效避免动火作业的弊端,然而,单纯依靠树脂本身的强度难以抵抗住管道的高压,并且普通树脂在含油表面难以粘接。

29.另外,对于运输作业中的输油管道破损问题,进行焊接修复或使用管箍修补通常需要停工,对生产效率会造成直接影响。而且在进行焊接修补前需确保可燃物浓度在爆炸下限以外才能动火作业,使抢修工期进一步延长,同时增加了维修成本。因此,这些石油管道修复方法还存在需要停工且工期较长等问题。

30.基于此,本技术实施例提供了一种磁流变修复材料、其制备方法和输油管道修复方法,能够在一定程度上解决输油管道修复后易密封失效等问题。

31.本技术实施例提供的磁流变修复材料,至少由以下质量分数的反应物制备:20~75%的金属粉末、0.05~0.08%的偶联剂、8~15%的固化剂、0.1%~0.3%的光引发剂、0.1~1%的分散剂、1%~6%的交联剂和2~10%的稀释剂,余量为至少两种互不反应且具相容性的树脂。

32.本发明实施例的网络互穿磁流变修复材料,利用偶联剂对金属粉末进行表面改性处理,作为磁流变修复材料的填料;至少两种互不反应且具相容性的树脂组合作为载液,配合光引发剂使磁流变修复材料的固化效率更高,使合成的磁流变修复材料兼具高强度的粘接能力,应用时在磁场的影响下,铁磁性的金属粉末表现出磁场响应性,而不会与载液分离。在应用中能够快速固化进而提高修复效率,固化后形成网络互穿结构,具有优异的抗拉强度和缓冲韧性。利用该能够形成网络互穿结构的磁流变修复材料与强磁强磁模块协同修复破损的输油管道时,具有强磁的钢板吸附在泄露口上抵抗压力;而该磁流变修复材料在具有强磁的钢板的磁场影响下呈现塑性固体性质,并吸附在强磁与管道壁上,实现密封,并作为衔铁提高强磁的吸附力。进一步,在紫外光照条件下磁流变修复材料固化后,能够将管道与强磁牢牢粘接,从而达到加固修复的效果。

33.在一些实施例中,所述至少两种互不反应且具相容性的树脂可以选自环氧树脂、酚醛树脂、丙烯酸树脂、聚氨酯和呋喃树脂中的至少两种。选自这些树脂中的至少两种树脂具有良好的相容性。

34.在一些实施例中,所述至少两种互不反应且具相容性的树脂为环氧树脂和丙烯酸树脂。环氧树脂和丙烯酸树脂的组合,能够形成完全相容的聚合物共混体系。

35.在一些实施例中,所述环氧树脂的黏度为8-20pa

·

s,环氧值为0.4-5.6;所述丙烯

酸树脂的黏度为1-70mpa

·

s,酸值<1mg koh/g。通过选用该种黏度的环氧树脂和丙烯酸树脂,能够形成良好的网络互穿结构,且使磁流变修复材料经过光固化后具有良好的粘接功能,抗拉强度和缓冲韧性。

36.在一些实施例中,所述环氧树脂与所述丙烯酸树脂的重量比为3:1~25:1。所述环氧树脂与所述丙烯酸树脂的重量比过低或者过高都会影响合成的网络互穿磁流变修复材料的油面粘接性能及流变性,该重量比可以避免由于黏度问题影响填料的分散性和稳定性,同时可以避免油面粘接失效和流变性差等问题。

37.在一些实施例中,还包括质量分数为0.01%~0.1%的渗透剂。也即,所述反应物还包括质量分数为0.01%~0.1%的渗透剂。该种质量分数的渗透剂,能够提高磁流变修复材料透过输油管道表面的油膜的能力,并能够提高磁流变修复材料在输油管道的管壁上的附着力。

38.在一些实施例中,所述渗透剂可以选自十二烷基磺酸钠、α-烯基磺酸盐、月桂酰胺甜菜碱和十二烷基苯磺酸钠中的至少一种。该种类型的渗透剂中双亲基团与丙烯酸酯中的基团具有相似相容性,能够牵引丙烯酸树脂透过油膜优先接触管道壁,并进一步渗透到壁面的微小孔隙中,油膜被穿透分散后反向渗透至磁流变修复材料中,使磁流变修复材料得以与管道壁完全接触并在表面固化粘接。

39.在一些实施例中,所述渗透剂选自月桂酰胺甜菜碱和十二烷基苯磺酸钠的组合,以进一步提高磁流变修复材料在输油管道的管壁上的附着力。

40.在一些实施例中,所述金属粉末选自铁粉、镍粉、三氧化二铁、三氧化二镍和四氧化三铁中的至少一种。所述偶联剂选自γ-(2,3环氧丙氧基)丙基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷和乙烯基三(β-甲氧乙氧基)硅烷)中的至少一种。所述偶联剂能够对所述金属粉末进行表面改性。偶联剂对金属粉末表面改性后,能够提高金属粉末填料在树脂中的分散效果和稳定性,以及固化后金属粉末与树脂的粘接强度。

41.偶联剂改性金属粉末的具体原理为:当偶联剂水解后,经过脱氢和脱水缩合接枝至金属粉末表面形成聚合层,从而改变金属粉末颗粒表面的理化特性。采用20~75%的金属粉末和0.05~0.08%的偶联剂的配比,能够避免金属粉末填料分散不均或与树脂相容性差等对磁流变修复材料的抗拉强度和密封性等性能的影响。

42.在一些实施例中,所述固化剂选自聚酰胺、聚乙二胺、多乙烯多胺和异氰酸酯中的至少一种。所述光引发剂选自樟脑醌、907(2-甲基-1-(4-甲巯基苯基)-2-吗啉-1-丙酮)、tpo(2,4,6-三甲基苯甲酰二苯基氧化磷)、itx(2

‑ꢀ

异丙基硫杂蒽酮)、1173(2-羟基-2-甲基-1-苯基丙酮)、tpo-l(2,4,6-三甲基苯甲酰基膦酸乙酯)中的至少一种。所述交联剂选自n,n-亚甲基双丙烯酰胺、三羟甲基丙烷三丙烯酸酯、k54、n-羟甲基丙烯酰胺、马来酰亚胺己烷中的至少一种。

43.在一些实施例中,固化剂选自聚酰胺,交联剂选自n-羟甲基丙烯酰胺,光引发剂选自樟脑醌。通过该种类的固化剂、光引发剂和交联剂的协同作用,能够使磁流变修复材料经过光固化后更好地成为网络互穿结构的磁流变弹性体,且在固化过程中具有良好的油面粘接能力。

44.在一些实施例中,所述分散剂选自脂肪醇聚氧乙烯醚、span 20(山梨醇酐单月桂酸酯)、月桂基磺化琥珀酸单酯二钠和单月桂基磷酸酯中的至少一种。所述稀释剂选自乙

醇、乙酸乙酯、乙二醇、丙三醇、异丙醇中的至少一种。

45.在一些实施例中,所述分散剂选自脂肪醇聚氧乙烯醚,可以提高改性金属粉末在树脂中分散的均匀性,进而提高最终所得磁流变修复材料的性能。

46.在一些实施例中,所述稀释剂选自乙酸乙酯,能够提高最终所得磁流变修复材料的流变性能。

47.本发明实施例提供的磁流变修复材料,利用偶联剂对金属粉末进行改性处理,将改性金属粉末掺杂至至少两种互不反应且具相容性的树脂载液中,能够使制备成的磁流变修复材料具有快速的磁场响应能力。配合固化剂、光引发剂、交联剂、渗透剂、分散剂和稀释剂,使磁流变修复材料经过固化成具有网络互穿结构的磁流变弹性体(结构图请参阅图4),且在固化过程中具有高粘接强度。该磁流变修复材料能够与强磁铁协同封堵破损的输油管道,在磁场作用下吸附到强磁和管道壁上。由于其本身的磁响应特性,变为塑性固体性质,抗剪切能力提高,同时作为衔铁提高磁铁对管道壁的吸力。此外,当在一定条件下磁流变修复材料发生固化后,能够将含油管道壁与强磁模块以良好的粘接强度粘接在一起,进一步提高对输油管道的修复强度。

48.基于同一发明构思,本发明实施例还提供一种如前任一技术方案所述的磁流变修复材料的制备方法。

49.请参阅图1,本发明实施例提供的磁流变修复材料的制备方法包括:

50.s100,将金属粉末置于偶联剂的醇溶液中,调节ph值至2~6,30~70℃下,超声分散并机械搅拌反应1~3h,得到表面改性的金属粉末。其中,在反应物中,所述金属粉末的质量分数为10~80%;所述偶联剂的质量分数为 0.05~0.08%。

51.s200,将至少两种互不反应且具相容性的树脂、稀释剂、分散剂和表面改性的金属粉末在30~70℃下机械搅拌,加入固化剂、光引发剂和交联剂并混合均匀,得到所述磁流变修复材料。其中,在反应物中,所述树脂的质量分数为27%~60%,其中环氧树脂的质量分数为25%~50%,丙烯酸树脂的质量分数为2%-10%;所述固化剂的质量分数为8~15%;所述光引发剂的质量分数为0.1%~0.3%;所述交联剂的质量分数为1%~6%;所述稀释剂的质量分数为2~10%。

52.在步骤s100中,所用有机溶剂可以为常规的溶剂,例如乙醇溶液,乙醇溶液的体积分数(也即浓度)可以为70~99%。可以采用乙酸调节ph值。通过机械搅拌和超声震荡能够使金属粉末充分分散,使制备得到的磁流变修复材料具有良好的性能。

53.在一些实施例中,在30~70℃下反应1~3h后,还可以包括:用乙醇溶液清洗数次,在70~80℃下干燥至恒重,得到改性金属粉末。通过该处理,能够除去未反应物,提高所得改性金属粉末的纯度。

54.该步骤中,发生的主要反应包括:

55.1)偶联剂先水解,生成氢键,反应式如式(i)所示。

[0056][0057]

2)偶联剂的水解产物中氢键与金属表面的羟基相连,脱水缩合后固定在金属表面,得到表面改性的金属粉末。反应式如式(ii)所示。

[0058][0059]

在一些实施例中,在步骤s200中,通过机械搅拌能够使各组分充分混合,进而使改性后的金属粉末填料充分分散在树脂载液中。充分分散之后,即得到了磁流变修复材料。磁流变修复材料,在涂覆至封堵输油管道的泄露口的强磁表面后,吸附在强磁上与输油管道壁,实现对泄露口的粘结密封。当经过后续的固化后,即能够形成具有网络互穿结构的磁流变弹性体,进一步粘接密封强磁和输油管道壁,加强修复。

[0060]

上述实施例的方法,具有前述的磁流变修复材料实施例的有益效果,在此不再赘述。

[0061]

基于同一发明构思,与上述任意实施例磁流变修复材料相对应的,本说明书一个或多个实施例还提供了上述技术方案任意一项所述的磁流变修复材料或上述技术方案所述的制备方法制备得到的磁流变修复材料在输油管道修复中的应用。

[0062]

本说明书一个或多个实施例提供了输油管道的修复方法,使用上述技术方案任意一项所述的磁流变修复材料或上述技术方案所述的制备方法制备得到的磁流变修复材料进行修复。在修复时,可以将磁流变修复材料与强磁模块协同使用。具体可以为当强磁模块吸附到泄漏口上后,在该强磁模块的周围施加该磁流变修复材料。

[0063]

如图3所示,在一些实施例中,为强磁模块600的一种模型结构,具体为具有强磁的钢板。可以理解为下部为强磁610,上部为钢板620,强磁直接接触泄露模型700中输油管道的管壁720(该管壁具有输油口730),封堵泄漏口710,使钢板620与输油管道的管壁720之间形成间隙。

[0064]

请参阅图2,为本技术实施例提供的输油管道修复方法,包括:

[0065]

s300,施加具有强磁的钢板至输油管道的泄露口,使所述强磁吸附在所述泄漏口,并使所述钢板与所述泄露口所在的输油管道壁之间形成间隙;

[0066]

s400,施加如前任一项所述的磁流变修复材料或如前任一项所述的制备方法制备所得的磁流变修复材料至所述间隙处;

[0067]

s500,紫外光照射所述磁流变修复材料1~30分钟,使所述磁流变修复材料形成网络互穿结构。

[0068]

在步骤s400中,将所述磁流变修复材料施加至所述间隙处,可以理解为将所述磁流变修复材料施加至强磁的周向的表面。所述磁流变修复材料受到磁场影响后能够牢固地吸附在强磁模块和周围的输油管道的管壁上,且由于其本身的磁场响应特性能够由流体变为塑性固体,从而提高了抗剪切能力,进而实现密封。进一步,所述磁流变修复材料具有良好的导磁性,能够作为衔铁连接强磁模块和输油管道的管壁,使输油管道的关闭与强磁之间形成闭合磁回路,从而提高了强磁模块对管壁的磁吸力。

[0069]

在步骤s500中,当受到紫外光照1~30min后,磁流变修复材料即可以逐渐固化,形成具有网络互穿结构的磁流变弹性体,具有极高的粘接强度,将含油的管壁和强磁模块良好地粘接在一起,可以在强磁模块逐渐退磁过程中仍然具有良好的石油管道泄漏口的修复效果。

[0070]

本技术实施例提供的输油管道修复方法,磁流变修复材料与强磁模块协同修复泄露口的具体原理为:利用强磁对于铁质的输油管道或管道表面容器的强大磁吸引力抵抗泄露口压力,同时借助磁铁本身的尺寸封堵泄露口的大部分面积。然而,由于强磁模块和输油管道的管壁无法完全贴合,因此不具备密封能力,且磁铁会逐渐退磁失效。为了达到修复效果,在强磁模块周围施加该磁流变修复材料。当磁流变修复材料受到磁场影响吸附在强磁模块和周围的管壁上后,会由于其本身的磁场响应特性,由流体变为塑性固体,从而提高了抗剪切能力,从而实现密封。进一步,磁流变修复材料具有良好的导磁性,能够作为衔铁连接强磁模块和管壁,形成闭合磁回路,从而提高了强磁模块对管壁的磁吸力。此外,该磁流变修复材料具有优异的油面粘接能力,在输油管道使用过程中,在自然光中的紫外光照射下能够逐渐固化,形成网络互穿结构,将含油的管壁和强磁模块粘接在一起,进一步加固了修复效果。固化后得到的磁流变弹性体,具有极高的粘接强度,因此可以在强磁模块逐渐退磁过程中仍然确保修复效果。

[0071]

本技术实施例的输油管道修复方法,通过采用本技术实施例提供的磁流变修复材料或者制备得到的磁流变修复材料,与强磁模块协同作用,由于磁场响应特性和导磁性,使强磁与输油管道的管壁形成形成闭合磁回路,能够实现对于输油管道泄漏口的有效修复。同时,该磁流变修复材料具有优异的油面粘接能力,在输油管道使用过程中,在自然光中的紫外光照射下能够逐渐固化,形成网络互穿结构,具有持久的修复效果。

[0072]

下面结合具体实施方式来进一步说明本技术的技术方案。

[0073]

下述实施例中的实验方法,如无特殊说明,均为常规方法。

[0074]

下述实施例中所用的试验材料,如无特殊说明,均为自常规生化试剂商店购买得到的。

[0075]

实施例1:

[0076]

取50g微米级金属粉末置于100ml浓度为90%有机溶剂中,用乙酸调节ph值至4,加入2ml偶联剂后,于50℃下超声震荡并机械搅拌2h。反应完毕后滤出粉末,用乙醇反复清洗数次,将改性粉末于70℃下干燥至恒重并研磨分散。将60g环氧树脂置于50℃水浴中搅拌降低粘度,加入1g脂肪醇聚氧乙烯醚和5ml乙酸乙酯,10ml丙烯酸树脂,充分混合后加入改性粉末,继续搅拌至均匀混合。向体系中加入40g聚酰胺,0.4gn-羟甲基丙烯酰胺, 0.5g樟脑

醌,5g聚乙二胺,0.1g十二烷基苯磺酸钠,0.1g月桂酰胺甜菜碱,于室温下机械搅拌均匀,得到磁流变修复材料。

[0077]

将图3中的强磁模块施加至泄露模型中的泄露口处,并将磁流变修复材料涂覆至钢板与泄露模型的间隙处。用紫外固化灯照射30min并静置至固化完全。led紫外固化灯波长为365nm,功率为300w,照射距离小于5cm。

[0078]

实施例2:

[0079]

取50g微米级金属粉末置于100ml浓度为90%有机溶剂中,用乙酸调节ph值至4,加入2ml偶联剂后,于50℃下超声震荡并机械搅拌2h。反应完毕后滤出粉末,用乙醇反复清洗数次,将改性粉末于70℃下干燥至恒重并研磨分散。将100g环氧树脂置于50℃水浴中搅拌降低粘度,加入4g脂肪醇聚氧乙烯醚和2ml乙酸乙酯,5ml丙烯酸树脂,充分混合后加入改性粉末,继续搅拌至均匀混合。向体系中加入40g聚酰胺,0.6gn-羟甲基丙烯酰胺, 0.5g樟脑醌,5g聚乙二胺,0.1g十二烷基苯磺酸钠,0.1g月桂酰胺甜菜碱,于室温下机械搅拌均匀,得到磁流变修复材料。

[0080]

将图3中的强磁模块施加至泄露模型中的泄露口处,并将磁流变修复材料涂覆至钢板与泄露模型的间隙处。用紫外固化灯照射30min并静置至固化完全。led紫外固化灯波长为365nm,功率为300w,照射距离小于5cm。

[0081]

实施例3:

[0082]

取50g微米级金属粉末置于100ml浓度为90%有机溶剂中,用乙酸调节ph值至4,加入2ml偶联剂后,于50℃下超声震荡并机械搅拌2h。反应完毕后滤出粉末,用乙醇反复清洗数次,将改性粉末于70℃下干燥至恒重并研磨分散。将60g环氧树脂置于50℃水浴中搅拌降低粘度,加入1g脂肪醇聚氧乙烯醚和5ml乙酸乙酯,20ml丙烯酸树脂,充分混合后加入改性粉末,继续搅拌至均匀混合。向体系中加入60g聚酰胺,0.4gn-羟甲基丙烯酰胺, 1g樟脑醌,5g聚乙二胺,0.5g十二烷基苯磺酸钠,0.2g月桂酰胺甜菜碱,于室温下机械搅拌均匀,得到磁流变修复材料。

[0083]

将图3中的强磁模块施加至泄露模型中的泄露口处,并将磁流变修复材料涂覆至钢板与泄露模型的间隙处。用紫外固化灯照射30min并并静置至固化完全。led紫外固化灯波长为365nm,功率为300w,照射距离小于5cm。

[0084]

实施例4

[0085]

与实施例3的区别仅在于,不包含实施例3中的渗透剂0.1g十二烷基苯磺酸钠和0.1g月桂酰胺甜菜碱。

[0086]

对比例1:

[0087]

取50g微米级金属粉末置于100ml浓度为90%有机溶剂中,用乙酸调节ph值至4,加入2ml偶联剂后,于50℃下超声震荡并机械搅拌2h。反应完毕后滤出粉末,用乙醇反复清洗数次,将改性粉末于70℃下干燥至恒重并研磨分散。将60g环氧树脂置于50℃水浴中搅拌降低粘度,加入1g脂肪醇聚氧乙烯醚和5ml乙酸乙酯,1ml丙烯酸树脂,充分混合后加入改性粉末,继续搅拌至均匀混合。向体系中加入60g聚酰胺,0.4gn-羟甲基丙烯酰胺, 1g樟脑醌,5g聚乙二胺,0.5g十二烷基苯磺酸钠,0.2g月桂酰胺甜菜碱,于室温下机械搅拌均匀,得到磁流变修复材料。

[0088]

将图3中的强磁模块施加至泄露模型中的泄露口处,并将磁流变修复材料涂覆至

钢板与泄露模型的间隙处。用紫外固化灯照射30min并静置至固化完全。led紫外固化灯波长为365nm,功率为300w,照射距离小于5cm。

[0089]

对比例2

[0090]

与实施例3的区别仅在于,丙烯酸树脂的体积为30ml。

[0091]

性能测试:将磁铁、实施例1、实施例2、实施例3和实施例4,以及对比例1~3的修复效果进行测试。测试性能包括抗拉强度、密闭性和耐久性。

[0092]

抗拉强度测试具体包括:在施加的网络互穿磁流变修复材料完全固化后,利用万能试验机将测试组件的泄漏模块和封堵模块沿垂直于接触面方向拉开,记录抗拉强度。拉伸速度为1cm/min。

[0093]

密闭性测试具体包括:在施加的网络互穿磁流变修复材料完全固化后,利用油压供压设备测试修复的密封性。每升高1mpa压力,静置30min,观察压力稳定情况和是否有油渗出,若压力下降或有油从粘接面渗出,则说明密封失效,停止测试;若无此现象,继续升高压力,直至压力达到20mpa。该试验中,承压<1mpa视为不具备密闭性,1mpa~10mpa视为密闭性差, 10mpa~20mpa视为密闭性较好,承压≥20mpa为密闭性良好。

[0094]

耐久性测试具体包括:在施加的网络互穿磁流变修复材料完全固化后,利用老化试验机和万能试验机测试磁流变修复材料的耐久性,将试样老化一定时间后取出,利用万能试验机进行前述的抗拉强度测试,并记录老化后的抗拉强度,以变化百分比p作为指标衡量耐久性。其中量耐久性。其中设定p<30%视为耐久性良好,30%~50%视为耐久性较好,p>50%视为耐久性极差。

[0095]

表1磁铁、实施例1~4及对比例1~2的输油管道修复方法的修复性能

[0096][0097]

由表1可以看出,本发明实施例1~4制备的磁流变修复材料在对铁质管道进行修复后,抗拉强度为3120n~6305n,密闭性均较好,且具有良好的耐久性。因此,本发明实施例制备的磁流变修复材料具有优良的抗拉强度、密闭性和耐久性,可以使得在修复作业后,输油管道可以在较长时间内正常运作。

[0098]

将实施例3和对比例1比较,可以看出,当丙烯酸树脂的体积低于本技术的设定范围时,制备得到的磁流变修复材料在修复输油管道的泄露口时,抗拉强度不好,且密闭性极差,无法有效修复输油管道的泄漏口。将实施例 3和对比例2比较,可以看出,当丙烯酸树脂

的体积超过本技术的设定范围时,制备得到的磁流变修复材料在修复输油管道的泄露口时,同样存在抗拉强度不好,密封性极差的问题,同时耐久性也相对较差。可见,当丙烯酸树脂的添加量过大或者过小时,都会使其固化收缩率大和本身酸性大,影响最终得到的网络互穿结构的性能。因此,本技术通过设置环氧树脂的质量分数为25%~50%,丙烯酸树脂的质量分数为2%-10%,使得制备得到的磁流变修复材料在与强磁模块协同封堵泄漏口后具有良好的抗拉强度、密闭性和耐久性。

[0099]

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本公开的范围(包括权利要求)被限于这些例子;在本公开的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本公开实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。

[0100]

尽管已经结合了本公开的具体实施例对本公开进行了描述,但是根据前面的描述,这些实施例的很多替换、修改和变型对本领域普通技术人员来说将是显而易见的。

[0101]

本公开实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本公开实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1