一种高附着力耐污的水性涂料及其制备方法和应用与流程

1.本发明涉及水性涂料技术领域,尤其涉及一种高附着力耐污的水性涂料及其制备方法和应用,具体涉及一种在环氧玻纤上的高附着力耐污的水性涂料及其制备方法和应用。

背景技术:

2.玻璃纤维(玻纤)是一种性能优异的无机非金属材料,种类繁多,优点是绝缘性好、耐热性强、抗腐蚀性好、机械强度高,但缺点是性脆,耐磨性较差。它是以叶腊石、石英砂、石灰石、白云石、硼钙石、硼镁石六种矿石为原料经高温熔制、拉丝、络纱、织布等工艺制造成的。其单丝的直径为几个微米到二十几个微米,相当于一根头发丝的1/20-1/5,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维通常用作复合材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等国民经济各个领域。

3.环氧玻璃纤维板也叫强化玻纤板,适用于机械、电器及电子用高绝缘结构零部件,具有高的机械和介电性能较好的耐热性和耐潮性。它具有以下特性:1、形式多样。各种树脂、固化剂、改性剂体系几乎可以适应各种应用对形式提出的要求,其范围可以从极低的粘度到高熔点固体。2、固化方便。选用各种不同的固化剂,环氧树脂体系几乎可以在0~180℃温度范围内固化。3、粘附力强。环氧树脂分子链中固有的极性羟基和醚键的存在,使其对各种物质具有很高的粘附力。环氧树脂固化时的收缩性低,产生的内应力小,这也有助于提高粘附强度。4、收缩性低。环氧树脂和所用的固化剂的反应是通过直接加成反应或树脂分子中环氧基的开环聚合反应来进行的,没有水或其它挥发性副产物放出。它们和不饱和聚酯树脂、酚醛树脂相比,在固化过程中显示出很小的收缩性。所以在3c行业环氧玻璃纤维板也广泛用于各类电子电器产品上。而对于一些环氧玻纤的耐温等级可到f级,也就是最低使用温度155℃,耐温等级从高到低分别为:90℃;105℃;120℃;130℃;155℃;180℃;180℃以上。而实际上使用的环氧玻璃纤维板受结构、厚薄等影响,往往只能满足y级,即小于90度。因此,在小于90度烘烤的条件下,水性化产品很难满足3c行业线体快速固化的要求,且同时满足水性化产品附着和耐污的要求。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种高附着力耐污的水性涂料,所述水性涂料包括水性底漆和水性面漆,其中:

5.所述水性底漆包括以重量百分比计的以下各组分:

6.水性丙烯酸分散体30-50%

7.水性pud分散体20-40%

8.水性催化剂0.3~0.6%

9.水性聚碳化二亚胺交联剂2~5%

10.水性颜填料20~30%

11.水性异氰酸酯交联剂8-10%

12.第一亲水性溶剂2~4%

13.二氧化硅1-3%

14.其它助剂0.7-3.4%

15.去离子水余量;

16.所述水性面漆包括以重量百分比计的以下各组分:

17.有机氟改性聚氨酯丙烯酸酯低聚物紫外光固化乳液50~70%

18.水性聚氨酯树脂8-14%

19.基材润湿剂0.7~1.9%

20.有机胺调节剂0.1~0.2%

21.分散剂0.3~0.7%

22.消光粉1~4%

23.消泡剂0.05~0.1%

24.增稠剂0.5~1.3%

25.流平剂0.3~0.5%

26.光引发剂2~5%

27.第二亲水性溶剂1~5%

28.去离子水余量。

29.优先地,所述水性丙烯酸分散体为羟基聚丙烯酸分散体,其中,羟基含量为2.5-3.5%,固含量为40-44%;水性pud分散体为聚氨酯分散体,酸值为20mg koh/g,固含量为30-34%。

30.优先地,所述水性催化剂为有机铋金属盐催干剂,其不含锡、溶剂和voc;水性颜填料为金红石型钛白粉。

31.优先地,所述第一亲水性溶剂和第二亲水性溶剂均为醇醚类溶剂,其中,第一亲水性溶剂为二丙二醇丁醚和二丙二醇甲醚的混合物,所述二丙二醇丁醚和二丙二醇甲醚的质量比为1~3∶1;第二亲水性溶剂为丙二醇甲醚和二丙二醇甲醚的混合物,所述丙二醇甲醚和二丙二醇甲醚的质量比为3~5∶1。

32.优先地,所述水性异氰酸酯交联剂为hdi异氰酸酯,其中,固体份为100%,nco含量为16%,粘度为5000-8000mpa.s。

33.优先地,所述其它助剂包括:有机硅类消泡剂、2-氨基-2-甲基-1-丙醇、聚硅氧烷-聚醚共聚物型润湿剂,以及高分子量嵌段共聚物溶液和含颜料亲和基团的共聚物。

34.优先地,所述有机氟硅改性聚氨酯丙烯酸酯低聚物紫外光固化乳液为高官能度有机氟硅改性聚氨酯丙烯酸酯低聚物紫外光固化乳液,其固体含量为42-45%;水性聚氨酯树脂为水性聚氨酯分散体,固体含量为40-42wt%。

35.优先地,所述基材润湿剂为改性的聚醚硅氧烷共聚物;有机胺调节剂为二甲基乙醇胺、三乙胺和含有5%水份的2-氨基-2-甲基-1-丙醇中的至少一种;分散剂为高分子量嵌段共聚物溶液和含颜料亲和基团共聚物中的至少一种;消光粉为气相二氧化硅;消泡剂为炔二醇非离子表面活性剂类型中的至少一种;流平剂为聚醚硅氧烷共聚物、乙氧基聚二甲基硅氧烷中的至少一种,光引发剂苯甲酰甲酸甲酯、羟基环己基苯基酮、2,4,6-三甲基苯甲

酰基、二苯基氧化膦、2-羟基-2-甲基-1-苯基-1-丙酮中的至少一种。

36.本发明还提供了高附着力耐污的水性涂料的制备方法,所述方法用于制备上述所述的高附着力耐污的水性涂料,至少包括以下步骤:

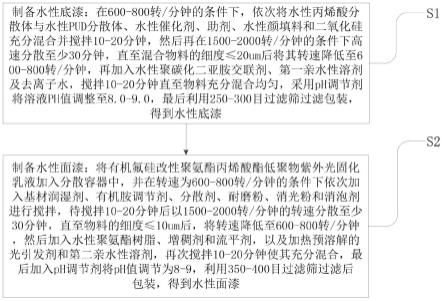

37.s1、制备水性底漆:在600-800转/分钟的条件下,依次将水性丙烯酸分散体与水性pud分散体、水性催化剂、助剂、水性颜填料和二氧化硅充分混合并搅拌10-20分钟,然后再在1500-2000转/分钟的条件下高速分散至少30分钟,直至混合物料的细度≤20um后将其转速降低至600-800转/分钟,再加入水性聚碳化二亚胺交联剂、第一亲水性溶剂及去离子水,搅拌10-20分钟直至物料充分混合均匀,采用ph调节剂将溶液ph值调整至8.0-9.0,最后利用250-300目过滤筛过滤包装,得到水性底漆;

38.s2、制备水性面漆:将有机氟硅改性聚氨酯丙烯酸酯低聚物紫外光固化乳液加入分散容器中,并在转速为600-800转/分钟的条件下依次加入基材润湿剂、有机胺调节剂、分散剂、耐磨粉、消光粉和消泡剂进行搅拌,待搅拌10-20分钟后以1500-2000转/分钟的转速分散至少30分钟,直至物料的细度≤10um后,将转速降低至600-800转/分钟,然后加入水性聚氨酯树脂、增稠剂和流平剂,以及加热预溶解的光引发剂和第二亲水性溶剂,再次搅拌10-20分钟使其充分混合,最后加入ph调节剂将ph值调节为8-9,利用350-400目过滤筛过滤后包装,得到水性面漆。

39.本发明还提供了一种高附着力耐污的水性涂料的应用,将上述所述的高附着力耐污的水性涂料或上述所制备的高附着力耐污的水性涂料应用于环氧玻纤上,其应用具体过程包括:

40.s100、按照一定质量百分比对所述水性底漆进行稀释,具体来说,水性底漆:固化剂:水的质量比为100:10:5-15,将稀释后的水性底漆溶液涂覆在环氧玻纤底材上,涂层厚度为20-30um,然后对涂层进行烘烤,烘烤温度为60-80℃,烘烤时间为6-20min;

41.s200、按照一定质量百分比稀释所述水性面漆,具体来说,水性面漆:水的质量比100:5-15进行混合,然后将混合后的水性面漆水溶液涂覆在水性底漆的涂层上并进行烘烤,烘烤温度为60-80℃,烘烤时间为6-10min,uv能量为1000-1200mj/cm2。

42.与现有技术比较,本发明所提出的一种高附着力耐污的水性涂料及其制备方法和应用,在水性底漆的组成中,选择粒径小且粒径大小基本一致的水性丙烯酸分散体和水性pud分散体,既能够使其容易渗透到环氧玻纤底材的空隙中其增加环氧玻纤底材表面平整度并与环氧玻纤底材表面形成咬合,提高水性底漆与环氧玻纤之间的附着力,又能够通过提高交联密度进一步提高耐化性;在水性面漆的组成中,由于有机氟改性聚氨酯树脂合成时没有游离单体,能够明显提升其耐污性能,同时,六官的树脂结构进一步提高了水性面漆的交联密度,使得其具有更好的耐污性和耐化学品性,尽管水性面漆容易对水性底漆有一定的咬蚀,但是,所述有机氟改性聚氨酯树脂中不含游离单体,且复配水性聚氨酯树脂能够提高漆膜整体的柔韧性以降低固化时的应力,因此,可以有效降低水性面漆固化时对水性底漆的咬蚀,进而,也就能够确保水性底漆和水性面漆之间的层间附着力,从而所述水性涂料底面配套的复合涂层具有好的附着力和耐污性。

附图说明

43.图1是本发明中高附着力耐污的水性涂料的制备方法流程图,

44.图2是本发明中高附着力耐污的水性涂料的应用流程图。

具体实施方式

45.为了使本技术领域的人员更好地理解本发明的技术方案,下面结合附图对本发明作进一步的详细说明。

46.需要说明的是,本发明中,所述“第一”、“第二”仅代表不同组成,并没有先后次序之分。

47.本发明所提供的高附着力耐污的水性涂料包括水性底漆和水性面漆,其中:

48.所述水性底漆包括以重量百分比计的以下各组分:

49.水性丙烯酸分散体30-50%

50.水性pud分散体20-40%

51.水性催化剂0.3~0.6%

52.水性聚碳化二亚胺交联剂2~5%

53.水性颜填料20~30%

54.水性异氰酸酯交联剂8-10%

55.第一亲水性溶剂2~4%

56.二氧化硅1-3%

57.其它助剂0.7-3.4%

58.去离子水余量;

59.所述水性面漆包括以重量百分比计的以下各组分:

60.有机氟改性聚氨酯丙烯酸酯低聚物紫外光固化乳液50~70%

61.水性聚氨酯树脂8-14%

62.基材润湿剂0.7~1.9%

63.有机胺调节剂0.1~0.2%

64.分散剂0.3~0.7%

65.消光粉1~4%

66.消泡剂0.05~0.1%

67.增稠剂0.5~1.3%

68.流平剂0.3~0.5%

69.光引发剂2~5%

70.第二亲水性溶剂1~5%

71.去离子水余量。

72.本实施例中,所述水性丙烯酸分散体为羟基聚丙烯酸分散体,其中,羟基含量为2.5-3.5%,固含量为40-44%,通过选用伯羟基单体和磷酸酯单体,能够进一步催化其与异氰酸酯交联剂之间的反应,使得反应更快并具有较高的交联密度,进而提高反应速度以及抗水性面漆的咬合;

73.水性pud分散体为聚氨酯分散体,酸值为20mg koh/g,固含量为30-34%;其能与聚碳化二亚胺交联剂反应,在胺的催化作用下,碳化二亚胺能够和聚氨酯分散体中的羧酸反应,生成聚n-酰基脲,进而提高涂膜的交联密度,增强对环氧玻纤底材的附着力,同时能够

提升对面漆的咬蚀,从而增加了复合涂层间的附着力;

74.所述水性催化剂为有机铋金属盐催干剂,其不含锡、溶剂和voc,金属盐类的催干剂,在碱的作用下催化nco和oh的快速反应,进而能够提升水性底漆的漆膜强度,同时,水性面漆对水性底漆的咬蚀性变小,两者之间的层间附着力变好,因而能够减少面漆的收缩,增强水性面漆的收缩应力;

75.所述水性颜填料为金红石型钛白粉;

76.水性底漆中的二氧化硅组分为沉淀法消光粉,粒径为1.5um;细粒径的哑粉会使漆膜更加细腻均匀;

77.所述水性聚碳化二亚胺交联剂是一种零voc的非离子型脂肪族聚碳化二亚胺水分散体;

78.所述第一亲水性溶剂和第二亲水性溶剂均为醇醚类溶剂,其中,第一亲水性溶剂为二丙二醇丁醚和二丙二醇甲醚的混合物,所述二丙二醇丁醚和二丙二醇甲醚的质量比为1~3∶1;第二亲水性溶剂为丙二醇甲醚和二丙二醇甲醚的混合物,所述丙二醇甲醚和二丙二醇甲醚的质量比为3~5∶1;有效改善水性底漆连续喷涂良率;

79.所述水性异氰酸酯交联剂为hdi异氰酸酯,其中,固体份为100%,nco含量为16%,粘度为5000-8000mpa.s;

80.所述其它助剂包括:有机硅类消泡剂、2-氨基-2-甲基-1-丙醇、聚硅氧烷-聚醚共聚物型润湿剂,以及高分子量嵌段共聚物溶液和含颜料亲和基团的共聚物;

81.所述有机氟硅改性聚氨酯丙烯酸酯低聚物紫外光固化乳液为高官能度有机氟硅改性聚氨酯丙烯酸酯低聚物紫外光固化乳液,其固体含量为42-45%,通过有机氟硅树脂改性提高体系的耐污性能,同时,由于水性聚氨酯树脂的分子量小,柔韧性强,进而能够明显提升漆膜固化收缩应力,因此在水性面漆的组成中添加水性聚氨酯树脂能够改善固化收缩应力,而且,通过控制水性聚氨酯树脂的添加量也是能够有效平衡耐污性和固化收缩所导致层间附着力下降的问题;

82.所述水性聚氨酯树脂为水性聚氨酯分散体,固体含量为40-42wt%;干性快、固化收缩应力小,且对耐污性没有负作用,与各类型树脂相容面对环氧玻纤附着力好

83.所述增稠剂为聚氨酯增稠剂,是一种低剪切增稠剂,抗流挂性好;

84.所述基材润湿剂为改性的聚醚硅氧烷共聚物;

85.所述有机胺调节剂为二甲基乙醇胺、三乙胺和含有5%水份的2-氨基-2-甲基-1-丙醇中的至少一种;

86.所述分散剂为高分子量嵌段共聚物溶液和含颜料亲和基团共聚物中的至少一种;

87.所述消光粉为气相二氧化硅;

88.所述消泡剂为炔二醇非离子表面活性剂类型中的至少一种;

89.所述流平剂为聚醚硅氧烷共聚物、乙氧基聚二甲基硅氧烷中的至少一种;

90.所述光引发剂苯甲酰甲酸甲酯、羟基环己基苯基酮、2,4,6-三甲基苯甲酰基、二苯基氧化膦、2-羟基-2-甲基-1-苯基-1-丙酮中的至少一种。

91.本实施例中,在水性底漆的组成中,选择粒径小且粒径大小基本一致的水性丙烯酸分散体和水性pud分散体,既能够使其容易渗透到环氧玻纤底材的空隙中其增加环氧玻纤底材表面平整度并与环氧玻纤底材表面形成咬合,提高水性底漆与环氧玻纤之间的附着

力,又能够通过提高交联密度进一步提高耐化性;在水性面漆的组成中,由于有机氟改性聚氨酯树脂合成时没有游离单体,能够明显提升其耐污性能,同时,六官的树脂结构进一步提高了水性面漆的交联密度,使得其具有更好的耐污性和耐化学品性,尽管水性面漆容易对水性底漆有一定的咬蚀,但是,所述有机氟改性聚氨酯树脂中不含游离单体,且复配水性聚氨酯树脂能够提高漆膜整体的柔韧性以降低固化时的应力,因此,可以有效降低水性面漆固化时对水性底漆的咬蚀,进而,也就能够确保水性底漆和水性面漆之间的层间附着力,从而所述水性涂料底面配套的复合涂层具有好的附着力和耐污性。

92.如图1所示,本发明还提供了高附着力耐污的水性涂料的制备方法,所述方法用于制备上述所述的高附着力耐污的水性涂料,至少包括以下步骤:

93.s1、制备水性底漆:在600-800转/分钟的条件下,依次将水性丙烯酸分散体与水性pud分散体、水性催化剂、助剂、水性颜填料和二氧化硅充分混合并搅拌10-20分钟,然后再在1500-2000转/分钟的条件下高速分散至少30分钟,直至混合物料的细度≤20um后将其转速降低至600-800转/分钟,再加入水性聚碳化二亚胺交联剂、第一亲水性溶剂及去离子水,搅拌10-20分钟直至物料充分混合均匀,采用ph调节剂将溶液ph值调整至8.0-9.0,最后利用250-300目过滤筛过滤包装,得到水性底漆;

94.s2、制备水性面漆:将有机氟硅改性聚氨酯丙烯酸酯低聚物紫外光固化乳液加入分散容器中,并在转速为600-800转/分钟的条件下依次加入基材润湿剂、有机胺调节剂、分散剂、耐磨粉、消光粉和消泡剂进行搅拌,待搅拌10-20分钟后以1500-2000转/分钟的转速分散至少30分钟,直至物料的细度≤10um后,将转速降低至600-800转/分钟,然后加入水性聚氨酯树脂、增稠剂和流平剂,以及加热预溶解的光引发剂和第二亲水性溶剂,再次搅拌10-20分钟使其充分混合,最后加入ph调节剂将ph值调节为8-9,利用350-400目过滤筛过滤后包装,得到水性面漆。

95.本实施例中,在所述水性底漆和水性面漆的制备过程中,以1500-2000转/分钟条件下高速分散时,物料温度均需要控制在5-40℃;所制备的水性底漆和水性面漆具体技术效果在前面已经详述,此处不再赘述。

96.如图2所示,本发明还提供了一种高附着力耐污的水性涂料的应用,将上述所述的高附着力耐污的水性涂料或上述所制备的高附着力耐污的水性涂料应用于环氧玻纤上,其应用具体过程包括:

97.s100、按照一定质量百分比对所述水性底漆进行稀释,具体来说,水性底漆:固化剂:水的质量比为100:10:5-15,将稀释后的水性底漆溶液涂覆在环氧玻纤底材上,涂层厚度为20-30um,然后对涂层进行烘烤,烘烤温度为60-80℃,烘烤时间为6-20min;

98.s200、按照一定质量百分比稀释所述水性面漆,具体来说,水性面漆:水的质量比100:5-15进行混合,然后将混合后的水性面漆水溶液涂覆在水性底漆的涂层上并进行烘烤,烘烤温度为60-80℃,烘烤时间为6-10min,uv能量为1000-1200mj/cm2;

99.本实施例中,将上述所述的高附着力耐污的水性涂料或上述所制备的高附着力耐污的水性涂料应用于环氧玻纤上,表现出了高附着力和耐污性强的特点。

100.为了进一步理解本发明的工作原理和有效技术效果,下面以一系列具体实施例予以说明。

101.为了便于表述,下面以三个表来表达6个实施方式的配比及其产品性能,分别为:

表1:水性底漆三个实施例的原料重量百分比配比表;表2:水性面漆三个实施例的原料重量百分比配比表;表3:将上述实施方式水性底漆与水性面漆结合进行性能测试的测试结果表。

102.表1水性底漆三个实施例的原料重量百分比配比表

103.组成类型1#2#3#丙烯酸分散体353040pud分散体233632催干剂0.60.450.3碳化二亚胺4.12.52钛白粉272020二丙二醇丁醚321.8二丙二醇甲醚10.80.6二氧化硅2.22.71消泡剂0.40.50.2分散剂11.20.5润湿剂1.210.5ph调节剂0.20.30.1去离子水1.32.551 100100100

104.表2水性面漆三个实施例的原料重量百分比配比表

[0105][0106]

将上述表格中的粉末底漆1#-3#与水性面漆4#-6#进行对应配套结合,即将1#粉末底漆配套4#水性面漆,2#粉末底漆配套5#水性面漆,3#粉末底漆配套6#水性面漆,进行性能测试,具体结果如表3。

[0107]

其中,所述性能测试的具体指标包括:

[0108]

1、耐溶剂:零件相符合附着性和耐磨测试要求,耐溶性(mek)抵抗:荷重500g,将白布沾上mek于表面往复摩擦10次;

[0109]

2、光泽度:60度角光泽仪测试;

[0110]

3、耐化性:将以下化学品防晒霜、肥皂、洗洁精、芥末、可口可乐、酒精、70%异丙醇、橄榄油、凡士林、番茄酱、蛋黄酱、丙酮、人工汗液、护手霜、红色润唇膏,美宝莲胭脂、口红、油酸等,涂覆在漆膜表面72小时,观察漆膜表面的腐蚀程度;

[0111]

4、硬度:依据测试方法,定载荷重300克,以45度角度过检测物表面6.5mm,表面无刮损则判定pass。检测物表面硬度符合规定的标准。液体涂装金属件或塑胶件载荷重300g,h;

[0112]

5、附着力:15~30度的百格刀1mm

×

1mm permacell-99或3m600胶带于测试面刻百格后,以胶带密贴90s后,将胶带垂直拉起,不可有任何脱漆异常。5b:切口边缘完全光滑,方格完整无剥落情形;4b:切口边缘以及方格内剥落区域少于5%;3b:切口边缘以及内剥落区域在5%~15%;

[0113]

6、水煮附着力:漆膜经充分干燥后,在85℃水浴锅中连续2小时,然后在标准室温条件下放置2小时以内测试附着力,方法同附着力的测试;

[0114]

7、耐污性:使用sharpie pen马克笔,在待测试涂膜表面划3-5cm长度,在标准环境下(25℃,50%湿度)放置2分钟,使用干布进行擦拭,观察表面残留的印渍深浅;

[0115]

8、taber耐磨性(喷漆):样品样品平面位置1000g cs-10橡皮耐磨耗测试机100mm/min来回测试50次;

[0116]

9、重金属含量:astmf963-8可溶性重金属含量限制及h.r.4040法案含铅总量限制测试;

[0117]

表3:粉末底漆与水性面漆结合进行性能测试的测试结果表

[0118]

[0119][0120]

从表1-表3中可以看出,所述水性涂料具有高附着力和高硬度的特点,且耐化性能、耐污性能和耐磨性能均佳,同时具有优良表面装饰性和涂层安全无毒的特点。而且,该水性涂料还能够应用于其他塑料和金属底材,如pc、pet、pps、gf等均具有超强附着力、高硬度及耐磨性、耐水性、耐化学品性、耐污性,且施工宽容性广、适应范围广、产品利用率高、环保安全。

[0121]

为了进一步说明本发明的工作原理和技术效果,下面将1#水性底漆和4#水性面漆应用到环氧玻纤素材上与目前市场上较常用的油性漆进行性能对比,结果如表4所示。

[0122]

表4本发明中高附着力耐污的水性涂料和油性漆性能对比表

[0123][0124][0125]

从表4中可以看出,喷涂1#水性底漆和4#水性面漆,其对环氧玻纤素材的腐蚀性以及安全环保方面均具有良好的表现,其它性能方面的表现和油性漆也相当。因此,该水性涂料具有优良表面装饰性,涂层安全无毒,低voc,附着力好,耐污性能好的性能。

[0126]

由此可知,通过将水性底漆与水性面漆的复合涂层配套,满足了油转水在3c行业

的性能和施工性要求,同时水性面漆耐污性的优异表现为3c行业产品多了一个选择,而且,全水性化的配套,也完全满足环保的要求,为产品在市场上竞争提供了帮助。

[0127]

以上对本发明所提供的一种高附着力耐污的水性涂料及其制备方法和应用进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1