一种铝塑膜用聚氨酯胶黏剂及其制备方法与流程

1.本发明属于胶黏剂技术领域,涉及一种聚氨酯胶黏剂,具体地,是一种铝塑膜用聚氨酯胶黏剂及其制备方法。

背景技术:

2.作为软包锂电池的主要封装材料,铝塑膜越来越得到人们的关注。铝塑膜是尼龙层、胶黏剂层、铝箔层、聚丙烯层等组成的复合软包装材料。铝塑膜在制备过程中,聚氨酯胶黏剂作为常用的胶黏剂产品对铝塑膜的性能有着重要的影响。

3.传统制备的聚氨酯胶黏剂具有很多缺点,比如耐候性较差,在高温、高湿下易水解而降低粘接强度,此外聚氨酯胶黏剂对水敏感,存在胶层容易产生气泡的问题,现有技术中常常通过加入抗氧剂、紫外线吸收剂和粘结剂等助剂提高其耐候性和粘接性,但是这些助剂的分子量一般偏低,它们往往不能与聚氨酯大分子发生化学反应,同时,也不能参与到聚氨酯胶黏剂制备反应中,因此容易迁移、析出。

技术实现要素:

4.本发明的目的在于提供一种铝塑膜用聚氨酯胶黏剂及其制备方法,以解决以下技术问题:

5.如何提高铝塑膜用聚氨酯胶黏剂的耐候性、耐腐蚀性和粘接性能。

6.本发明的目的可以通过以下技术方案实现:

7.一种铝塑膜用聚氨酯胶黏剂,包括以下重量份原料:35-45份聚四氢呋喃醚二醇、4-5份滑石粉、8-15份乙酸乙酯、7-10份六亚甲基二异氰酸酯;0.3-0.9份二月桂酸二丁基锡、3-5份六亚甲基二异氰酸酯三聚体、0.6-2.7份1,4-丁二醇和5-7份乙烯基端羟基超支化聚合物。

8.进一步地,乙烯基端羟基超支化聚合物,由以下步骤制成:

9.步骤11、向三口烧瓶中加入3-乙烯基苯酚、4-溴邻苯二甲酸酐、吡啶、无水dmf和甲苯搅拌均匀,通入氮气,升温至回流反应5-7h,反应结束后,过滤,滤液旋蒸去除dmf,旋蒸产物置于丙酮中溶解后,过滤去除吡啶盐酸盐,滤液旋蒸去除丙酮,得到乙烯基酸酐;

10.其中,3-乙烯基苯酚、4-溴邻苯二甲酸酐、吡啶、无水dmf、甲苯和丙酮的用量比为0.05-0.1mol:0.05-0.1mol:0.06-0.08mol:100-120ml:6-8ml:10ml,以吡啶为缚酸剂,通过取代反应得到乙烯基酸酐,其结构式如下:

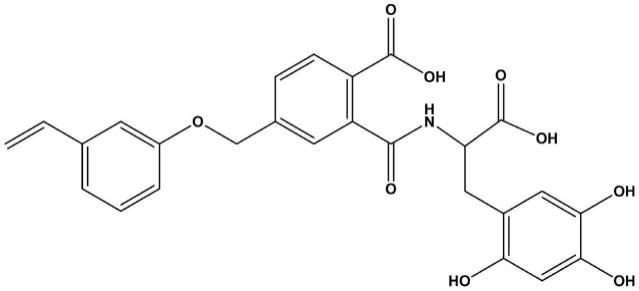

11.12.步骤12、将乙烯基酸酐、6-羟基-dl多巴和thf加入三口烧瓶中,搅拌均匀,升温至回流反应10-12h,然后降温至30℃,旋蒸去除thf,得到ab3c2d型单体;

13.其中,乙烯基酸酐、6-羟基-dl多巴和thf的用量比为0.03-0.1mol:0.03-0.1mol:60-80ml,以6-羟基-dl多巴和乙烯基酸酐反应,得到ab3c2d型单体,a为乙烯基,b为羟基,c为羧基,d为乙酰基;结构式如下:

[0014][0015]

步骤13、将ab3c2d型单体、羟丙基双封端聚二甲基硅氧烷和对甲苯磺酸混合,升温至140℃,氮气保护下搅拌反应2-3h,减压反应2-3h,然后再次加入ab3c2d型单体和对甲苯磺酸,氮气保护下,搅拌反应2-4h,减压反应3-4h,降至室温,得到乙烯基端羟基超支化聚合物,羟丙基封端聚二甲基硅氧烷平均分子量为2000-3000;

[0016]

其中,ab3c2d型单体、羟丙基封端聚二甲基硅氧烷和对甲苯磺酸的质量比为9.8-10.8:5-8:0.08-0.12,再次加入ab3c2d型单体用量为首次加入ab3c2d型单体质量的3倍,两次加入对甲苯磺酸质量相同,羟丙基封端聚二甲基硅氧烷平均分子量为2000-3000,先使羟丙基封端聚二甲基硅氧烷的-oh与ab3c2d型单体的-cooh发生酯化反应,再使ab3c2d型单体的羟基与ab3c2d型单体的羧基发生酯化反应,得到乙烯基端羟基超支化聚合物。

[0017]

进一步地,铝塑膜用聚氨酯胶黏剂由以下步骤制成:

[0018]

步骤a1、向三口烧瓶中加入聚四氢呋喃醚二醇、乙烯基端羟基超支化聚合物和滑石粉,搅拌均匀后,升温至100-105℃,相对真空度为-0.05mpa至-0.15mpa下脱水2-3h,降温至70-80℃,加入一半质量的乙酸乙酯和六亚甲基二异氰酸酯,搅拌后加入1/3质量的二月桂酸二丁基锡,控制温度为65-70℃,搅拌反应1-2h,降温至50-60℃,加剩余2/3质量的二月桂酸二丁基锡,反应2-3h,反应结束后,降至室温,充入氮气保护,得到端羟基聚氨酯预聚体;

[0019]

以二月桂酸二丁基锡为催化剂,乙酸乙酯为溶剂,滑石粉作为润滑剂并通过引入乙烯基端羟基超支化聚合物使聚四氢呋喃醚二醇和六亚甲基二异氰酸酯发生亲核加成反应,生成端羟基聚氨酯预聚体;

[0020]

步骤a2、向步骤a1中制得的端羟基聚氨酯预聚体中加入六亚甲基二异氰酸酯三聚体和1,4-丁二醇,控制温度为60℃-70℃,搅拌反应3-4h,反应结束后,降至室温,再次加入另一半质量的乙酸乙酯,搅拌0.5-1h,充入氮气保护,得到聚氨酯胶黏剂。

[0021]

通过加入1.4-丁二醇作为扩链剂,使得端羟基聚氨酯预聚体与六亚甲基二异氰酸酯三聚体发生加聚反应,得到聚氨酯胶黏剂。

[0022]

进一步地,聚四氢呋喃醚二醇的官能度为2,分子量为400-4000,羟值为50-100mgkoh/g,滑石粉的目数为800目。

[0023]

进一步地,步骤a1中乙酸乙酯与步骤a2中乙酸乙酯的质量比为1:1,端羟基聚氨酯预聚体、六亚甲基二异氰酸酯三聚体和1,4-丁二醇的质量比为40-50:3-5:0.6-2.7。

[0024]

本发明的有益效果:

[0025]

(1)相对于现有技术,本技术制备的铝塑膜用聚氨酯胶黏剂在耐候性、耐腐蚀性和粘接性能上都有了很大的提高,具体表现在:常温t型剥离力强度从6.31-7.34n/15mm提升至8.95-9.57n/15mm,85℃下的t型剥离力强度从5.31-6.58n/15mm提升至7.65-8.34n/15mm,720h紫外照射下的黄变指数从60.21-69.35改善至33.54-35.56,经2wt%硫酸溶液处理168h后,常温下剥离力强度从4.32-5.21n/15mm提升至6.32-7.54n/15mm,经0.1wt%naoh和ca(oh)2过饱和溶液处理168h后,常温下剥离力强度从4.26-5.35n/15mm提升至6.21-7.68n/15mm。

[0026]

(2)乙烯基端羟基超支化聚合物中的羟基能与六亚甲基二异氰酸酯中的异氰酸酯基发生加成反应生成亚胺基碳酸酯,增强了端羟基聚氨酯预聚体分子间的交联度,使分子间的结合力变强,提高了聚氨酯胶黏剂的粘接性、耐腐蚀性和耐候性,同时,乙烯基端羟基超支化聚合物中的胺基也能与六亚甲基二异氰酸酯中的异氰酸酯基发生取代反应生成脲类化合物,使得端羟基聚氨酯预聚体分子由平面构型变为立体构型,增加了分子间的交联度,使分子间的结合力变强,提高了聚氨酯胶黏剂的粘接性和耐候性。

[0027]

(3)乙烯基端羟基超支化聚合物中存在有si-o-si键和苯乙烯基,si-o-si键的硅氧之间能够自由旋转,具有很强的柔性,苯环上的所有原子共面,不会发生旋转,具有一定的刚性,苯乙烯基上的苯环与乙烯基产生共轭效应形成的大π键进一步增强了苯环分子的刚性;

[0028]

通过乙烯基端羟基超支聚合物羟基与六亚甲基二异氰酸酯中的异氰酸酯基的加成反应将具有柔性结构的-si-o-si键和刚性结构苯乙烯基的乙烯基端羟基超支聚合物接枝到端羟基聚氨酯预聚体上,增强了聚氨酯胶黏剂的粘接性、耐腐蚀性和耐候性。

具体实施方式

[0029]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0030]

实施例1

[0031]

本实施例提供一种乙烯基端羟基超支化聚合物,由以下步骤制成:

[0032]

步骤11:向三口烧瓶中加入0.05mol3-乙烯基苯酚、0.05mol4-溴邻苯二甲酸酐、0.06mol吡啶、100ml无水dmf和6ml甲苯,通入氮气,升温至120℃回流反应5h,反应结束后,过滤,滤液旋蒸去除dmf,旋蒸产物置于10ml丙酮中溶解后,过滤去除吡啶盐酸盐,滤液再次旋蒸去除丙酮,得到乙烯基酸酐;

[0033]

步骤12、将0.03mol乙烯基酸酐、0.03mol6-羟基-dl多巴和60mlthf加入三口烧瓶中,升温至120℃回流反应10h,然后降温至30℃,旋蒸去除thf,得到ab3c2d型单体;

[0034]

步骤13、将2.45gab3c2d型单体、5g羟丙基双封端聚二甲基硅氧烷和0.04g对甲苯磺酸混合,升温至140℃,氮气保护下,搅拌反应2h,减压反应2h,然后再次加入7.35gab3c2d

型单体和0.04g对甲苯磺酸,氮气保护下,搅拌反应2h,减压反应2h,降温至室温,得到乙烯基端羟基超支化聚合物,羟丙基封端聚二甲基硅氧烷平均分子量为2000-3000。

[0035]

实施例2

[0036]

本实施例提供一种乙烯基端羟基超支化聚合物,由以下步骤制成:

[0037]

步骤11、向三口烧瓶中加入0.08mol3-乙烯基苯酚、0.08mol4-溴邻苯二甲酸酐、0.06mol吡啶、100ml无水dmf和6ml甲苯,通入氮气,升温至120℃回流反应6h,反应结束后,过滤,滤液旋蒸去除dmf,旋蒸产物置于10ml丙酮中溶解后,过滤去除吡啶盐酸盐,滤液再次旋蒸去除丙酮,得到乙烯基酸酐;

[0038]

步骤12、将0.06mol乙烯基酸酐、0.06mol6-羟基-dl多巴和70mlthf加入三口烧瓶中,升温至120℃回流反应11h,然后降温至30℃,旋蒸去除thf,得到ab3c2d型单体;

[0039]

步骤13、将2.5gab3c2d型单体、6g羟丙基双封端聚二甲基硅氧烷和0.05g对甲苯磺酸混合,升温至140℃,氮气保护下,搅拌反应2.5h,减压反应2.5h,然后再次加入7.5gab3c2d型单体和0.05g对甲苯磺酸,氮气保护下,搅拌反应2.5h,减压反应3h,降温至室温,得到乙烯基端羟基超支化聚合物,羟丙基封端聚二甲基硅氧烷平均分子量为2000-3000。

[0040]

实施例3

[0041]

本实施例提供一种乙烯基端羟基超支化聚合物,由以下步骤制成:

[0042]

步骤11、向三口烧瓶中加入0.1mol3-乙烯基苯酚、0.1mol4-溴邻苯二甲酸酐、0.06mol吡啶、100ml无水dmf和6ml甲苯,通入氮气,升温至120℃回流反应7h,反应结束后,过滤,滤液旋蒸去除dmf,旋蒸产物置于10ml丙酮中溶解后,过滤去除吡啶盐酸盐,滤液再次旋蒸去除丙酮,得到乙烯基酸酐;

[0043]

步骤12、将0.06mol乙烯基酸酐、0.06mol6-羟基-dl多巴和70mlthf加入三口烧瓶中,升温至120℃回流反应11h,然后降温至30℃,旋蒸去除thf,得到ab3c2d型单体;

[0044]

步骤13、将2.7gab3c2d型单体、8g羟丙基双封端聚二甲基硅氧烷和0.06g对甲苯磺酸混合,升温至140℃,氮气保护下,搅拌反应3h,减压反应3h,然后再次加入8.1gab3c2d型单体和0.06g对甲苯磺酸,氮气保护下,搅拌反应4h,减压反应4h,降温至30℃,得到乙烯基端羟基超支化聚合物,羟丙基封端聚二甲基硅氧烷平均分子量为2000-3000。

[0045]

实施例4

[0046]

铝塑膜用胶黏剂的制备

[0047]

步骤a1、按照重量份,在搅拌器中加入35份聚四氢呋喃醚二醇、5份实施例1方法制备的乙烯基端羟基超支化聚合物和4份滑石粉,搅拌2h,升温至100℃,相对真空度为-0.05mpa下脱水2h,降温至70℃,加入4份的乙酸乙酯、7份六亚甲基二异氰酸酯和0.1份二月桂酸二丁基锡,控制温度为65℃,搅拌反应1h,降温至50℃,再加入0.2份二月桂酸二丁基锡,反应2h,反应结束后,降至室温,充入氮气保护,得到端羟基聚氨酯预聚体;

[0048]

步骤a2、按照重量份,在三口烧瓶中加入40份端羟基聚氨酯预聚体,加入3份六亚甲基二异氰酸酯三聚体和0.6份1,4-丁二醇在65℃搅拌反应3h,反应结束后,降温至30℃,加入4份乙酸乙酯,搅拌反应0.5h,充入氮气保护,得到聚氨酯胶黏剂。

[0049]

实施例5

[0050]

铝塑膜用胶黏剂的制备

[0051]

步骤a1、按照重量份,在搅拌器中加入40份聚四氢呋喃醚二醇、6份实施例2方法制备的乙烯基端羟基超支化聚合物和5份滑石粉,搅拌2h,升温至102℃,相对真空度为-0.1mpa下脱水2h,降温至75℃,加入5.5份的乙酸乙酯和8份六亚甲基二异氰酸酯和0.2份质量的二月桂酸二丁基锡,控制温度为70℃,搅拌反应1.5h,降温至55℃,再加入0.4份二月桂酸二丁基锡,反应2.5h,反应结束后,降至室温,充入氮气保护,得到端羟基聚氨酯预聚体;

[0052]

步骤a2、按照重量份,在三口烧瓶中加入45份端羟基聚氨酯预聚体,加入4份六亚甲基二异氰酸酯三聚体和1.8份1,4-丁二醇在65℃搅拌反应3.5h,反应结束后,降温至35℃,加入5.5份乙酸乙酯,搅拌0.75h,充入氮气保护,得到聚氨酯胶黏剂。

[0053]

实施例6

[0054]

铝塑膜用胶黏剂的制备

[0055]

步骤a1、按照重量份,在搅拌器中加入45份聚四氢呋喃醚二醇、7份实施例3方法制备的乙烯基端羟基超支化聚合物和6份滑石粉,搅拌2h,升温至100℃,相对真空度为-0.15mpa下脱水2h,降温至70℃,加入7.5份乙酸乙酯、10份六亚甲基二异氰酸酯和0.3份二月桂酸二丁基锡,控制温度为70℃,搅拌反应2h,降温至50℃,再加入0.6份二月桂酸二丁基锡,反应3h,反应结束后,降至室温,充入氮气保护,得到端羟基聚氨酯预聚体;

[0056]

步骤a2、按照重量份,在三口烧瓶中加入50份端羟基聚氨酯预聚体,加入5份六亚甲基二异氰酸酯三聚体和2.7份1,4-丁二醇在70℃搅拌反应4h,反应结束后,降温至40℃,加入7.5份乙酸乙酯,搅拌1h,充入氮气保护,得到聚氨酯胶黏剂;

[0057]

对比例1

[0058]

与实施例3相比,未添加3-乙烯基苯酚,其余原料及制备过程不变。

[0059]

对比例2

[0060]

将实施例4中的乙烯基端羟基超支化聚合物去除,其余原料及制备过程不变。

[0061]

对比例3

[0062]

将实施例5中的乙烯基端羟基超支化聚合物替换成平均分子量为2000-3000的羟丙基封端聚二甲基硅氧烷,其余原料及制备过程不变。

[0063]

对比例4

[0064]

将实施例6中的乙烯基端羟基超支化聚合物替换成对比例3中的物质,其余原料及制备过程不变。

[0065]

性能测试

[0066]

样品制备

[0067]

将实施例4-6和对比例2-4所制备的聚氨酯胶黏剂分别涂敷在尼龙层(市售,pa66st801aw)和铝箔层(市售;1235-h18)之间(涂胶厚度为30μm),常温下放置1d;

[0068]

(1)常温t型剥离力强度性能测试:依据gb2791-1995,样品尺寸为300mm*15mm,通过材料拉伸试验机测试样品在常温下的剥离力强度;(拉伸速率为150mm/min,单位为n/15mm);

[0069]

(2)“双85”t型剥离力强度性能测试:将制备好的样品,放置85℃,85%湿度下,放置1d,待样品恢复至室温后,参照常温t型剥离力测试方法测定剥离强度;

[0070]

(3)耐紫外性能测试:将样品涂敷在载玻片上(涂胶厚度为30μm),以强度为15mw/cm2的紫外光辐射3min,依据astmd2095标准测试涂膜在1mw/cm2的紫外光辐射老化30天的黄

变指数;

[0071]

(4)耐酸性能测试;依据gb/t16777-2008,样品尺为120mm*25mm,分别将样品置于23℃,2wt%h2so4溶液,浸泡168h,依据(1)中的测试方法测试样品在常温下的剥离力强度;

[0072]

(5)耐碱性能测试:依据gb/t16777-2008,样品尺寸为120mm*25mm,样品置于23℃,0.1wt%naoh/ca(oh)2过饱和溶液,浸泡168h,依据(1)中的测试方法测试样品在常温下的剥离力强度;

[0073]

按gb2791-1995和gb/t16777-2008对实施例4-6和对比例2-4所制备的聚氨酯胶黏剂进行常温t型剥离力、“双85”t型剥离力、耐紫外、耐酸、耐碱性能测试,测试结果如表1所示:

[0074]

表1

[0075][0076]

由表1可以看出,相较于对比例2-4,本技术实施例4-6制备出的聚氨酯胶黏剂的优异性能主要表现在:

[0077]

(1)常温t型剥离力强度从6.31-7.34n/15mm提升至8.95-9.574n/15mm,85℃下的t型剥离力强度从5.31-6.58n/15mm提升至7.65-8.34n/15mm,这说明本技术的聚氨酯胶黏剂在常温和高温下都表现出更优异的剥离力强度,有着更优异的粘接性能。

[0078]

(2)720h紫外照射下的黄变指数从60.21-69.35改善至33.54-35.56,这说明本技术制得的聚氨酯胶黏剂有着更加突出的耐紫外性能和耐候性。

[0079]

(3)经2wt%硫酸溶液处理168h后,常温下剥离力强度从4.32-5.21n/15mm提升至6.32-7.54n/15mm,经0.1wt%naoh和ca(oh)2过饱和溶液处理168h后,常温下剥离力强度从4.26-5.35n/15mm提升至6.21-7.68n/15mm,这表明本技术的聚氨酯胶黏剂在酸碱条件下保持着更好的拉升性能,有着更加出色的耐腐蚀性和耐候性。

[0080]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1