极性差异多彩树脂涂料原液的制备方法与流程

1.本发明属于高分子材料技术领域,涉及树脂涂料原液,尤其涉及一种极性差异多彩树脂涂料原液的制备方法。

背景技术:

2.随着工业文明的不断进步,印刷行业也随之飞速发展。一方面,传统印刷方式如凸版印刷、凹版印刷、柔印等技术与配套的印染材料、涂布设备等都已相当成熟。在行业生态圈内,印刷设备制造厂商、版辊制造厂商、印刷油墨生产厂商各司其职又通力合作,持续助力印刷产品朝着产业化、精细化、功能化方向发展。二十多年前,人们生活中能够接触到的各类印刷包装材料图案常常会存在重影、笔画模糊、色彩饱满度地等缺陷;而现在目之所及,印刷类包装材料无不图案清晰、层次分明、过渡色与套印色衔接恰到好处。另一方面,当下较为前沿的数字印刷技术,凭借其快速出稿、定位套印稳定性高、色彩饱满度高等诸多有点也逐步打开局面。原先为获得一张想象中的印刷图稿,可能需要统筹考虑到印刷版辊的工艺参数、油墨类型,甚至是承印物表面张力等各类影响到印刷效果的因素。而现在,通过数字打印机在线即可完成图像的编辑与打印,更有甚者3d打印出的实物已有栩栩如生的效果。有报道,上海运城制版集团的技术人员已开发并完成了设计蓝图到销售门店一小时的一整套解决方案。可以说,印刷业已步入欣欣向荣的大好局面。

3.尽管如此,印刷行业工作者们仍孜孜以求。值得一提的是,人们尝试将印刷与薄膜模压技术融为一体,也就是说在常规印刷完成后涂层在特定的温度与压强条件下再经干燥、半固化、模压、再固化,整个过程一次完成,最终实现印刷图案富有立体浮雕或是镭射幻彩视效。当然,这一技术对印刷油墨的玻璃化转变温度、附着牢度,包括其组分内的染料耐温性能等都有极为严苛的要求。目前,这一技术正处于小批量试制阶段,距离市场投放还有很长的路要走。

4.针对于此,如果可以利用印刷版辊表面与涂料间极性亲和力的差异实现涂料中不同色相的油墨按照某一特定规律排序。设想一下,如果某块集中区域的涂布油墨极性较小而表现出一种特定色彩,另一块集中区域的涂布油墨极性较大而表现出另一种特定色彩,两块集中区域间又可以设置交叉地带,从而实现两种颜色的渐变。这样方案若是能够成行,或许能够实现一次常规的印刷即可获得多彩印刷的视觉效果。

技术实现要素:

5.针对传统单次印刷色彩过于单一,需要多道色序套印才能表现所需要的印刷效果,本发明的目的是公开一种极性差异多彩树脂涂料原液及其制备方法。能够一次印刷后即可获得特定极性、色相的油墨的定向排列,从而实现单次印刷即可表现出多彩的印刷效果。

6.将一系列不同极性、不同色相的偶氮染料-聚(氨酯-丙烯酸酯)低聚物作为主体树脂,混合入相应的引发剂、活性稀释剂等,最终配制得到富含不同极性差异、颜色多样的自

幻彩树脂涂料原液。

7.一种极性差异多彩树脂涂料原液的制备方法,包括如下步骤:

8.a、将系列不同极性、不同色相的偶氮染料-聚(氨酯-丙烯酸酯)低聚物在0~40℃与活性稀释剂混合,50~200r/min分散5~90min后,调节搅拌速率10~1000r/min、温度维持在25~60℃;所述偶氮染料-聚(氨酯-丙烯酸酯)低聚物与活性稀释剂的质量比在1:0.05~0.76,所述偶氮染料-聚(氨酯-丙烯酸酯)低聚物之间以任意比互配;

9.b、向体系中加入引发剂,调节温度至-5~30℃,200~800r/min搅拌保温10~60min,即得,所述引发剂与偶氮染料-聚(氨酯-丙烯酸酯)低聚物的质量比为0.002~0.08:1。

10.本发明较优公开例中,步骤a,所述系列不同极性、不同色相的染料-聚(氨酯-丙烯酸酯)低聚物,以红色染料1-(2-甲基-4-(2-甲基苯基偶氮)苯基偶氮)-2-萘酚、3-氨基-n,n-二乙基-4-甲氧基苯磺酰胺、3,3-二(对羟苯基)-3h-2,1-苯并氧硫杂环戊烷-1,1-二氧化物、2-[4-(二甲基氨基)苯乙烯]-1-乙基喹啉鎓碘化物制备出的红色系偶氮染料-聚(氨酯-丙烯酸酯)低聚物,分别记为r-p-1、r-p-2、r-p-3、r-p-4;以黄色染料n,n-二甲基-4-(苯偶氮基)-苯胺、2,3',4,4',6-五羟基二苯甲酮、1-(苯基偶氮)-2-萘酚、1-(4-磺酸苯基)-4-(4-磺酸苯基偶氮)-5-吡唑啉酮-3-羧酸三钠盐制备出的染料-树脂低聚乳液,分别记为y-p-1、y-p-2、y-p-3、y-p-4;以蓝色染料碱性湖蓝bb、3',3",5',5"-四溴间甲酚磺酸酚酞、1-羟基-4-(对甲苯胺基)-蒽醌、n-(4-氨基-2,5-二乙氧基苯基)苯甲酰胺制备出的蓝色系偶氮染料-聚(氨酯-丙烯酸酯)低聚物,分别记为b-p-1、b-p-2、b-p-3、b-p-4;所述活性稀释剂是丙烯酸正丁酯-苯乙烯、丙烯酸正丁酯-三缩丙二醇双丙烯酸酯、丙烯酸正丁酯-三羟甲基丙烷三丙烯酸酯等,优选丙烯酸正丁酯-三缩丙二醇双丙烯酸酯。

[0011]

本发明较优公开例中,步骤b,所述引发剂是2-羟基-2-甲基-1-苯基-1-丙酮、1-羟基环己基苯基甲酮、2,2-二甲基-2-苯基苯乙酮、二芳基碘鎓盐、三芳基硫鎓盐、烷基硫鎓盐等,优选1-羟基环己基苯基甲酮。

[0012]

进一步优选地,步骤a中,当活性稀释剂为丙烯酸正丁酯-三缩丙二醇双丙烯酸酯时,偶氮染料-聚(氨酯-丙烯酸酯)低聚物与活性稀释剂的质量比1:0.12;在10℃、150r/min条件下,加入偶氮染料-聚(氨酯-丙烯酸酯)低聚物与活性稀释剂,分散45min后,调节搅拌速率500r/min、温度维持在30℃。

[0013]

进一步优选地,步骤b中,当引发剂为1-羟基环己基苯基甲酮,向体系中加入的1-羟基环己基苯基甲酮与偶氮染料-聚(氨酯-丙烯酸酯)低聚物质量比0.06:1,调节温度至2℃,450r/min搅拌保温50min。

[0014]

本发明的第二个目的是公开具有一系列不同极性、不同色相的偶氮染料-聚(氨酯-丙烯酸酯)低聚物的制备方法,分别以三原色为主的偶氮染料作为侧基接枝到聚(氨酯-丙烯酸酯)预聚体上并分散形成一系列单色的、具有极性差异的低聚物。

[0015]

一种偶氮染料-聚(氨酯-丙烯酸酯)低聚物的制备方法,包括如下步骤:

[0016]

步骤1、干燥的容器内加入聚合多元醇、多羟甲基酸和分散溶剂,搅拌速率50~1000r/min,体系温度10~40℃,所述聚合多元醇、多羟甲基酸与分散溶剂的摩尔、体积比为0.75~1.02mmol:1mmol:2~15ml;

[0017]

步骤2,加入多异氰酸酯,调节温度至30~60℃,所述多异氰酸酯与聚合多元醇的

(4-磺酸苯基偶氮)-5-吡唑啉酮-3-羧酸三钠盐制备出的染料-树脂低聚乳液,分别记为y-p-1、y-p-2、y-p-3、y-p-4;以蓝色染料碱性湖蓝bb、3',3",5',5"-四溴间甲酚磺酸酚酞、1-羟基-4-(对甲苯胺基)-蒽醌、n-(4-氨基-2,5-二乙氧基苯基)苯甲酰胺制备出的蓝色系偶氮染料-聚(氨酯-丙烯酸酯)低聚物,分别记为b-p-1、b-p-2、b-p-3、b-p-4。

[0027]

进一步优选地,步骤1中,当聚合多元醇为聚氧化丙烯二醇、多羟甲基酸为二羟甲基丙酸时,聚氧化丙烯二醇、二羟甲基丙酸与分散溶剂的摩尔、体积比为0.95mmol:1mmol:8ml,搅拌速率200r/min,调节体系温度至25℃。

[0028]

进一步优选地,步骤2中,当多异氰酸酯为赖氨酸二异氰酸酯时,赖氨酸二异氰酸酯与聚氧化丙烯二醇的摩尔比为0.96:1,调节温度至40℃。

[0029]

进一步优选地,步骤3中,当催化剂选用二月桂酸二异丁基锡时,首次加入量为3滴,调节温度至50℃,在此温度下恒温搅拌,搅拌速率500r/min、2h后再补加2滴二月桂酸二异丁基锡。

[0030]

进一步优选地,步骤4中,调节体系恒温至65℃,搅拌速率600r/min,1h后对体系温度调节至70℃。

[0031]

进一步优选地,步骤5中,当丙烯酸酯单体选用丙烯酸三氟乙酯时,用恒压滴液漏斗在50min内逐滴将其加入体系中,丙烯酸三氟乙酯与二羟甲基丙酸的摩尔比为0.9:1,体系继续反应2h后调节温度至50℃。

[0032]

进一步优选地,步骤6中,调节搅拌速率900r/min,加入180ml丙酮作为分散溶剂,80min内逐滴加入偶氮染料,维持4h;偶氮染料与丙烯酸单体的质量比为0.01:1。

[0033]

依据不同上墨量和所需印刷图案效果将本发明所制的极性差异多彩树脂涂料原液按照实际需要开稀得到上机油墨。稀释、印刷等操作是本行业内惯用方法,这里不做赘述;此外,上机油墨经印刷、干燥后的涂层表面仍未完全固化,需要在纸张收卷全段利用紫外线照射促使其完全固化成膜,具体是依靠紫外光激发引发剂产生活性自由基,击发活性稀释剂和低聚物的不饱和键使得体系交联,并最终得到高度交联网状结构的紫外光固化涂膜。该固化环节涉及到的紫外光频率、照射角度、停留时间(或设备运行速率)需要依据实情情况而定,作为本行业内惯用方法,这里也不做赘述;当然,在印刷操作中按照行业惯例会额外添加诸如乳化剂、消泡剂、流平剂、固体填充剂等一种或多种助剂,这一操作并不在本发明公开的技术方案内。

[0034]

本发明的部分化学试剂纯度、生产厂家如下:

[0035]

n,n-二甲基甲酰胺(分析纯,国药集团化学试剂有限公司);甲基叔丁基醚(分析纯,国药集团化学试剂有限公司);丙酮(分析纯,国药集团化学试剂有限公司);丁酮(分析纯,国药集团化学试剂有限公司);乙醚(分析纯,国药集团化学试剂有限公司);氯仿(分析纯,国药集团化学试剂有限公司);吡啶(分析纯,国药集团化学试剂有限公司);1,4-二氧六环(分析纯,国药集团化学试剂有限公司);1-(2-甲基-4-(2-甲基苯基偶氮)苯基偶氮)-2-萘酚(化学纯,上海晟齐国际贸易有限公司);3-氨基-n,n-二乙基-4-甲氧基苯磺酰胺(化学纯,上海晟齐国际贸易有限公司);3,3-二(对羟苯基)-3h-2,1-苯并氧硫杂环戊烷-1,1-二氧化物(化学纯,上海晟齐国际贸易有限公司);2-[4-(二甲基氨基)苯乙烯]-1-乙基喹啉鎓碘化物(化学纯,上海晟齐国际贸易有限公司);n,n-二甲基-4-(苯偶氮基)-苯胺(化学纯,上海晟齐国际贸易有限公司);2,3',4,4',6-五羟基二苯甲酮(化学纯,上海晟齐国际贸易

有限公司);1-(苯基偶氮)-2-萘酚(化学纯,上海晟齐国际贸易有限公司);1-(4-磺酸苯基)-4-(4-磺酸苯基偶氮)-5-吡唑啉酮-3-羧酸三钠盐(化学纯,上海晟齐国际贸易有限公司);碱性湖蓝bb(化学纯,上海晟齐国际贸易有限公司);3',3",5',5"-四溴间甲酚磺酸酚酞(化学纯,上海晟齐国际贸易有限公司);1-羟基-4-(对甲苯胺基)-蒽醌(化学纯,上海晟齐国际贸易有限公司);n-(4-氨基-2,5-二乙氧基苯基)苯甲酰胺(化学纯,上海晟齐国际贸易有限公司);聚氧化丙烯二元醇nj-210(工业品,青岛宇田化工公司);聚氧化丙烯二元醇nj-220(工业品,青岛宇田化工公司);聚氧化丙烯二元醇nj-330(工业品,青岛宇田化工公司);聚氧化丙烯二醇(化学纯,上海化学试剂总厂);聚四氢呋喃二醇(工业品,上海化学试剂总厂);四氢呋喃-氧化丙烯共聚二醇(化学纯,上海化学试剂总厂);二羟甲基丙酸(工业品,长城化学试剂有限公司);二羟甲基丁酸酸(化学纯,上海化学试剂总厂);异佛尔酮二异氰酸酯(化学纯,阿拉丁试剂aladdin);三氯乙酰异氰酸酯(分析纯,国药集团化学试剂有限公司);二苯基甲烷二异氰酸酯(化学纯,阿拉丁试剂aladdin);二环己基甲烷二异氰酸酯(化学纯,德国hul公司);六亚甲基二异氰酸酯(化学纯,阿拉丁试剂aladdin);赖氨酸二异氰酸酯(分析纯,国药集团化学试剂有限公司);二月桂酸二异丁基锡(t-12)(化学纯,阿拉丁试剂aladdin);辛酸亚锡(化学纯,阿拉丁试剂aladdin);二(十二烷基硫)二丁基锡(化学纯,德国hul公司);二醋酸二丁基锡(化学纯,德国hul公司);异辛酸铋(化学纯,德国hul公司);月桂酸铋(分析纯,国药集团化学试剂有限公司);新癸酸铋(分析纯,国药集团化学试剂有限公司);环烷酸铋(化学纯,阿拉丁试剂aladdin);氧化铋(分析纯,国药集团化学试剂有限公司);硝酸铋(分析纯,国药集团化学试剂有限公司);丙烯酸(工业品,济南运大化工有限公司);甲基丙烯酸(工业品,济南运大化工有限公司);丙烯酸甲酯或甲基丙烯酸羟乙酯(工业品,济南运大化工有限公司);三乙胺(化学纯,上海化学试剂总厂);饱和氨水溶液(工业品,济南运大化工有限公司);去离子(自制);丙烯酸正丁酯-苯乙烯(化学纯,上海化学试剂总厂);丙烯酸正丁酯-三缩丙二醇双丙烯酸酯(分析纯,国药集团化学试剂有限公司);丙烯酸正丁酯-三羟甲基丙烷三丙烯酸酯(化学纯,上海化学试剂总厂);2-羟基-2-甲基-1-苯基-1-丙酮(化学纯,阿拉丁试剂aladdin);1-羟基环己基苯基甲酮(化学纯,上海化学试剂总厂);2,2-二甲基-2-苯基苯乙酮(化学纯,上海化学试剂总厂);二芳基碘鎓盐(化学纯,阿拉丁试剂aladdin);三芳基硫鎓盐(化学纯,阿拉丁试剂aladdin);烷基硫鎓盐(化学纯,阿拉丁试剂aladdin)。

[0036]

实验方法

[0037]

(1)低聚物固含量的测定

[0038]

称取2g左右空白试验制取的聚(氨酯-丙烯酸酯)低聚物和部分实施例制取的偶氮染料-聚(氨酯-丙烯酸酯)低聚物于表面皿中,水平放入温控干燥箱内,保持温度60℃~70℃,6~7h后拿出盛有样品的表面,在干燥器中冷却后称重,然后再次放入恒温干燥箱,间隔30min后取出再次称重,重复以上操作,要求两次称重差值在0.01g以内。按以下公式计算固含量:

[0039][0040]

其中,s——低聚物固含量;w0——表面皿的质量;w1——干燥前低聚物和表面皿的总质量;w2——恒重后低聚物和表面皿的总质量。

[0041]

(2)低聚物热稳定性和冻融稳定性的测定

[0042]

用去离子水分别稀释空白试验制取的聚(氨酯-丙烯酸酯)低聚物和部分实施例制取的偶氮染料-聚(氨酯-丙烯酸酯)低聚物样品至固含量为20%左右,将低聚物样品放置60℃温控烘箱中,24h后观察并记录低聚物样品的状态变化。

[0043]

将空白试验制取的聚(氨酯-丙烯酸酯)低聚物和部分实施例制取的偶氮染料-聚(氨酯-丙烯酸酯)低聚物样品放置于温度为-20℃冰箱中,18h后取出样品并且在室温下(约25℃)融化6h。重复操作5次后,观察并记录低聚物样品的状态变化。

[0044]

(3)低聚物表观黏度的测定

[0045]

采用数显黏度计(ndj-9s,上海精密科学仪器有限公司)测量样品表观黏度,在室温25℃,在高剪切速率(2000s-1)时可以保证测量的高度准确性。

[0046]

(4)低聚物粒径的测定

[0047]

用去离子水将空白试验制取的聚(氨酯-丙烯酸酯)低聚物和部分实施例制取的偶氮染料-聚(氨酯-丙烯酸酯)低聚物分别稀释到相同的浓度待用,采用美国brookhaven仪器公司bic-9010型激光粒度分析仪测定样品粒径。

[0048]

(5)低聚物表面张力的测定

[0049]

采用德国dataphysics仪器公司dcat 11型表面/界面拉力试验机测量样品表面张力,在室温下,所有测量和数据收集都是由软件scat 31自动控制。

[0050]

(6)低聚物的透射电镜(tem)分析

[0051]

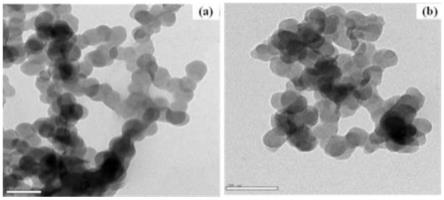

采用荷兰philips公司的tecnai-12型透射电子显微镜对空白试验制取的聚(氨酯-丙烯酸酯)低聚物和实施例1制取的偶氮染料-聚(氨酯-丙烯酸酯)低聚物进行tem测试。

[0052]

有益效果

[0053]

一般而言,在印刷前操作人员往往都需要将某一特定的染料与主体树脂、分散溶剂等进行复配,形成树脂包裹颜料的状态,为实现多种色彩的印刷效果则需要增设多道色序,不仅造成了前后色序套印的精准难度,同时选用的主体树脂本身的批次差异性也会对显色效果、上机黏度、染料包裹性能等造成不确定性干扰,这无疑给配制、印刷操控带来诸多不便,此外,由于传统操作中染料与主体树脂采用物理共混方式,印刷完成后的剩余涂料久置后易分层、变质等。为此,本发明创造性地将偶氮染料通过侧链接枝方式对聚(氨酯-丙烯酸酯)预聚体进行改性,得到了一种极性差异自幻彩树脂涂料,该类涂料解决了偶氮染料极性普遍较弱的缺陷,形成了一系列不同色相、具有极性差异的偶氮染料-聚(氨酯-丙烯酸酯)预聚体。由于偶氮染料的醇羟基、烷氧基或甲氨基与聚(氨酯-丙烯酸酯)链段加成时并不会显著改变染料分子本身的共轭结构,从而维持了染料分子内部的电子云稳定状态,因此偶氮染料的颜色变化可以忽略不计。

附图说明

[0054]

图1.空白试验制取的聚(氨酯-丙烯酸酯)低聚物与实施例1制取的偶氮染料-聚(氨酯-丙烯酸酯)低聚物的tem图。

具体实施方式

[0055]

下面结合具体实施例对本发明进行详细说明,以下实施例将有助于本领域的技术

人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范畴。

[0056]

空白试验

[0057]

向干燥的带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶中加入5.08g聚氧化丙烯二醇、10g二羟甲基丙酸,再加入8ml丙酮,搅拌速率控制在200r/min,调节体系温度至25℃;

[0058]

向体系中加入6.56g赖氨酸二异氰酸酯,并调节温度至40℃;

[0059]

加入3滴二月桂酸二异丁基锡,调节温度至50℃,在此温度下恒温搅拌,搅拌速率控制在500r/min、2h后再补加2滴二月桂酸二异丁基锡;

[0060]

调节体系恒温至65℃,搅拌速率控制在600r/min,1h后对体系进行温度调节至70℃;

[0061]

用恒压滴液漏斗在50min内逐滴加入8.42g丙烯酸三氟乙酯,体系继续反应2h后调节温度至50℃;

[0062]

调节搅拌速率控制在900r/min,加入180ml丙酮,维持4h,即得树脂低聚物。

[0063]

另取一只带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶,在10℃、150r/min搅拌速率条件下,依次加入100g树脂低聚物,以及12g丙烯酸正丁酯-三缩丙二醇双丙烯酸酯混合,分散45min后,调节搅拌速率控制在500r/min、温度维持在30℃;

[0064]

向体系中加入6g 1-羟基环己基苯基甲酮,并调节温度至2℃,450r/min搅拌速率下保温50min,即可得到未接枝染料的树脂涂料原液。

[0065]

实施例1

[0066]

向干燥的带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶中加入5.08g聚氧化丙烯二醇、10g二羟甲基丙酸,再加入8ml丙酮,搅拌速率控制在200r/min,调节体系温度至25℃;

[0067]

向体系中加入6.56g赖氨酸二异氰酸酯,并调节温度至40℃;

[0068]

加入3滴二月桂酸二异丁基锡,调节温度至50℃,在此温度下恒温搅拌,搅拌速率控制在500r/min、2h后再补加2滴二月桂酸二异丁基锡;

[0069]

调节体系恒温至65℃,搅拌速率控制在600r/min,1h后对体系进行温度调节至70℃;

[0070]

用恒压滴液漏斗在50min内逐滴加入8.42g丙烯酸三氟乙酯,体系继续反应2h后调节温度至50℃;

[0071]

调节搅拌速率控制在900r/min,加入180ml丙酮,并控制80min内逐滴加入0.037g1-(2-甲基-4-(2-甲基苯基偶氮)苯基偶氮)-2-萘酚、0.073g3-氨基-n,n-二乙基-4-甲氧基苯磺酰胺、0.011g3,3-二(对羟苯基)-3h-2,1-苯并氧硫杂环戊烷-1,1-二氧化物、0.015g2-[4-(二甲基氨基)苯乙烯]-1-乙基喹啉鎓碘化物、0.002gn,n-二甲基-4-(苯偶氮基)-苯胺、0.004g2,3',4,4',6-五羟基二苯甲酮、0.005g1-(苯基偶氮)-2-萘酚、0.007g1-(4-磺酸苯基)-4-(4-磺酸苯基偶氮)-5-吡唑啉酮-3-羧酸三钠盐、0.002g碱性湖蓝bb、0.005g3',3",5',5"-四溴间甲酚磺酸酚酞、0.009g1-羟基-4-(对甲苯胺基)-蒽醌、0.013gn-(4-氨基-2,5-二乙氧基苯基)苯甲酰胺,控制总量约为0.0842g,维持4h,即得染

料-树脂低聚物。

[0072]

另取一只带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶,在10℃、150r/min搅拌速率条件下,依次加入总质量约为100g,其具体组分为5.56g r-p-1、11.1g r-p-2、5.56g r-p-3、11.1g r-p-4、5.56g y-p-1、11.1g y-p-2、5.56g y-p-3、11.1g y-p-4、5.56g b-p-1、11.1g b-p-2、5.56g b-p-3、11.1g b-p-4,以及12g丙烯酸正丁酯-三缩丙二醇双丙烯酸酯混合,分散45min后,调节搅拌速率控制在500r/min、温度维持在30℃;

[0073]

向体系中加入6g 1-羟基环己基苯基甲酮,并调节温度至2℃,450r/min搅拌速率下保温50min,即可得到富含不同极性差异、颜色多样的自幻彩树脂涂料原液。

[0074]

实施例2

[0075]

向干燥的带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶中加入3.65g聚氧化丙烯二醇、10g二羟甲基丙酸,再加入2ml丙酮,搅拌速率控制在50r/min,调节体系温度至10℃;

[0076]

向体系中加入4.79g赖氨酸二异氰酸酯,并调节温度至30℃;

[0077]

加入1滴二月桂酸二异丁基锡,调节温度至40℃,在此温度下恒温搅拌,搅拌速率控制在100r/min、0.5h后再补加1滴二月桂酸二异丁基锡;

[0078]

调节体系恒温至60℃,搅拌速率控制在500r/min,0.5h后对体系进行温度调节至20℃;

[0079]

用恒压滴液漏斗在5min内逐滴加入5.71g丙烯酸三氟乙酯,体系继续反应1h后调节温度至30℃;

[0080]

调节搅拌速率控制在50r/min,加入50ml丙酮,并控制10min内逐滴加入0.0001g1-(2-甲基-4-(2-甲基苯基偶氮)苯基偶氮)-2-萘酚、0.0004g3-氨基-n,n-二乙基-4-甲氧基苯磺酰胺、0.0006g3,3-二(对羟苯基)-3h-2,1-苯并氧硫杂环戊烷-1,1-二氧化物、0.0009g2-[4-(二甲基氨基)苯乙烯]-1-乙基喹啉鎓碘化物、0.0002gn,n-二甲基-4-(苯偶氮基)-苯胺、0.0005g2,3',4,4',6-五羟基二苯甲酮、0.0007g1-(苯基偶氮)-2-萘酚、0.001g1-(4-磺酸苯基)-4-(4-磺酸苯基偶氮)-5-吡唑啉酮-3-羧酸三钠盐、0.0001g碱性湖蓝bb、0.0002g3',3",5',5"-四溴间甲酚磺酸酚酞、0.0004g1-羟基-4-(对甲苯胺基)-蒽醌、0.0005gn-(4-氨基-2,5-二乙氧基苯基)苯甲酰胺,控制总量约为0.0057g,维持2h,即得染料-树脂低聚物。

[0081]

另取一只带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶,在0℃、50r/min搅拌速率条件下,依次加入总质量约为100g,其具体组分为4.17g r-p-1、8.33g r-p-2、12.5g r-p-3、4.17r-p-4、8.33g y-p-1、12.5g y-p-2、4.17g y-p-3、8.33g y-p-4、12.5g b-p-1、4.17g b-p-2、8.33g b-p-3、12.5g b-p-4,以及5g丙烯酸正丁酯-三缩丙二醇双丙烯酸酯混合,分散5min后,调节搅拌速率控制在10r/min、温度维持在25℃;

[0082]

向体系中加入2g 1-羟基环己基苯基甲酮,并调节温度至-5℃,200r/min搅拌速率下保温10min,即可得到富含不同极性差异、颜色多样的自幻彩树脂涂料原液。

[0083]

实施例3

[0084]

向干燥的带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶中加入8.73g聚氧化丙烯二醇、10g二羟甲基丙酸,再加入15ml丙酮,搅拌速率控制在1000r/min,调节体系温度至40℃;

[0085]

向体系中加入9.22g赖氨酸二异氰酸酯,并调节温度至60℃;

[0086]

加入10滴二月桂酸二异丁基锡,调节温度至80℃,在此温度下恒温搅拌,搅拌速率控制在2000r/min、4h后再补加6滴二月桂酸二异丁基锡;

[0087]

调节体系恒温至105℃,搅拌速率控制在2500r/min,5h后对体系进行温度调节至80℃;

[0088]

用恒压滴液漏斗在120min内逐滴加入12.96g丙烯酸三氟乙酯,体系继续反应5h后调节温度至75℃;

[0089]

调节搅拌速率控制在1800r/min,加入250ml丙酮,并控制90min内逐滴加入0.028g1-(2-甲基-4-(2-甲基苯基偶氮)苯基偶氮)-2-萘酚、0.085g3-氨基-n,n-二乙基-4-甲氧基苯磺酰胺、0.141g3,3-二(对羟苯基)-3h-2,1-苯并氧硫杂环戊烷-1,1-二氧化物、0.197g2-[4-(二甲基氨基)苯乙烯]-1-乙基喹啉鎓碘化物、0.0282gn,n-二甲基-4-(苯偶氮基)-苯胺、0.056g2,3',4,4',6-五羟基二苯甲酮、0.085g1-(苯基偶氮)-2-萘酚、0.113g1-(4-磺酸苯基)-4-(4-磺酸苯基偶氮)-5-吡唑啉酮-3-羧酸三钠盐、0.056g碱性湖蓝bb、0.113g3',3",5',5"-四溴间甲酚磺酸酚酞、0.169g1-羟基-4-(对甲苯胺基)-蒽醌、0.225gn-(4-氨基-2,5-二乙氧基苯基)苯甲酰胺,控制总量约为1.296g,维持8h,即得染料-树脂低聚物。

[0090]

另取一只带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶,在40℃、200r/min搅拌速率条件下,依次加入总质量约为100g,其具体组分为3.33g r-p-1、6.67g r-p-2、10g r-p-3、13.3g r-p-4、3.33g y-p-1、6.67g y-p-2、10g y-p-3、13.3g y-p-4、3.33g b-p-1、6.67g b-p-2、10g b-p-3、13.3g b-p-4,以及76g丙烯酸正丁酯-三缩丙二醇双丙烯酸酯混合,分散90min后,调节搅拌速率控制在1000r/min、温度维持在60℃;

[0091]

向体系中加入8g 1-羟基环己基苯基甲酮,并调节温度至30℃,800r/min搅拌速率下保温60min,即可得到富含不同极性差异、颜色多样的自幻彩树脂涂料原液。

[0092]

实施例4

[0093]

向干燥的带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶中加入5.85g聚氧化丙烯二元醇nj-210、10g二羟甲基丙酸,再加入5mln,n-二甲基甲酰胺,搅拌速率控制在100r/min,调节体系温度至20℃;

[0094]

向体系中加入5.64g异佛尔酮二异氰酸酯,并调节温度至35℃;

[0095]

加入2滴辛酸亚锡,调节温度至60℃,在此温度下恒温搅拌,搅拌速率控制在200r/min、45min后再补加3滴辛酸亚锡;

[0096]

调节体系恒温至70℃,搅拌速率控制在700r/min,1.5h后对体系进行温度调节至40℃;

[0097]

用恒压滴液漏斗在10min内逐滴加入10.22g乙二醇二甲基丙烯酸酯,体系继续反应3h后调节温度至40℃;

[0098]

调节搅拌速率控制在100r/min,加入60mln,n-二甲基甲酰胺,并控制20min内逐滴加入0.001g1-(2-甲基-4-(2-甲基苯基偶氮)苯基偶氮)-2-萘酚、0.002g3-氨基-n,n-二乙基-4-甲氧基苯磺酰胺、0.003g3,3-二(对羟苯基)-3h-2,1-苯并氧硫杂环戊烷-1,1-二氧化物、0.004g2-[4-(二甲基氨基)苯乙烯]-1-乙基喹啉鎓碘化物、0.001gn,n-二甲基-4-(苯偶氮基)-苯胺、0.002g2,3',4,4',6-五羟基二苯甲酮、0.003g1-(苯基偶氮)-2-萘酚、

0.004g1-(4-磺酸苯基)-4-(4-磺酸苯基偶氮)-5-吡唑啉酮-3-羧酸三钠盐、0.001g碱性湖蓝bb、0.002g3',3",5',5"-四溴间甲酚磺酸酚酞、0.003g1-羟基-4-(对甲苯胺基)-蒽醌、0.004gn-(4-氨基-2,5-二乙氧基苯基)苯甲酰胺,染料任意比例,控制总量约为0.031g,维持3h,即得染料-树脂低聚物。

[0099]

另取一只带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶,在5℃、100r/min搅拌速率条件下,依次加入总质量约为100g,其具体组分为2.38g r-p-1、4.76g r-p-2、7.14g r-p-3、9.52g r-p-4、11.9g y-p-1、14.3g y-p-2、2.38g y-p-3、4.76g y-p-4、7.14g b-p-1、9.52g b-p-2、11.9g b-p-3、14.3g b-p-4,以及22g丙烯酸正丁酯-苯乙烯混合,分散10min后,调节搅拌速率控制在200r/min、温度维持在35℃;

[0100]

向体系中加入4g2-羟基-2-甲基-1-苯基-1-丙酮,并调节温度至0℃,300r/min搅拌速率下保温40min,即可得到富含不同极性差异、颜色多样的自幻彩树脂涂料原液。

[0101]

实施例5

[0102]

向干燥的带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶中加入7.19g聚四氢呋喃二醇、10g二羟甲基丁酸,再加入9ml甲基叔丁基醚,搅拌速率控制在400r/min,调节体系温度至30℃;

[0103]

向体系中加入5.01g三氯乙酰异氰酸酯,并调节温度至55℃;

[0104]

加入5滴二(十二烷基硫)二丁基锡,调节温度至70℃,在此温度下恒温搅拌,搅拌速率控制在700r/min、3h后再补加2滴二(十二烷基硫)二丁基锡;

[0105]

调节体系恒温至80℃,搅拌速率控制在2200r/min,2h后对体系进行温度调节至35℃;

[0106]

用恒压滴液漏斗在42min内逐滴加入9.44g 1,4-丁二醇二甲基丙烯酸酯,体系继续反应5h后调节温度至45℃;

[0107]

调节搅拌速率控制在100r/min,加入220ml甲基叔丁基醚,并控制30min内逐滴加入0.0025g1-(2-甲基-4-(2-甲基苯基偶氮)苯基偶氮)-2-萘酚、0.0051g3-氨基-n,n-二乙基-4-甲氧基苯磺酰胺、0.0076g3,3-二(对羟苯基)-3h-2,1-苯并氧硫杂环戊烷-1,1-二氧化物、0.0101g2-[4-(二甲基氨基)苯乙烯]-1-乙基喹啉鎓碘化物、0.0025gn,n-二甲基-4-(苯偶氮基)-苯胺、0.0051g2,3',4,4',6-五羟基二苯甲酮、0.0076g1-(苯基偶氮)-2-萘酚、0.0101g1-(4-磺酸苯基)-4-(4-磺酸苯基偶氮)-5-吡唑啉酮-3-羧酸三钠盐、0.0025g碱性湖蓝bb、0.0051g3',3",5',5"-四溴间甲酚磺酸酚酞、0.0076g1-羟基-4-(对甲苯胺基)-蒽醌、0.0101gn-(4-氨基-2,5-二乙氧基苯基)苯甲酰胺,控制总量约为0.076g,维持5h,即得染料-树脂低聚物。

[0108]

另取一只带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶,在22℃、170r/min搅拌速率条件下,依次加入总质量约为100g,其具体组分为4.76g r-p-1、9.52g r-p-2、4.76g r-p-3、9.52g r-p-4、4.76g y-p-1、9.52g y-p-2、4.76g y-p-3、9.52g y-p-4、14.3g b-p-1、4.76g b-p-2、9.52g b-p-3、14.3g b-p-4,以及50g丙烯酸正丁酯-三羟甲基丙烷三丙烯酸酯混合,分散65min后,调节搅拌速率控制在800r/min、温度维持在50℃;

[0109]

向体系中加入7g 2,2-二甲基-2-苯基苯乙酮,并调节温度至4℃,700r/min搅拌速率下保温55min,即可得到富含不同极性差异、颜色多样的自幻彩树脂涂料原液。

[0110]

实施例6

甲氧基苯磺酰胺、0.006g3,3-二(对羟苯基)-3h-2,1-苯并氧硫杂环戊烷-1,1-二氧化物、0.008g2-[4-(二甲基氨基)苯乙烯]-1-乙基喹啉鎓碘化物、0.002gn,n-二甲基-4-(苯偶氮基)-苯胺、0.004g2,3',4,4',6-五羟基二苯甲酮、0.006g1-(苯基偶氮)-2-萘酚、0.008g1-(4-磺酸苯基)-4-(4-磺酸苯基偶氮)-5-吡唑啉酮-3-羧酸三钠盐、0.001g碱性湖蓝bb、0.002g3',3",5',5"-四溴间甲酚磺酸酚酞、0.003g1-羟基-4-(对甲苯胺基)-蒽醌、0.004gn-(4-氨基-2,5-二乙氧基苯基)苯甲酰胺,控制总量约为0.051g,维持150min,即得染料-树脂低聚物。

[0126]

另取一只带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶,在15℃、70r/min搅拌速率条件下,依次加入总质量约为100g,其具体组分为3.85g r-p-1、7.69g r-p-2、3.85g r-p-3、7.69g r-p-4、3.85g y-p-1、7.69g y-p-2、11.5g y-p-3、15.4g y-p-4、3.85g b-p-1、7.69g b-p-2、11.5g b-p-3、15.4g b-p-4,以及10g丙烯酸正丁酯-三缩丙二醇双丙烯酸酯混合,分散80min后,调节搅拌速率控制在200r/min、温度维持在27℃;

[0127]

向体系中加入5.5g烷基硫鎓盐,并调节温度至22℃,750r/min搅拌速率下保温57min,即可得到富含不同极性差异、颜色多样的自幻彩树脂涂料原液。

[0128]

实施例8

[0129]

向干燥的带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶中加入4.34g四氢呋喃-氧化丙烯共聚二醇、10g二羟甲基丁酸,再加入12ml 1,4-二氧六环,搅拌速率控制在780r/min,调节体系温度至28℃;

[0130]

向体系中加入7.84g六亚甲基二异氰酸酯,并调节温度至52℃;

[0131]

加入7滴硝酸铋,调节温度至44℃,在此温度下恒温搅拌,搅拌速率控制在170r/min、2h后再补加6滴硝酸铋;

[0132]

调节体系恒温至95℃,搅拌速率控制在2100r/min,4h后对体系进行温度调节至75℃;

[0133]

用恒压滴液漏斗在80min内逐滴加入10.92g 1,4-丁二醇二甲基丙烯酸酯,体系继续反应1.5h后调节温度至44℃;

[0134]

调节搅拌速率控制在1050r/min,加入190ml 1,4-二氧六环,并控制74min内逐滴加入0.0018g1-(2-甲基-4-(2-甲基苯基偶氮)苯基偶氮)-2-萘酚、0.0055g3-氨基-n,n-二乙基-4-甲氧基苯磺酰胺、0.0092g3,3-二(对羟苯基)-3h-2,1-苯并氧硫杂环戊烷-1,1-二氧化物、0.0128g2-[4-(二甲基氨基)苯乙烯]-1-乙基喹啉鎓碘化物、0.0018gn,n-二甲基-4-(苯偶氮基)-苯胺、0.0055g2,3',4,4',6-五羟基二苯甲酮、0.0092g1-(苯基偶氮)-2-萘酚、0.0128g1-(4-磺酸苯基)-4-(4-磺酸苯基偶氮)-5-吡唑啉酮-3-羧酸三钠盐、0.0018g碱性湖蓝bb、0.0037g3',3",5',5"-四溴间甲酚磺酸酚酞、0.0055g1-羟基-4-(对甲苯胺基)-蒽醌、0.0073gn-(4-氨基-2,5-二乙氧基苯基)苯甲酰胺,控制总量约为0.077g,维持6h,即得染料-树脂低聚物。

[0135]

另取一只带有搅拌装置、球形回流冷凝管和温度计的500ml四口烧瓶,在34℃、200r/min搅拌速率条件下,依次加入总质量约为100g,其具体组分为8.82g r-p-1、11.8g r-p-2、8.82g r-p-3、11.8g r-p-4、2.94g y-p-1、5.88g y-p-2、8.82g y-p-3、11.8g y-p-4、2.94g b-p-1、5.88g b-p-2、8.82g b-p-3、11.8g b-p-4,以及74g丙烯酸正丁酯-三羟甲基丙烷三丙烯酸酯混合,分散77min后,调节搅拌速率控制在850r/min、温度维持在30℃;

[0136]

向体系中加入5g三芳基硫鎓盐,并调节温度至4℃,600r/min搅拌速率下保温52min,即可得到富含不同极性差异、颜色多样的自幻彩树脂涂料原液。

[0137]

选取空白试验制取的聚(氨酯-丙烯酸酯)低聚物和部分实施例制取的偶氮染料-聚(氨酯-丙烯酸酯)低聚物,分别测量低聚物的固含量、表观形态、贮存稳定性、热稳定性、冻融稳定性、表观黏度、粒径和表面张力等测试结果,见表1。

[0138]

表1空白试验制取的聚(氨酯-丙烯酸酯)低聚物和部分实施例制取的偶氮染料-聚(氨酯-丙烯酸酯)低聚物的物理性能对比

[0139][0140][0141]

(注:—表示无变化)

[0142]

从表1中分析并可以得出:

[0143]

首先,从表观上来看,空白试验制取的聚(氨酯-丙烯酸酯)低聚物表现出泛蓝光的半透明形态,与常规的树脂低聚物情况类似,部分实施例制取的偶氮染料-聚(氨酯-丙烯酸酯)低聚物因为体系中不同程度的引入了偶氮染料而表现出半透明深黑色形态,与预期结果吻合。分别对聚(氨酯-丙烯酸酯)低聚物与偶氮染料-聚(氨酯-丙烯酸酯)低聚物开展贮存稳定性、热稳定性、冻融稳定性试验,结果都表现出良好的稳定性,由此可以得出偶氮染料通过侧链接枝方式引入到聚(氨酯-丙烯酸酯)链段中不会对体系的贮存稳定性、热稳定性和冻融稳定性造成影响,这是本发明的一大优势。

[0144]

其次,所选的全部分析样的实际固含量都接近理论值35%,并在34.60%~36.78%范围内。具体来看,其中空白试验制取的聚(氨酯-丙烯酸酯)低聚物固含量为35.32%,部分实施例制取的偶氮染料-聚(氨酯-丙烯酸酯)低聚物固含量介于34.60%~36.78%之间,虽然加入的偶氮染料种类、含量不同,但相应的偶氮染料-聚(氨酯-丙烯酸酯)低聚物固含量变化不明显,表明本发明提供的通过侧链接枝方式将偶氮染料与聚(氨酯-丙烯酸酯)链段结合对其低聚物固含量影响很小,可近似认为忽略不计,这一优势可易于设计并调控体系固含量,并为低聚物的其他性能表征提供参考基数。

[0145]

再者,由于低聚物的固含量彼此相差很小,所以可忽略其对体系表观黏度和粒径的影响。从表1中可以看出聚(氨酯-丙烯酸酯)的表观黏度为0.031pa

·

s,明显高于偶氮染料-聚(氨酯-丙烯酸酯)低聚物的表观黏度(0.018pa

·

s~0.021pa

·

s之间),同时偶氮染料-聚(氨酯-丙烯酸酯)低聚物的平均粒径在33.5nm~34.7nm之间,也明显低于聚(氨酯-丙烯酸酯)低聚物的平均粒径36.2nm。这主要是由于偶氮染料分子中含有较多的醇羟基、烷氧基或甲氨基等给电子基团,引入偶氮染料后聚(氨酯-丙烯酸酯)链段整体带电系数提高,极性增大,链与链间排斥力增强,更有利于低聚物在溶剂中的稳定分散,在固含量一定的情况下低聚物粒数增多,偶氮染料-聚(氨酯-丙烯酸酯)内部也将呈较为松散的结构,平均粒径变小,黏度降低。

[0146]

最后,空白试验制取的聚(氨酯-丙烯酸酯)低聚物表面张力为40.29mn/m,部分实施例制取的偶氮染料-聚(氨酯-丙烯酸酯)低聚物表面张力在30.45mn/m~32.87mn/m之间,在引入偶氮染料后体系的表面张力呈现不同程度的降低。一方面,由于偶氮染料本身富含电子云且极性较大,接枝到聚(氨酯-丙烯酸酯)链段后其体系中电荷数提高,并且偶氮染料分子接枝后侧链与与主链间的氢键作用增强,导致主链链段间缠绕减少,从而降低了低聚物体系的表面张力,较低的表面张力更利于印刷时涂料的铺展与流平,这也是本技术方案的一大优势;另一方面,由于选用的偶氮染料分子、含量不同,其改变聚(氨酯-丙烯酸酯)低聚物体系极性的能力也存在差异,导致了偶氮染料-聚(氨酯-丙烯酸酯)低聚物表面张力在介于一定范围之内,这是形成低聚物极性差异的关键。

[0147]

附图1为透射电镜图,其中左图(a)为空白试验制取的聚(氨酯-丙烯酸酯)低聚物、右图(b)为实施例1制取的偶氮染料-聚(氨酯-丙烯酸酯)低聚物。

[0148]

从透射电镜图分析并可以得出:

[0149]

首先,偶氮染料改性聚(氨酯-丙烯酸酯)前后的低聚物颗粒都表现出相对球形结构。左图(a)中聚(氨酯-丙烯酸酯)低聚物呈现类似于线性结构,且颗粒大小均匀;右图(b)中偶氮染料-聚(氨酯-丙烯酸酯)低聚物同样呈现出类似于线性结构与优良的颗粒大小分布,表面偶氮染料改性后的体系线性结构并未发生实质性变化。

[0150]

其次,右图(b)灰色代表聚(氨酯-丙烯酸酯)低聚物主链段、黑色点状物表示偶氮染料侧链,表明接枝完成后偶氮染料未完全丧失原有的电子云密度,因此体系可以表现出相应的偶氮染料原本色相;并且右图(b)表现出更加高效的松散的结构,这主要是因为偶氮染料分子接枝后侧链与与主链间的氢键作用增强,导致主链链段间缠绕减少。

[0151]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1