一种速固型防腐耐磨粉末涂料及其制备方法和应用与流程

1.本发明属于涂料技术领域,尤其涉及一种速固型防腐耐磨粉末涂料及其制备方法和应用。

背景技术:

2.油田开采过程中,含水量日益增加,水质矿化度增高,油管内壁的腐蚀磨损日益严重。为应对抽油管内壁腐蚀磨损的危害,国内一些油田采用防腐耐磨粉末涂料,如国家发明专利涂料zl00126503.2(高强防腐耐磨粉末涂料及其涂敷方法),采用热喷涂方法将粉末涂料喷涂在抽油管内壁,经保温固化后形成防腐耐磨保护层,其在油田实际应用中,取得了良好的应用效益。

3.但传统的防腐耐磨粉末涂料,在温度220~240℃的高温涂敷后,需要在180~200℃的温度下保温固化一小时后,涂层才能达到预期强度和防腐耐磨性能,操作复杂且能耗较高,涂层在固化过程中消耗的能量占整个涂敷过程中总能耗的40%左右。

技术实现要素:

4.本发明提出一种速固型防腐耐磨粉末涂料及其制备方法和应用,可使粉末涂料实现超快速固化。

5.本发明提出一种速固型防腐耐磨粉末涂料,由包括如下重量份数的原料制备而成:环氧树脂e12粉末1000份、高密度聚乙烯粉200~220份、铸石粉800~1100份、润滑粉30~50份、双氰胺粉30份、2.4.6-三(二甲氨基甲基)苯酚5~10份。

6.进一步地,所述润滑粉包括mos2或石墨粉中至少一种。

7.本发明还提出上述速固型防腐耐磨粉末涂料的制备方法,包括如下步骤:

8.将2.4.6-三(二甲氨基甲基)苯酚加入铸石粉中,第一研磨后,加入环氧树脂e12粉末、高密度聚乙烯粉、润滑粉、双氰胺粉,第二研磨后,得产品。

9.进一步地,所述第一研磨、第二研磨在搅拌机中进行。

10.进一步地,所述搅拌机的转速为50~60转/分。

11.进一步地,所述第一研磨具体为:向搅拌机中加入研磨瓷球搅拌研磨。

12.进一步地,所述第一研磨的时间为10~30分钟;

13.优选的,所述第一研磨的时间为20分钟。

14.进一步地,所述研磨瓷球的直径为15mm~25mm。

15.进一步地,所述第二研磨的时间为1~3小时;

16.优选的,所述第二研磨的时间为2小时。

17.本发明还提出上述速固型防腐耐磨粉末涂料或上述任一所述的制备方法制备得到的速固型防腐耐磨粉末涂料在抽油管内壁防腐耐磨涂层中的应用。

18.本发明具有以下优势:

19.本发明所提出的抽油管内壁防腐耐磨涂层用的速固型防腐耐磨粉末涂料包括环

氧树脂e12粉末、高密度聚乙烯粉、铸石粉、润滑粉、双氰胺粉和液体状2.4.6-三(二甲氨基甲基)苯酚。将液体状2.4.6-三(二甲氨基甲基)苯酚按照特定比例添加到其他粉末组分中,经过研磨后,最终仍可得到均匀的粉末涂料。

20.将本发明所得粉末涂料喷涂到加热220~240℃的抽油管内壁,该粉末涂料能在涂敷完成后3分钟内利用油管的余热实现涂层的完全固化,而不需要180~200℃保温固化,既提高了喷涂效率,又有效节省了能源。

具体实施方式

21.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

22.本发明一实施例提出一种速固型防腐耐磨粉末,由包括如下重量份数的原料制备而成:环氧树脂e12粉末1000份、高密度聚乙烯粉200~220份、铸石粉800~1100份、润滑粉30~50份、双氰胺粉30份、2.4.6-三(二甲氨基甲基)苯酚5~10份。

23.本发明实施例提出的抽油管内壁防腐耐磨涂层用速固型防腐耐磨粉末主要包括环氧树脂e12粉末、高密度聚乙烯粉、铸石粉、润滑粉、双氰胺粉和液体状2.4.6-三(二甲氨基甲基)苯酚。其中,环氧树脂e12粉末和双氰胺在体系中主要起到固化作用,而2.4.6-三(二甲氨基甲基)苯酚在体系中作为助促进剂,促进环氧树脂e12粉末和双氰胺的固化作用;铸石粉主要增加涂层耐磨性能;高密度聚乙烯增加涂层的耐磨性和韧性,但过量使用会使涂层流平性变差;润滑粉使涂层对钢材摩擦系数大大降低。

24.本发明实施例首次将液态新型固化剂2.4.6-三(二甲氨基甲基)苯酚添加到生产油田抽油管内壁防腐耐磨的粉末涂料中,通过控制液态组分的添加量及具体的制备方法,最终依然可制备得到均匀的粉末涂料,有效避免液体加入引起的团聚等。2.4.6-三(二甲氨基甲基)苯酚需控制适宜的用量,过量易造成涂层发脆开裂,用量不足也会影响固化速度及涂层质量,都不利于最终均匀粉末涂料的形成。

25.本发明一实施例中,所述润滑粉包括mos2或石墨粉中至少一种。

26.本发明一实施例还提出一种速固型防腐耐磨粉末涂料的制备方法,包括如下步骤:

27.将2.4.6-三(二甲氨基甲基)苯酚加入铸石粉中,第一研磨后,加入环氧树脂e12粉末、高密度聚乙烯粉、润滑粉、双氰胺粉,第二研磨后,得产品。

28.本发明提出的粉末涂料的制备方法,先在铸石粉中加入2.4.6-三(二甲氨基甲基)苯酚,控制铸石粉和2.4.6-三(二甲氨基甲基)苯酚的用量,使得2.4.6-三(二甲氨基甲基)苯酚均匀分散在铸石粉中,然后再加入其他粉末组分,如此,可有效避免液体状2.4.6-三(二甲氨基甲基)苯酚在其他粉末状组分中团聚,从而保证最终制备得到均匀的粉末涂料。

29.进一步地,所述第一研磨、第二研磨在搅拌机中进行。具体地,搅拌机的转速为50~60转/分。

30.进一步地,所述第一研磨具体为:向搅拌机中加入研磨瓷球搅拌研磨。具体而言,所述研磨瓷球的直径为15mm~25mm。

31.所述第一研磨的时间为10~30分钟;优选的,所述第一研磨的时间为20分钟。

32.所述第二研磨的时间为1~3小时;优选的,所述第二研磨的时间为2小时。

33.本发明实施例中,第一研磨主要为了使得液体状2.4.6-三(二甲氨基甲基)苯酚均匀分散在其他组分中,故设置研磨时间为10~30分钟左右。第二研磨为了使得所有组分均充分混合,得最终的均匀粉末涂料,故第二研磨的时间为1~3小时。

34.本发明一实施例还提出上述速固型防腐耐磨粉末在抽油管内壁防腐耐磨涂层中的应用。在油田实际应用时,抽油管内壁需加温到220~240℃后再进行喷涂粉末涂料。加热至220~240℃的抽油管内壁所用粉末涂料,通常需要经180~200℃保温固化后才能形成防腐耐磨的保护层。而本发明所得粉末涂料,涂敷完成后3分钟内利用油管的余热实现涂层的完全固化,而不需要180~200℃保温固化,即提高了喷涂效率,又有效节省了能源。

35.下面将结合实施例详细阐述本发明。

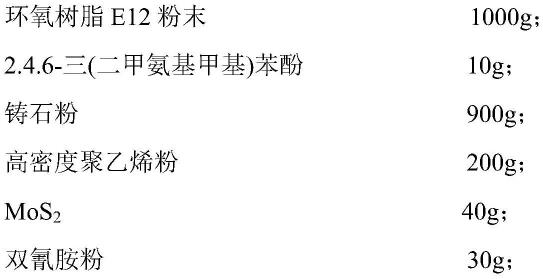

36.实施例1一种速固型防腐耐磨粉末涂料的制备方法

37.其组成为:

[0038][0039]

其制备方法包括如下步骤:

[0040]

将2.4.6-三(二甲氨基甲基)苯酚加入铸石粉中,向搅拌机中加入研磨瓷球(研磨瓷球的直径为15mm~25mm)搅拌第一研磨20分钟后,加入环氧树脂e12粉末、高密度聚乙烯粉、润滑粉、双氰胺粉,第二研磨2小时后,得产品。所述第一研磨、第二研磨均在搅拌机中进行,搅拌机的转速以50~60转/分。

[0041]

试验例1对本发明实施例1所得涂料性能进行测试

[0042]

将实施例1所得涂料用风送粉末喷涂机将粉末喷涂到加热220~240℃的抽油管内壁,该粉末涂料能在涂敷完成后3min内利用油管的余热实现涂层的完全固化。而不需要保温180~200℃进行涂层固化,达到节约40%左右保温固化电能。

[0043]

下面对所得涂层进行测试。

[0044]

(1)涂层耐化学介质腐蚀试验,将涂层试件按照国标gb1763-79要求在恒温恒湿条件下,耐腐蚀试验90天后,10%hcl;10%h2so4;3.5%nacl;10%naoh,全部合格;

[0045]

(2)涂层附着力试验,按照部标sy/t0442-97要求制作涂层试件,进行附着力测试,将其放入充水的高压釜中,加热到180℃和1mpa的压力下,恒温(180℃)恒压(1mpa)72小时,取出试件按照sy/t0442-97标准,使用撬拨法进行涂层附着力测试,其防腐耐磨涂层的附着力为一级;

[0046]

(3)涂层耐磨性试验,将涂层试件按照国标gb1768-79要求在摩擦磨损试验机上以1000g/1000转的速度进行磨耗试验,其磨损量为0.5mg,是国标的五十分之一;

[0047]

(4)涂层抗冲击试验,按照部标sy/t0442-97要求制作涂层试件,进行抗冲击力测

试,将其放入冲击试验器上测定最大冲击值,测试结果为抗冲击强度23.4j(焦耳)。

[0048]

实施例2一种速固型防腐耐磨粉末涂料的制备方法

[0049]

其组成为:

[0050][0051]

制备方法同实施例1;

[0052]

该粉末涂料喷涂于某油田抽油管内壁后,3min涂层完全固化,达到预期的涂层结合强度和防腐耐磨性能,提高抽油管及附件使用寿命三倍左右。

[0053]

实施例3一种速固型防腐耐磨粉末涂料的制备方法

[0054]

其组成为:

[0055][0056]

制备方法同实施例1;

[0057]

该粉末涂料喷涂于抽油管内壁,即形成防腐耐磨涂层,使用效果提高油管防腐耐磨寿命三倍左右。

[0058]

对比例1一种速防腐耐磨粉末涂料的制备方法

[0059]

同实施例1,不同之处在于,不添加固化促进剂(2.4.6-三(二甲氨基甲基)苯酚。

[0060]

将对比例1所得涂料用风送粉末喷涂机将粉末喷涂到加热220~240℃的抽油管内壁,所得涂层无法固化,无任何强度,易脱落。

[0061]

对比例2一种防腐耐磨粉末涂料的制备方法

[0062]

同实施例1,不同之处在于,少量添加固化促进剂(2.4.6-三(二甲氨基甲基)苯酚1g。

[0063]

将对比例2所得涂料用风送粉末喷涂机将粉末喷涂到加热220~240℃的抽油管内壁,所得涂层无法完全固化,经检测均达不到要求的技术指标,涂层无强度,易脱落。

[0064]

对比例3一种防腐耐磨粉末涂料的制备方法

[0065]

同实施例1,不同之处在于,过量添加固化促进剂(2.4.6-三(二甲氨基甲基)苯酚至20g。

[0066]

将对比例3所得涂料用风送粉末喷涂机将粉末喷涂到加热220~240℃的抽油管内壁,所得涂层硬度下降,附着力不够,柔韧性变差,发脆容易开裂。涂层的附着力降到三级,涂层与钢材对接强度为23mpa;涂层的抗冲击强度为11.9j(焦耳),降低了一半;涂层耐磨性试验,在1000g/1000转磨耗试验上的磨损量为2mg,耐磨性变差。

[0067]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1