一种红外低发射率碳基复合薄膜及其制备方法

1.本发明涉及一种红外低发射率碳基复合薄膜,还涉及上述碳基复合薄膜的制备方法。

背景技术:

2.近年来,红外探测技术迅速发展,具有高探测精度、高分辨率的红外探测和遥感设备也不断的问世,因此更有效的红外隐身技术亟待研发。

3.当前的红外低发射率材料主要为金属材料(如铜、银、铝等)以及半导体材料(如氧化锌、氧化铈等),其中金属低发射率材料虽然具有很低的发射率,但存在光泽度高、着色难的缺点;而半导体低发射率材料虽然能从光泽度和着色上弥补金属材料的不足,但其发射率却远高于金属材料。

技术实现要素:

4.发明目的:本发明目的旨在提供一种低光泽度呈黑色且红外低发射率的碳基复合薄膜;本发明另一目的旨在提供上述碳基复合薄膜的制备方法。

5.技术方案:本发明所述的红外低发射率碳基复合薄膜,所述复合薄膜由氧化石墨烯-银纳米粒子复合材料通过抽滤得到;所述氧化石墨烯-银纳米粒子复合材料由氧化石墨烯碳基骨架以及生长在碳基骨架上的银纳米粒子组成。

6.其中,所述氧化石墨烯-银纳米粒子复合材料中,所述氧化石墨烯碳基骨架和银纳米粒子的质量比为1:0.34~1.4。

7.其中,所述银纳米粒子的粒径为150nm~350nm,若银纳米粒子的粒径过小,则银纳米粒子之间无法相互作用形成导电网络,若银纳米粒子的粒径过大,一方面分布不均匀影响反射率,另一方面会导致薄膜发脆;银纳米粒子均匀生长在氧化石墨烯碳基骨架上,银纳米粒子密集排布,形成导电网络,能够有效增强薄膜的导电性,从而降低薄膜的红外发射率;宏观上复合薄膜仍呈黑色。

8.其中,所述根据抽滤的分散液量的不同,所得复合薄膜的厚度为10~40μm。

9.上述红外低发射率碳基复合薄膜的制备方法,包括如下步骤:

10.(1)将氧化石墨烯分散液与银氨溶液、甲醛溶液混合,在液相中经加热反应后得到在氧化石墨烯碳基骨架表面原位生长银纳米粒子的氧化石墨烯-银纳米粒子复合材料;

11.(2)将得到的氧化石墨烯-银纳米粒子复合材料经清洗、抽滤、干燥后得到氧化石墨烯复合薄膜。

12.其中,步骤(1)中,所述氧化石墨烯分散液采用如下方法制备而成:取氧化石墨烯粉末加入去离子水中超声分散1.5~2.5h,再加热沸腾0.5~1h,冷却至室温后继续超声分散0.5~1h,得到氧化石墨烯分散液,氧化石墨烯分散液中氧化石墨烯浓度为1~1.5mg/ml。采用该方式能够对氧化石墨烯进行初步还原,去除氧化石墨烯表面的一些含氧官能团,从而降低氧化石墨烯的红外反射率,同时也能够避免氧化石墨烯表面的含氧官能团太多导致

接枝的银纳米粒子太密集,形成银壳影响材料的柔性和碳基材料本身轻质的特性。

13.其中,步骤(1)中,所述银氨溶液采用如下方法制备而成:取硝酸银和氨水分别溶于去离子水中,得到硝酸银溶液和稀释的氨水溶液,其中稀释的氨水浓度与硝酸银溶液浓度一致,硝酸银溶液中硝酸银浓度为0.05~0.2mol/l,稀释的氨水溶液中氨水浓度为0.05~0.2mol/l;将稀释的氨水溶液加入到硝酸银溶液中,得到银氨溶液。银氨溶液能够提高ag

+

的反应活性,使其更容易被还原。

14.其中,步骤(1)中,加热时间为1~2h,加热温度为70~95℃,优选为80℃;反应温度过高时银粒子粒径过大导致粒子层不够致密影响电导率,最终红外发射率会升高;温度过低会导致反应速率很慢,形成的银纳米粒子小,不易形成导电网络,同时还会使银纳米粒子只在几个活性位点上接枝生长,无法在氧化石墨烯碳基骨架表面均匀生长。在氧化石墨烯碳基骨架表面生长银纳米粒子,由于氧化石墨烯表面存在大量的官能团,因此银纳米粒子能够稳定存在于氧化石墨烯骨架上;骨架表面致密的银纳米粒子层有利于降低材料整体的红外发射率。

15.其中,步骤(2)中,抽滤时的工作压力不低于1.25mpa,当压力为1.25mpa时抽滤形成的薄膜能够满足致密性减少材料的中空结构,红外发射率更低。

16.其中,步骤(2)中,空气干燥时间为5.5~8h,空气干燥温度为20~30℃,室温空气干燥可以避免薄膜干燥时收缩过快而导致的形状变形,影响其表面形貌,进而影响其红外发射率。

17.有益效果:本发明与现有技术相比,其显著优点是:(1)薄膜的厚度可达到10μm,红外发射率可低至0.2,从而能够满足在覆盖基底的同时满足其在应用过程中的轻质性要求;(2)薄膜采用氧化石墨烯作为碳基骨架,在碳基骨架上原位生长银纳米粒子,最后以抽滤的方式得到薄膜,采用该方法得到的薄膜中银纳米粒子均匀生长在氧化石墨烯碳基骨架上,在氧化石墨烯碳基骨架上形成致密的银纳米粒子层,因此降低复合材料的红外发射率,从而得到低厚度的黑色低红外发射率薄膜,低厚度的黑色低红外发射率薄膜同时具有良好的柔性和红外隐身效果。

附图说明

18.图1为实施例1制得的复合薄膜的sem图;

19.图2为实施例2制得的复合薄膜的sem图;

20.图3为实施例3制得的复合薄膜的sem图;

21.图4为实施例1~3制得的复合薄膜的xrd图;

22.图5为实施例1~3制得的复合薄膜的紫外-可见-近红外吸收率图谱。

具体实施方式

23.实施例1

24.本发明红外低发射率碳基复合薄膜的制备方法,包括如下步骤:

25.(1)制备氧化石墨烯分散液:将0.2g氧化石墨烯粉末加入到100ml去离子水中室温下超声分散1.5~2.5h,再加热沸腾0.5~1h,冷却至室温后继续超声分散0.5~1h,得到浓度为2mg/ml的氧化石墨烯分散液;

26.(2)制备复合材料:取0.22g硝酸银溶于10ml去离子水中得到硝酸银浓度为0.125mol/l的硝酸银溶液,搅拌下向其中加入氨水浓度为0.125mol/l的稀释的氨水溶液,得到银氨溶液,待用;将100ml氧化石墨烯分散液缓慢加入银氨溶液中,搅拌1h,80℃水浴条件下向混合液中加入5ml甲醛浓度为2mol/l的甲醛溶液,继续搅拌反应1h得到氧化石墨烯-银纳米粒子复合材料;

27.(3)制备薄膜:取步骤(2)的氧化石墨烯-银纳米粒子复合材料置于有机滤膜上抽滤,抽滤压力为1.25mpa,抽滤结束后取出置于25℃空气中干燥,得到厚度为20μm的红外低发射率氧化石墨烯复合薄膜,采用ir-2双波段发射率测量仪测量复合薄膜8-14μm波段平均发射率为0.23。

28.实施例2

29.实施例2与实施例1的制备方法完全相同,唯一不同之处为实施例2步骤(2)中硝酸银的加入量为0.44g,最终得到厚度为25μm的红外低发射率氧化石墨烯复合薄膜,采用ir-2双波段发射率测量仪测量其8-14μm波段平均发射率为0.33。银纳米粒子含量过高导致材料的微观形貌变差,最终红外发射率会升高。

30.实施例3

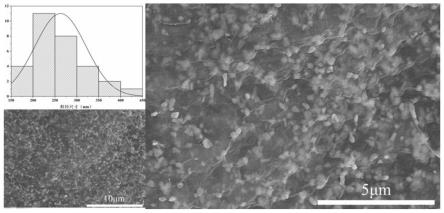

31.实施例3与实施例1的制备方法完全相同,唯一不同之处为实施例3步骤(2)中硝酸银的加入量为0.11g,最终得到厚度为15μm的红外低发射率氧化石墨烯复合薄膜,采用ir-2双波段发射率测量仪测量其8-14μm波段平均发射率为0.42。银纳米粒子含量过低影响电导率,最终红外发射率会升高。

32.实施例4

33.实施例4与实施例1的制备方法完全相同,唯一不同之处为实施例4步骤(2)中反应条件为95℃水浴加热,最终得到厚度为16μm的红外低发射率氧化石墨烯复合薄膜,采用ir-2双波段发射率测量仪测量其8-14μm波段平均发射率为0.29。反应温度过高时银粒子粒径过大导致粒子层不够均匀致密影响电导率,最终红外发射率会升高,即银纳米粒子粒径增大导致排布不均匀,所以导致红外发射率升高。

34.实施例5

35.实施例5与实施例1的制备方法完全相同,唯一不同之处为实施例5步骤(2)中反应条件为70℃水浴加热,最终得到厚度为15μm的红外低发射率氧化石墨烯复合薄膜,采用ir-2双波段发射率测量仪测量其8-14μm波段平均发射率为0.27。

36.实施例5中所得材料由于银纳米粒子粒径小分布稀疏导致其红外发射率不够低。

37.对实施例1~3制得的复合薄膜进行微观形貌和性能表征:

38.图1为实施例1制得的薄膜在10μm量级和5μm量级下的sem图片以及银纳米粒子的粒径分布图,从图1可以看出,在氧化石墨烯碳基骨架表面生长一层银纳米粒子层。

39.图2为实施例2制得的薄膜在10μm量级和5μm量级下的sem图片以及银纳米粒子的粒径分布图,从图2可以看到,相比于实施例1,实施例2所得薄膜中银纳米粒子数量过多,导致堆积从而分布不均匀,其微观形貌不如实施例1。

40.图3为实施例3制得的薄膜在5μm量级和1μm量级下的sem图片以及银纳米粒子的粒径分布图,从图3可以看到,相比于实施例1和实施例2,实施例3所得薄膜中银纳米粒子粒径更小且分布较为稀疏。

41.图4为实施例1、2、3制得的薄膜的xrd图谱,图4中的几个峰分别对应了银元素的几个晶面。比较其峰宽可知,实施例3所得薄膜中银纳米粒子粒径比实施例1和实施例2中的银纳米粒子粒径更小,而实施例1和实施例2所得薄膜中银纳米粒子粒径基本相近,该结论与sem所得结论相同。

42.图5为实施例1、2、3制得的薄膜的紫外-可见-近红外吸收率图谱,从图5可知,实施例2所得薄膜在800-2500nm波段的吸收率略低于实施例1,原因在于实施例2中银纳米粒子数量更多,分布更密集。而实施例3所得薄膜在测量波段吸收率大于实施例1和2所得薄膜,原因在于实施例3中银纳米粒子粒径最小,银纳米粒子在复合材料中的作用也最小。

43.上述实施例中,银的加入量不同而影响了材料中银纳米粒子的粒径和分布情况。实施例3中所得材料由于银纳米粒子粒径小分布稀疏导致其发射率不够低;实施例2中所得材料虽然银的含量更高,但是由于银纳米粒子分布的过于致密会影响材料的微观形貌以及薄膜的柔性和碳基材料本身轻质的特性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1