一种涂料组合物及其制备方法和应用与流程

1.本发明属于涂料技术领域,具体涉及一种涂料组合物及其制备方法和应用。

背景技术:

2.不粘涂层常被用于炒锅、电饭锅、空气炸锅等厨具,因其用油少,烹饪起来更加健康而广受欢迎。相关技术中,不粘涂层主要是以氟树脂和陶瓷为主要成分。其中,氟树脂涂层作为一种有机物涂层,由于其低表面能的特点,不粘性优异,但其缺点是硬度低,耐磨性较差,存在被人误食的健康隐患。常见的氟树脂涂层为特氟龙涂层,即聚四氟乙烯涂层,是一种惰性材料,润滑性好,摩擦系数低,特氟龙熔点为327℃,短时间内可以耐受300℃的高温,分解温度在350℃,当温度大于350℃时,会分解产生氟光气,为有毒物质,会强烈刺激肺部,因此使用温度需控制在260℃以内。此外,氟涂层与基材附着力较低,存在脱落风险。陶瓷涂层极大地弥补了氟涂层的缺点,其硬度高,附着性佳,不易剥落,但其不粘性较氟树脂差,短期内不粘性会明显下降。

3.综上,仍需开发一种涂料,该涂料固化后可以形成耐高温的不粘涂层,弥补特氟龙涂层的缺陷,突破市售特氟龙涂层260℃的使用限制,以满足消费者对健康涂层的需求。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明提供了一种涂料组合物,该涂料固化后可以弥补特氟龙涂层的缺陷,突破市售特氟龙涂层260℃的使用限制,满足消费者对健康涂层的需求。

5.本发明还提供了一种制备涂料组合物的方法。

6.本发明还提供了一种不粘涂层。

7.本发明还提供了一种烹饪设备。

8.本发明的第一方面提供了一种涂料组合物,包括底涂涂料、面涂涂料a和面涂涂料b,所述底涂涂料包括无机酸酯、有机硅树脂和底涂催化剂,所述面涂涂料a包括无机纳米颗粒、有机硅前驱体a和催化剂a,所述面涂涂料b包括有机硅前驱体b、硅烷偶联剂和催化剂b。

9.本发明关于涂料组合物的技术方案中的一个技术方案,至少具有以下有益效果:

10.本发明的涂料组合物,底涂涂料中,无机酸酯的作用是在催化剂的作用下水解缩合形成粘结剂,产生的羟基又可以和面涂涂料中的羟基形成氢键,增加底涂和面涂的结合力。有机硅树脂的作用是增加底涂涂料与基材的附着力。底涂催化剂的作用是催化无机酸酯的水解。

11.面涂涂料a中,无机纳米颗粒的作用是增加表面粗糙度,使涂层接触角增加,增加涂层的疏水性。有机硅前驱体a的作用是发生水解缩合,对无机纳米粒子进行低表面能改性,促使体系超疏水。催化剂a的作用是催化有机硅前驱体a的水解缩合反应。

12.面涂涂料b中,有机硅前驱体b一方面在催化剂b的作用下发生自身的水解缩合反应,另一方面有机硅前驱体b同时与水解后的硅烷偶联剂发生缩合反应,由此,水解缩合后

既能保证体系疏水,又能对面涂涂料a中的无机纳米颗粒产生粘结作用,增加涂层致密度。硅烷偶联剂的作用是与水解后的有机硅前驱体b进一步交联,两者协同作用提高面涂涂料b的粘结性。催化剂b的作用是催化有机硅前驱体b与硅烷偶联剂的脱水缩合反应。

13.为提高不粘涂层的耐高温性能,大部分厂商在氟涂料中添加无机化合物,然而无机化合物与氟涂料的混溶问题一直难以解决。有厂商开发了新的底涂涂料,或者在氟涂层表面再添加一层金属网状结构层,但是多次受热后,涂层与底涂或金属网之间会出现剥离现象,金属网缺乏不粘性,同样会影响产品质量。由此,现有技术难以突破不粘涂层的温度使用上限。本发明通过有机无机杂化技术,采用底涂和面涂的双层结构,在保证附着力的同时,提升了涂层的耐温性和不粘性,最终,由本发明的涂料组合物制备的涂层具有超疏水性,且耐高温性能、附着力、耐磨性、不粘性更加突出。其中,有机无机杂化技术,指无机纳米颗粒与其余反应完后的组分的杂化,其余组分中既包含了无机元素si和o,又包含了有机元素c。

14.根据本发明的一些实施方式,所述面涂涂料a和面涂涂料b的质量比为1~3:1。

15.根据本发明的一些实施方式,所述面涂涂料a和面涂涂料b的质量比为2~3:1。

16.根据本发明的一些实施方式,所述面涂涂料a和面涂涂料b的质量比为2:1。

17.根据本发明的一些实施方式,以质量份计,所述底涂涂料包括:

18.无机酸酯:15份~60份,

19.有机硅树脂:1份~40份,

20.底涂催化剂:1份~5份。

21.根据本发明的一些实施方式,以质量份计,所述底涂涂料包括:

22.无机酸酯:20份~50份,

23.有机硅树脂:1份~30份,

24.底涂催化剂:1份~3份。

25.根据本发明的一些实施方式,所述底涂涂料还包括醇、水和成膜助剂。

26.根据本发明的一些实施方式,底涂涂料中,以底涂涂料的总质量份计,所述底涂涂料包括:

27.醇:15份~50份,

28.水:3份~40份,

29.成膜助剂:0.1份~2份。

30.其中,醇的作用是溶剂。

31.成膜助剂的作用是提高底涂的润湿性和成膜性。

32.根据本发明的一些实施方式,底涂涂料中,以底涂涂料的总质量份计,所述底涂涂料包括:

33.醇:15份~45份,

34.水:3份~33份,

35.成膜助剂:0.1份~1份。

36.根据本发明的一些实施方式,所述无机酸酯选自正硅酸乙酯、钛酸四丁酯、磷酸三丁酯和硫酸氢甲酯中的至少一种。

37.根据本发明的一些实施方式,所述有机硅树脂选自甲基硅树脂、环氧改性硅树脂、

乙烯基硅树脂、羟基硅树脂和苯基硅树脂中的至少一种。

38.根据本发明的一些实施方式,所述底涂催化剂选自磷酸二氢钠、盐酸、氢氧化钠、硫代硫酸钠、甲酸、氨水、磷酸钠和乙酸中的至少一种。

39.根据本发明的一些实施方式,所述醇包括甲醇、乙醇、异丙醇、苯甲醇、乙二醇中的至少一种。

40.根据本发明的一些实施方式,所述成膜助剂包括十二醇酯。

41.根据本发明的一些实施方式,以质量份计,所述面涂涂料a包括:

42.无机纳米颗粒:1份~25份,

43.有机硅前驱体a:5份~35份,

44.催化剂a:0.01份~2份。

45.根据本发明的一些实施方式,以质量份计,所述面涂涂料a包括:

46.无机纳米颗粒:1份~20份,

47.有机硅前驱体a:5份~30份,

48.催化剂a:0.01份~1份。

49.根据本发明的一些实施方式,所述面涂涂料a还包括醇和水。

50.根据本发明的一些实施方式,以面涂涂料a的总质量份计,所述面涂涂料a还包括:

51.醇:8份~80份,

52.水:4份~80份。

53.根据本发明的一些实施方式,以面涂涂料a的总质量份计,所述面涂涂料a还包括:

54.醇:8份~70份,

55.水:4份~65份。

56.根据本发明的一些实施方式,所述无机纳米颗粒选自氧化铈纳米颗粒、氧化镁纳米颗粒、氧化钛纳米颗粒、氧化硅纳米颗粒和氧化锆纳米颗粒中的至少一种。

57.根据本发明的一些实施方式,所述无机纳米颗粒的粒径范围是10nm~200nm。

58.根据本发明的一些实施方式,以质量份计,所述面涂涂料b包括:

59.有机硅前驱体b:1份~25份,

60.硅烷偶联剂:5份~50份,

61.催化剂b:0.01份~2份。

62.根据本发明的一些实施方式,以质量份计,所述面涂涂料b包括:

63.有机硅前驱体b:1份~20份,

64.硅烷偶联剂:5份~40份,

65.催化剂b:0.01份~1份。

66.根据本发明的一些实施方式,所述面涂涂料b还包括醇和水。

67.根据本发明的一些实施方式,以面涂涂料b的总质量份计,所述面涂涂料b还包括:

68.醇:5份~80份,

69.水:1份~50份。

70.根据本发明的一些实施方式,以面涂涂料b的总质量份计,所述面涂涂料b还包括:

71.醇:5份~70份,

72.水:1份~40份。

73.根据本发明的一些实施方式,所述有机硅前驱体a和所述有机硅前驱体b不相同,分别独立选自甲基三甲氧基硅烷、甲基三乙氧基硅烷、二甲基二甲氧基硅烷、甲基苯基二甲氧基硅烷、十二烷基三乙氧基硅烷、十六烷基三甲氧基硅烷、六甲基二硅氮烷和七甲基三硅氧烷中的至少一种。

74.根据本发明的一些实施方式,所述硅烷偶联剂包括三氟丙基三甲氧基硅烷、kh550、kh560、kh570、kh792、kh590、gr-300、kr-12和z-6172中的至少一种或几种。

75.根据本发明的一些实施方式,所述催化剂a和所述催化剂b不相同,分别独立选自磷酸二氢钠、盐酸、氢氧化钠、硫代硫酸钠、甲酸、氨水、磷酸钠和乙酸中的至少一种。

76.根据本发明的一些实施方式,所述面涂涂料a、面涂涂料b和醇的质量比为1~3:1:7。

77.根据本发明的一些实施方式,所述面涂涂料a、面涂涂料b和醇的质量比为2:1:7。

78.本发明的第二方面提供了一种制备所述的涂料组合物的方法,所述方法为:分别将底涂涂料、面涂涂料a和面涂涂料b的制备原料混合,得到所述底涂涂料、所述面涂涂料a和所述面涂涂料b。

79.本发明关于涂料组合物的制备方法中的一个技术方案,至少具有以下有益效果:

80.本发明制备所述的涂料组合物的方法,只需要分别将底涂涂料、面涂涂料a和面涂涂料b的制备原料混合,即可得到所述底涂涂料、所述面涂涂料a和所述面涂涂料b,制备方法简单,无需复杂的过程控制和苛刻的工艺条件,也不需昂贵的设备,容易工艺生产。

81.根据本发明的一些实施方式,底涂涂料的制备方法为:将无机酸酯、醇、水、底涂催化剂,40℃~80℃反应10h~24h,反应结束后加入有机硅树脂和成膜助剂,继续反应2h~10h,即得底涂涂料。底涂涂料具有较高的附着力,可以使涂层受热时不脱离基材。

82.根据本发明的一些实施方式,面涂涂料a的制备方法为:将无机纳米颗粒加入到醇中,超声分散10min~30min,然后加入有机硅前驱体a,在30℃~60℃下反应10min~30min,再加入催化剂a和水,反应4h~8h得面涂涂料a。面涂涂料a保证了涂层的超疏水性能和不粘性。

83.根据本发明的一些实施方式,超声的功率为350hz~450hz。

84.根据本发明的一些实施方式,超声的功率为400hz。

85.根据本发明的一些实施方式,面涂涂料b的制备方法为:将有机硅前驱体b、硅烷偶联剂、催化剂b、水与醇混合,10℃~80℃下搅拌反应2h~10h得面涂涂料b,面涂涂料b使涂层更加致密,提高了涂层耐磨性,且提升了涂料组合物的耐高温性能。

86.根据本发明的一些实施方式,可以将面涂涂料a与面涂涂料b加入到醇中混合搅拌,即可得到涂料组合物中的面涂涂料。

87.根据本发明的一些实施方式,可以将20份面涂涂料a与10份面涂涂料b加入到70份醇中混合搅拌,即可得到涂料组合物中的面涂涂料。

88.本发明的第三方面提供了一种不粘涂层,包括:

89.底涂层,由所述的底涂涂料形成;

90.面涂层,设于所述底涂层表面,由所述的面涂涂料a和面涂涂料b混合后形成。

91.本发明关于不粘涂层的技术方案中的一个技术方案,至少具有以下有益效果:

92.本发明的不粘涂层,由本发明的涂料组合物形成,由此,具备了本发明的涂料组合

物的全部技术效果。具体而言:

93.为提高不粘涂层的耐高温性能,大部分厂商在氟涂料中添加无机化合物,然而无机化合物与氟涂料的混溶问题一直难以解决。也厂商开发了新的底涂涂料,或者在氟涂层表面再添加一层金属网状结构层,但是多次受热后,涂层与底涂或金属网之间会出现剥离现象,金属网不具有不粘性,同样会影响产品质量。由此,现有技术难以突破不粘涂层的温度使用上限。本发明通过有机无机杂化技术,采用底涂和面涂的双层结构,在保证附着力的同时,提升了涂层的耐温性和不粘性,最终,由本发明的涂料组合物制备的涂层具有超疏水性,且耐高温性能、附着力、耐磨性、不粘性更加突出。

94.形成本发明的不粘涂层的涂料组合物中,包括底涂涂料、面涂涂料a和面涂涂料b,其中,所述底涂涂料包括无机酸酯、有机硅树脂和底涂催化剂,所述面涂涂料a包括无机纳米颗粒、有机硅前驱体a和催化剂a,所述面涂涂料b包括有机硅前驱体b、硅烷偶联剂和催化剂b,所述面涂涂料a和面涂涂料b的质量比为1~3:1。其中,底涂涂料中,无机酸酯的作用是在催化剂的作用下水解缩合形成粘结剂,产生的羟基又可以和面涂涂料中的羟基形成氢键,增加底涂和面涂的结合力。有机硅树脂的作用是增加底涂涂料与基材的附着力。底涂催化剂的作用是催化无机酸酯的水解。面涂涂料a中,无机纳米颗粒的作用是增加表面粗糙度,使涂层接触角增加,增加涂层的疏水性。有机硅前驱体a的作用是发生水解缩合,对无机纳米粒子进行低表面能改性,促使体系超疏水。催化剂a的作用是催化有机硅前驱体a的水解缩合反应。面涂涂料b中,有机硅前驱体b一方面在催化剂b的作用下发生自身的水解缩合反应,另一方面有机硅前驱体b同时与水解后的硅烷偶联剂发生缩合反应,由此,水解缩合后既能保证体系疏水,又能对面涂涂料a中的无机纳米颗粒产生粘结作用,增加涂层致密度。硅烷偶联剂的作用是与水解后的有机硅前驱体b进一步交联,两者协同作用提高面涂涂料b的粘结性。催化剂b的作用是催化有机硅前驱体b与硅烷偶联剂的脱水缩合反应。

95.本发明的不粘涂层,水接触角>150

°

。

96.本发明的不粘涂层,附着力为0级。

97.本发明的不粘涂层,不粘性为i级。

98.本发明的不粘涂层,耐磨性>5000次。

99.本发明的不粘涂层,350℃高温处理120h仍能维持不粘性为i级。

100.根据本发明的一些实施方式,所述底涂层的厚度为10μm~60μm。

101.根据本发明的一些实施方式,所述面涂层的厚度为5μm~20μm。

102.本发明的不粘涂层的制备方法,将底涂涂料涂覆在基材表面,然后涂覆面涂组合物,再将涂覆好的基材进行60℃~200℃热固化1h~10h即可。

103.根据本发明的一些实施方式,涂覆的方法包括浸涂、辊涂、喷涂或旋涂。

104.本发明的第四方面提供了一种烹饪设备,包括:

105.基材;

106.不粘涂层,所述不粘涂层设置在所述基材的表面上,所述不粘涂层由所述的涂料组合物形成或者所述不粘涂层即为本发明的不粘涂层。

107.本发明关于烹饪设备的技术方案中的一个技术方案,至少具有以下有益效果:

108.本发明的烹饪设备,由本发明的涂料组合物形成,由此,具备了本发明的涂料组合物的全部技术效果。具体而言:

109.本发明通过有机无机杂化技术,采用底涂和面涂的双层结构,在保证附着力的同时,提升了涂层的耐温性和不粘性,最终,由本发明的涂料组合物制备的涂层具有超疏水性,且耐高温性能、附着力、耐磨性、不粘性更加突出。

110.形成本发明的不粘涂层的涂料组合物中,包括底涂涂料、面涂涂料a和面涂涂料b,其中,所述底涂涂料包括无机酸酯、有机硅树脂和底涂催化剂,所述面涂涂料a包括无机纳米颗粒、有机硅前驱体a和催化剂a,所述面涂涂料b包括有机硅前驱体b、硅烷偶联剂和催化剂b,所述面涂涂料a和面涂涂料b的质量比为1~3:1。其中,底涂涂料中,无机酸酯的作用是在催化剂的作用下水解缩合形成粘结剂,产生的羟基又可以和面涂涂料中的羟基形成氢键,增加底涂和面涂的结合力。有机硅树脂的作用是增加底涂涂料与基材的附着力。底涂催化剂的作用是催化无机酸酯的水解。面涂涂料a中,无机纳米颗粒的作用是增加表面粗糙度,使涂层接触角增加,增加涂层的疏水性。有机硅前驱体a的作用是发生水解缩合,对无机纳米粒子进行低表面能改性,促使体系超疏水。催化剂a的作用是催化有机硅前驱体a的水解缩合反应。面涂涂料b中,有机硅前驱体b一方面在催化剂b的作用下发生自身的水解缩合反应,另一方面有机硅前驱体b同时与水解后的硅烷偶联剂发生缩合反应,由此,水解缩合后既能保证体系疏水,又能对面涂涂料a中的无机纳米颗粒产生粘结作用,增加涂层致密度。硅烷偶联剂的作用是与水解后的有机硅前驱体b进一步交联,两者协同作用提高面涂涂料b的粘结性。催化剂b的作用是催化有机硅前驱体b与硅烷偶联剂的脱水缩合反应。

111.本发明的烹饪设备,设备表面的水接触角>150

°

。

112.本发明的烹饪设备,设备表面的涂层附着力为0级。

113.本发明的烹饪设备,设备表面的涂层不粘性为i级。

114.本发明的烹饪设备,设备表面的涂层耐磨性>5000次。

115.本发明的烹饪设备,设备表面的涂层350℃高温处理120h仍能维持不粘性为i级。

116.由此,本发明的烹饪设备具有优良的不粘、耐磨和耐高温性能。

117.根据本发明的一些实施方式,烹饪设备包括烤箱、灶台、电饭煲、煎炒锅、空气炸锅、集成灶和热水器等。

118.根据本发明的一些实施方式,基材包括金属基材和非金属基材。

119.根据本发明的一些实施方式,金属基材包括铝合金、不锈钢、冷轧钢、镀锌板和马口铁。

120.根据本发明的一些实施方式,非金属基材包括玻璃。

附图说明

121.图1是实施例1制备的不粘涂层的水接触角测试结果。

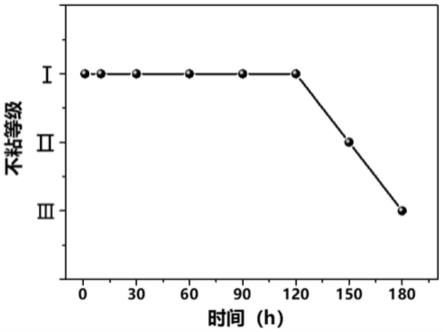

122.图2是实施例1的不粘涂层在350℃高温条件下的不粘等级测试结果。

123.图3是实施例1制备的不粘涂层的表面微观形貌。

具体实施方式

124.以下是本发明的具体实施例,并结合实施例对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

125.在本发明的一些实施例中,本发明提供了一种涂料组合物,包括底涂涂料、面涂涂

料a和面涂涂料b,所述底涂涂料包括无机酸酯、有机硅树脂和底涂催化剂,所述面涂涂料a包括无机纳米颗粒、有机硅前驱体a和催化剂a,所述面涂涂料b包括有机硅前驱体b、硅烷偶联剂和催化剂b。

126.可以理解,本发明的涂料组合物,包括底涂涂料、面涂涂料a和面涂涂料b,其中,底涂涂料包括无机酸酯、有机硅树脂和底涂催化剂,面涂涂料a包括无机纳米颗粒、有机硅前驱体a和催化剂a,面涂涂料b包括有机硅前驱体b、硅烷偶联剂和催化剂b,具体而言:

127.底涂涂料中,无机酸酯的作用是在催化剂的作用下水解缩合形成粘结剂,产生的羟基又可以和面涂涂料中的羟基形成氢键,增加底涂和面涂的结合力。有机硅树脂的作用是增加底涂涂料与基材的附着力。底涂催化剂的作用是催化无机酸酯的水解。

128.面涂涂料a中,无机纳米颗粒的作用是增加表面粗糙度,使涂层接触角增加,增加涂层的疏水性。有机硅前驱体a的作用是发生水解缩合,对无机纳米粒子进行低表面能改性,促使体系超疏水。催化剂a的作用是催化有机硅前驱体a的水解缩合反应。

129.面涂涂料b中,有机硅前驱体b一方面在催化剂b的作用下发生自身的水解缩合反应,另一方面有机硅前驱体b同时与水解后的硅烷偶联剂发生缩合反应,由此,水解缩合后既能保证体系疏水,又能对面涂涂料a中的无机纳米颗粒产生粘结作用,增加涂层致密度。硅烷偶联剂的作用是与水解后的有机硅前驱体b进一步交联,两者协同作用提高面涂涂料b的粘结性。催化剂b的作用是催化有机硅前驱体b与硅烷偶联剂的脱水缩合反应。

130.需要说明的是,为提高不粘涂层的耐高温性能,大部分厂商在氟涂料中添加无机化合物,然而无机化合物与氟涂料的混溶问题一直难以解决。有厂商开发了新的底涂涂料,或者在氟涂层表面再添加一层金属网状结构层,但是多次受热后,涂层与底涂或金属网之间会出现剥离现象,金属网缺乏不粘性,同样会影响产品质量。由此,现有技术难以突破不粘涂层的温度使用上限。本发明通过有机无机杂化技术,采用底涂和面涂的双层结构,在保证附着力的同时,提升了涂层的耐温性和不粘性,最终,由本发明的涂料组合物制备的涂层具有超疏水性,且耐高温性能、附着力、耐磨性、不粘性更加突出。其中,有机无机杂化技术指无机纳米颗粒与其余反应完后的组分的杂化,其余组分中既包含了无机元素si和o,又包含了有机元素c。

131.在本发明的一些实施例中,面涂涂料a和面涂涂料b的质量比为1~3:1。

132.在本发明的一些实施例中,面涂涂料a和面涂涂料b的质量比为2~3:1。

133.在本发明的一些实施例中,面涂涂料a和面涂涂料b的质量比为2:1。

134.在本发明的一些实施例中,以质量份计,底涂涂料包括:

135.无机酸酯:15份~60份,

136.有机硅树脂:1份~40份,

137.底涂催化剂:1份~5份。

138.在本发明的另外一些实施例中,以质量份计,底涂涂料包括:

139.无机酸酯:20份~50份,

140.有机硅树脂:1份~30份,

141.底涂催化剂:1份~3份。

142.在本发明的一些实施例中,底涂涂料还包括醇、水和成膜助剂。

143.在本发明的一些实施例中,以底涂涂料的总质量份计,底涂涂料包括:

144.醇:15份~50份,

145.水:3份~40份,

146.成膜助剂:0.1份~2份。

147.其中,醇的作用是溶剂。

148.成膜助剂的作用是提高底涂的润湿性和成膜性。

149.在本发明的一些实施例中,以底涂涂料的总质量份计,底涂涂料包括:

150.醇:15份~45份,

151.水:3份~33份,

152.成膜助剂:0.1份~1份。

153.在本发明的一些实施例中,无机酸酯选自正硅酸乙酯、钛酸四丁酯、磷酸三丁酯和硫酸氢甲酯中的至少一种。

154.在本发明的一些实施例中,有机硅树脂选自甲基硅树脂、环氧改性硅树脂、乙烯基硅树脂、羟基硅树脂和苯基硅树脂中的至少一种。

155.在本发明的一些实施例中,底涂催化剂选自磷酸二氢钠、盐酸、氢氧化钠、硫代硫酸钠、甲酸、氨水、磷酸钠和乙酸中的至少一种。

156.在本发明的一些实施例中,醇包括甲醇、乙醇、异丙醇、苯甲醇、乙二醇中的至少一种。

157.在本发明的一些实施例中,成膜助剂包括十二醇酯。

158.十二醇酯主要用作涂料聚结剂,也可作金、煤等的浮选剂,还可用作增塑剂等。

159.在本发明的一些实施例中,以质量份计,面涂涂料a包括:

160.无机纳米颗粒:1份~25份,

161.有机硅前驱体a:5份~35份,

162.催化剂a:0.01份~2份。

163.在本发明的一些实施例中,以质量份计,面涂涂料a包括:

164.无机纳米颗粒:1份~20份,

165.有机硅前驱体a:5份~30份,

166.催化剂a:0.01份~1份。

167.在本发明的一些实施例中,面涂涂料a还包括醇和水。

168.在本发明的一些实施例中,以面涂涂料a的总质量份计,面涂涂料a包括:

169.醇:8份~80份,

170.水:4份~80份。

171.在本发明的一些实施例中,以面涂涂料a的总质量份计,面涂涂料a包括:

172.醇:8份~70份,

173.水:4份~65份。

174.在本发明的一些实施例中,无机纳米颗粒选自氧化铈纳米颗粒、氧化镁纳米颗粒、氧化钛纳米颗粒、氧化硅纳米颗粒和氧化锆纳米颗粒中的至少一种。

175.在本发明的一些实施例中,无机纳米颗粒的粒径范围是10nm~250nm。

176.在本发明的一些实施例中,无机纳米颗粒的粒径范围是10nm~200nm。

177.在本发明的一些实施例中,醇包括甲醇、乙醇、异丙醇、苯甲醇、乙二醇中的至少一

种。醇的作用是溶剂。

178.在本发明的一些实施例中,以质量份计,面涂涂料b包括:

179.有机硅前驱体b:1份~25份,

180.硅烷偶联剂:5份~50份,

181.催化剂b:0.01份~2份。

182.在本发明的一些实施例中,以质量份计,面涂涂料b包括:

183.有机硅前驱体b:1份~20份,

184.硅烷偶联剂:5份~40份,

185.催化剂b:0.01份~1份。

186.在本发明的一些实施例中,面涂涂料b还包括醇和水。

187.在本发明的一些实施例中,以面涂涂料b的总质量份计,面涂涂料b包括:

188.醇:5份~80份,

189.水:1份~50份。

190.在本发明的一些实施例中,以面涂涂料b的总质量份计,面涂涂料b包括:

191.醇:5份~70份,

192.水:1份~40份。

193.在本发明的一些实施例中,所述有机硅前驱体a和所述有机硅前驱体b不相同,分别独立选自甲基三甲氧基硅烷、甲基三乙氧基硅烷、二甲基二甲氧基硅烷、甲基苯基二甲氧基硅烷、十二烷基三乙氧基硅烷、十六烷基三甲氧基硅烷、六甲基二硅氮烷和七甲基三硅氧烷中的至少一种。

194.在本发明的一些实施例中,硅烷偶联剂包括三氟丙基三甲氧基硅烷、kh550、kh560、kh570、kh792、kh590、gr-300、kr-12和z-6172中的至少一种或几种。

195.kh-550中文名是3-氨丙基三乙氧基硅烷,为氨基官能团硅烷,呈碱性。外观为无色或微黄色透明液体,通用性强,可溶于有机溶剂。

196.kh560中文名是γ-缩水甘油醚氧丙基三甲氧基硅烷,是一种含环氧基的偶联剂,用于多硫化物和聚氨酯的嵌缝胶和密封胶,用于环氧树脂的胶粘剂、填充型或增强型热固性树脂、玻璃纤维胶粘剂和用于无机物填充或玻璃增强的热塑料性树脂等。

197.kh570中文名是γ-甲基丙烯酰氧基丙基三甲氧基硅烷,是一种有机官能团硅烷偶联剂。

198.kh792中文名是n-(β一氨乙基)-γ-氨丙基三甲(乙)氧基硅烷,双氨基型官能团硅烷,外观为淡黄色透明液体。

199.kh590中文名是γ-巯丙基三甲氧基硅烷,它带有巯基功能团,作为金属表面防锈剂具有特殊功效,用以处理金、银、铜等金属表面可改善其耐腐性、抗氧化性以及提高其对高分子材料的粘接性能。

200.gr-300中文名是异丙基三异硬脂酸钛酸酯,可降低体系黏度,降低溶剂使用量,同时赋予涂层的耐磨性、抗腐蚀性、降低烘烤温度,缩短烘烤时间。

201.kr-12中文名是异丙基三(二辛基磷酸酰氧基)钛酸酯,在涂料和油漆工业中主要用于醇酸涂料中,可以降低烘烤温度,缩短烘烤时间。对颜料有较好的分散、防沉效果。用于丙烯酸系烘漆的防沉结块,效果尤为显著。

202.z-6172也是一种硅烷偶联剂,适用于处理粘土、玻纤等无机物和橡胶、塑料等材料的表面。

203.在本发明的一些实施例中,所述催化剂a和所述催化剂b不相同,分别独立选自磷酸二氢钠、盐酸、氢氧化钠、硫代硫酸钠、甲酸、氨水、磷酸钠和乙酸中的至少一种。

204.在本发明的一些实施例中,面涂涂料a、面涂涂料b和醇的质量比为1~3:1:7。

205.在本发明的一些实施例中,面涂涂料a、面涂涂料b和醇的质量比为2:1:7。

206.需要说明的是,面涂涂料a和面涂涂料b中,有机硅前驱体a和有机硅前驱体b选材范围相同,催化剂a和催化剂b的选材范围也相同,虽然选材范围相同,但有机硅前驱体a和有机硅前驱体b不可通用,催化剂a和催化剂b也不可通用,原因是两者催化活性不一致,会影响体系的反应速度及体系的稳定性。“不可通用”是指有机硅前驱体a和有机硅前驱体b不能为同种试剂,催化剂a和催化剂b也不能为同种试剂。

207.在本发明的另外一些实施例中,本发明提供了一种制备本发明的涂料组合物的方法,该方法为:分别将底涂涂料、面涂涂料a和面涂涂料b的制备原料混合,得到底涂涂料、面涂涂料a和面涂涂料b。

208.可以理解,本发明制备涂料组合物的方法,只需要分别将底涂涂料、面涂涂料a和面涂涂料b的制备原料混合,即可得到底涂涂料、面涂涂料a和面涂涂料b,制备方法简单,无需复杂的过程控制和苛刻的工艺条件,也不需昂贵的设备,容易工艺生产。

209.在本发明的一些实施例中,底涂涂料的制备方法为:将无机酸酯、醇、水、底涂催化剂,40℃~80℃反应10h~24h,反应结束后加入有机硅树脂和成膜助剂,继续反应2h~10h,即得底涂涂料。底涂涂料具有较高的附着力,可以使涂层受热时不脱离基材。

210.在本发明的一些实施例中,面涂涂料a的制备方法为:将无机纳米颗粒加入到醇中,超声分散10min~30min,然后加入有机硅前驱体a,在30℃~60℃下反应10min~30min,再加入催化剂a和水,反应4h~8h得面涂涂料a。面涂涂料a保证了涂层的超疏水性能和不粘性。

211.在本发明的一些实施例中,超声的功率为350hz~450hz。

212.在本发明的一些实施例中,超声的功率为400hz。

213.在本发明的一些实施例中,面涂涂料b的制备方法为:将有机硅前驱体b、硅烷偶联剂、催化剂b、水与醇混合,10℃~80℃下搅拌反应2h~10h得面涂涂料b,面涂涂料b使涂层更加致密,提高了涂层耐磨性,且提升了涂料组合物的耐高温性能。

214.在本发明的一些实施例中,可以将面涂涂料a与面涂涂料b加入到醇中混合搅拌,即可得到涂料组合物中的面涂涂料。

215.在本发明的一些实施例中,可以将20份面涂涂料a与10份面涂涂料b加入到70份醇中混合搅拌,即可得到涂料组合物中的面涂涂料。

216.在本发明的另外一些实施例中,本发明提供了一种不粘涂层,包括:

217.底涂层,由本发明的底涂涂料形成;

218.面涂层,设于底涂层表面,由面涂涂料a和面涂涂料b混合后形成。

219.可以理解,本发明的不粘涂层,由本发明的涂料组合物形成,由此,具备了本发明的涂料组合物的全部技术效果。具体而言:

220.为提高不粘涂层的耐高温性能,大部分厂商在氟涂料中添加无机化合物,然而无

机化合物与氟涂料的混溶问题一直难以解决。也厂商开发了新的底涂涂料,或者在氟涂层表面再添加一层金属网状结构层,但是多次受热后,涂层与底涂或金属网之间会出现剥离现象,金属网不具有不粘性,同样会影响产品质量。由此,现有技术难以突破不粘涂层的温度使用上限。本发明通过有机无机杂化技术,采用底涂和面涂的双层结构,在保证附着力的同时,提升了涂层的耐温性和不粘性,最终,由本发明的涂料组合物制备的涂层具有超疏水性,且耐高温性能、附着力、耐磨性、不粘性更加突出。其中,有机无机杂化技术指无机纳米颗粒与其余反应完后的组分的杂化,其余组分中既包含了无机元素si和o,又包含了有机元素c。

221.形成本发明的不粘涂层的涂料组合物中,包括底涂涂料、面涂涂料a和面涂涂料b,其中,底涂涂料包括无机酸酯、有机硅树脂和底涂催化剂,面涂涂料a包括无机纳米颗粒、有机硅前驱体a和催化剂a,面涂涂料b包括有机硅前驱体b、硅烷偶联剂和催化剂b,面涂涂料a和面涂涂料b的质量比为1~3:1。其中,底涂涂料中,无机酸酯的作用是在催化剂的作用下水解缩合形成粘结剂,产生的羟基又可以和面涂涂料中的羟基形成氢键,增加底涂和面涂的结合力。有机硅树脂的作用是增加底涂涂料与基材的附着力。底涂催化剂的作用是催化无机酸酯的水解。面涂涂料a中,无机纳米颗粒的作用是增加表面粗糙度,使涂层接触角增加,增加涂层的疏水性。有机硅前驱体a的作用是发生水解缩合,对无机纳米粒子进行低表面能改性,促使体系超疏水。催化剂a的作用是催化有机硅前驱体a的水解缩合反应。面涂涂料b中,有机硅前驱体b一方面在催化剂b的作用下发生自身的水解缩合反应,另一方面有机硅前驱体b同时与水解后的硅烷偶联剂发生缩合反应,由此,水解缩合后既能保证体系疏水,又能对面涂涂料a中的无机纳米颗粒产生粘结作用,增加涂层致密度。硅烷偶联剂的作用是与水解后的有机硅前驱体b进一步交联,两者协同作用提高面涂涂料b的粘结性。催化剂b的作用是催化有机硅前驱体b与硅烷偶联剂的脱水缩合反应。

222.本发明的不粘涂层,水接触角>150

°

。

223.本发明的不粘涂层,附着力为0级。

224.本发明的不粘涂层,不粘性为i级。

225.本发明的不粘涂层,耐磨性>5000次。

226.本发明的不粘涂层,350℃高温处理120h仍能维持不粘性为i级。

227.在本发明的一些实施例中,底涂层的厚度为10μm~60μm。

228.在本发明的一些实施例中,面涂层的厚度为5μm~20μm。

229.在本发明的一些实施例中,不粘涂层的厚度为10μm~80μm。

230.在本发明的一些实施例中,不粘涂层的厚度为60μm~80μm。

231.本发明的不粘涂层的制备方法,将底涂涂料涂覆在基材表面,然后涂覆面涂组合物,再将涂覆好的基材进行60℃~200℃热固化1h~10h即可。

232.在本发明的一些实施例中,涂覆的方法包括浸涂、辊涂、喷涂或旋涂。

233.在本发明的一些另外实施例中,本发明提供了一种烹饪设备,包括:

234.基材;

235.不粘涂层,不粘涂层设置在基材的表面上,不粘涂层由本发明的涂料组合物形成。

236.可以理解,本发明的烹饪设备,由本发明的涂料组合物形成,由此,具备了本发明的涂料组合物的全部技术效果。具体而言:

237.还可以理解,本发明通过有机无机杂化技术,采用底涂和面涂的双层结构,在保证附着力的同时,提升了涂层的耐温性和不粘性,最终,由本发明的涂料组合物制备的涂层具有超疏水性,且耐高温性能、附着力、耐磨性、不粘性更加突出。其中,有机无机杂化技术指无机纳米颗粒与其余反应完后的组分的杂化,其余组分中既包含了无机元素(si、o)又包含了有机元素c。

238.形成本发明的不粘涂层的涂料组合物中,包括底涂涂料、面涂涂料a和面涂涂料b,其中,底涂涂料包括无机酸酯、有机硅树脂和底涂催化剂,面涂涂料a包括无机纳米颗粒、有机硅前驱体a和催化剂a,面涂涂料b包括有机硅前驱体b、硅烷偶联剂和催化剂b,面涂涂料a和面涂涂料b的质量比为1~3:1。其中,底涂涂料中,无机酸酯的作用是在催化剂的作用下水解缩合形成粘结剂,产生的羟基又可以和面涂涂料中的羟基形成氢键,增加底涂和面涂的结合力。有机硅树脂的作用是增加底涂涂料与基材的附着力。底涂催化剂的作用是催化无机酸酯的水解。面涂涂料a中,无机纳米颗粒的作用是增加表面粗糙度,使涂层接触角增加,增加涂层的疏水性。有机硅前驱体a的作用是发生水解缩合,对无机纳米粒子进行低表面能改性,促使体系超疏水。催化剂a的作用是催化有机硅前驱体a的水解缩合反应。面涂涂料b中,有机硅前驱体b一方面在催化剂b的作用下发生自身的水解缩合反应,另一方面有机硅前驱体b同时与水解后的硅烷偶联剂发生缩合反应,由此,水解缩合后既能保证体系疏水,又能对面涂涂料a中的无机纳米颗粒产生粘结作用,增加涂层致密度。硅烷偶联剂的作用是与水解后的有机硅前驱体b进一步交联,两者协同作用提高面涂涂料b的粘结性。催化剂b的作用是催化有机硅前驱体b与硅烷偶联剂的脱水缩合反应。

239.本发明的烹饪设备,设备表面的水接触角>150

°

。

240.本发明的烹饪设备,设备表面的涂层附着力为0级。

241.本发明的烹饪设备,设备表面的涂层不粘性为i级。

242.本发明的烹饪设备,设备表面的涂层耐磨性>5000次。

243.本发明的烹饪设备,设备表面的涂层350℃高温处理120h仍能维持不粘性为i级。

244.由此,本发明的烹饪设备具有优良的不粘、耐磨和耐高温性能。

245.在本发明的一些实施例中,烹饪设备包括烤箱、灶台、电饭煲、煎炒锅、空气炸锅、集成灶和热水器等。

246.在本发明的一些实施例中,金属基材包括铝合金、不锈钢、冷轧钢、镀锌板和马口铁。

247.在本发明的一些实施例中,非金属基材包括玻璃。

248.烤箱、灶台、电饭煲、煎炒锅、空气炸锅、集成灶和热水器等均有高温工作环境,使用本发明的不粘涂层,由于涂层具有不粘、耐磨和耐高温性能,因此,设备的性能和使用寿命也得到了提高,用户体验更好。

249.下面再结合具体的实施例来更好的理解本发明的技术方案。

250.实施例1

251.本实施例先制备了一种涂料组合物,具体为:

252.底涂制备:

253.按质量百分比,将正硅酸乙酯23%、乙醇40%、水15%、盐酸1.5%混合,60℃反应24h,反应结束后加入20%环氧改性硅树脂、成膜助剂0.5%继续反应10h。

254.其中,正硅酸乙酯购自麦克林试剂,cas号为:78-10-4。

255.盐酸的浓度为1mol/l。

256.环氧改性硅树脂购自隆胜四海新材料有限公司。

257.成膜助剂为十二醇酯。

258.面涂制备:

259.面涂涂料a:按质量百分比,将1%氧化硅纳米颗粒加入到73%乙醇中超声分散30min(超声功率400赫兹),加入5%二甲基二甲氧基硅烷,在60℃下反应10min,加入1%乙酸和20%水,反应5h得面涂涂料a。

260.面涂涂料b:按质量百分比,将16%甲基三甲氧基硅烷、10%kh550、0.1%盐酸、10%水与63.9%乙醇混合,30℃下搅拌反应10h,得面涂涂料b。

261.其中,盐酸的浓度为0.5mol/l。

262.将20份面涂涂料a与10份面涂涂料b加入到70份乙醇中混合搅拌30min,即可得到面涂涂料组合物。

263.之后,利用上述制备的涂料组合物,制备了一种不粘涂层,具体为:

264.将底涂涂料喷涂在铝合金板表面,然后喷涂上面涂组合物,再将涂覆好的铝合金100℃热固化1h。需要说明的是,底涂涂料喷涂后,无需等底涂干燥即可直接喷涂面涂组合物。

265.实施例2

266.本实施例先制备了一种涂料组合物,具体为:

267.底涂制备:

268.将42%磷酸三丁酯、苯甲醇18%、水33%、磷酸钠1%混合,40℃反应10h,反应结束后加入5%苯基硅树脂、成膜助剂1%继续反应2h。

269.其中,苯基硅树脂购自道康宁公司。

270.成膜助剂为十二醇酯。

271.面涂制备:

272.面涂涂料a:将15%氧化铈纳米颗粒加入到50%乙醇中超声分散10min(超声功率400赫兹),加入10%甲基苯基二甲氧基硅烷,在30℃下反应12min,加入0.05%氨水和24.95%水,反应4h得面涂涂料a。

273.面涂涂料b:将1%甲基三乙氧基硅烷、40%kh570、1%乙酸、1%水与57%乙醇混合,10℃下搅拌反应10h得面涂涂料b。

274.将20份面涂涂料a与10份面涂涂料b加入到70份乙醇中混合搅拌30min,即可得到面涂涂料组合物。

275.之后,利用上述制备的涂料组合物,制备了一种不粘涂层,具体为:

276.将底涂涂料喷涂在马口铁表面,然后喷涂上面涂涂料组合物,再将涂覆好的马口铁200℃热固化3h。

277.实施例3

278.本实施例先制备了一种涂料组合物,具体为:

279.底涂制备:

280.将硫酸氢甲酯36%、异丙醇45%、水3%、硫代硫酸钠1.9%混合,60℃反应15h,反

应结束后加入14%羟基硅树脂、成膜助剂0.1%继续反应5h。

281.面涂制备:

282.面涂涂料a:将20%氧化镁纳米颗粒加入到8%乙醇中超声分散20min(超声功率400赫兹),加入6%六甲基二硅氮烷,在45℃下反应20min,加入1%磷酸二氢钠和65%水,反应5h得面涂涂料a。

283.面涂涂料b:将10%甲基三甲氧基硅烷、30%三氟丙基三甲氧基硅烷、0.1%甲酸、40%水与9.9%乙醇混合,50℃下搅拌反应8h得面涂涂料b。

284.将20份面涂涂料a与10份面涂涂料b加入到70份乙醇中混合搅拌30min,即可得到面涂涂料组合物。

285.之后,利用上述制备的涂料组合物,制备了一种不粘涂层,具体为:

286.将底涂涂料喷涂在冷轧钢板表面,然后喷涂上面涂组合物,再将涂覆好的冷轧钢180℃热固化6h。

287.实施例4

288.本实施例先制备了一种涂料组合物,具体为:

289.底涂制备:

290.将钛酸四丁酯20%、甲醇20%、水26.5%、氢氧化钠3%混合,80℃反应18h,反应结束后加入30%甲基硅树脂、成膜助剂0.5%继续反应8h。

291.面涂制备:

292.面涂涂料a:将5%氧化钛纳米颗粒加入到70%乙醇中超声分散30min(超声功率400赫兹),加入20%十六烷基三甲氧基硅烷,在50℃下反应30min,加入0.08%甲酸和4.92%水,反应8h得面涂涂料a。

293.面涂b:将20%七甲基三硅氧烷、5%kh792、0.5%氨水、4.5%水与70%乙醇混合,80℃下搅拌反应2h得面涂涂料b。

294.将20份面涂涂料a与10份面涂涂料b加入到70份乙醇中混合搅拌30min,即可得到面涂涂料组合物。

295.之后,利用上述制备的涂料组合物,制备了一种不粘涂层,具体为:

296.将底涂涂料喷涂在不锈钢板表面,然后喷涂上面涂组合物,再将涂覆好的不锈钢60℃热固化10h。

297.实施例5

298.本实施例先制备了一种涂料组合物,具体为:

299.底涂制备:

300.将正硅酸乙酯50%、乙二醇28.9%、水10%、盐酸1%混合,50℃反应22h,反应结束后加入10%乙烯基硅树脂、成膜助剂0.1%继续反应10h;

301.面涂制备:

302.面涂涂料a:将10%氧化锆纳米颗粒加入到9.99%乙醇中超声分散10min(超声功率400赫兹),加入30%十二烷基三乙氧基硅烷,在60℃下反应15min,加入0.01%乙酸和50%水,反应6h得面涂涂料a。

303.面涂b:将5%十二烷基三乙氧基硅烷、35%kh560、0.1%氢氧化钠、20%水与39.9%乙醇混合,60℃下搅拌反应1h得面涂涂料b。

304.将20份面涂涂料a与10份面涂涂料b加入到70份乙醇中混合搅拌30min即可得到面涂涂料组合物。

305.之后,利用上述制备的涂料组合物,制备了一种不粘涂层,具体为:

306.将底涂涂料喷涂在镀锌板表面,然后喷涂上面涂涂料组合物,再将涂覆好的镀锌板150℃热固化6h。

307.对比例1(无底涂)

308.本对比例制备了一种涂料组合物和涂层,与实施例1的区别在于无底涂,面涂涂料a和面涂涂料b组分同实施例1。

309.对比例2(无面涂a)

310.本对比例制备了一种涂料组合物和涂层,底涂涂料和面涂涂料b同实施例1,无面涂涂料a。

311.对比例3(无面涂b)

312.本对比例制备了一种涂料组合物和涂层,底涂涂料和面涂涂料a同实施例1,无面涂涂料b。

313.涂层性能测试

314.测试了实施例1和对比例1至3制备的涂层的水接触角、附着力、耐磨性和耐温性。结果如表1所示。

315.表1

[0316][0317][0318]

需要说明的是,表1的测试结果中,基材材料为铝合金板。底涂厚度为35μm,面涂厚度为10μm。

[0319]

由上表的对比效果可以看出,本发明采用的技术方案,与对比方案相比,在疏水性、附着力、耐磨性、耐温性、持久性上均具有更加优异的性能。

[0320]

表1的测试结果中,附着力测试依据的标准为gb/t6739-2006《色漆和清漆铅笔法测定漆膜硬度》。

[0321]

耐磨性的测试方法为:工业百洁布3m7447c,负载1.5kg砝码对样板进行来回摩擦,每摩擦500往复次后更换一次百洁布,直至基材暴露,记录摩擦次数。

[0322]

耐温性测试方法为:将样板放置在350℃高温烘箱,每隔2h~30h取出测试不粘性,不粘性测试方法参照gb/t32095.2-2015,直至不粘性失效。

[0323]

实施例1制备的不粘涂层的水接触角测试结果如图1所示。

[0324]

表1中,实施例1的不粘涂层耐温性≥350℃,表示涂层的在350℃高温处理120h仍

维持不粘性i级。实施例1的不粘涂层在350℃高温条件下的不粘等级测试结果如图2所示。

[0325]

此外,通过扫描电镜观察了实施例1制备的不粘涂层的表面形貌,如图3所示。可以看出,实施例1制备的不粘涂层表面致密均匀,未观察到裂纹、凸起等缺陷。

[0326]

上面结合实施例对本发明作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1