一种粘接剂及其制备方法和应用与流程

1.本发明属于电力技术领域,具体涉及一种粘接剂及其制备方法和应用。

背景技术:

2.复合绝缘子具有优异的憎水性,质量轻,强度大等优点,在高电压输电线路中特别是重污秽地区越来越受到重视,服役的复合绝缘子逐年增加。复合绝缘子由高温硫化硅橡胶htv伞裙护套、环氧玻纤芯棒和端部金具构成,由于伞裙护套和芯棒需要通过界面粘接剂结合在一起,使得此界面成为复合绝缘子的薄弱环节之一。现在工艺使用的粘接剂一般为硅烷偶联剂,其具有粘接强度高,耐高温等特点,它起着主要界面氢键和化学键交联作用,但是目前的界面粘接剂仅能提供伞裙护套与环氧玻纤芯棒粘接的功能,并不具备如硅橡胶一般的耐高压电晕所产生的no2功能,而界面处长期受no2腐蚀,容易导致界面失效,环氧芯棒的强度下降,出现绝缘子异常发热、击穿甚至出现脆断和酥朽断裂等问题。目前复合绝缘子工业生产中使用的界面粘接剂主要是小分子的硅烷偶联剂,用于在护套和芯棒之间形成牢固的界面粘接,但当界面处存在缺陷时,不能减缓老化过程,也不能抵抗no2的入侵。因此,深入理解no2对硅橡胶的老化机理并提升改善硅橡胶对no2阻隔性对提升其在强氧化性气体no2等极端环境下的应用有着重要的意义。

技术实现要素:

3.本发明旨在提供一种粘接剂及其制备方法和应用。该制备方法制得的粘接剂具有优异的耐电晕性能、耐no2气体腐蚀以及对水的阻隔能力,能够有效延长复合绝缘子的使用寿命。

4.为了达到上述目的,本发明采用以下技术方案:一种粘接剂的制备方法,包括以下步骤:

5.s1、功能化g-c3n4的制备:

6.配置硅烷溶液,之后加入乙醇、水,制得混合溶液,加入g-c3n4,第一次调节溶液ph值,放置,第二次调节溶液ph值,加热,保温,过滤获取下层沉淀物,洗涤,干燥,得到功能化g-c3n4;

7.s2、粘接剂的制备:

8.配置乙醇水溶液,调节溶液ph值,加入步骤s1制得的功能化g-c3n4,搅拌,超声,得到混合溶液,加入偶联剂,搅拌,反应,制得粘接剂。

9.优选地,所述步骤s1中至少包括以下(1)~(8)中的一项:

10.(1)所述硅烷溶液为正硅酸乙酯和三乙氧基硅烷的混合溶液,其中正硅酸乙酯和三乙氧基硅烷的质量百分比为75:(20~25);

11.(2)所述乙醇、水、硅烷溶液的体积比为70:(5~15):(15~25);

12.(3)所述g-c3n4与混合溶液的比例为每毫升混合溶液加入10mg g-c3n4;

13.(4)所述第一次调节溶液ph值为选用冰醋酸将溶液ph值调节至4.5~5.0;

14.(5)所述第二次调节溶液ph值为选用浓度为2.5wt.%的氢氧化钠溶液将溶液ph值调节至8.0~8.5;

15.(6)所述放置为在室温下放置35~45h;

16.(7)所述加热为加热至60~65℃;

17.(8)所述保温的时间为2~4h。

18.优选地,所述步骤s2中至少包括以下(1)~(8)中的一项:

19.(1)所述乙醇水溶液中乙醇溶液和水的体积比为75:(20~25);

20.(2)所述调节溶液ph值为选用冰醋酸将溶液ph值调节至4;

21.(3)所述功能化g-c3n4的加入量为10~15mg/ml;

22.(4)所述搅拌的时间为5~15min;

23.(5)所述超声的时间为10~15min;

24.(6)所述偶联剂与混合溶液的体积比为1:(10~15);

25.(7)所述偶联剂包括乙烯基三乙氧基硅烷;

26.(8)所述反应为在60~70℃下反应1~2h。

27.一种所述粘接剂的制备方法制备得到的粘接剂。

28.一种改性rtv涂料,包括以下重量份组分:

29.硅橡胶90~100份、填料10~20份、所述粘接剂2~5份、催化剂1~2份、交联剂1~2份。

30.优选地,所述改性rtv涂料,至少包括以下(1)~(4)中的一项:

31.(1)所述硅橡胶包括乙烯基聚二甲基硅氧烷;

32.(2)所述填料包括气相sio2;

33.(3)所述催化剂包括二月桂酸二丁基锡;

34.(4)所述交联剂包括正硅酸乙酯。

35.一种所述改性rtv涂料的制备方法,包括以下步骤:

36.将硅橡胶、填料、所述粘接剂,在100~120℃下真空搅拌2~3小时,加入催化剂和交联剂,继续搅拌10~15分钟,得到rtv涂料。

37.一种所述粘接剂在复合绝缘子中的应用,所述粘接剂用于复合绝缘子护套与芯棒之间的界面密封粘接。

38.本发明采用溶胶-凝胶方法对g-c3n4进行功能改性,在g-c3n4表面接枝了大量硅烷,一定程度上增强了填料和硅橡胶的界面兼容性,从而减少了no2气体扩散的自由体积。纳米结构g-c3n4具有较大的比表面积(300m

2 g-1

)和良好的化学稳定性,特别是在g-c3n4的三嗪结构中,sp2杂化的吡啶氮原子具有孤对电子,这使其具有独特的固碱性,可以作为吸引no2的活性位点,有助于提高界面气隙耐no2气体腐蚀的能力,从而减缓了气体向涂层内部的扩散。同时,功能改性化g-c3n4纳米片也可起到交叉连接和增强rtv基质的作用,进一步降低no2气体分子扩散的自由体积,从而最终提升了界面粘接剂对电晕等产生的no2腐蚀气体的抗老化性能以及界面粘接剂对水的阻隔能力。此外,在g-c3n4表面接枝大量硅烷,破坏了其内部范德瓦尔斯相互作用,使g-c3n4片材剥离分散,并且此方法改变了分子链的极性,提高改性g-c3n4与非极性rtv硅橡胶涂层的界面相容性,使制备获得的粘接剂具有耐电晕性能。

39.与现有技术相比,本发明具有以下有益效果:

40.本发明选用偶联剂对g-c3n4进行改性,制得的粘接剂具有优异的耐电晕性能、耐no2气体腐蚀以及对水的阻隔能力,有效延长复合绝缘子的使用寿命。

附图说明

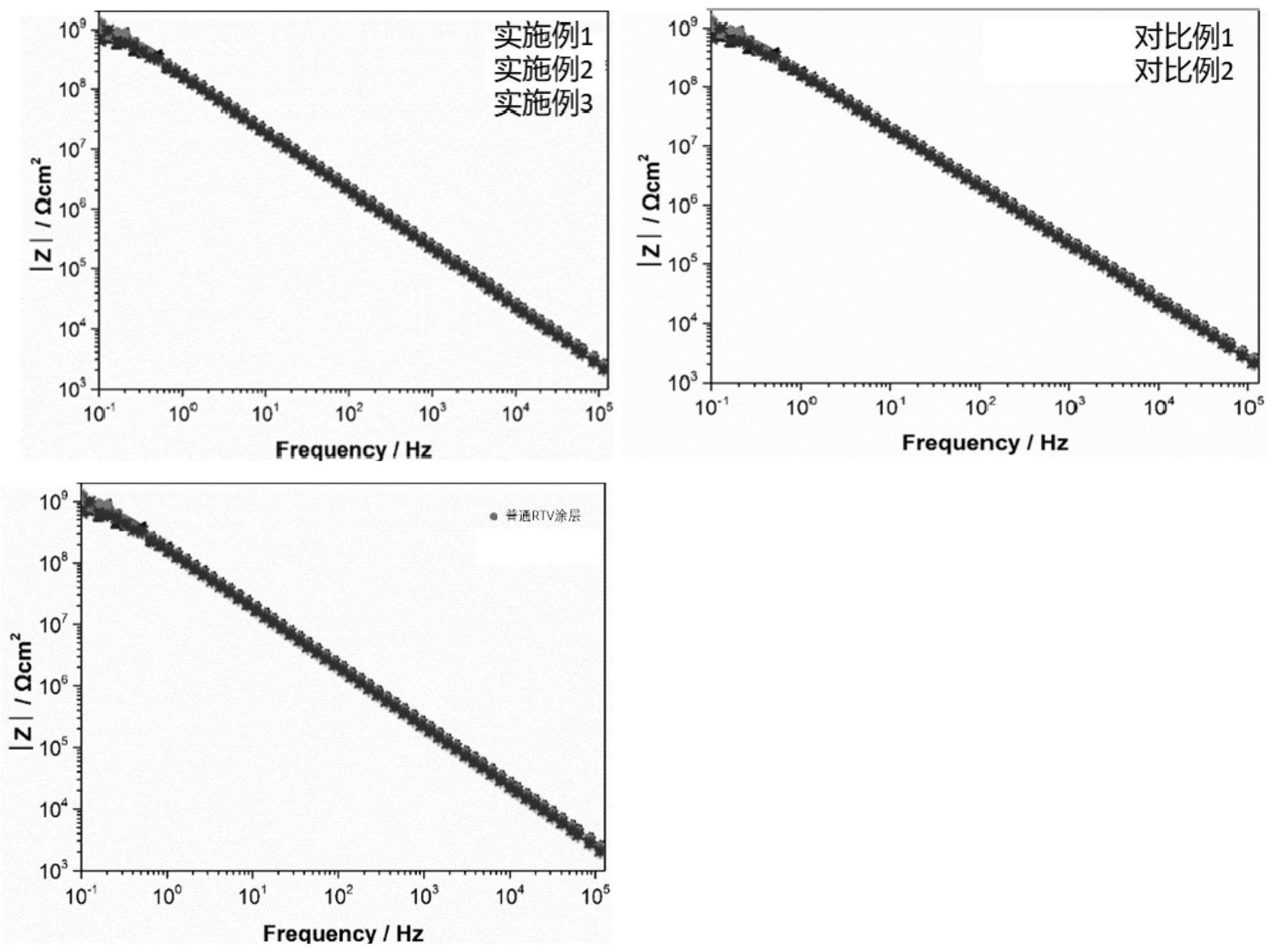

41.图1为本发明实施例、对比例制得的rtv涂层以及普通涂层在3.5%nacl溶液浸泡96h后的伯德图。

42.图2为本发明实施例1~3(a)~(c)、对比例1~2(d)~(e)制得的rtv涂层在no2气体处理24h后的伯德图。

具体实施方式

43.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.实施例、对比例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

45.实施例1、一种粘接剂的制备方法

46.s1、功能化g-c3n4的制备:

47.配置正硅酸乙酯和三乙氧基硅烷的质量百分比为75:25的硅烷溶液,在此基础上以乙醇、水、硅烷溶液体积百分比为70:15:15配置混合溶液,并按照每毫升混合溶液10mg g-c3n4的比例加入g-c3n4,使用冰醋酸将分散有g-c3n4的混合溶液ph值调节至4.5,在室温下放置40小时,使用氢氧化钠溶液(2.5wt.%)调节溶液ph值至8.5,在65℃保温3h,获取下层沉淀物清洗并干燥,得到功能化g-c3n4;

48.s2、粘接剂的制备:

49.按乙醇和水的体积比75:25配置乙醇水溶液,并使用冰醋酸将溶液ph值调节至4,随后按每毫升乙醇水溶液10mg功能化g-c3n4的比例加入功能化g-c3n4,搅拌5min之后超声处理15min,得到混合溶液,按混合溶液、偶联剂体积比1:10加入偶联剂,搅拌10min后放入60℃的烘箱中处理1h,得到粘接剂。

50.其中,偶联剂为乙烯基三乙氧基硅烷。

51.实施例2、一种粘接剂的制备方法

52.s1、功能化g-c3n4的制备:

53.配置正硅酸乙酯和三乙氧基硅烷的质量百分比为75:25的硅烷溶液,在此基础上以乙醇、水、硅烷溶液体积百分比为70:5:25配置混合溶液,并按照每毫升混合溶液10mg g-c3n4的比例加入g-c3n4,使用冰醋酸将分散有g-c3n4的混合溶液ph值调节至5.0,在室温下放置35小时,使用氢氧化钠溶液(2.5wt.%)调节溶液ph值至8.0,在60℃保温2h,获取下层沉淀物清洗并干燥,得到功能化g-c3n4;

54.s2、粘接剂的制备:

55.按乙醇和水体积比75:25配置的乙醇水溶液,并使用冰醋酸将溶液ph值调节至4,

随后按每毫升乙醇水溶液12mg功能化g-c3n4的比例加入功能化g-c3n4,搅拌10min之后超声处理12min,得到混合溶液,按混合溶液、偶联剂体积比1:12加入偶联剂,搅拌5min后放入65℃的烘箱中处理1.5h,得到粘接剂。

56.其中,偶联剂为乙烯基三乙氧基硅烷。

57.实施例3、一种粘接剂的制备方法

58.s1、功能化g-c3n4的制备:

59.配置正硅酸乙酯和三乙氧基硅烷的质量百分比为75:20的硅烷溶液,在此基础上以乙醇、水、硅烷溶液体积百分比为70:10:20配置混合溶液,并按照每毫升混合溶液10mg g-c3n4的比例加入g-c3n4,使用冰醋酸将分散有g-c3n4的混合溶液ph值调节至4.5,在室温下放置45小时,使用氢氧化钠溶液(2.5wt.%)调节溶液ph值至8.5,在65℃保温4h,获取下层沉淀物清洗并干燥,得到功能化g-c3n4;

60.s2、粘接剂的制备:

61.按乙醇和水体积比75:20配置乙醇水溶液,并使用冰醋酸将溶液ph值调节至4,随后按每毫升乙醇水溶液15mg功能化g-c3n4的比例加入功能化g-c3n4,搅拌15min之后超声处理15min,得到混合溶液,按混合溶液、偶联剂体积比1:15加入偶联剂,搅拌15min后放入70℃的烘箱中处理2h,得到粘接剂。

62.其中,偶联剂为乙烯基三乙氧基硅烷。

63.对比例1

64.与实施例1相比,本对比例的区别仅在于,将g-c3n4与偶联剂进行简单混合。

65.粘接剂的制备:

66.按体积比75:25配置乙醇和水的醇水溶液,并使用冰醋酸将溶液ph值调节至4,随后按每毫升醇水溶液10mg g-c3n4的比例加入g-c3n4,搅拌5min之后超声处理15min,得到混合溶液,按混合溶液、偶联剂体积比1:10加入偶联剂,搅拌10min,得到粘接剂。

67.其中,偶联剂为乙烯基三乙氧基硅烷。

68.对比例2

69.与实施例1相比,本对比例的区别仅在于,步骤s1混合溶液中按照每毫升混合溶液30mg g-c3n4的比例加入g-c3n4。

70.制备方法参考实施例1。

71.试验例一、耐no2腐蚀性能测定

72.一、实验样品

73.实施例1~3和对比例1~2粘接剂按照以下方法制备成的rtv涂层、普通rtv涂层。

74.rtv涂层的制备方法:

75.将100份乙烯基聚二甲基硅氧烷、20份气相sio2、2份粘接剂,在120℃下真空搅拌2小时,加入1份二月桂酸二丁基锡和1份正硅酸乙酯,继续搅拌10分钟,得到rtv涂料。将制得的rtv涂料均匀旋涂在ito玻璃表面,放入60℃的恒温箱中固化2h,随后在室温下固化24h,得到rtv涂层。

76.普通rtv涂层的制备方法:

77.将100份乙烯基聚二甲基硅氧烷、20份气相sio2、2份偶联剂(乙烯基三乙氧基硅烷)在120℃下真空搅拌2小时,完成后加入1份二月桂酸二丁基锡和1份正硅酸乙酯,继续搅

拌10分钟,得到rtv涂料。将制得的rtv涂料均匀旋涂在ito玻璃表面,放入60℃的恒温箱中固化2h,随后在室温下固化24h,得到普通rtv涂层。

78.二、实验方法

79.涂层经no2气体老化前对水的阻隔性能:测量各rtv涂层样品在3.5%nacl溶液浸泡96h环境下的交流阻抗谱;

80.涂层经no2气体老化后对水的阻隔性能:将各涂层样品在no2气体浓度为115mg/l的密闭玻璃容器中处理24h,随后在3.5%nacl溶液浸泡96h,使用电化学工作站对涂层进行交流阻抗谱分析;

81.测试涂层经no2气体老化前、老化后对水的阻隔性能,并以此反应涂层的耐no2性能。测试结果如附图1~2所示。

82.从附图1中可以得知,本发明实施例1~3、对比例1~2制得的涂层以及普通涂层的阻抗模值均能够维持在109ωcm2左右,这表明涂层此时都具有较好的阻水性能。

83.从附图2中可以得知,本发明实施例1~3制得的rtv涂层(a)~(c)经过no2气体老化之后依旧能够保持较好的阻水性能,而对比例1~2制得的涂层(d)~(e)在经过no2气体老化后其具有的阻抗模值明显下降。由此可以说明当将g-c3n4与乙烯基硅烷偶联剂只进行简单混合或者在功能化g-c3n4的制备过程中加入的g-c3n4与混合溶液比例不合适,均会使粘接剂的耐no2腐蚀性能变差。

84.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1