一种水性UV涂料的快干工艺

1.5份纳米级金属氧化物粉末加入到1-1.5份易挥发有机溶剂中,超声分散2-4min,超声功率为300-500w。

16.前述的水性uv涂料的快干工艺,所述易挥发有机溶剂为无水乙醇或丙醇。

17.前述的水性uv涂料的快干工艺,所述纳米金属氧化物粉末为纳米氧化钙或纳米氧化镁。

18.前述的水性uv涂料的快干工艺,所述水性uv涂料中纳米金属氧化物粉末的质量分数为0.4%-1.5%。

19.前述的水性uv涂料的快干工艺,所述的均质乳化分散过程是将超声分散后纳米金属氧化物粉末加入到加入水性uv涂料中,用均质机快速乳化分散,均质机的搅拌转速为1100-1300r/min,乳化时间为50-70s。

20.与现有技术相比,本发明通过对纳米金属氧化物粉末进行超声物理分散,再采用均质乳化的方法向水性uv涂料中加入分散后的纳米金属氧化物粉末,通过添加一定比例的纳米金属氧化物粉末,使其与涂料中水分进行反应,一方面减少涂料在涂饰过程中干燥除水阶段水分向外迁移的干燥过程,缩短漆膜在紫外光固化前的干燥除水阶段所需时间,另一方面金属纳米氧化物与水反应过程中放热,使得水性uv涂料中的水分加速蒸发,进而进一步的缩短除水时间。同时通过漆膜耐磨性测试发现,添加纳米级金属氧化物粉末的涂层耐磨性优于对照组涂层。因此本发明可有效解决水性uv涂料固化前水分干燥速度慢,固化成膜后漆膜耐磨性差等问题,对提高水性涂料在木器涂料中的应用比例,开发绿色低碳的环境友好型涂料具有重要的意义。

具体实施方式

21.下面结合实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

22.实施例1:一种水性uv涂料的快干工艺,包括如下步骤:

23.(1)按照设计配比称取各原料组分,包括水性uv树脂75份,成膜助剂3份,光引发剂3份,润湿剂0.8份、流平剂0.8份,消光粉2.5份、增稠剂0.5份、消泡剂0.4份、去离子水适量;成膜助剂为二丙二醇甲醚,光引发剂为光引发剂1173,润湿机为有机硅双生结构表面活性剂,消光粉为消光粉ts100,增稠剂为无机气相二氧化硅,消泡剂为聚醚硅氧烷共聚物;

24.(2)将水性uv树脂加入到搅拌机中,以550r/min的转速搅拌均匀,在搅拌状态下依次缓慢加入成膜助剂、光引发剂、润湿剂、流平剂,每加入一种助剂分散3min。

25.(3)调整搅拌机的转速为800r/min,依次加入消光粉、增稠剂、消泡剂,搅拌混合充分,搅拌混合时间为20min;

26.(4)调回搅拌机的转速为550r/min,持续搅拌分散15min,并添加适量去离子水调整涂料黏度为26s(涂-4号杯),得水性uv涂料;

27.(5)按300g涂料计算,将2.4g纳米氧化钙粉末加入到3.6g无水乙醇溶剂中,超声分散3min,超声功率为300-500w,使纳米氧化钙粉末充分分散均匀,得混合物溶液备用;

28.(6)在涂装作业前,将步骤(5)所得混合物溶液加入水性uv涂料中,用均质机快速乳化分散,搅拌转速为1200r/min,乳化时间60s,得到水性uv快干涂料。

29.实施例2、一种水性uv涂料的快干工艺,包括如下步骤:

30.(1)按照设计配比称取各原料组分,包括水性uv树脂75份,成膜助剂2份,光引发剂

2份,润湿剂0.2份、流平剂0.5份,消光粉2.0份、增稠剂0.5份、消泡剂0.5份、去离子水适量;成膜助剂为二丙二醇甲醚,光引发剂为光引发剂2959,润湿机为有机硅双生结构表面活性剂,消光粉为消光粉ts100,增稠剂为聚氨酯假塑型增稠剂,消泡剂为改性聚二甲基硅氧烷;

31.(2)将水性uv树脂加入到搅拌机中,以580r/min的转速搅拌均匀,在搅拌状态下依次缓慢加入成膜助剂、光引发剂、润湿剂、流平剂,每加入一种助剂分散2min。

32.(3)调整搅拌机的转速为850r/min,依次加入消光粉、增稠剂、消泡剂,搅拌混合充分,搅拌混合时间为20min;

33.(4)调回搅拌机的转速为500r/min,持续搅拌分散15min,并添加适量去离子水调整涂料黏度为26s(涂-4号杯),得水性uv涂料;

34.(5)按300g涂料计算,将1.2g纳米氧化镁粉末加入到3.6g无水乙醇溶剂中,超声分散3min,超声功率为300-500w,使纳米氧化钙粉末充分分散均匀,得混合物溶液备用;

35.(6)在涂装作业前,将步骤(5)所得混合物溶液加入水性uv涂料中,用均质机快速乳化分散,搅拌转速为1200r/min,乳化时间40s,得到水性uv快干涂料。

36.实施例3、一种水性uv涂料的快干工艺,包括如下步骤:

37.(1)按照设计配比称取各原料组分,包括水性uv树脂80份,成膜助剂3份,光引发剂1.5份,润湿剂0.8份、流平剂0.8份,消光粉2.5份、增稠剂0.5份、消泡剂0.5份、去离子水适量;成膜助剂为二丙二醇甲醚,光引发剂为光引发剂tpo-l,润湿机为有机硅双生结构表面活性剂,消光粉为消光粉ts100,增稠剂为无机气相二氧化硅,消泡剂为聚硅氧烷混合物;

38.(2)将水性uv树脂加入到搅拌机中,以580r/min的转速搅拌均匀,在搅拌状态下依次缓慢加入成膜助剂、光引发剂、润湿剂、流平剂,每加入一种助剂分散3min。

39.(3)调整搅拌机的转速为850r/min,依次加入消光粉、增稠剂、消泡剂,搅拌混合充分,搅拌混合时间为20min;

40.(4)调回搅拌机的转速为500r/min,持续搅拌分散15min,并添加适量去离子水调整涂料黏度为26s(涂-4号杯),得水性uv涂料;

41.(5)按300g涂料计算,将1.2g纳米氧化钙粉末加入到3.6g无水丙醇溶剂中,超声分散3min,超声功率为300-500w,使纳米氧化钙粉末充分分散均匀,得混合物溶液备用;

42.(6)在涂装作业前,将步骤(5)所得混合物溶液加入水性uv涂料中,用均质机快速乳化分散,搅拌转速为1200r/min,乳化时间50s,得到水性uv快干涂料。

43.实施例4:本实施例的水性uv涂料制备步骤与实施例1相同,但在涂装作业前,称取2.4g纳米氧化钙粉末和300g上述水性uv涂料,物理共混后采用恒温磁力搅拌机在18℃条件下磁力搅拌10min,随后超声处理15min,使纳米氧化钙粉末在涂料中充分分散均匀,得到水性uv快干涂料。

44.实施例5:本实施例的水性uv涂料制备步骤与实施例1相同,在涂装作业前,按300g涂料计算,将2.4g纳米氧化钙粉末加入到3.6g无水乙醇溶剂中,超声分散3min,超声功率为300-500w,使纳米氧化钙粉末充分分散均匀,得混合物溶液备用;然后将混合物溶液加入其中,采用恒温磁力搅拌机在18℃条件下磁力搅拌10min,得到水性uv快干涂料。

45.对比例:本实施例的水性uv涂料制备步骤与实施例1相同,但未添加纳米金属氧化钙。

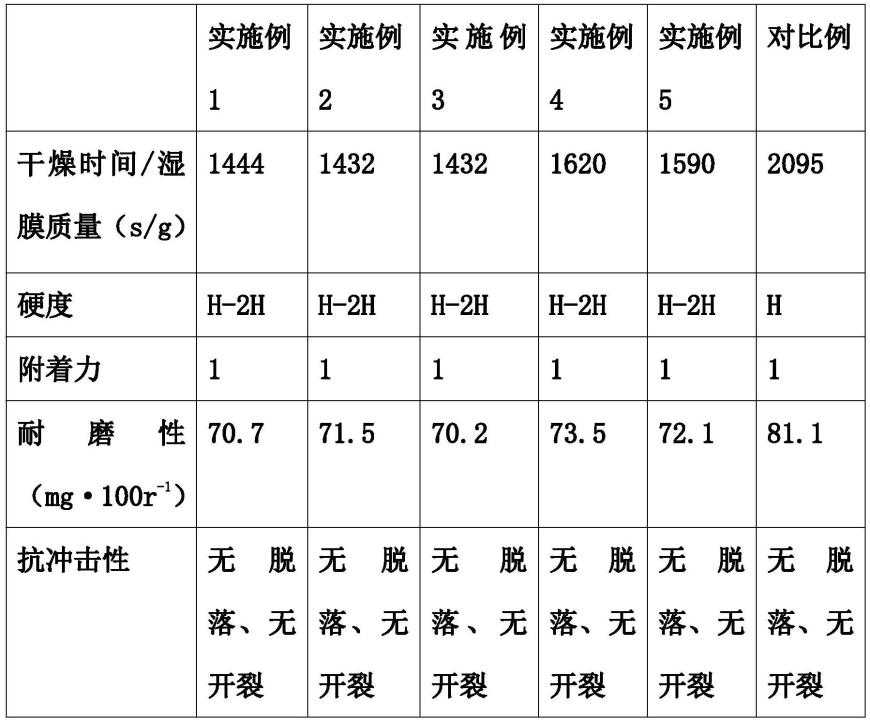

46.通过对实施例1-5以及对比例进行测试,测试项目包括干燥时间与湿膜质量的比

值、膜硬度、膜附着力、耐磨性和抗冲击,其结果如

47.表1所示:

[0048][0049]

表1

[0050]

从表1可以看出,本发明的实施例1、实施例2和实施例3中干燥时间相比对比例而言有了巨大的缩短,这证实了本发明通过添加一定比例的纳米金属氧化物粉末,使其与涂料中水分进行反应,一方面减少涂料在涂饰过程中干燥除水阶段水分向外迁移的干燥过程,缩短漆膜在紫外光固化前的干燥除水阶段所需时间,另一方面金属纳米氧化物与水反应过程中放热,使得水性uv涂料中的水分加速蒸发,进而进一步的缩短除水时间。而且从干燥时间与湿膜质量的比值来看,本发明也有了30%左右的提升。在耐磨性性上,实施例1、实施例2和实施例3也的涂层耐磨性也优于对照组涂层。而实施例4中没拥有将纳米金属氧化钙加入到有机溶剂中进行超声分散以及后续的乳化分散,而是采用了磁力搅拌,实施例5则没有进行乳化分散,这两组实施例的效果相对实施例1的效果而言略差,说明实施例1中采用优选的工艺可以改善水性uv涂料的干燥时间,并能够提升涂层耐磨性。而从硬度、附着力和抗冲击性上,各组实验的效果均比较接近,说明本发明添加纳米金属氧化物粉末并没有对水性uv涂料起到反效果。

[0051]

综上所述,本发明通过对纳米金属氧化物粉末进行超声物理分散,再采用均质乳化的方法向水性uv涂料中加入分散后的纳米金属氧化物粉末,通过添加一定比例的纳米金属氧化物粉末,使其与涂料中水分进行反应,一方面减少涂料在涂饰过程中干燥除水阶段水分向外迁移的干燥过程,缩短漆膜在紫外光固化前的干燥除水阶段所需时间,另一方面

金属纳米氧化物与水反应过程中放热,使得水性uv涂料中的水分加速蒸发,进而进一步的缩短除水时间。同时通过漆膜耐磨性测试发现,添加纳米级金属氧化物粉末的涂层耐磨性优于对照组涂层。因此本发明可有效解决水性uv涂料固化前水分干燥速度慢,固化成膜后漆膜耐磨性差等问题,对提高水性涂料在木器涂料中的应用比例,开发绿色低碳的环境友好型涂料具有重要的意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1