一种汽车安全带导向结构的制作方法

[0001]

本实用新型涉及安全带安装防护技术领域,具体为一种汽车安全带导向结构。

背景技术:

[0002]

"安全性"已成为驾驶员和乘员首要考虑的问题,也是汽车等最重要的性能之一。传统的保证安全行车的部件,如后视镜和左右车门镜(传统的后视系统)、安全带、安全带安装防护irb安全带安装防护g(安全气囊)和安全带安装防护bs(制动防抱死系统)等已被广大驾车人和乘车人所熟悉,并在进口豪华轿车上普遍应用。然而,传统的安全行车概念:安全带十安全带安装防护irb 安全带安装防护g+安全带安装防护bs十传统的后视系统不等于安全的全部概念,因为传统的后视系统由三片平面镜或广角镜组成,平面镜有盲点(死角),广角镜有视差,而盲点和视差常常是造成车祸的原因,安全带是运用在设备上的安全件,乘坐飞机等飞行器,或在高空作业与进行技艺表演时,为保障安全所用的带子。主要原料是涤纶,丙纶,尼龙。安全带不单指织带,除了织带,安全带还有其它零件组装而成。理想的安全带作用过程是:首先,及时收紧,在事故发生的第一时刻毫不犹豫地把人“按”在座椅上。然后,适度放松,待冲击力峰值过去,或人已能受到气囊的保护时,即适当放松安全带。存在以下问题:

[0003]

现有的安全带安装中,通过导向扣进行安全带的固定与导向,然而现有的安全带的导向扣往往采用的是胶黏式一起安装,安全带固定后往往无法进行拆卸,导致导向扣损坏后无法进行有效更换,且现有的导向扣的安全系数不高,采用的塑料材质强度往往不够。

技术实现要素:

[0004]

针对现有技术的不足,本实用新型提供了一种汽车安全带导向结构,解决了现有的安全带的导向扣往往采用的是胶黏式一起安装,安全带固定后往往无法进行拆卸,导致导向扣损坏后无法进行有效更换,且现有的导向扣的安全系数不高,采用的塑料材质强度往往不够的问题。

[0005]

为实现上述目的,本实用新型提供如下技术方案:一种汽车安全带导向结构,包括导向扣,所述导向扣前端固定扣接有前端连接盖,所述前端连接盖的顶端转动连接有连接转轴,所述连接转轴的外表面固定连接有连接板,所述连接板的底端固定连接有扣环,所述导向扣的内部固定套接有金属环,所述金属环的内部固定套接有扣板,所述金属环的内部固定设置有穿孔,所述导向扣的内部固定连接有螺丝杆,所述前端连接盖的内端固定连接有内部扣盘,所述前端连接盖内侧固定连接有连接槽板,所述连接槽板的一侧固定连接有复位弹簧,所述复位弹簧的一端固定连接有卡接板。

[0006]

作为本实用新型的一种优选技术方案,所述前端连接盖通过扣环与内部扣盘的相互扣接与导向扣固定连接,所述导向扣之间通过螺丝杆固定连接。

[0007]

作为本实用新型的一种优选技术方案,所述扣板通过胶黏与扣环外侧固定连接,所述金属环通过套接与导向扣的内部固定连接。

[0008]

作为本实用新型的一种优选技术方案,所述导向扣中部设置有扣环通过的圆形弧槽,所述扣环的内径与内部扣盘的内径相一致。

[0009]

作为本实用新型的一种优选技术方案,所述卡接板通过复位弹簧与内部扣盘的内部固定套接,所述卡接板的弧形内径与内部扣盘的内部尺寸相一致。

[0010]

作为本实用新型的一种优选技术方案,所述复位弹簧通过焊接与连接槽板的一侧固定连接,所述卡接板的数量为两组,所述卡接板关于前端连接盖的垂直中心线呈轴对称。

[0011]

作为本实用新型的一种优选技术方案,所述安全带通过穿过穿孔卡扣在导向扣的内部,所述连接板的尺寸与内部扣盘在前端连接盖内部的位置尺寸相一致。

[0012]

与现有技术相比,本实用新型提供了一种汽车安全带导向结构,具备以下有益效果:

[0013]

该汽车安全带导向结构,通过设置卡扣式安全带的导向扣,通过内部的连接槽板与复位弹簧对卡扣的导向扣进行有效的卡接,提高导向扣的安全系数,避免因为导向扣的损坏为驾驶人带来一定的安全隐患,同时方便使用者进行快捷的更换与拆卸。

附图说明

[0014]

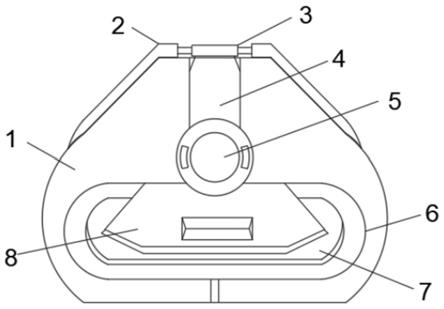

图1为本实用新型主体结构示意图;

[0015]

图2为本实用新型导向扣(1)结构示意图;

[0016]

图3为本实用新型主体正视结构示意图;

[0017]

图4为本实用新型前端连接盖(2)结构示意图。

[0018]

图中:1、导向扣;2、前端连接盖;3、连接转轴;4、连接板;5、扣环; 6、金属环;7、穿孔;8、扣板;9、螺丝杆;10、内部扣盘;11、连接槽板; 12、复位弹簧;13、卡接板。

具体实施方式

[0019]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0020]

请参阅图1-4,本实施方案中:一种汽车安全带导向结构,包括导向扣1,导向扣1前端固定扣接有前端连接盖2,前端连接盖2的顶端转动连接有连接转轴3,连接转轴3的外表面固定连接有连接转轴3,连接板4的底端固定连接有扣环5,导向扣1的内部固定套接有金属环6,金属环6的内部固定套接有扣板8,金属环6的内部固定设置有穿孔7,导向扣1的内部固定连接有螺丝杆9,前端连接盖2的内端固定连接有内部扣盘10,前端连接盖2内侧固定连接有连接槽板11,连接槽板11的一侧固定连接有复位弹簧12,复位弹簧12的一端固定连接有卡接板13;将金属环6放置在导向扣1的内环,通过螺丝杆9使导向扣1之间相互紧固连接,使金属环6固定套接在导向扣1的内侧,固定后的导向扣1放置在前端连接盖2的内侧,即内部扣盘10的正上方,转动连接转轴3使扣环5通过导向扣1表面的弧形孔槽与内部扣盘10进行对接,通过扣环5与内部扣盘10的固定扣接使导向扣1固定在前端连接盖 2的内侧,通过扣板8抵接在金属环6的内部,同时通过复位弹簧12推动卡接板13传动,使卡接板13卡接在内部扣盘10的内部,提高导向扣1与前端连接盖2连接的稳定性。

[0021]

本实施例中,前端连接盖2通过扣环5与内部扣盘10的相互扣接与导向扣1固定连接,导向扣1之间通过螺丝杆9固定连接,扣板8通过胶黏与扣环5外侧固定连接,金属环6通过套接与导向扣1的内部固定连接,导向扣1 中部设置有扣环5通过的圆形弧槽,扣环5的内径与内部扣盘10的内径相一致,卡接板13通过复位弹簧12与内部扣盘10的内部固定套接,卡接板13 的弧形内径与内部扣盘10的内部尺寸相一致,复位弹簧12通过焊接与连接槽板11的一侧固定连接,卡接板13的数量为两组,卡接板13关于前端连接盖2的垂直中心线呈轴对称,安全带通过穿过穿孔7卡扣在导向扣1的内部,连接板4的尺寸与内部扣盘10在前端连接盖2内部的位置尺寸相一致;通过螺丝杆9使导向扣1之间相互紧固连接,使金属环6固定套接在导向扣1的内侧,固定后的导向扣1放置在前端连接盖2的内侧,即内部扣盘10的正上方,转动连接转轴3使扣环5通过导向扣1表面的弧形孔槽与内部扣盘10进行对接,通过扣环5与内部扣盘10的固定扣接使导向扣1固定在前端连接盖 2的内侧,通过扣板8抵接在金属环6的内部。

[0022]

本实用新型的工作原理及使用流程:将金属环6放置在导向扣1的内环,通过螺丝杆9使导向扣1之间相互紧固连接,使金属环6固定套接在导向扣1 的内侧,固定后的导向扣1放置在前端连接盖2的内侧,即内部扣盘10的正上方,转动连接转轴3使扣环5通过导向扣1表面的弧形孔槽与内部扣盘10 进行对接,通过扣环5与内部扣盘10的固定扣接使导向扣1固定在前端连接盖2的内侧,通过扣板8抵接在金属环6的内部,同时通过复位弹簧12推动卡接板13传动,使卡接板13卡接在内部扣盘10的内部,提高导向扣1与前端连接盖2连接的稳定性,通过设置卡扣式安全带的导向扣,通过内部的连接槽板与复位弹簧对卡扣的导向扣进行有效的卡接,提高导向扣的安全系数,避免因为导向扣的损坏为驾驶人带来一定的安全隐患,同时方便使用者进行快捷的更换与拆卸。

[0023]

最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1