AGV电池拆卸装置的制作方法

agv电池拆卸装置

技术领域

1.本实用新型涉及烟草机械领域,具体涉及一种agv电池拆卸装置。

背景技术:

2.自动导引小车(automated guided vehicle,以下简称agv)是现代制造企业物流系统中重要的搬运设备,主要用来运输各种物料,为系统的柔性化、集成化、高效运行提供保证。

3.烟草加工车间使用的agv小车主要是用于辅料、烟丝箱等的搬运。当agv电池更换或出现故障时,需借助叉车装卸电池。具体步骤如下:一、托盘放置于agv电池仓门处,托盘上放置两根圆铁棒用于减轻电池阻力;二、使用绳索将电池拖出,电池从预置的圆铁棒中移动。三、当电池完全从电池仓中拖出来后,用叉车将电池运走。整个过程操作复杂,不易控制。更换一组电池至少4名维修人员及一名叉车工。同时操作过程中的控制偏离可能导致电池倾倒等意外,给工作人员安全带来隐患。

4.发明人发现,现有技术中至少存在下述问题:agv电池拆卸费时费力。

技术实现要素:

5.本实用新型提出一种agv电池拆卸装置,用以提高agv电池拆装的便利性。

6.本实用新型实施例提供了一种agv电池拆卸装置,包括:

7.车体,设置有辊轮;

8.把手,安装于所述车体的一端;以及

9.止推件,安装于所述车体,且位于所述车体的另一端;其中,所述止推件被构造为在以下两个位置之间切换:避让位置、阻挡位置。

10.在一些实施例中,所述止推件可升降地安装于所述车体,以实现所述止推件在所述避让位置和所述阻挡位置之间切换。

11.在一些实施例中,所述止推件可转动地安装于所述车体,以实现所述止推件在所述避让位置和所述阻挡位置之间切换。

12.在一些实施例中,agv电池拆卸装置还包括:

13.防撞件,安装于所述车体的另一端,且朝着远离所述把手的方向伸出所述车体。

14.在一些实施例中,所述防撞件被构造为以下其中之一:塑料块、橡胶块、弹性件。

15.在一些实施例中,agv电池拆卸装置还包括:

16.行走装置,安装于所述车体的下方,以带动所述车体行走。

17.在一些实施例中,所述行走装置包括以下其中之一:万向轮、麦克纳姆轮。

18.在一些实施例中,agv电池拆卸装置还包括:

19.制动系统,安装于所述行走装置附近,以实现制动行走装置。

20.在一些实施例中,所述辊轮包括多组,各组所述辊轮平行布置于所述车体的顶部。

21.在一些实施例中,至少一组所述辊轮被构造为主动辊轮。

22.上述技术方案提供agv电池拆卸装置,能够方便地将agv电池从agv小车上拽出来,并且电池沿着辊轮能够方便地移动到车体上。在电池移动的过程中,止推件一直处于避让位置。当电池完全移动到车体上之后,止推件从避让位置切换为阻挡位置,以防止电池从车体上滑落下去。然后拖动把手,将agv电池拆卸装置和电池一起拖走。上述技术方案,为拆卸和搬运agv电池提供了便利,提高了电池拆卸的便捷性;并且结构可靠性好,方便大体积、大质量电池的拆装,减少电池搬运过程中倾倒伤人的安全隐患;操作步骤明确,减少了维修人员的工作强度。

附图说明

23.此处所说明的附图用来提供对本实用新型的进一步理解,构成本申请的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

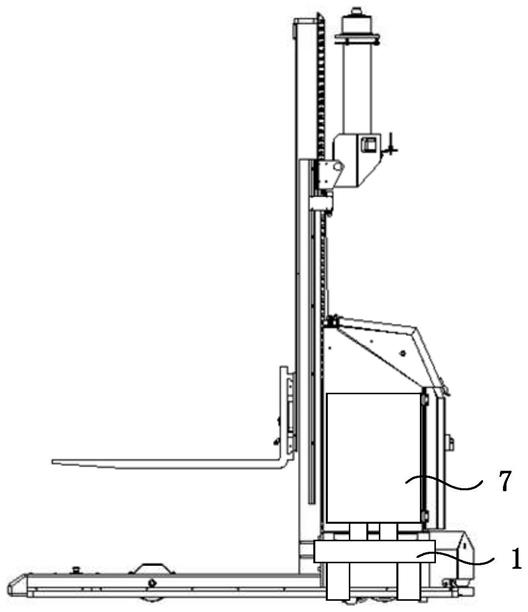

24.图1为本实用新型实施例提供的agv电池拆卸装置使用状态示意图;

25.图2为本实用新型实施例提供的agv电池拆卸装置主视示意图;

26.图3为本实用新型实施例提供的agv电池拆卸装置俯视示意图;

27.图4为本实用新型实施例提供的agv电池拆卸装置左视示意图;

28.图5为本实用新型另一实施例提供的agv电池拆卸装置止推件原理示意图。

具体实施方式

29.下面结合图1~图5对本实用新型提供的技术方案进行更为详细的阐述。

30.本实用新型实施例提供一种agv电池拆卸装置,在使用时,先打开agv的电池仓门;将agv电池拆卸装置移动到agv的电池仓门处,电池位于电池仓门内部。然后将电池拖到agv电池拆卸装置上。

31.参见图1至图4,agv电池拆卸装置包括车体1、把手2以及止推件3。

32.车体1设置有辊轮11。辊轮11的长度方向沿着车体1的宽度w方向,电池沿着车体1的长度方向l移动。辊轮11用于减小电池从agv小车移动到agv电池拆卸装置的过程中受到的阻力。在一些实施例中,辊轮11包括多组,各组辊轮11平行布置于车体1的顶部。辊轮11的数量与电池的长度以及车体1的长度都匹配。如果一个agv电池拆卸装置只用于装一个电池,那么多个辊轮11的总长度比电池长度长、使得电池能够以很小的动力完整移动到车体1上即可。如果一个agv电池拆卸装置可以装多个电池,可以将车体1的长度方向都布置上辊轮11。

33.在一些实施例中,至少一组辊轮11被构造为主动辊轮11。主动辊轮11可以相应地设置驱动装置和触发装置,触发装置被构造为探测是否有电池移动到车体1上,如果有电池准备移动到车体1上,触发装置发相应控制信号给驱动装置,驱动装置带动主动辊轮11转动。主动辊轮11的数量不用太多,在两个主动辊轮11之间可以布置一个或者多个从动辊轮11。上述方式使得电池更容易移动到车体1上的设定位置。

34.把手2安装于车体1的一端。把手2采用钢管等焊接而成的管件。把手2的高度与操作人员便于手握的高度匹配。把手2与车体1的夹角大于92

°

,这样便于推动把手2。

35.止推件3安装于车体1,且止推件3位于车体1的另一端。其中,止推件3被构造为在

以下两个位置之间切换:避让位置、阻挡位置。止推件3用于防止移动到位的电池从车体1上掉落下去。止推件3具有多种实现方式,比如为可升降销轴。在电池准备移动到车体1上时,止推件3处于回缩位置(即避让位置)。当电池在车体1上移动到位之后,止推件3升起,以高于车体1的上表面,这样就能挡住位于车体1上的电池,主要起到固定电池作用,是在电池上了辊筒之后,防止电池在移动过程中发生倾倒。止推件3可以采用自动方式、手动方式等多种形式实现止推件3在避让位置和阻挡位置之间切换。其中,避让位置是指不影响电池7正常被移动到车体1上的位置;阻挡位置是指可以阻挡电池7、防止电池7从车体1上掉落的位置。下面介绍几种具体的实现方式。

36.参见图5,在一些实施例中,止推件3可升降地安装于车体1,以实现止推件3在避让位置和阻挡位置之间切换。具体来说,止推件3可以采用自动升降结构。车体1上设置有安装孔10,止推件3一端位于安装孔10内且和安装孔10之间夹设有弹簧12,止推件3另一端被构造为楔形斜面。电池被拉到车体1上时,电池7推着楔形斜面31,使得止推件3被按下去、回缩到安装孔10内部。当电池完全经过止推件3后,止推件3在弹簧12的作用下弹出,使得止推件3的另一端伸出安装孔10。这样就起到阻挡作用,防止电池7从车体1上滑落。

37.参见图2和图3,在另一些实施例中,止推件3可转动地安装于车体1,以实现止推件3在避让位置和阻挡位置之间切换。在需要将电池拉到车体1上时,手工方式掰动止推件3,使得止推件3位于避让位置。当电池拉动到车体1上的设定位置之后,手工方式掰动止推件3,使得止推件3位于阻挡位置。

38.参见图2和图3,在一些实施例中,agv电池拆卸装置还包括防撞件4,防撞件4安装于车体1的另一端,且朝着远离把手2的方向伸出车体1。防撞件4用于防止最初将agv电池拆卸装置停放到agv的电池仓门处时,碰撞到agv。

39.在一些实施例中,防撞件4被构造为以下其中之一:塑料块、橡胶块、弹性件。

40.参见图2和图3,在一些实施例中,agv电池拆卸装置还包括行走装置5,行走装置5安装于车体1的下方,以带动车体1行走。行走装置5可以采用轨道、履带、轮子等多种实现方式,可实现360

°

转动,以方便移动agv电池拆卸装置。

41.参见图1、图2和图4,在一些实施例中,行走装置5包括以下其中之一:万向轮、麦克纳姆轮。在一些实施例中,车体1被构造为平板状的,行走装置5的各个轮子对称安装于车体1下方。比如,采用四个轮子,每个轮子安装在车体1的一个角处。

42.在一些实施例中,agv电池拆卸装置还包括制动系统6,制动系统6安装于行走装置5附近,制动系统6用于制动行走装置5。制动系统6比如采用已有的刹车片。行走装置5的部分轮子具有刹车功能即可,比如后两个轮子配套设置有制动系统6。

43.上述agv电池拆卸装置的使用过程如下:在拆卸电池时,先将agv电池拆卸装置推到agv的电池仓门处,将agv电池拆卸装置的万向轮刹住。将电池从agv的电池仓中拉出至agv电池拆卸装置上,再将agv电池拆卸装置的止推件3挂住,防止电池在移动中倒掉。

44.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本实用新型和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本实用新型保护内容的限制。

45.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1