挡风玻璃的制作方法

1.本发明涉及挡风玻璃及其制造方法。

背景技术:

2.挡风玻璃等所使用的汽车用夹层玻璃由外侧玻璃板、内侧玻璃板和配置于这些玻璃板之间的中间膜构成。(例如专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2016-64965号公报

技术实现要素:

6.发明要解决的技术问题

7.其中,在现有的夹层玻璃中,为了提高对于碰撞的耐久性,采用通过提高表面的压缩应力使其难以破裂的策略。但是,例如因碰撞事故等导致人从车外碰撞挡风玻璃时,如果挡风玻璃不破裂,就存在碰撞的人受到来自挡风玻璃的巨大冲击的风险。

8.本发明是为了解决上述问题而完成的,其目的在于提供一种当人从车外碰撞时容易破裂的挡风玻璃及其制造方法。

9.用于解决技术问题的技术方案

10.项1.一种挡风玻璃,其具有:

11.外侧玻璃板;

12.与上述外侧玻璃板相对配置的内侧玻璃板;和

13.配置于上述外侧玻璃板与上述内侧玻璃板之间的中间膜,

14.在上述外侧玻璃板和上述内侧玻璃板的至少一部分的区域中,上述外侧玻璃板的车外侧的表面的压缩的主应力大于上述内侧玻璃板的车内侧的表面的压缩的主应力。

15.项2.如项1所述的挡风玻璃,其中,上述至少一部分的区域是比上述外侧玻璃板和上述内侧玻璃板的上下方向的中央靠下方的区域。

16.项3.如项1或2所述的挡风玻璃,其中,在上述至少一部分的区域中,上述外侧玻璃板的车外侧的表面的压缩的主应力大于上述外侧玻璃板的车内侧的表面的压缩的主应力。

17.项4.如项1~3中任一项所述的挡风玻璃,其中,在上述至少一部分的区域中,上述内侧玻璃板的车外侧的表面的压缩的主应力小于上述内侧玻璃板的车内侧的表面的压缩的主应力。

18.项5.如项1~3中任一项所述的挡风玻璃,其中,在上述至少一部分的区域中,上述内侧玻璃板的车外侧的表面的压缩的主应力大于上述内侧玻璃板的车内侧的表面的压缩的主应力。

19.项6.如项1~5中任一项所述的挡风玻璃,其中,上述外侧玻璃板的厚度大于上述内侧玻璃板的厚度。

20.项7.如项1~6中任一项所述的挡风玻璃,其中,上述外侧玻璃板的厚度为0.7mm以上5.0mm以下,上述内侧玻璃板的厚度为0.3mm以上3.0mm以下。

21.项8.如项1~7中任一项所述的挡风玻璃,其中,在上述至少一部分的区域中,上述外侧玻璃板的车外侧的表面的压缩的主应力为5mpa以上50mpa以下。

22.项9.如项8所述的挡风玻璃,其中,将上述外侧玻璃板的厚度设为t1,将上述内侧玻璃板的厚度设为t2,将上述外侧玻璃板的车内侧的表面的压缩的主应力设为s2,将上述内侧玻璃板的车内侧的表面的压缩的主应力设为s4时,满足s2*s4*(t12+t1*t2)2<1600的关系式。

23.项10.一种挡风玻璃的制造方法,其包括:

24.通过压制法制作外侧玻璃板的步骤;

25.通过自重法制作内侧玻璃板的步骤;和

26.在上述外侧玻璃板与上述内侧玻璃板之间配置中间膜,隔着该中间膜将上述外侧玻璃板和内侧玻璃板固定的步骤。

27.项11.一种挡风玻璃的制造方法,其包括:

28.通过压制法制作外侧玻璃板的步骤,在该步骤中对压制后的上述外侧玻璃板实施骤冷;

29.通过压制法制作外侧玻璃板的步骤;

30.通过压制法制作内侧玻璃板的步骤;和

31.在上述外侧玻璃板与上述内侧玻璃板之间配置中间膜,隔着该中间膜将上述外侧玻璃板和内侧玻璃板固定的步骤。

32.发明的效果

33.根据本发明,能够提供一种挡风玻璃,该挡风玻璃不容易因来自车外的飞石等的碰撞而破裂,但在人从车外碰撞时容易破裂。

附图说明

34.图1是表示本发明的挡风玻璃的一个实施方式的俯视图。

35.图2是图1的a-a线截面图。

36.图3是表示图1的挡风玻璃的厚度方向的应力分布的曲线图。

37.图4是表示落下试验的结果的曲线图。

38.图5是表示本发明的挡风玻璃的厚度方向的应力分布的另一例子的曲线图。

39.图6是表示本发明的挡风玻璃的厚度方向的应力分布的另一例子的曲线图。

40.图7是表示本发明的挡风玻璃的厚度方向的应力分布的另一例子的曲线图。

41.图8是表示本发明的挡风玻璃的另一例子的俯视图。

具体实施方式

42.首先利用图1和图2对本实施方式的挡风玻璃的构成进行说明。图1是本实施方式的挡风玻璃的俯视图,图2是图1的a-a线截面图。其中,为了方便说明,将图1的上下方向称为“上下”、“垂直”、“纵向”,将图1的左右方向称为“左右”。

43.如图1所示,该挡风玻璃具有水平方向较长的梯形形状的夹层玻璃10、和叠层在该

夹层玻璃10上的遮蔽层4。夹层玻璃10具有外侧玻璃板11、内侧玻璃板12、和配置于它们之间的中间膜13。以下,对各构成要素进行详细说明。

44.<1.玻璃板>

45.首先从外侧玻璃板11和内侧玻璃板12开始进行说明。外侧玻璃板11和内侧玻璃板12可以使用公知的玻璃板,也可以由热线吸收玻璃、一般的透明玻璃或绿玻璃、或者uv绿玻璃形成。但是,这些玻璃板11、12必须能够实现遵照汽车使用国家安全标准的可见光透射率。例如可以进行调整使得利用外侧玻璃板11确保所需的日照吸收率,利用内侧玻璃板12使可见光透射率满足安全保准。以下,例示透明玻璃、热线吸收玻璃和钠钙系玻璃的一例。

46.(透明玻璃)

47.sio2:70~73质量%;

48.al2o3:0.6~2.4质量%;

49.cao:7~12质量%;

50.mgo:1.0~4.5质量%;

51.r2o:13~15质量%(r为碱金属);

52.换算成fe2o3的全氧化铁(t-fe2o3):0.08~0.14质量%。

53.(热线吸收玻璃)

54.热线吸收玻璃的组成例如可以为如下组成:以透明玻璃的组成为基准,使换算成fe2o3的全氧化铁(t-fe2o3)的比率为0.4~1.3质量%,使ceo2的比率为0~2质量%,使tio2的比率为0~0.5质量%,使玻璃的骨架成分(主要是sio2、al2o3)减少相当于t-fe2o3、ceo2和tio2的增加量。

55.(钠钙系玻璃)

56.sio2:65~80质量%;

57.al2o3:0~5质量%;

58.cao:5~15质量%;

59.mgo:2质量%以上;

60.nao:10~18质量%;

61.k2o:0~5质量%;

62.mgo+cao:5~15质量%;

63.na2o+k2o:10~20质量%;

64.so3:0.05~0.3质量%;

65.b2o3:0~5质量%;

66.换算成fe2o3的全氧化铁(t-fe2o3):0.02~0.03质量%。

67.本实施方式的夹层玻璃10的厚度没有特别限定,作为一例,可以使外侧玻璃板11与内侧玻璃板12的合计厚度为2.1~6mm,从轻量化的观点考虑,外侧玻璃板11与内侧玻璃板12的合计厚度优选为2.4~3.8mm,进一步优选为2.6~3.4mm,特别优选为2.7~3.2mm。

68.外侧玻璃板11主要需要对于来自外部的障碍的耐久性、耐冲击性,作为汽车的挡风玻璃,需要具有对于小石等飞来物的耐冲击性能。另一方面,由于厚度越大则重量越增加,所以并不优选。从这一观点考虑,外侧玻璃板11的厚度优选为0.7~5.0mm,进一步优选为1.5~3.0mm,特别优选为1.8~2.3mm。

69.内侧玻璃板12的厚度可以与外侧玻璃板11等同,但是例如为了实现夹层玻璃10的轻量化,也可以使厚度大于或小于外侧玻璃板11。具体而言,考虑到玻璃的强度时,优选为0.3~3.0mm,更优选为0.7~2.3mm,特别优选为1.4~2.0mm。

70.此外,该夹层玻璃10以向车外侧凸出的方式弯曲,而此时的厚度的测定位置是将夹层玻璃10的左右方向的中央向上下方向延伸的中央线的上下2处。测定仪器没有特别限定,例如可以使用得乐株式会社制的sm-112这样的厚度计。测定时以夹层玻璃10的弯曲面置于平坦面的方式配置,用上述厚度计夹持夹层玻璃1的端部进行测定。

71.另外,外侧玻璃板11和内侧玻璃板12可以实施强化,例如可以对至少一方的玻璃板实施空冷强化。此外,也可以任意玻璃板都不实施化学强化。

72.<2.中间膜>

73.中间膜13由多层形成,作为一例,如图2所示,可以由软质的芯层131被比其硬质的外层132夹持的3层构成。但并不限定于这种构成,只要由具有软质的芯层131的多层形成即可。例如,也可以由包含芯层131的2层(1层芯层、1层外层)、或者以芯层131为中心配置的5层以上的奇数层(1层芯层、4层外层)、或者内侧包含芯层131的偶数层(1层芯层、其他层为外层)形成。或者也可以由一层构成中间膜13。

74.芯层131可以由比外层132软质的材料形成,但并不限定于此。此外,构成各层131、132的材料没有特别限定,例如可以由芯层成为软质的材料形成。例如,外层132可以由聚乙烯醇缩丁醛树脂(pvb)构成。聚乙烯醇缩丁醛树脂与各玻璃板的粘接性和耐贯穿性优异,因而优选。另一方面,芯层131可以由乙烯乙酸乙烯酯树脂(eva)、或者比构成外层132的聚乙烯醇缩丁醛树脂软质的聚乙烯醇缩醛树脂构成。通过将软质的芯层131夹在中间,能够保持与单层的树脂中间膜3同等的粘接性和耐贯穿性,并且大幅度提升隔音性能。

75.此外,作为芯层131,可以根据用途使用具有各种功能的功能性膜。例如可以使用公知的隔热膜、放热膜、投影膜、发光膜、天线用膜等。

76.中间膜13的总厚度没有特别规定,优选为0.3~6.0mm,进一步优选为0.5~4.0mm,特别优选为0.6~2.0mm。另一方面,芯层131的厚度优选为0.1~2.0mm,进一步优选为0.1~0.6mm。这是因为当小于0.1mm时,难以发挥软质的芯层131的影响,而大于2.0mm、0.6mm时,总厚度增加使得成本上升。另一方面,外层132的厚度没有特别限定,例如优选为0.1~2.0mm,进一步优选为0.1~1.0mm。此外,也可以使中间膜13的总厚度固定,在其中调整芯层131的厚度。

77.另外,中间膜13的厚度并不必须在整个面内恒定,例如也可以形成楔形,用于平视显示器所使用的夹层玻璃。这种情况下,关于中间膜13的厚度,测定厚度最小的位置、即测定夹层玻璃的最下边部。

78.中间膜13的制造方法没有特别限定,例如可以列举:配合上述的聚乙烯醇缩醛树脂等树脂成分、增塑剂和根据需要的其他添加剂,均匀混炼后,将各层一并挤出成型的方法;将利用该方法制成的2个以上的树脂膜通过压制法、层压法等进行叠层的方法。通过压制法、层压法等进行叠层的方法中使用的叠层前的树脂膜,既可以是单层构造也可以是多层构造。

79.<3.遮蔽层>

80.如图1所示,在夹层玻璃10的边缘,以黑色等深色的陶瓷叠层有遮蔽层4。该遮蔽层

4遮蔽来自车内或车外的视线,沿着夹层玻璃10的4个边形成为带状。

81.遮蔽层4除了仅叠层于内侧玻璃板12的车内侧的表面的方式以外,例如还可以有仅叠层于外侧玻璃板11的内表面、或者叠层于外侧玻璃板11的内表面和内侧玻璃板12的内表面等各种方式。此外,可以由陶瓷、各种材料形成,例如可以为以下的组成。

82.[表1]

[0083]

ꢀꢀ

第一和第二着色陶瓷膏颜料*1质量%10树脂(纤维素树脂)质量%10有机溶剂(松油)质量%10玻璃粘合剂*2质量%70粘度dps150

[0084]

*1,主成分:氧化铜、氧化铬、氧化铁和氧化锰

[0085]

*2,主成分:硼硅酸铋、硼硅酸锌

[0086]

陶瓷可以通过网版印刷法形成,除此以外,还可以通过将烧制用转印膜转印到玻璃板上并进行烧制来制作。在采用网版印刷的情况下,例如可以设为聚酯网版:355目、涂敷厚度:20μm、张力:20nm、刮胶硬度:80度、安装角度:75

°

、印刷速度:300mm/s,利用干燥炉以150℃干燥10分钟,由此形成陶瓷。

[0087]

另外,遮蔽层4除了叠层陶瓷以外,还可以通过粘贴深色的树脂制的遮蔽膜来形成。

[0088]

<4.夹层玻璃的应力分布>

[0089]

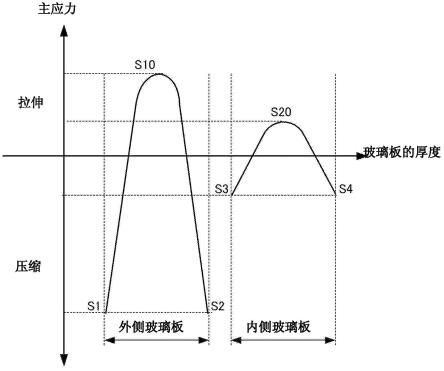

图3是表示本实施方式的夹层玻璃的主应力分布的曲线图。图3的曲线图的横轴表示夹层玻璃10的厚度方向,纵轴表示应力。其中,应力以压缩为负、拉伸为正表示。如图3所示,在该夹层玻璃10中,外侧玻璃板11的车外侧的表面的主应力显示压缩,以随着在厚度方向上朝向外侧玻璃板11的内部,主应力转为拉伸的方式变化。并且,在厚度方向的中央附近拉伸的主应力达到峰值后,以随着朝向车内侧的表面,主应力降低进而转为压缩的方式变化。在车内侧的表面,形成为表现出与车外侧的表面几乎相同的压缩的主应力。以下,为了方便说明,将外侧玻璃板11的车外侧的表面的压缩的主应力称为s1,将车内侧的表面的压缩的主应力称为s2。在图3的例子中,s1与s2几乎相同。此外,将拉伸的峰值的主应力称为s10。

[0090]

内侧玻璃板12也表现出与外侧玻璃板11同样的应力分布。即,内侧玻璃板12的车外侧的表面的主应力显示压缩,以随着在厚度方向上朝向内侧玻璃板12的内部,主应力转为拉伸的方式变化。并且,在厚度方向的中央附近拉伸的主应力达到峰值后,以随着朝向车内侧的表面,主应力降低进而转为压缩的方式变化。而且,在车内侧的表面,形成为表现出与车外侧的表面几乎相同的压缩的主应力。以下,为了方便说明,将内侧玻璃板12的车外侧的表面的压缩的主应力称为s3,将车内侧的表面的压缩的主应力称为s4。在图3的例子中,s3与s4几乎相同。此外,将拉伸的峰值的主应力称为s20。

[0091]

具体而言,外侧玻璃板11的压缩的主应力s1、s2优选为5mpa以上50mpa以下,进一步优选为5mpa以上40mpa以下。例如在主应力s1为5mpa以上时,能够抑制由飞石引起的破损。另一方面,在主应力s1为40mpa以上时,光学畸变变差。此外,内侧玻璃板12的压缩的主

应力s3、s4优选为10mpa以下,进一步优选为5mpa以下。特别是在s4为10mpa以下时,能够使后述的锤体的落下高度变小。

[0092]

并且,外侧玻璃板11的拉伸的主应力s10优选为2.5mpa以上25mpa以下,进一步优选为2.5mpa以上20mpa以下。此外,内侧玻璃板12的拉伸的主应力s20优选为5mpa以下,进一步优选为2.5mpa以下。

[0093]

主应力的测定可以使用玻璃截面应力计(例如有限公司折原制作所的scalp-04)。首先,将该玻璃截面应力计放置在所要测定的表面的中央部,将该应力计在面内旋转,以3个角度(0、45、90度)进行测定。然后,对测得的结果进行rosette解析,算出主应力的方向和大小。

[0094]

在本实施方式的夹层玻璃中,主应力s1大于主应力s4(s1>s4)。本发明的发明人发现,由此,例如在物体从夹层玻璃的外部碰撞外侧玻璃板11时,在内侧玻璃板12破裂后,外侧玻璃板11破裂。本发明的发明人通过以下实验发现了这一见地。首先,准备两玻璃板11、12的厚度分别为2mm、主应力s1为s4+5mpa、主应力s3=s4、主应力s4不同的6块夹层玻璃。然后,准备半径为约95

±

1mm的10

±

0.2kg的球状的锤体,使其从规定的高度向外侧玻璃板11朝上的上述各夹层玻璃落下。结果,确认了在所有夹层玻璃中,内侧玻璃板12在外侧玻璃板11破裂之前破裂。将该试验中的主应力s4与内侧玻璃板12破裂时的关系示于图4。根据该结果可知,主应力s4越小,内侧玻璃板12越容易破裂。

[0095]

如上所述,除了主应力s1>s4的关系以外,优选主应力s2、主应力s4、外侧玻璃板11的厚度t1和内侧玻璃板12的厚度t2还满足以下式(1)。以下,将式(1)的左侧称为冲击指数。

[0096]

s2*s4*(t12+t1*t2)2<1600

ꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0097]

式(1)表示能够减少步行者与挡风玻璃碰撞时的头部损伤。在此,使用由美国国家公路交通安全管理局(nhtsa)引入的头部损伤基准值hic(head injury criterion)。该hic以1000为基准值使用,规定当头部受到hic为1000的冲击时,头部发生严重损伤的概率达到50%。

[0098]

在算出式(1)时,进行以下的探讨。首先,本发明的发明人得出以下见解,在两玻璃板11、12的厚度分别为2mm、主应力s2、s4小于5mpa的夹层玻璃中,hic为1000以下。进而,对于具有该厚度的玻璃板和主应力的夹层玻璃,在与上述实验同样的条件下,进行使锤体从规定高度向夹层玻璃落下的模拟。首先,算出图4所示的曲线图的近似曲线,主应力s4与锤体的高度(h1)的关系如以下式(2)所示(相关系数r=0.9977)。

[0099]

h1=59.923*s4+261.11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0100]

基于该式(2),扩展到各玻璃板11、12的厚度为2mm以外的情况,将外侧玻璃板11的厚度设为t1,将内侧玻璃板12的厚度设为t2时,根据发生应力与板厚的关系,内侧玻璃板12破裂时的主应力s4与锤体的高度(h1)的关系满足以下关系式。

[0101]

h1=(59.923*s4+261.11)*((t1+t2)/(2+2))2(3)

[0102]

接着,算出在内侧玻璃板12破裂后外侧玻璃板11破裂的情况下的落下高度。由于夹层玻璃仅由外侧玻璃板11保持刚性,所以可以认为只是外侧玻璃板11,因此,根据(2)式的关系,外侧玻璃板11破裂的主应力s2与锤体的高度(h2)的关系满足以下式。

[0103]

h2=(59.923*s2+261.11)*(t1/2)2(4)

[0104]

因此,夹层玻璃的内侧玻璃板12、外侧玻璃板11双方都破裂的锤体的落下高度(h)为h=h1+h2。

[0105]

根据该模拟,内侧玻璃板12和外侧玻璃板11破裂时的锤体的高度为634mm。因此,如果使锤体从低于该高度的高度落下,hic就小于1000。这是因为由于玻璃破裂,能量被消耗,并且由于在低高度破裂,冲击减小。

[0106]

关于夹层玻璃的破损,由于s2、s4的应力值与落下高度相关,所以在两玻璃板11、12的厚度分别为2mm的情况下,如果s2*s4<25,则落下高度达到634mm以下。进一步考虑夹层玻璃的破损因弯曲破坏而发生、内侧玻璃板12先破损以及板厚与发生应力之间的关系,扩展到各玻璃板11、12的厚度为2mm以外的情况,规定了上述(1)式。因此,以满足式(1)的方式规定s2、s4、t1、t2时,能够使hic在1000以下,能够减少头部碰撞挡风玻璃时损伤的可能性。

[0107]

<5.挡风玻璃的制造方法>

[0108]

下面对如上所述构成的挡风玻璃的制造方法的一例进行说明。首先,对夹层玻璃1的制造方法进行说明。

[0109]

首先,在平板状的外侧玻璃板11和内侧玻璃板12的至少一方叠层上述的遮蔽层4。接着,以这些玻璃板11、12弯曲的方式成型。成型的方法没有特别限定,可以采用公知的方法。例如,在平板状的玻璃板通过加热炉后,利用上模和下模进行压制,从而能够成型成弯曲的形状(压制法)。或者,将平板状的玻璃板配置在框模的成型模具上,使其通过加热炉。由此,玻璃板软化,因自重而成型为弯曲的形状(自重法)。

[0110]

但是,为了形成图3所示的应力分布,优选外侧玻璃板11通过压制法成型,内侧玻璃板12通过自重法成型。通过利用压制法形成玻璃板,相比于自重法,压缩和拉伸的主应力增大。或者,也可以两个玻璃板11、12都通过压制法成型。但是在这种情况下,需要在对外侧玻璃板11进行压制后设置进行骤冷的工序(淬火),而在对内侧玻璃板12进行压制后进行徐冷而不进行骤冷。如此,通过在压制后实施骤冷,压缩和拉伸的主应力增大。

[0111]

这样,外侧玻璃板11和内侧玻璃板12被成型成弯曲状,接着,将中间膜13夹在外侧玻璃板11与内侧玻璃板12之间,将其放入橡胶袋中,一边进行减压抽吸,一边以约70~110℃进行预粘接。预粘接的方法也可以是除此以外的方法。例如,将中间膜13夹在外侧玻璃板11与内侧玻璃板12之间,用烘箱以45~65℃加热。再利用辊以0.45~0.55mpa对该夹层玻璃进行夹压。接着,再次利用烘箱以80~105℃将该夹层玻璃加热后,再次利用辊以0.45~0.55mpa夹压。由此预粘接完成。

[0112]

接着进行主粘接。利用高压釜例如在8~15个大气压下以100~150℃对经过预粘接后的夹层玻璃进行主粘接。具体而言,例如可以在14个大气压且145℃的条件下进行主粘接。由此,制造本实施方式的夹层玻璃1。

[0113]

<6.特征>

[0114]

根据以上说明的挡风玻璃,外侧玻璃板11的车外侧的表面的压缩的主应力s1增大,因此,例如对于挡风玻璃,即使从车外撞到外侧玻璃板11,其变形也较小。如此变形较小时,由于压缩的主应力s1大,能够抑制破裂。

[0115]

另一方面,由于内侧玻璃板12的车内侧的表面的压缩的主应力s4比主应力s1小,所以在人从车外碰撞时,夹层玻璃10容易破裂。由于人的重量较大,碰撞时玻璃板的变形

大。在人从车外碰撞挡风玻璃时,两玻璃板11、12同样以向车内侧凸出的方式变形。此时,由于变形,内侧玻璃板12的车内侧的表面受到拉伸的应力,但是,由于内侧玻璃板12的车内侧的表面的压缩的主应力s4小,在如上所述发生变形时,内侧玻璃板12先破裂。由此,夹层玻璃10的刚性下降,所以外侧玻璃板11也接着破裂。因此,在人从车外碰撞时,夹层玻璃10容易破裂。因此,碰撞的人从夹层玻璃10受到的冲击减小。

[0116]

特别是在以满足上述式(1)的方式规定s2、s4、t1、t2时,能够减少头部碰撞挡风玻璃时损伤的可能性。

[0117]

<7.变形例>

[0118]

以上,对本发明的一个实施方式进行了说明,但本发明不限定于上述实施方式,只要不脱离其宗旨,能够进行各种变更。另外,以下的变形例可以适当组合。

[0119]

<7-1>

[0120]

在上述实施方式中,外侧玻璃板11的主应力s1、s2大致相同,但是,例如图5所示,也可以设为s1>s2。由此,车内侧的表面的主应力s2小,因此在内侧玻璃板12破裂时,外侧玻璃板11容易接着破裂。具体而言,例如可以使s2比s1小10mpa。另外,为了设计成这样的主应力s1、s2的差异,例如在压制后对外侧玻璃板11的车外侧的表面进行比车内侧的表面更强的冷却即可。

[0121]

<7-2>

[0122]

在上述实施方式中,内侧玻璃板12的主应力s3、s4大致相同,但是,例如图6所示,也可以设为s4<s3。由此,车内侧的表面的压缩的主应力s4小,因此,在由于人从车外碰撞而使得车外侧的表面受到拉伸的应力时,更容易破裂。具体而言,例如可以使s4比s3小10mpa。另外,为了设计成这样的主应力s3、s4的差异,例如在压制后对内侧玻璃板12的车外侧的表面进行比车内侧的表面更强的冷却即可。

[0123]

或者也可以如图7所示设为s4>s3。由此,车外侧的表面的压缩的主应力s3小,因此,例如在人从车内侧碰撞挡风玻璃时,车外侧的表面受到变形所带来的拉伸的应力,所以容易破裂。具体而言,例如可以使s3比s4小3mpa。另外,为了设计成这样的主应力s3、s4的差异,例如在自重法中,将内侧玻璃板12的车内侧的表面在比车外侧的表面低的温度下冷却即可。

[0124]

<7-3>

[0125]

如上所述的主应力的分布可以不在夹层玻璃的整体形成,可以在一部分形成。在一部分形成的情况下,例如优选至少在比夹层玻璃的上下方向的中央靠下方形成这样的分布。这是因为人从车外碰撞挡风玻璃时大多情况下碰撞挡风玻璃的下部。

[0126]

<7-4>

[0127]

遮蔽层4的构成没有特别限定,除了如上所述沿着各玻璃板的边缘部配置以外,也可以如图7所示那样,设置车载摄像头用的延伸部42。在该延伸部42形成有摄像头用的拍摄窗421,能够拍摄车外。此外,也可以利用该延伸部42从车外遮挡支撑摄像头的支架。本发明的遮蔽层4除了设置这样的延伸部以外,还可以设为各种形状。另外,遮蔽层4不是必需的,也可以不设置。

[0128]

实施例

[0129]

以下对本发明的实施例进行说明。但本发明不限定于以下的实施例。

[0130]

<1.实施例和比较例>

[0131]

通过模拟制作实施例1~11和比较例1、2的挡风玻璃。以下表2所示的主应力s1~s4与上述实施方式相同。实施例1~11的s1大于s4,但比较例1、2的s1与s4相同。

[0132]

[表2]

[0133][0134]

<2.落球试验>

[0135]

接着通过模拟进行落球试验。在该试验中,假设半径为约95

±

1mm的10

±

0.2kg的球状的锤体,使其向上述实施例和比较例的挡风玻璃落下,算出玻璃板破裂时的高度(以下称为锤体高度)。因此认为锤体高度越低,对于如锤体般的人头那样的物体的撞击越容易破裂。并且,进行锤体从车外(从外侧玻璃板侧)落下的情况、和锤体从车内(从内侧玻璃板侧)落下的情况这2种试验。此时,结果如下所示。

[0136]

[表3]

[0137][0138]

表3中的判定如下所述进行判断。

[0139]

a:锤体的高度小于634mm时两个玻璃板破裂。

[0140]

b:锤体的高度为634mm以上时两个玻璃板破裂。

[0141]

其中,如上所述,634mm是hic大致为1000的高度。

[0142]

在实施例1~11中,关于锤体从车外落下所导致的两个玻璃板的破裂,锤体高度低。可以认为这是如上所述由于主应力s1大于主应力s4,所以在锤体从车外落下的情况下,内侧玻璃板先破裂,然后外侧玻璃板破裂。并且,在实施例1~11中,由于两个玻璃板破裂时的锤体的高度小于634mm,因此认为hic小于1000。

[0143]

比较实施例7与实施例9,实施例9如图5所示s2小于s1。因此,锤体从车外落下时,实施例9的锤体高度低于实施例7。

[0144]

比较实施例2与实施例7,实施例2如图6所示s4小于s3。因此,锤体从车外落下时,实施例2的锤体高度低于实施例7。

[0145]

比较实施例8与实施例7,实施例8如图6所示s3小于s4。因此,锤体从车内落下时,实施例8的锤体高度低于实施例7。

[0146]

下面如下所述计算式(1)的冲击指数。实施例1~11均显示低于比较例1、2的冲击指数。特别是实施例1、2、5、11,可以认为即使头部碰撞,损伤的概率也低。

[0147]

[表4]

[0148]

实施例1640实施例2640

实施例3960实施例41280实施例5512实施例61155实施例71280实施例81280实施例91024实施例101280实施例11512比较例11600比较例26400

[0149]

<3.飞石试验>

[0150]

进行以下实验。首先配置飞石的射出装置,使其与上述实施例和比较例的挡风玻璃距离为1m。接着,将重量2.0

±

0.2mm的石块以64km/h(40mph)朝向实施例和比较例的挡风玻璃射出。在1次试验中,向相同区域的不同位置发射5发飞石,确认是否出现锥形裂纹。并且,对15个位置的区域进行同样的试验,同样确认是否出现锥形裂纹。最后,根据在所有位置是否存在锥形裂纹来计算发生率。

[0151]

以下表5中的判定如下所述进行判断。

[0152]

a:发生率为1%以下。

[0153]

b:发生率大于1%且为2%以下。

[0154]

[表5]

[0155]

实施例1a实施例2a实施例3a实施例4a实施例5a实施例6a实施例7a实施例8a实施例9a实施例10a实施例11b比较例1a比较例2a

[0156]

根据以上的结果,可以认为针对飞石的破裂依赖于s1。特别是实施例1~11在上述的落球试验和飞石试验双方中都获得了良好的结果。

[0157]

符号说明

[0158]

10:夹层玻璃;11:外侧玻璃板;12:内侧玻璃板;13:中间膜;4:遮蔽层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1