汽车动力总成悬置系统的制作方法

1.本技术涉及汽车动力总成技术领域,特别涉及一种汽车动力总成悬置系统。

背景技术:

2.汽车动力总成悬置系统是汽车动力总成和车身或车架之间的连接元件所构成的弹性连接系统,动力总成为汽车的动力源,通过动力总成输出动力驱动汽车行驶,悬置安装在车身或车架上,以保证动力总成位置和姿态,用于支承动力总成,并隔离动力总成的振动能量向车身传递及路面激励向动力总成传递。随着汽车工业的发展,整车性能要求越来越高,动力越来越强,大扭矩发动机应用越来越广泛,对动力总成悬置系统的挑战和要求越来越高。

3.目前常用的悬置系统为三点悬置系统或四点悬置系统,三点悬置系统对普通动力总成的位置姿态、运动包络控制较好,针对大扭矩动力总成,通常采用左、右、前、后四点悬置布置形式。在四点悬置系统中,因前悬置的安装需要,副车架要采用框式车架,导致整车重量和成本增加较多。

技术实现要素:

4.本技术实施例提供了一种汽车动力总成悬置系统,能够提供较大的阻尼,在过坎等路况中行驶时,能够快速衰减振动,达到良好的隔振效果,从而提高整车的nvh性能和驾乘舒适性。该技术方案如下:

5.提供了一种汽车动力总成悬置系统,该汽车动力总成悬置系统包括:动力总成、左液压悬置、右液压悬置、后拉杆悬置以及右后拉杆悬置;

6.该左液压悬置连接在车身左侧和该动力总成的左侧之间,该左液压悬置包括:第一外壳体、第一液压模块和第一橡胶模块;

7.该第一液压模块和该第一橡胶模块均位于该第一外壳体的内腔中,该第一液压模块和该第一橡胶模块由上到下依次设置;

8.该右液压悬置连接在该动力总成的右侧和车身右侧之间;

9.该后拉杆悬置包括第一软垫、第二软垫,该第一软垫和该第二软垫可拆卸的连接,该第一软垫可拆卸的连接动力总成的后侧,该第二软垫可拆卸的连接副车架;

10.该右后拉杆悬置包括第三软垫、连杆和第四软垫,该第三软垫、该连杆和该第四软垫依次可拆卸的连接,该第三软垫可拆卸的连接动力总成的右后侧,该第四软垫可拆卸的连接该副车架。

11.在一种可能设计中,该第一液压模块包括:组装骨架、橡胶皮碗、上流道盖板、解耦膜和下流道盖板,该组装骨架为桶状,该橡胶皮碗、该上流道盖板、该解耦膜和该下流道盖板由上到下依次设置在该组装骨架中,该橡胶皮碗和该上流道盖板之间形成上液腔,该橡胶皮碗、该上流道盖板、下流道盖板和该组装骨架的底部均设有对应的至少一个通孔;

12.该第一液压模块的底面和该第一橡胶模块之间形成下液腔;

13.该上液腔和该下液腔中充满阻尼液;

14.该解耦膜的材质为橡胶,用于对两侧的阻尼液的流动进行缓冲。

15.在一种可能设计中,该第一外壳体的左侧包括悬置骨架,用于连接车身左侧;

16.该第一外壳体的右侧包括连接托臂,用于连接该动力总成的左侧。

17.在一种可能设计中,该第一软垫上设有至少三个第一连接孔;

18.每个该第一连接孔的位置与该动力总成的结构适配,且任意两个相邻的第一连接孔之间的软垫外形呈内凹形;

19.每个该第一连接孔通过螺栓连接该动力总成;

20.该第二软垫上设有至少一个第二连接孔,每个该第二连接孔通过螺栓连接该副车架。

21.在一种可能设计中,该第一软垫上还设有第一金属连接部,该第二软垫上还设有第二金属连接部;

22.该第一金属连接部插入该第二金属连接部内,且该第一金属连接部和该第二金属连接部之间通过螺栓连接。

23.在一种可能设计中,该第三软垫上设有至少四个第三连接孔,每个该第三连接孔通过螺栓连接该动力总成;

24.该第四软垫上设有至少两个第四连接孔,每个该第四连接孔通过螺栓连接该副车架。

25.在一种可能设计中,该第三软垫上还设有第三金属连接部,该第三软垫和该第三金属连接部垂直连接;

26.该第三金属连接部插入该连杆的第一端内,且该第三金属连接部和该连杆的第一端之间通过螺栓连接。

27.在一种可能设计中,该第四软垫上还设有第四金属连接部;

28.该第四金属连接部插入该连杆的第二端内,且该第四金属连接部和该连杆的第二端之间通过螺栓连接。

29.在一种可能设计中,该连杆上设有减重孔。

30.在一种可能设计中,该连杆为h形,两端分别连接第三软垫和第四软垫。

31.本技术实施例提供的技术方案,通过将悬置系统中各个悬置结构的位置分别设计在动力总成的左侧、右侧、后侧和右后侧,能够解决大扭矩发动机的动力总成姿态控制问题,同时,不需要额外安装框式车架,有利于控制整车的重量和成本。其中,位于动力总成左侧和右侧的悬置均为液压悬置,能够提供较大的阻尼,在过坎等路况中行驶时,能够快速衰减振动,达到良好的隔振效果,从而提高整车的nvh性能和驾乘舒适性。

附图说明

32.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

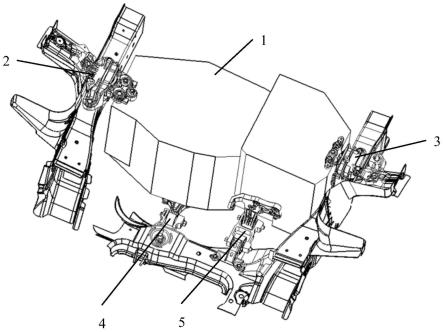

33.图1是本技术实施例提供的一种汽车动力总成悬置系统的结构示意图;

34.图2是本技术实施例提供的一种左液压悬置2的结构示意图;

35.图3是本技术实施例提供的一种左液压悬置2的剖视结构示意图;

36.图4是本技术实施例提供的一种左液压悬置2中第一液压模块22的剖视结构示意图;

37.图5是本技术实施例提供的一种右液压悬置3的结构示意图;

38.图6是本技术实施例提供的一种后拉杆悬置4的结构示意图;

39.图7是本技术实施例提供的一种右后拉杆悬置5的结构示意图。附图中的各零件的标号说明如下:a-车身;

40.b-副车架;

41.1-动力总成;

42.2-左液压悬置;

43.201-第一连接件;

44.202-第二连接件;

45.21-第一外壳体;

46.211-悬置骨架;

47.212-连接托臂;

48.22-第一液压模块;

49.221-组装骨架;

50.222-橡胶皮碗;

51.223-上流道盖板;

52.224-解耦膜;

53.225-下流道盖板;

54.23-第一橡胶模块;

55.3-右液压悬置;

56.31-第三连接件;

57.32-第四连接件;

58.4-后拉杆悬置;

59.41-第一软垫;

60.411-第一连接孔;

61.412-第一金属连接部;42-第二软垫;

62.421-第二连接孔;

63.422-第二金属连接部;5-右后拉杆悬置;

64.51-第三软垫;

65.511-第三连接孔;

66.512-第三金属连接部;

67.52-连杆;

68.53-第四软垫;

69.531-第四连接孔;

70.532-第四金属连接部。

具体实施方式

71.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

72.在本技术中,除非另有明确的规定和限定,“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

73.图1是本技术实施例提供的一种汽车动力总成悬置系统的结构示意图,请参见图1,该汽车动力总成悬置系统包括:动力总成1、左液压悬置2、右液压悬置3、后拉杆悬置4以及右后拉杆悬置5;该左液压悬置2连接在车身a左侧和该动力总成1的左侧之间,该左液压悬置2包括:第一外壳体21、第一液压模块22和第一橡胶模块23;该第一液压模块22和该第一橡胶模块23均位于该第一外壳体21的内腔中,该第一液压模块22和该第一橡胶模块23由上到下依次设置;该右液压悬置3连接在该动力总成1的右侧和车身a右侧之间;该后拉杆悬置4包括第一软垫41、第二软垫42,该第一软垫41和该第二软垫42可拆卸的连接,该第一软垫41可拆卸的连接动力总成1的后侧,该第二软垫42可拆卸的连接副车架b;该右后拉杆悬置5包括第三软垫51、连杆52和第四软垫53,该第三软垫51、该连杆52和该第四软垫53依次可拆卸的连接,该第三软垫51可拆卸的连接动力总成1的右后侧,该第四软垫53可拆卸的连接该副车架b。

74.下面对该汽车动力总成悬置系统的结构和工作原理进行描述:

75.动力总成1是汽车的动力源,通常安装在车身a下面,动力总成1与车身a之间通常是采用悬置系统连接的,以避免动力总成1的振动传递到车身a,车身a和悬置系统之间,可以是直接连接的,也可以是通过车架或副车架b连接的。悬置系统主要作用是:限制发动机振动,以免损坏相关零部件、支撑发动机以及隔绝振动由地面向发动机和发动机向车架的传递。

76.在本技术实施例提供的系统中,动力总成1的左侧连接左液压悬置2,右侧连接右液压悬置3,后侧连接后拉杆悬置4,右后方连接右后拉杆悬置5。

77.图2是本技术实施例提供的一种左液压悬置2的结构示意图,图3是本技术实施例提供的一种左液压悬置2的剖视结构示意图,请参见图2-图3,其中,该左液压悬置2连接在车身a左侧和该动力总成1的左侧之间,左液压悬置2包括:第一外壳体21、第一液压模块22和第一橡胶模块23;该第一液压模块22和该第一橡胶模块23均位于该第一外壳体21的内腔中,该第一液压模块22和该第一橡胶模块23由上到下依次设置。左液压悬置2是通过第一液压模块22和第一橡胶模块23的配合实现隔振作用的。第一外壳体21的左侧连接车身a左侧,第一外壳体21的右侧连接动力总成1的左侧。

78.该右液压悬置3连接在该动力总成1的右侧和车身a右侧之间,右液压悬置3的左侧连接动力总成1的右侧,右液压悬置3的右侧连接车身a右侧。

79.左液压悬置2和右液压悬置3形成左、右双液压悬置,具有大阻尼特性,能够有效衰减大幅度的振动。

80.该后拉杆悬置4包括第一软垫41、第二软垫42,该第一软垫41和该第二软垫42可拆

卸的连接,该第一软垫41可拆卸的连接动力总成1的后侧,该第二软垫42可拆卸的连接副车架b。在动力总成1的后侧,由于后拉杆悬置4只承受动力总成1扭转时候的载荷,从而能够抵抗动力总成1的扭动,而后拉杆悬置4不承受由于颠簸等原因造成的竖直方向的载荷,保证扭矩在垂向不会过约束。

81.该右后拉杆悬置5包括第三软垫51、连杆52和第四软垫53,该第三软垫51、该连杆52和该第四软垫53依次可拆卸的连接,该第三软垫51可拆卸的连接动力总成1的右后侧,该第四软垫53可拆卸的连接该副车架b。在动力总成1的右后侧,由于右后拉杆悬置5只承受动力总成1扭转时候的载荷,从而能够抵抗动力总成1的扭动,而右后拉杆悬置5不承受由于颠簸等原因造成的竖直方向的载荷,保证扭矩在垂向不会过约束。

82.后拉杆悬置4和右后拉杆悬置5形成双后拉杆悬置,具有较好的抗扭效果。

83.若将该汽车动力总成悬置系统安装在汽车上,在汽车低速行驶在颠簸路面上时,受到路面激励,动力总成1上下颠簸运动,此时悬置系统工作主要由左、右双液压悬置承受载荷变化,基于液压悬置的大阻尼特性,可以有效衰减振动,减小振动传递到车内,提升驾驶舒适性,特别是在过减速带大冲击时候,减振效果更佳,对汽车舒适性提升明显。

84.汽车高速行驶时,动力总成1扭矩输出加大,动力总成1绕曲轴旋转运动,此时悬置系统工作主要由双后拉杆悬置具有较强抗扭能力,双后拉杆可以承受更大的载荷,针对大扭矩高性能发动机的特性,可以有效控制动力总成1转动包络在合理范围内,减小动力总成1窜动带来的振动传递到车内,提升驾驶舒适性。在高速、高频发动机振动激励下,左、右双液压悬置具有高频低刚度的特性,可以有效隔离动力总成1的振动,提升汽车的nvh(noise、vibration、harshness,噪声、振动与声振粗糙度)性能。

85.本技术实施例提供的技术方案,通过将悬置系统中各个悬置结构的位置分别设计在动力总成1的左侧、右侧、后侧和右后侧,能够解决大扭矩发动机的动力总成1姿态控制问题,同时,不需要额外安装框式车架,有利于控制汽车的重量和成本。其中,位于动力总成1左侧和右侧的悬置均为液压悬置,能够提供较大的阻尼,在过坎等路况中行驶时,能够快速衰减振动,达到良好的隔振效果,从而提高汽车的nvh性能和驾乘舒适性。

86.下面对该汽车动力总成悬置系统的中各悬置部分的具体结构和工作原理进行描述:

87.左液压悬置2:

88.请参见图2,该左液压悬置2上设有多个第一连接件201,用于连接车身a左侧,该左液压悬置2上设有多个第二连接件202,用于连接动力总成1的左侧。

89.图3是本技术实施例提供的一种左液压悬置2的剖视结构示意图,图4是本技术实施例提供的一种左液压悬置2中第一液压模块22的剖视结构示意图,请参见图3-图4,该第一液压模块22和第一橡胶模块23设置于第一外壳体21的内腔中,且第一液压模块22位于第一橡胶模块23的上侧,从而形成左液压悬置2。

90.下面分别介绍左液压悬置2中的第一外壳体21、第一液压模块22和第一橡胶模块23:

91.该第一外壳体21的一端连接在车身a左侧,另一端连接该动力总成1的左侧,为了与车身a左侧和动力总成1的左侧的连接端的位置适配,第一外壳体21呈l形。

92.在一种可能设计中,该第一外壳体21的左侧包括悬置骨架211,用于连接车身a左

侧;该第一外壳体21的右侧包括连接托臂212,用于连接该动力总成1的左侧。悬置骨架211和连接托臂212之间形成内腔,第一液压模块22和第一橡胶模块23均固定在内腔中。

93.第一液压模块22:

94.该第一液压模块22可拆卸的设置于由悬置骨架211和连接托臂212形成的内腔中,且第一液压模块22位于第一橡胶模块23的上侧。在组装时,先安装第一橡胶模块23,再安装第一液压模块22。

95.该第一液压模块22包括:组装骨架221、橡胶皮碗222、上流道盖板223、解耦膜224和下流道盖板225,该组装骨架221为桶状,该橡胶皮碗222、该上流道盖板223、该解耦膜224和该下流道盖板225由上到下依次设置在该组装骨架221中,该橡胶皮碗222和该上流道盖板223之间形成上液腔,该橡胶皮碗222、该上流道盖板223、下流道盖板225和该组装骨架221的底部均设有对应的至少一个通孔。

96.其中,组装骨架221用于提供一个安装基础,在组装骨架221上,安装第一液压模块22中其他各部分的零件。该组装骨架221的内腔中安装橡胶皮碗222、该上流道盖板223、该解耦膜224和该下流道盖板225,该组装骨架221的外壁用于固定在连接托臂212中。

97.该第一液压模块22的底面和该第一橡胶模块23之间形成下液腔;该上液腔和该下液腔中充满阻尼液;该解耦膜224的材质为橡胶,用于对两侧的阻尼液的流动进行缓冲。具体地,由于上液腔和下液腔分别位于解耦膜224的两侧,若解耦膜224的一侧压强大于另一侧压强,则解耦膜224向压强小的那一侧凸起,可以起到缓冲作用,该第一液压模块22基于阻尼液的流动和解耦膜224的缓冲作用达到减震效果。

98.其中,耦合是指两个或两个以上的体系或两种运动形式间通过相互作用而彼此影响以至联合起来的现象,解耦就是解除这种联合,解耦膜224的作用就是解耦。

99.阻尼液的作用是:依靠液体介质的黏滞阻力使运动机械的动能衰减,可缩短机械摆动或运动时间的油状液体。

100.第一橡胶模块23:

101.第一橡胶模块23是悬置结构中用于提供缓冲的零件,具体地,由于悬置骨架211是连接车身a的,连接托臂212是连接动力总成1的,当动力总成1带动连接托臂212振动时,第一橡胶模块23在连接托臂212和悬置骨架211之间起到阻挡振动传递的作用。

102.第一橡胶模块23是由橡胶材质制成的橡胶软垫结构,用于起到缓冲作用。在一种可能设计中,该第一橡胶模块23与该连接托臂212的内壁通过硫化工艺粘贴连接。具体地,该第一橡胶模块23的顶部还可以具有至少两个橡胶凸起,用于插入连接托臂212中,起到定位作用。其中,硫化工艺又称交联、熟化。在橡胶中加入硫化剂和促进剂等交联助剂,在一定的温度、压力条件下,使线型大分子转变为三维网状结构的过程。由于最早是采用硫磺实现天然橡胶的交联的,故称硫化。“硫化”因最初的天然橡胶制品用硫磺作交联剂进行交联而得名,随着橡胶工业的发展,可以用多种非硫磺交联剂进行交联。因此硫化的更科学的意义应是“交联”或“架桥”,即线性高分子通过交联作用而形成的网状高分子的工艺过程。经过硫化后的橡胶,改变了固有的强度低、弹性小、冷硬热粘、易老化等缺陷,耐磨性、抗溶胀性、耐热性等方面有明显改善,因此,经过硫化后的第一橡胶模块23更适用于应用在该悬置结构中。

103.在一种可能设计中,该第一橡胶模块23的顶部为下凹的碗状凹槽,用于与该液压

模块的底面之间形成该下液腔,从而使该第一橡胶模块23能够更好的和液压模块配合,以使液压模块发挥作用。

104.第一橡胶模块23通过硫化工艺与连接托臂212连接成为一体。

105.右液压悬置3:

106.图5是本技术实施例提供的一种右液压悬置3的结构示意图,请参见图5,该右液压悬置3上设有多个第一连接件31,用于连接动力总成1的右侧,该右液压悬置3上设有多个第二连接件32,用于连接车身a右侧。

107.右液压悬置3为利用液压发挥作用的悬置模块,本技术实施例对其具体结构不作限定。例如,该右液压悬置3可以包括:第二外壳体、第二橡胶模块和第二液压模块;该第二橡胶模块和该第二液压模块均位于该第二外壳体的内腔中,且该第二橡胶模块和该第二液压模块由上到下依次设置。右液压悬置3是通过第二液压模块和第二橡胶模块的配合实现隔振作用的。

108.后拉杆悬置4:

109.图6是本技术实施例提供的一种后拉杆悬置4的结构示意图,请参见图6,在一种可能设计中,该第一软垫41上设有至少三个第一连接孔411;每个该第一连接孔411的位置与该动力总成1的结构适配,且任意两个相邻的第一连接孔411之间的软垫外形呈内凹形;每个该第一连接孔411通过螺栓连接该动力总成1。

110.其中,第一软垫41的材质可以是橡胶,以便于动力总成1紧密贴合,动力总成1上有与每个第一连接孔411适配的螺纹孔,通过螺栓穿过第一连接孔411和螺纹孔,来实现第一软垫41和动力总成1的连接,在一种可能设计中,第一软垫41上还设有垫片,螺栓穿过垫片,使垫片垫在第一软垫41和螺栓帽之间,起到保护第一软垫41的作用。

111.其中,且任意两个相邻的第一连接孔411之间的软垫外形呈内凹形,能够减小第一软垫41的体积,达到减重效果。

112.在一种可能设计中,该第二软垫42上设有至少一个第二连接孔421,每个该第二连接孔421通过螺栓连接该副车架b。

113.其中,第二软垫42的材质可以是橡胶,以便于副车架b紧密贴合,副车架b上有与每个第二连接孔421适配的螺纹孔,通过螺栓穿过第二连接孔421和螺纹孔,来实现第二软垫42和副车架b的连接,在一种可能设计中,第二软垫42上还设有垫片,螺栓穿过垫片,使垫片垫在第二软垫42和螺栓帽之间,起到保护第二软垫42的作用。

114.在一种可能设计中,该第一软垫41上还设有第一金属连接部412,该第二软垫42上还设有第二金属连接部422;该第一金属连接部412插入该第二金属连接部422内,且该第一金属连接部412和该第二金属连接部422之间通过螺栓连接,从而既能保证第一软垫41和第二软垫42之间的连接紧固,又能使第一软垫41和第二软垫42能够基于自身能够扭转的特性具有较强抗扭能力。

115.右后拉杆悬置5:

116.图7是本技术实施例提供的一种右后拉杆悬置5的结构示意图,请参见图7,在一种可能设计中,该第三软垫51上设有至少四个第三连接孔511,每个该第三连接孔511通过螺栓连接该动力总成1。

117.其中,第三软垫51的材质可以是橡胶,以便于动力总成1紧密贴合,动力总成1上有

与每个第三连接孔511适配的螺纹孔,通过螺栓穿过第三连接孔511和螺纹孔,来实现第三软垫51和动力总成1的连接,在一种可能设计中,第三软垫51上还设有垫片,螺栓穿过垫片,使垫片垫在第三软垫51和螺栓帽之间,起到保护第三软垫51的作用。

118.在一种可能设计中,该第四软垫53上设有至少两个第四连接孔531,每个该第四连接孔531通过螺栓连接该副车架b。

119.其中,第四软垫53的材质可以是橡胶,以便于副车架b紧密贴合,副车架b上有与每个第四连接孔531适配的螺纹孔,通过螺栓穿过第四连接孔531和螺纹孔,来实现第四软垫53和副车架b的连接,在一种可能设计中,第四软垫53上还设有垫片,螺栓穿过垫片,使垫片垫在第四软垫53和螺栓帽之间,起到保护第四软垫53的作用。

120.在一种可能设计中,该第三软垫51上还设有第三金属连接部512,该第三软垫51和该第三金属连接部512垂直连接;该第三金属连接部512插入该连杆52的第一端内,且该第三金属连接部512和该连杆52的第一端之间通过螺栓连接。

121.其中,第三软垫51和该第三金属连接部512垂直连接是为了既能使第三软垫51贴合动力总成1,又能使第三软垫51的下端部处于与第三金属连接部512同一平面内,有利于第三软垫51发挥扭转特性,具有较强抗扭能力。既能保证第三软垫51和连杆52之间的连接紧固,又能使第三软垫51能够基于自身能够扭转的特性具有较强抗扭能力。

122.在一种可能设计中,连杆52上设有减重孔,既能减轻右后拉杆悬置5的重量,也能加强连杆52的结构强度。在一种可能设计中,连杆52为h形,两端分别连接第三软垫51和第四软垫53。

123.在一种可能设计中,该第四软垫53上还设有第四金属连接部532;该第四金属连接部532插入该连杆52的第二端内,且该第四金属连接部532和该连杆52的第二端之间通过螺栓连接。既能保证第四软垫53和连杆52之间的连接紧固,又能使第四软垫53能够基于自身能够扭转的特性具有较强抗扭能力。

124.上述所有可选技术方案,可以采用任意结合形成本技术的可选实施例,在此不再一一赘述。

125.本技术实施例提供的技术方案,通过将悬置系统中各个悬置结构的位置分别设计在动力总成1的左侧、右侧、后侧和右后侧,能够解决大扭矩发动机的动力总成1姿态控制问题,同时,不需要额外安装框式车架,有利于控制汽车的重量和成本。其中,位于动力总成1左侧和右侧的悬置均为液压悬置,能够提供较大的阻尼,在过坎等路况中行驶时,能够快速衰减振动,达到良好的隔振效果,从而提高汽车的nvh性能和驾乘舒适性。不仅解决了大扭矩发动机的动力总成1位置姿态控制问题,还拥有良好的隔振效果能提高汽车nvh性能和驾乘舒适性。

126.本技术实施例提供的技术方案,设计了一种具有大阻尼、低刚度的液压左右悬置,加上具有较强抗扭能力的双后拉杆悬置的悬置系统。在烂路、低频振动下大阻尼液压悬置起到良好衰减振动作用。在加速及高速工况,低刚度的液压悬置加上双后拉杆悬置抗扭能力来保证动力总成1在合理范围内运动并具有优良的隔振性能,既能满足汽车nvh性能需求又明显提升驾乘舒适性。并且相比传统左、右、前、后四点悬置,节省了前悬置安装所需要的副车架b框梁设计,可以降低设计难度和成本。

127.上述仅为本技术的可选实施例,并不用以限制本技术,凡在本技术的精神和原则

之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1