填充工作液容器的方法和用于实施该方法的工作液容器与流程

填充工作液容器的方法和用于实施该方法的工作液容器

1.本发明涉及一种填充工作液容器的方法。此外,本发明涉及一种用于实施该方法的工作液容器。此外,本发明涉及一种具有该工作液容器的汽车。

2.在借助例如构建为分流阀的填充装置来实施工作液容器的填充过程中,由于存在从工作液容器排出的气体,必须对工作液容器进行排气,以便顺利地填充工作液容器。在例如构建为燃料箱的工作液容器的情况下,排放到大气中的气体带有来自燃料的烃。

3.根据现有技术,设有用于减少从工作液容器排出的气体的再循环管路,其将工作液容器内腔与加注管流体连接。通过提供相应布置的再循环管路,就能在填充过程中将一部分从工作液容器排出的气体经由再循环管路导入加注管,使得在填充过程中进入工作液容器的环境空气较少。

4.但在现有技术中已知的该工作液容器中仍存在以下问题:与填充速率相关地,即与单位时间内注入的工作液容器的工作液量相关地,大量从工作液容器排出的气体会经由排气管路或加注管进入大气。

5.本发明的目的是提供一种填充工作液容器的方法,其能够在工作液容器的填充过程中减少从工作液容器排出至大气的气体。

6.本发明用以达成上述目的的解决方案为具有权利要求1的特征的一种方法。所述方法的有利技术方案记载于权利要求1的从属权利要求中。

7.更详细地,本发明用以达成上述目的的解决方案为一种填充工作液容器的方法,其中所述工作液容器具有至少一个工作液容器内腔,所述工作液容器内腔可通过加注管被填充工作液,且其中所述工作液容器内腔借助再循环管路与所述加注管流体连接,且其中所述工作液容器具有电控阀,所述电控阀布置在所述再循环管路中并且可在打开位置与关闭位置之间被调节,且其中所述工作液容器具有排气管路,所述排气管路将所述工作液容器内腔至少间接地与大气流体连接。所述方法具有以下方法步骤:

[0008]-测定所述工作液容器的填充过程中的填充速率;

[0009]-根据所述填充速率测定所述电控阀的额定开度;并且

[0010]-将所述电控阀的开度设定至所述额定开度。

[0011]

本发明的方法的优点是,减少在填充过程中从工作液容器中排出的载有工作液的气态成分的空气量进入大气或活性炭过滤装置。因为通过控制电控阀的开度,就能根据用来为工作液容器填充工作液的填充速率,来对从工作液容器排出的气体体积流量,其从工作液容器内腔中通过再循环管路并通过加注管重新回输至工作液容器内腔,进行控制,使得最小量的新鲜环境空气通过加注管被吸入工作液容器,以及,使得最小量的从工作液容器排出的气体通过排气管路被释放至大气或活性炭过滤装置,其借助排气管路与工作液容器内腔流体连接,以及,使得通过加注管排出至大气的气体量最小化。

[0012]

所述工作液容器例如是安装在汽车中的工作液容器。所述工作液容器例如可以构建为汽车油箱。此外,所述工作液容器也可以构建为scr容器或油容器。本发明在这方面没有限制。

[0013]

所述工作液容器优选具有活性炭过滤装置,其借助排气管路与工作液容器内腔流

体连接,使得工作液容器内腔借助活性炭过滤装置与大气流体连接。

[0014]

所述电控阀例如构建为比例阀。所述电控阀例如可在打开位置与关闭位置之间连续地被调节。

[0015]

所述电控阀也可以称为第一阀或再循环阀。

[0016]

填充速率指的是单位时间通过加注管注入工作液容器内腔的体积。

[0017]

用于具有液位传感器的工作液容器的方法优选如此地设计,使得使用表示工作液容器的液位的数据来测定填充速率,由液位传感器提供这些数据。

[0018]

采用这种设计方案的方法能够特别简单地确定用来填充工作液容器的填充速率。

[0019]

填充速率例如通过位于工作液容器内腔中的工作液的每单位时间的填充体积的变化来确定。因此,填充速率表示每单位时间的加注量。

[0020]

优选地,用于具有布置在排气管路中的第二阀的工作液容器的方法如此地设计,使得根据填充速率来测定第二阀的额定开度,以及将第二阀的开度设定至该额定开度。

[0021]

所述第二阀例如构建为电控阀,进一步例如构建为比例阀,优选地可在打开位置与关闭位置之间被调节。所述第二阀例如可以在打开位置与关闭位置之间连续地被调节。

[0022]

所述第二阀也可以被称为排气阀。

[0023]

所述方法优选如此地设计,使得在探测到填充过程时,将第二阀设定为预设的并且例如恒定的开度。

[0024]

优选地,所述方法如此地设计,使得在探测到填充停止时关闭第二阀。

[0025]

本发明用以达成上述目的的另一解决方案为一种填充工作液容器的方法,其中所述工作液容器具有至少一个工作液容器内腔,所述工作液容器内腔可通过加注管被填充工作液,且其中所述工作液容器内腔借助再循环管路与所述加注管流体连接,且其中所述工作液容器具有电控阀,所述电控阀布置在所述再循环管路中并且可在打开位置与关闭位置之间被调节,且其中所述工作液容器具有排气管路,所述排气管路将所述工作液容器内腔至少间接地与大气流体连接。所述方法具有以下方法步骤:

[0026]-测定在所述填充过程中所述工作液容器内腔内和/或所述加注管内的压力;

[0027]-根据所述压力测定所述电控阀的额定开度;并且

[0028]-将所述电控阀的开度设定至所述额定开度。

[0029]

采用上述设计方案的本发明的方法的优点是,减少在填充过程中从工作液容器中排出的载有工作液的气态成分的空气量进入大气或活性炭过滤器。因为通过控制电控阀的开度,就能根据工作液容器内腔内的压力和/或借助加注管内的压力,来对从工作液容器排出的气体体积流量,其从工作液容器内腔中通过再循环管路并通过加注管重新回输至工作液容器内腔,进行控制,使得最小量的新鲜环境空气通过加注管被吸入工作液容器,以及,使得最小量的从工作液容器排出的气体通过排气管路被释放至大气或活性炭过滤其,其借助排气管路与工作液容器内腔流体连接,以及,使得通过加注管排出至大气的气体量最小化。

[0030]

所述工作液容器例如是安装在汽车中的工作液容器。所述工作液容器例如可以构建为汽车油箱。此外,所述工作液容器也可以构建为scr容器或油容器。本发明在这方面没有限制。

[0031]

所述工作液容器优选具有活性炭过滤装置,其借助排气管路与工作液容器内腔流

体连接,使得工作液容器内腔借助活性炭过滤装置与大气流体连接。

[0032]

所述电控阀例如构建为比例阀。所述电控阀例如可在打开位置与关闭位置之间连续地被调节。

[0033]

所述电控阀也可以称为第一阀或再循环阀。

[0034]

例如使用电子控制装置来实施所述方法,该电子控制装置通过数据交换连接与电控阀数据耦合。电子控制装置被构建成基于工作液容器内腔内的压力来测定额定开度,并且将这种控制信号输出到电控阀,从而将电控阀的开度设定至额定开度。

[0035]

例如针对某个工作液容器或针对某种工作液容器类型,根据介于最小压力(例如为900mbar)与最大压力(例如为1100mbar)之间的压力借助以下方法来创建电控阀的额定开度的额定值表:

[0036]

w1将所述压力设定为最小压力;

[0037]

w2通过所述加注管以所设压力来填充工作液容器;

[0038]

w3将所述电控阀的开度设定为最小开度;

[0039]

w4测量通过所述排气管路和/或通过所述加注管排出的气体体积流量并且存储该对应于所设开度的气体体积流量;

[0040]

w5将所述电控阀的开度以预设增大值的幅度增大;

[0041]

w6重复方法步骤w4和w5,直到电控阀的开度达到最大开度;

[0042]

w7在对应于不同开度和所设压力的气体体积流量下测定通过排气管路和/或通过加注管排出的最小气体体积流量;

[0043]

w8将对应于所设压力和对应于该压力的最小气体体积流量的开度存储为对应于所设压力的额定开度;

[0044]

w9将所述压力以预设增大值的幅度增大;以及

[0045]

w10重复方法步骤w2至w9,直到该压力达到最大压力。

[0046]

所述电控阀的最小开度例如可以对应于电控阀的关闭位置。

[0047]

所述电控阀的最大开度例如可以对应于电控阀的打开位置。

[0048]

按上述方法生成的多维特性曲线族描述了与至少两个输入变量相关的排出气体体积流量,这两个输入变量指的是针对工作液容器的特定几何形状的压力和电控阀开度,根据该特性曲线族就能测定电控阀的开度的值,从而将通过排气管路排出的气体体积流量最小化。

[0049]

优选地,所述方法如此地设计,使得在探测到填充停止时实施关闭电控阀的方法步骤。

[0050]

优选地,用于具有压力传感器的工作液容器的方法如此地设计,使得使用工作液容器内腔中的压力传感器所提供的表示工作液容器的工作液容器内腔中的压力的数据,以及/或者使用加注管中的压力传感器所提供的表示加注管中的压力的数据,来测定压力。

[0051]

优选在填充过程中通过压力传感器测定压力。

[0052]

所述压力传感器优选地布置在工作液容器内腔中。所述压力传感器进一步优选地安装在工作液容器顶侧上的工作液容器内腔中。

[0053]

优选地,用于具有布置在排气管路中的第二阀的工作液容器的方法如此地设计,使得根据压力来测定第二阀的额定开度,以及将第二阀的开度设定至该额定开度。

[0054]

所述第二阀例如构建为电控阀,进一步例如构建为比例阀,优选地可在打开位置与关闭位置之间被调节。所述第二阀例如可以在打开位置与关闭位置之间连续地被调节。

[0055]

所述第二阀也可以被称为排气阀。

[0056]

所述方法优选如此地设计,使得在探测到填充过程时,将第二阀设定为预设的并且例如恒定的开度。

[0057]

优选地,所述方法如此地设计,使得在探测到填充停止时关闭第二阀。

[0058]

在该方法中,例如通过调用存储在数据表中的阀额定开度值,根据工作液容器内腔中的压力来测定第二阀的额定开度。

[0059]

在该方法中,例如使用控制装置与第二阀间的数据交换连接来将第二阀的开度设定至额定开度,其中由控制装置将控制信号发送给第二阀。

[0060]

同样优选地,所述第二阀构建为不可控阀,进一步优选地构建为止回阀、油箱排气阀、翻转阀(rov)、加油限位通气阀(flvv)或构建为注油嘴。

[0061]

本发明用以达成上述目的的另一解决方案为一种填充工作液容器的方法,其中所述工作液容器具有至少一个工作液容器内腔,所述工作液容器内腔可通过加注管被填充工作液,且其中所述工作液容器内腔借助再循环管路与所述加注管流体连接,且其中所述工作液容器具有电控阀,所述电控阀布置在所述再循环管路中并且可在打开位置与关闭位置之间被调节,且其中所述工作液容器具有排气管路,所述排气管路将所述工作液容器内腔至少间接地与大气流体连接。所述方法具有以下方法步骤:

[0062]-测定在填充过程中从所述加注管排出的气体体积流量;

[0063]-根据所述气体体积流量测定所述电控阀的额定开度;并且

[0064]-将所述电控阀的开度设定至所述额定开度。

[0065]

采用上述设计方案的本发明的方法的优点是,减少在填充过程中从工作液容器中排出的载有工作液的气态成分的空气量进入大气或活性炭过滤器。因为通过控制电控阀的开度,就能根据从加注管排出的气体体积流量,来对从工作液容器排出的气体体积流量,其从工作液容器内腔中通过再循环管路并通过加注管重新回输至工作液容器内腔,进行控制,使得最小量的新鲜环境空气通过加注管被吸入工作液容器,以及,使得最小量的从工作液容器排出的气体通过排气管路被释放至大气或活性炭过滤器,其借助排气管路与工作液容器内腔流体连接,以及,使得通过加注管排出至大气的气体量最小化。

[0066]

所述工作液容器例如是安装在汽车中的工作液容器。所述工作液容器例如可以构建为汽车油箱。此外,所述工作液容器也可以构建为scr容器或油容器。本发明在这方面没有限制。

[0067]

所述工作液容器优选具有活性炭过滤装置,其借助排气管路与工作液容器内腔流体连接,使得工作液容器内腔借助活性炭过滤装置与大气流体连接。

[0068]

所述电控阀例如构建为比例阀。所述电控阀例如可在打开位置与关闭位置之间连续地被调节。

[0069]

所述电控阀也可以称为第一阀或再循环阀。

[0070]

例如使用电子控制装置来实施所述方法,该电子控制装置通过数据交换连接与电控阀数据耦合。所述电子控制装置被构建成基于加注管内的气体体积流量来测定额定开度,并且将这种控制信号输出到电控阀,从而将电控阀的开度设定至额定开度。

[0071]

优选地,用于具有气流测量装置的工作液容器的方法如此地设计,使得使用气流测量装置所提供的表示加注管中的气体体积流量的数据,来测定气体体积流量。

[0072]

优选在填充过程中通过压力传感器测定气体体积流量。

[0073]

优选地,用于具有布置在排气管路中的第二阀的工作液容器的方法如此地设计,使得根据气体体积流量来测定第二阀的额定开度,以及将第二阀的开度设定至该额定开度。

[0074]

所述第二阀例如构建为电控阀,进一步例如构建为比例阀,优选地可在打开位置与关闭位置之间被调节。所述第二阀例如可以在打开位置与关闭位置之间连续地被调节。

[0075]

所述第二阀也可以被称为排气阀。

[0076]

所述方法优选如此地设计,使得在探测到填充过程时,将第二阀设定为预设的并且例如恒定的开度。

[0077]

优选地,所述方法如此地设计,使得在探测到填充停止时关闭第二阀。

[0078]

在该方法中,例如通过调用存储在数据表中的阀额定开度值,根据加注管中的气体体积流量来测定第二阀的额定开度。

[0079]

在该方法中,例如使用控制装置与第二阀间的数据交换连接来将第二阀的开度设定至额定开度,其中由控制装置将控制信号发送给第二阀。

[0080]

同样优选地,所述第二阀构建为不可控阀,进一步优选地构建为止回阀、油箱排气阀、翻转阀(rov)、加油限位通气阀(flvv)或构建为注油嘴。

[0081]

所述方法优选如此地设计,使得电控阀和/或第二阀的额定开度以使得从排气管路排出的气体体积流量最小化的方式被测定和设定。

[0082]

优选地,通过前述方法来测定第二阀的额定开度。

[0083]

所述方法优选如此地设计,使得电控阀和/或第二阀的额定开度以使得从加注管排出至大气的气体体积流量最小化的方式被测定。

[0084]

例如针对某个工作液容器或针对某种工作液容器类型,根据介于最小填充速率(例如为每分钟10升)与最大填充速率(例如为每分钟50升)之间的填充速率借助以下方法来创建电控阀的额定开度的额定值表:

[0085]

v1将填充速率设定至最小填充速率;

[0086]

v2通过所述加注管以所设填充速率来填充工作液容器;

[0087]

v3将所述电控阀的开度设定为最小开度;

[0088]

v4测量通过所述加注管和/或通过所述排气管路排出的气体体积流量并且存储该对应于所设开度的气体体积流量;

[0089]

v5将所述电控阀的开度以预设增大值的幅度增大;

[0090]

v6重复方法步骤v4和v5,直到电控阀的开度达到最大开度;

[0091]

v7在对应于不同开度和所设填充速率的气体体积流量下测定通过加注管和/或通过排气管路排出的最小气体体积流量;

[0092]

v8将对应于所设填充速率和对应于该填充速率的最小气体体积流量的开度存储为对应于所设填充速率的额定开度;

[0093]

v9将所述填充速率以预设增大值的幅度增大;以及

[0094]

v10重复方法步骤v2至v9,直到该填充速率达到最大填充速率。

[0095]

例如在分流阀或另一工作液输出装置上设定所设填充速率。

[0096]

所述电控阀的最小开度例如可以对应于电控阀的关闭位置。

[0097]

所述电控阀的最大开度例如可以对应于电控阀的打开位置。

[0098]

按上述方法生成的多维特性曲线族描述了与至少两个输入变量相关的排出气体体积流量,这两个输入变量指的是针对工作液容器的特定几何形状的填充速率和电控阀开度,根据该特性曲线族就能测定电控阀的开度的值,从而将通过排气管路排出的气体体积流量最小化。

[0099]

优选地,通过前述方法来测定第二阀的额定开度。

[0100]

优选地,所述方法如此地设计,使得通过调用存储在数据表中的电控阀额定开度值来测定电控阀的额定开度。

[0101]

优选地,在填充过程前测定存储在数据表中的电控阀额定开度值。

[0102]

优选地,根据工作液容器的几何形状来测定存储在数据表中的电控阀额定开度值。

[0103]

进一步优选地,在填充过程前测定存储在数据表中的第二阀额定开度值。

[0104]

进一步优选地,根据工作液容器的几何形状来测定存储在数据表中的第二阀额定开度值。

[0105]

本发明的另一目的是提供一种工作液容器,其能够在工作液容器的填充过程中减少从工作液容器排出至大气的气体。

[0106]

本发明用以达成上述目的的解决方案为具有权利要求10的特征的一种工作液容器。所述工作液容器的有利技术方案记载于权利要求10的从属权利要求中。

[0107]

更详细地,本发明用以达成上述目的的解决方案为一种工作液容器,其中所述工作液容器具有工作液容器内腔,所述工作液容器内腔可通过加注管被填充工作液,且其中所述工作液容器内腔借助再循环管路与所述加注管流体连接,且其中所述工作液容器具有电控阀,所述电控阀布置在所述再循环管路中并且可在打开位置与关闭位置之间被调节,且其中所述工作液容器具有排气管路,所述排气管路将所述工作液容器内腔至少间接地与大气流体连接,且其中所述工作液容器具有布置在所述工作液容器内腔中的液位传感器和/或压力传感器,和/或布置在所述加注管中的压力传感器。所述工作液容器的特征在于,所述工作液容器具有电子控制装置和/或通向电子控制装置的接口,其构建为实施前述的填充工作液容器的方法。

[0108]

本发明的工作液容器的优点是,减少在填充过程中从工作液容器中排出的载有工作液的气态成分的空气量进入大气或活性炭过滤器。

[0109]

这样就能为布置在排气管路与大气之间的活性炭过滤装置转载较少的源于排出气体体积的烃,从而减小活性炭过滤装置的尺寸,最终节约成本和重量。

[0110]

所述工作液容器例如是安装在汽车中的工作液容器。所述工作液容器例如可以构建为燃料箱。此外,所述工作液容器也可以构建为scr容器或油容器。

[0111]

所述控制装置具有至少一个电气数据存储器。所述电气数据存储器被构建成存储和输出数据表。

[0112]

所述工作液容器优选地具有活性炭过滤装置,其通过排气管路与大气和工作液容器内腔流体连接。

[0113]

所述液位传感器优选地布置在所述工作液容器内腔中。所述液位传感器进一步优选地安装在工作液容器底侧上的工作液容器内腔中。

[0114]

优选地,所述工作液容器如此地构建,使其具有布置在排气管路中的第二阀。

[0115]

通过工作液容器的这种结构就能进一步降低工作液容器往大气和活性炭过滤器的排放。

[0116]

所述第二阀优选地可在打开位置与关闭位置之间被调节。

[0117]

所述第二阀优选地可在打开位置与关闭位置之间连续地被调节。

[0118]

同样优选地,所述第二阀构建为不可控阀,进一步优选地构建为止回阀、油箱排气阀、翻转阀(rov)、加油限位通气阀(flvv)或简单的注油嘴。

[0119]

优选地,所述工作液容器如此地构建,使得所述第二阀构建为电控阀。

[0120]

所述第二阀优选地构建为比例阀并且进一步优选地可在打开位置与关闭位置之间连续地被调节。

[0121]

优选地,所述工作液容器如此地构建,使得所述电控阀和所述第二阀构建为一个构件。

[0122]

优选地,所述构件构建为换向阀。进一步优选地,所述换向阀构建为三通阀/两通阀。

[0123]

优选地,所述工作液容器如此地构建,使得所述第二阀构建为不可控阀,其中所述控制装置被构建成实施根据权利要求1-2或4-5或7-9中任一项所述的方法。

[0124]

所述第二阀优选地设计为止回阀、油箱排气阀、翻转阀(rov)、加油限位通气阀(flvv)或构建为注油嘴。

[0125]

本发明的另一目的是提供一种汽车,其在填充过程中具有减少的排出气体体积流量。

[0126]

本发明用以达成上述目的的解决方案为具有权利要求15的特征的一种汽车。

[0127]

更详细地,本发明用以达成上述目的的解决方案为一种汽车,其特征在于,所述汽车具有前述工作液容器。

[0128]

所述汽车优选构建为混合动力车辆。混合动力汽车指的是某种车辆,其具有两个不同的储能器,它们吸收、存储并释放车辆移动所需的能量。不同的储能器存储例如不同聚集态下的能量。优选地,所述混合动力车辆具有牵引电池和燃料箱。

[0129]

本发明的更多优点、细节和特征可从下文所阐述的实施例中获得。其中,具体地:

[0130]

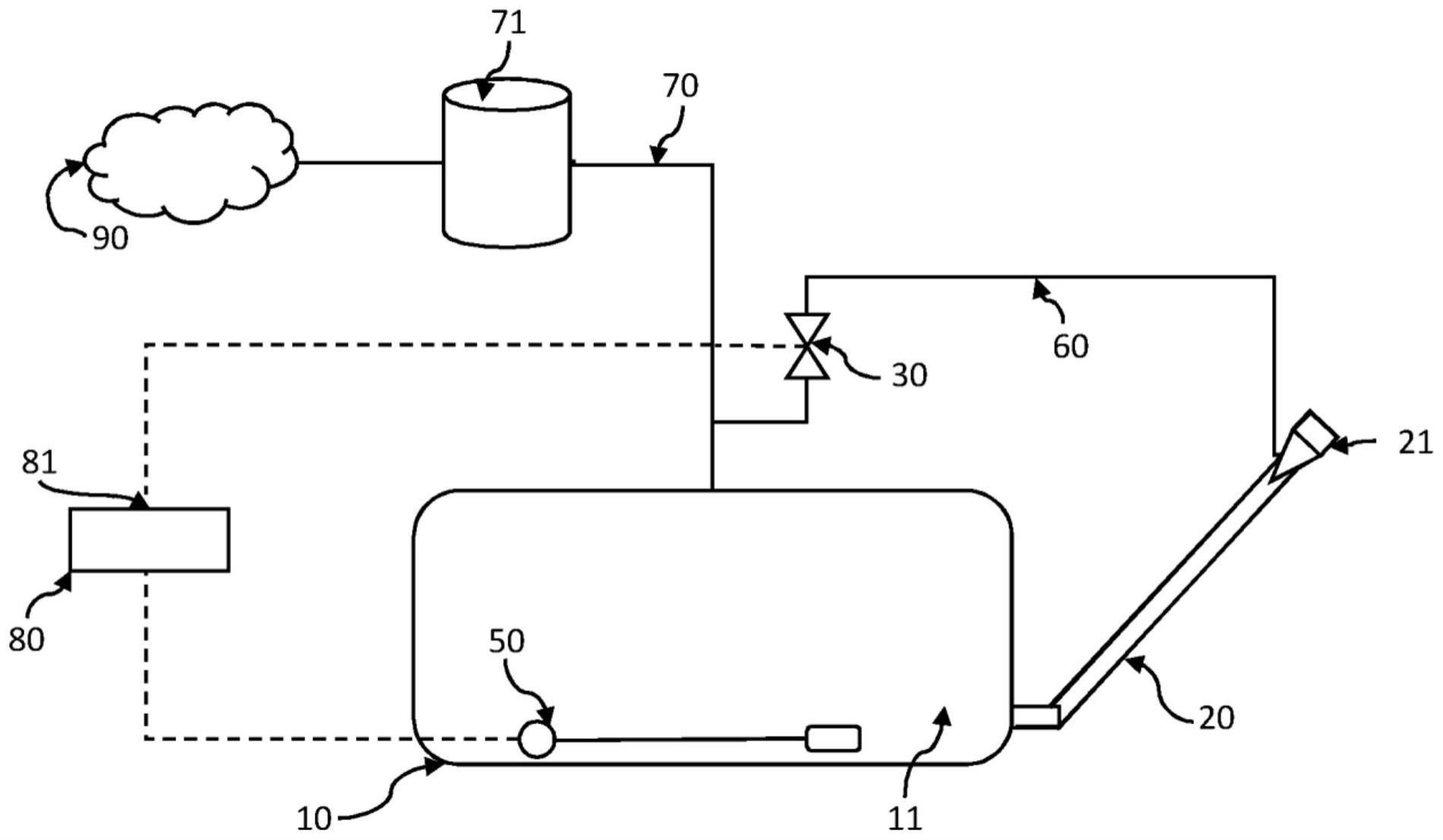

图1a为本发明的工作液容器的示意图;

[0131]

图1b为本发明的另一实施方式中的工作液容器的示意图;

[0132]

图1c为本发明的又一实施方式中的工作液容器的示意图;

[0133]

图1d为本发明的又一实施方式中的工作液容器的示意图;

[0134]

图1e为本发明的又一实施方式中的工作液容器的示意图;

[0135]

图2为与工作液容器的填充速率相关的布置在工作液容器的再循环管路中的阀的开度的视图;

[0136]

图3为本发明的填充工作液容器的方法的流程图;

[0137]

图4为本发明的另一实施方式中的方法的流程图;

[0138]

图5为用于确定布置在工作液容器的再循环管路和/或排气管路中的阀的额定开

度的流程图,使得经由排气管排出的气体体积流量针对相应的填充速率而最小化;

[0139]

图6为用于确定布置在工作液容器的再循环管路和/或排气管路中的阀的额定开度的流程图,使得经由排气管排出的气体体积流量针对工作液容器内腔中的相应压力而最小化;

[0140]

图7为根据填充速率来确定布置在工作液容器的排气管路中的第二阀的开度的流程图;以及

[0141]

图8为根据压力来确定布置在工作液容器的排气管路中的第二阀的开度的流程图。

[0142]

在下面的说明中,相同的附图标记标示的是相同构件或相同特征,因此,参考一个附图所进行的构件说明也适用于其他附图,从而避免重复说明。此外,结合一个实施方式所描述的各项特征也可以在其他实施方式中单独使用。

[0143]

图1a至1e分别为本发明的工作液容器10的一个实施方式的示意图。从图1a至图1e可以看出,图1a至1e所示工作液容器10中的每个均具有工作液容器内腔11。此外,图1a至1e所示工作液容器10中的每个均具有一个与工作液容器内腔11流体连接的加注管20。图1a至1e所示工作液容器10中的每个可通过以下方式被填充工作液:未予图示的填充装置(如加油塔的分流阀)被推入加注管20的加注接头21。此外,图1a至1e所示工作液容器10中的每个均具有再循环管路60,其将工作液容器内腔11与加注管20流体连接在一起。此外,图1a至1e所示工作液容器10中的每个均具有电控阀30,其布置在工作液容器内腔11与加注管20之间的再循环管路60中。此外,图1a至1e所示工作液容器10中的每个均具有一个排气管路70,其将工作液容器10与大气90间接地流体连接在一起。

[0144]

从图1a至1e还可以看出,每个工作液容器10分别具有一个活性炭过滤装置71,其用来将工作液容器内腔11经由排气管路70间接地与大气90流体连接。活性炭过滤装置70不是必需的装置,因而工作液容器内腔11也可以通过排气管路70直接与大气90流体连接。

[0145]

图1a和1b所示工作液容器10分别具有一个液位传感器50,其布置在工作液容器内腔11中。在所示实施例中,液位传感器50构建为杠杆式发送器50。但本发明并不局限于液位传感器50的这种技术方案。液位传感器可以采用任意构建方案,例如构建为超声波传感器或光学传感器等。

[0146]

图1a所示工作液容器10具有控制装置80,其通过接口81与液位传感器50和电控阀30连接。

[0147]

在为图1a至1e所示工作液容器10填充工作液时,气体体积流量通过再循环管路60从工作液容器内腔11排出,另一气体体积流量通过排气管路70排出。

[0148]

在图1a和1b所示工作液容器10中,通过图3中的流程图所示方法来影响通过再循环管路60排出的气体体积流量和通过排气管路70排出的气体体积流量。首先在步骤s1中,基于表示工作液容器10的液位的数据来确定填充速率,这些数据由液位传感器50测定。在步骤s2中,根据所测填充速率来确定电控阀30的额定开度。此后,在步骤s3中,将电控阀30的开度设定至所测额定开度。

[0149]

例如使用电子控制装置80来实施该方法,该电子控制装置通过数据交换连接与电控阀30数据耦合。电子控制装置80被构建成基于用工作液填充工作液容器10的填充速率来测定额定开度,并且将相应的控制信号输出到电控阀30,从而将电控阀30的开度设定至额

定开度。

[0150]

在步骤s2中根据填充速率来测定额定开度,此举借助图2示意性示出的特性曲线族来测定。为此,图2所示的特性曲线以额定值表的形式存储在电子控制单元80上。如此地测定额定开度,使得通过排气管路排出的气体体积流量最小化。

[0151]

更详细地,图5所示流程图示出了根据填充速率来测定用于电控阀30的额定开度的额定值表或特性曲线族的方法。该填充速率例如可以介于最小填充速率(例如每分钟10升)和最大填充速率(例如每分钟50升)之间。

[0152]

在步骤v1中,将填充速率设定至最小填充速率。在步骤v2中,通过加注管20以所设填充速率为工作液容器10填充工作液。在步骤v3中,将电控阀30的开度设定为最小开度。然后在步骤v4中,测量并存储通过加注管20和/或排气管路70排出的气体体积流量,使得排出的气体体积流量的值对应于该开度和该填充速率。在方法步骤v5中,将电控阀30的开度以预设增大值的幅度增大。在步骤v6中,重复方法步骤v4和v5,直到电控阀30的开度达到最大开度。在步骤v7中,在对应于不同开度和所设填充速率的气体体积流量下测定通过加注管21和/或通过排气管路70排出的最小气体体积流量。在步骤v8中,将对应于所设填充速率和对应于该填充速率的最小气体体积流量的开度存储为对应于所设填充速率的额定开度。在步骤v9中,将填充速率以预设增大值的幅度增大。在最后的方法步骤v10中,重复方法步骤v2至v9,直到达到最大填充速率。

[0153]

通过上述方式测定的额定开度具有就给定填充速率而言最小的、通过加注管20和/或通过排气管路70排出的气体体积流量。

[0154]

图1b所示工作液容器10与图1a所示工作液容器10结构相同,故请参阅相关描述。图1b所示工作液容器10还具有第二阀40,其布置在工作液容器内腔70和大气90之间的排气管路70中。控制装置80通过数据交换连接与第二阀40连接。

[0155]

第二阀40可以构建为被动阀,例如形式为注油嘴或翻转阀等类似。在图1b所示实施例中,第二阀40构建为电控阀。在此情况下,优选地通过图7中的流程图所示方法来确定第二阀40的开度。首先在步骤s1中,基于表示工作液容器的液位的数据来确定填充速率,这些数据由液位传感器50测定。在步骤s5中,根据所测填充速率来确定第二阀40的额定开度。此后,在步骤s6中,将第二阀40的开度设定至所测额定开度。可选地,在步骤s5前执行此前结合图3所描述的方法步骤s2和s3。

[0156]

例如使用电子控制装置80来实施图7所示方法,该电子控制装置通过数据交换连接与第二阀40数据耦合。电子控制装置80被构建成基于用工作液填充工作液容器10的填充速率来测定额定开度,并且将这种控制信号输出到第二阀40,从而将第二阀40的开度设定至额定开度。如此地测定额定开度,使得通过排气管路70和/或通过加注管20排出的气体体积流量最小化。

[0157]

图1c和图1d所示工作液容器10均与图1b所示工作液容器10结构相同,故请参阅此前结合图1b的相关描述。与图1b所示工作液容器10不同,图1c和1d所示工作液容器10不具有液位传感器50,而是在采用图1c所示工作液容器10时布置在工作液容器内腔11中的压力传感器51,和采用图1d所示工作液容器10时布置在加注管20中的压力传感器52。

[0158]

尽管在图1c和1d中未示出,工作液容器除了布置在加注管20中的压力传感器52以外,还可以具有位于工作液容器内腔11中的压力传感器51。

[0159]

控制装置80通过数据交换连接与压力传感器51和/或压力传感器52、电控阀30和第二阀40连接。

[0160]

如果通过将未予图示的填充装置(如加油塔的分流阀)推入加注管20的加注接头21来为图1c和1d所示工作液容器10填充工作液,则气体体积流量通过再循环管路60从工作液容器内腔11排出,另一气体体积流量通过排气管路70排出。

[0161]

通过再循环管路60排出的气体体积流量和通过排气管路70排出的气体体积流量受到图4中的流程图所示方法的影响。首先在步骤s4中,基于表示工作液容器内腔11内和/或加注管20内的压力的数据来确定工作液容器内腔11和/或加注管20内的压力,这些数据通过压力传感器51和/或压力传感器52而测定。在步骤s2中,根据所测压力来确定电控阀30的额定开度。此后,在步骤s3中,将电控阀30的开度设定至所测额定开度。

[0162]

使用电子控制装置80来实施图4所示方法,该电子控制装置通过数据交换连接与电控阀30数据耦合。电子控制装置80被构建成基于工作液容器10的填充过程中工作液容器内腔11内和/或加注管20内的压力来测定额定开度,并且将这种控制信号输出到电控阀30,从而将电控阀30的开度设定至额定开度。

[0163]

在步骤s2中结合特性曲线族来根据压力测定额定开度,其中该特性曲线族以额定值表的形式存储在电子控制单元80上。如此地测定额定开度,使得通过排气管路70和/或通过加注管20排出的气体体积流量最小化。

[0164]

图6示出了根据工作液容器内腔11中的压力和/或根据加注管20内的压力来测定电控阀30的额定开度的额定值表的流程图,上述压力介于最小压力(如900mbar)与最大压力(如1100mbar)之间。

[0165]

在步骤w1中,将压力设定为最小压力。在步骤w2中,通过加注管20以所设压力为工作液容器10填充工作液。在步骤w3中,将电控阀30的开度设定为最小开度。然后在步骤w4中,测量并存储通过排气管路70和/或加注管20排出的气体体积流量,使得排出的气体体积流量的值对应于该开度和该压力。在方法步骤w5中,将电控阀30的开度以预设增大值的幅度增大。在步骤w6中,重复方法步骤w4和w5,直到电控阀30的开度达到最大开度。在步骤w7中,在对应于不同开度和所设压力的气体体积流量下测定通过排气管路70和/或通过加注管20排出的最小气体体积流量。在步骤w8中,将对应于所设压力和对应于该压力的最小气体体积流量的开度存储为对应于所设压力的额定开度。在步骤w9中,将压力以预设增大值的幅度增大。在最后的方法步骤w10中,重复方法步骤w2至w9,直到达到最大压力。通过上述方式测定的额定开度具有就给定压力而言最小的、通过排气管路70和/或通过加注管20排出的气体体积流量。

[0166]

第二阀40构建为电控阀。通过图8中的流程图所示方法来确定第二阀40的开度。首先在步骤s4中,基于表示工作液容器内腔11中的压力和/或工作液容器10的加注管20内的压力的数据来确定某个压力,这些数据通过压力传感器51和/或压力传感器52而测定。在步骤s7中,根据所测压力来确定第二阀40的额定开度。此后,在步骤s8中,将第二阀40的开度设定至所测额定开度。

[0167]

可选地,可以在步骤s7前执行此前结合图4所描述的步骤s2和s3。

[0168]

使用电子控制装置80来实施该方法,该电子控制装置通过数据交换连接和接口81与第二阀40数据耦合。电子控制装置80被构建成基于工作液容器内腔11中的压力和/或基

于加注管20中的压力来测定额定开度,并且将这种控制信号输出到第二阀40,从而将第二阀40的开度设定至额定开度。如此地测定额定开度,使得通过排气管路70和/或通过加注管20排出的气体体积流量最小化。

[0169]

图1e所示工作液容器10与图1b所示工作液容器10结构相同,故请参阅此前结合图1b的相关描述。与图1b所示工作液容器10不同,图1e所示工作液容器10不具有液位传感器50,而是气流测量装置53,其布置在加注管20中且用于确定穿过加注管20的气流。

[0170]

控制装置80通过数据交换连接与气流测量装置53、电控阀30和第二阀40连接。

[0171]

如果通过将未予图示的填充装置(如加油塔的分流阀)推入加注管20的加注接头21来为图1e所示工作液容器10填充工作液,则气体体积流量通过再循环管路60从工作液容器内腔11排出,另一气体体积流量通过排气管路70排出。

[0172]

通过控制方法来影响通过再循环管路60排出的气体体积流量和通过排气管路70排出的气体体积流量。首先在一个方法步骤中,借助气流测量装置53来确定穿过加注管20的气流。在另一方法步骤中,根据所测气流来确定电控阀30的额定开度。此后在另一方法步骤中,将电控阀30的开度设定至所测额定开度。

[0173]

使用电子控制装置80来实施该方法,该电子控制装置通过数据交换连接与电控阀30数据耦合。电子控制装置80被构建成基于在工作液容器10填充期间穿过加注管20的气体流量来测定额定开度,并且将这种控制信号输出到电控阀30,从而将电控阀30的开度设定至额定开度。

[0174]

在步骤s2中结合特性曲线族来根据压力测定额定开度,其中该特性曲线族以额定值表的形式存储在电子控制单元80上。如此地测定额定开度,使得通过排气管路70和/或通过加注管20排出的气体体积流量最小化。

[0175]

第二阀40构建为电控阀。通过控制方法来设定第二阀40的开度。首先在一个方法步骤中,确定加注管20中的气流。在另一方法步骤中,根据所测气流来确定第二阀40的额定开度。此后在另一方法步骤中,将第二阀40的开度设定至所测额定开度。

[0176]

可选地,可以在步骤s7前执行此前结合图4所描述的步骤s2和s3。

[0177]

使用电子控制装置80来实施该方法,该电子控制装置通过数据交换连接和接口81与第二阀40数据耦合。电子控制装置80被构建成基于加注管20中的气流来测定额定开度,并且将这种控制信号输出到第二阀40,从而将第二阀40的开度设定至额定开度。如此地测定额定开度,使得通过排气管路70和/或通过加注管20排出的气体体积流量最小化。

[0178]

附图标记表

[0179]

10 工作液容器

[0180]

11 工作液容器内腔

[0181]

20 加注管

[0182]

21 加注接头

[0183]

30 电控阀

[0184]

40 第二阀

[0185]

50 液位传感器

[0186]

51 压力传感器

[0187]

52 压力传感器

[0188]

53 气流测量装置

[0189]

60 再循环管路

[0190]

70 排气管路

[0191]

71 活性炭过滤装置

[0192]

80 控制装置

[0193]

81 接口

[0194]

90 大气

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1