电驱动总成、四轮驱动系统及车辆的制作方法

1.本技术属于车辆驱动技术领域,涉及一种电驱动总成、四轮驱动系统及车辆。

背景技术:

2.四轮驱动系统由四个电机各自独立驱动车辆的四个车轮,四个车轮的转矩和速度可以彼此独立精确控制,由此带来了一系列的优势,如实现更小半径转弯、辅助esp(车身电子稳定系统)功能、辅助转向功能及辅助制动功能等,从而提高了车辆的操控性能,同时四个电机可以实现更高的动力性和更强的脱困性能。

3.然而,现有的四个电机独立驱动的四驱系统与两个电机集中驱动的四驱系统相比,工况效率较低。另外,现有的四个电机独立驱动的四驱系统,由于没有了差速器,左右两侧车轮的转速和扭矩的控制是完全独立的。但是,根据电机控制器向左右两个电机发出的扭矩控制指令对电机进行控制时,实际输出扭矩可能与理论输出扭矩存在偏差,导致左右两侧车轮的转速和扭矩与实际需要的存在偏差,导致左右两侧车轮的扭矩一致性控制难度大。。

技术实现要素:

4.本技术所要解决的技术问题是:针对现有的四个电机独立驱动的四驱系统左右两侧车轮的扭矩一致性控制难度大的问题,提供一种电驱动总成、四轮驱动系统及车辆。

5.为解决上述技术问题,一方面,本技术提供了一种电驱动总成,包括第一电机、第一行星齿轮减速机构、第二电机、第二行星齿轮减速机构及反向机构;

6.所述第一行星齿轮减速机构包括第一输入元件、第一输出元件及第一中间元件,所述第二行星齿轮减速机构包括第二输入元件、第二输出元件及第二中间元件,所述第一输入元件与第二输入元件为同种元件,所述第一输出元件与第二输出元件为同种元件,所述第一中间元件与第二中间元件为同种元件;

7.所述第一电机连接所述第一输入元件,所述第二电机连接所述第二输入元件,所述第一输出元件连接第一车轮,所述第二输出元件连接第二车轮,所述第一车轮与第二车轮中的一个为左侧车轮,另一个为右侧车轮;

8.所述反向机构的传动比为-1;所述反向机构包括第一连接轴、第二连接轴、第一传动结构、第二传动结构及差速机构,所述第一传动结构连接在所述第一连接轴的第一端,所述第二传动结构连接在所述第二连接轴的第一端,所述第一传动结构与所述第一中间元件传动连接,所述第二传动结构与所述第二中间元件传动连接,所述差速机构连接在所述第一连接轴的第二端与所述第二连接轴的第二端之间,用于使所述第一连接轴与所述第二连接轴差速转动。

9.本技术实施例的电驱动总成,所述反向机构传动连接在所述第一行星齿轮减速机构的第一中间元件与第二行星齿轮减速机构的第二中间元件之间(第一中间元件与第二中间元件为同种齿轮),所述反向机构的传动比为-1。这样,反向机构与第一行星齿轮减速机

构、第二行星齿轮减速机构构成差速系统,实现了左右两侧车轮的被动差速,反向机构能够调节左右两侧车轮的转速差,吸收左右两侧车轮的理论控制转速与实际需要转速的波动,保证行驶的稳定性,解决了现有的四轮独立驱动系统左右扭矩一致性控制难度大的问题。

10.在第一电机与第二电机分离时,可以实现双电机联合驱动工作模式,在第一电机与第二电机结合时,可以实现单电机驱动工作模式或双电机集中驱动工作模式,单电机驱动工作模式工况效率更高,解决了现有的四轮独立驱动系统工况效率较低的问题。

11.在本技术的电驱动总成设置第一接合部件时,所述第一接合部件连接在所述反向机构、第一中间元件及第二中间元件中的一个与静止部件之间,用于选择性地接合或断开所述反向机构、第一中间元件及第二中间元件中的一个与静止部件。当所述第一接合部件接合时,反向机构保持静止,不起反向作用,此时,在第一电机与第二电机分离时,实现了左右两侧车轮的主动差速(差速又差扭),可以实现双电机独立驱动工作模式,在第一电机与第二电机结合时,实现了左右两侧车轮的差速锁止,可以实现差速锁止工作模式。

12.本技术的电驱动总成,通过对第一接合部件的选择性接合或断开,可以实现多种工作模式,可以选择性地进入双电机联合驱动及双电机独立驱动,该电驱动总成工况效率高、工作模式多样,通过工作模式的转化,规避了现有的四轮独立驱动系统左右扭矩一致性控制难度大的问题。同时,该电驱动系统还具有反向拖滞小、安全冗余高、可以实现工作模式的无感切换及乘坐舒适性高等一系列优点。

13.此外,在本技术的电驱动总成设置第一接合部件及第二接合部件时,通过对第一接合部件、第二接合部件的选择性接合或断开,可以实现多种工作模式,可以选择性地进入单电机驱动、双电机联合驱动、双电机集中驱动及双电机独立驱动,该电驱动总成工况效率高、工作模式多样,集合了集中驱动与独立驱动的各自优势,通过工作模式的转化,规避了现有的四轮独立驱动系统工况效率较低、左右扭矩一致性控制难度大等问题,实现了动力性与经济性的完美兼顾。

14.另一方面,本技术实施例还提供了一种四轮驱动系统,包括前驱动桥及后驱动桥,所述前驱动桥及后驱动桥上均设置有上述的电驱动总成。

15.再一方面,本技术实施例还提供了一种车辆,其包括上述的电驱动总成或四轮驱动系统。

附图说明

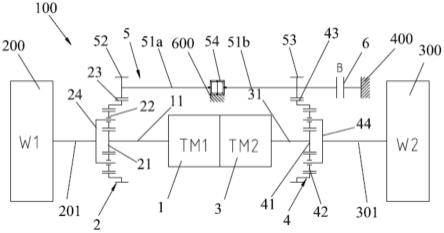

16.图1是本技术第一实施例提供的电驱动总成的示意图;

17.图2是本技术第二实施例提供的电驱动总成的示意图;

18.图3是本技术第二实施例提供的电驱动总成处于直行工况一时的杠杆图;

19.图4是本技术第二实施例提供的电驱动总成处于直行工况二时的杠杆图;

20.图5是本技术第二实施例提供的电驱动总成处于行驶转弯工况一时的杠杆图;

21.图6是本技术第二实施例提供的电驱动总成处于行驶转弯工况二时的杠杆图;

22.图7是本技术第二实施例提供的电驱动总成处于直行工况三时的杠杆图;

23.图8是本技术第二实施例提供的电驱动总成处于行驶转弯工况三时的杠杆图;

24.图9是本技术第二实施例提供的电驱动总成处于直行工况四时的杠杆图;

25.图10是本技术第二实施例提供的电驱动总成处于行驶转弯工况四时的杠杆图;

26.图11是本技术第二实施例提供的电驱动总成处于差速锁止工况时的杠杆图;

27.图12是本技术第三实施例提供的电驱动总成的示意图;

28.图13是本技术第四实施例提供的电驱动总成的示意图;

29.图14是本技术第五实施例提供的电驱动总成的示意图;

30.图15是本技术第六实施例提供的电驱动总成的示意图;

31.图16是本技术第七实施例提供的电驱动总成的示意图;

32.图17是本技术第八实施例提供的电驱动总成的示意图;

33.图18是本技术第九实施例提供的电驱动总成的示意图;

34.图19是本技术第十实施例提供的电驱动总成的示意图;

35.图20是本技术第十一实施例提供的电驱动总成的示意图;

36.图21是本技术第十二实施例提供的电驱动总成的示意图;

37.图22是本技术第十三实施例提供的四轮驱动系统的示意图;

38.图23是本技术第十四实施例提供的车辆的示意图;

39.图24是本技术实施例提供的电驱动总成的差速机构的放大图。

40.说明书中的附图标记如下:

41.10000、车辆;1000、四轮驱动系统;100、电驱动总成;200、第一车轮;201、第一车轮的轮轴;300、第二车轮;301、第二车轮的轮轴;400、静止部件;501、前驱动桥;502、后驱动桥;600、静止元件;

42.1、第一电机;11、第一电机的电机轴;2、第一行星齿轮减速机构;21、第一太阳轮;22、第一行星轮;221、第一行星轮一级齿轮;222、第一行星轮二级齿轮;23、第一齿圈;24、第一行星架;3、第二电机;31、第二电机的电机轴;4、第二行星齿轮减速机构;41、第一太阳轮;42、第一行星轮;421、第二行星轮一级齿轮;422、第二行星轮二级齿轮;43、第一齿圈;44、第一行星架;5、反向机构;51a、第一连接轴;51b、第二连接轴;52、第一齿轮;53、第二齿轮;54、差速机构;541、差速壳体;542、第一差动锥齿轮;543、第二差动锥齿轮;544、行星锥齿轮;545、行星轮轴;6、第一接合部件;7、第二接合部件;8、第三接合部件;9、第四接合部件;10、中间轴;20、第一减速齿轮组;20a、第一减速齿轮组的输入齿轮;20b、第一减速齿轮组的输出齿轮;20c、第五中间齿轮;20d、第六中间齿轮;20e、第一过渡齿轮;30、第二减速齿轮组;30a、第二减速齿轮组的输入齿轮;30b、第二减速齿轮组的输出齿轮;30c、第七中间齿轮;30d、第八中间齿轮;30e、第二过渡齿轮;40、中间过渡轴;50、第三减速齿轮组;50a、第三减速齿轮组的输入齿轮;50b、第三减速齿轮组的输出齿轮;50c、第一中间齿轮;50d、第二中间元件;60、第四减速齿轮组;60a、第四减速齿轮组的输入齿轮;60b、第四减速齿轮组的输出齿轮;60c、第三中间齿轮;60d、第四中间齿轮;70、电机脱开部件。

具体实施方式

43.为了使本技术所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

44.下文中,部分名词的解释如下:

45.(1)被动差速:也可称为自然差速,在输入端(电机)转速不变情况下,左右两侧车

轮会自然依据地面和转弯状态自动调整左右两侧车轮的不同转速及转速差。

46.(2)主动差速:通过主动调整左右输入端(电机)不同的转速实现控制左右两侧车轮的不同转速及转速差。

47.(3)被动差扭:在输入端(电机)扭矩不变情况下,左右两侧车轮的扭矩会自然依据地面附着状态自动调整左右车轮的不同扭矩及扭矩差。

48.(4)主动差扭:通过主动调整左右输入端(电机)不同的扭矩实现控制左右两侧车轮的不同扭矩及扭矩差。

49.(5)差速不差扭:左右两侧车轮的转速不同,电驱动总成向左右两侧车轮输入的扭矩相同。

50.(6)差速又差扭:左右两侧车轮的转速不同,电驱动总成向左右两侧车轮输入的扭矩不同。

51.(7)不差速不差扭:左右两侧车轮的转速相同,电驱动总成向左右两侧车轮输入的扭矩相同。

52.(8)差扭不差速:左右两侧车轮的转速相同,电驱动总成向左右两侧车轮输入的扭矩不同。

53.(9)同种元件:在行星齿轮减速机构中相同位置的元件,例如,第一太阳轮与第二太阳轮互为同种元件,第一行星架与第二行星架互为同种元件,第一齿圈与第二齿圈互为同种元件,第一行星轮与第二行星轮互为同种元件。

54.说明书附图中,tm1表示第一电机,tm2表示第二电机,w1表示第一车轮200,w2表示第二车轮,b表示制动器(第一接合部件),c表示离合器(第二接合部件),c1表示离合器(第三接合部件),c2表示离合器(第四接合部件)。

55.本技术实施例提供的电驱动总成,

56.包括第一电机、第一行星齿轮减速机构、第二电机、第二行星齿轮减速机构及反向机构;

57.所述第一行星齿轮减速机构包括第一输入元件、第一输出元件及第一中间元件,所述第二行星齿轮减速机构包括第二输入元件、第二输出元件及第二中间元件,所述第一输入元件与第二输入元件为同种元件,所述第一输出元件与第二输出元件为同种元件,所述第一中间元件与第二中间元件为同种元件;

58.所述第一电机连接所述第一输入元件,所述第二电机连接所述第二输入元件,所述第一输出元件连接第一车轮,所述第二输出元件连接第二车轮,所述第一车轮与第二车轮中的一个为左侧车轮,另一个为右侧车轮;

59.所述反向机构的传动比为-1;所述反向机构包括第一连接轴、第二连接轴、第一传动结构、第二传动结构及差速机构,所述第一传动结构连接在所述第一连接轴的第一端,所述第二传动结构连接在所述第二连接轴的第一端,所述第一传动结构与所述第一中间元件传动连接,所述第二传动结构与所述第二中间元件传动连接,所述差速机构连接在所述第一连接轴的第二端与所述第二连接轴的第二端之间,用于使所述第一连接轴与所述第二连接轴差速转动。

60.在一些实施例中,所述电驱动总成还包括第一接合部件,所述第一接合部件连接在所述反向机构、第一中间元件及第二中间元件中的一个与静止部件之间,用于选择性地

接合或断开所述反向机构、第一中间元件及第二中间元件中的一个与静止部件。

61.在一些实施例中,所述差速机构包括差速壳体、第一差动锥齿轮、第二差动锥齿轮及行星锥齿轮,所述第一差动锥齿轮、第二差动锥齿轮及行星锥齿轮设置在所述差速壳体内,所述行星锥齿轮旋转支撑在所述差速壳体上,所述第一差动锥齿轮连接在所述第一连接轴的第二端并与所述行星锥齿轮正交啮合,所述第二差动锥齿轮连接在所述第二连接轴的第二端并与所述行星锥齿轮正交啮合,所述差速壳体安装在静止元件上。

62.在一些实施例中,所述第一传动结构包括第一齿轮,所述第一齿轮与所述第一中间元件直接啮合,所述第二传动结构包括第二齿轮,所述第二齿轮与所述第二中间元件直接啮合。

63.在另一些实施例中,所述第一传动结构包括第一齿轮及第一惰轮,所述第二传动结构包括第二齿轮及第二惰轮,所述第一惰轮设置有至少一个,所述第一惰轮啮合于所述第一齿轮与第一中间元件之间,所述第二惰轮啮合于与所述第二齿轮与所述第二中间元件之间,所述第二惰轮的数量与所述第一惰轮的数量相同。

64.在一些实施例中,所述第一行星齿轮减速机构与第二行星齿轮减速机构的速比相同。

65.在一些实施例中,所述第一输入元件与第二输入元件结构相同,所述第一输出元件与第二输出元件结构相同,所述第一中间元件与第二中间元件结构相同。

66.在一些实施例中,所述第一行星齿轮减速机构与第二行星齿轮减速机构同轴。

67.在另一些实施例中,所述第一行星齿轮减速机构与第二行星齿轮减速机构平行间隔,所述电驱动总成还包括平行轴齿轮组,所述平行轴齿轮组连接在所述第一电机与第一行星齿轮减速机构之间;所述平行轴齿轮组的输入齿轮与所述第一电机连接,所述平行轴齿轮组的输出齿轮与第一输入元件连接。此外,所述平行轴齿轮组的输入齿轮与输出齿轮之间还可以啮合有一个或多个惰轮。或者,所述平行轴齿轮组的输入齿轮与输出齿轮直接啮合。

68.在另一些实施例中,所述第一行星齿轮减速机构与第二行星齿轮减速机构平行间隔,所述电驱动总成还包括平行轴齿轮组,所述平行轴齿轮组连接在所述第二电机与第二行星齿轮减速机构之间;所述平行轴齿轮组的输入齿轮与所述第二电机连接,所述平行轴齿轮组的输出齿轮与第二输入元件连接,所述平行轴齿轮组的输入齿轮与输出齿轮之间啮合有一个或多个惰轮。或者,所述平行轴齿轮组的输入齿轮与输出齿轮直接啮合。

69.在一些实施例中,所述第一电机的电机轴与所述第二电机的电机轴始终断开。

70.在一些实施例中,所述第一电机的壳体与所述第二电机的壳体为同一壳体。

71.在另一些实施例中,所述第一电机的壳体与所述第二电机的壳体为独立的壳体并固定连接。

72.在另一些实施例中,所述第一电机的壳体与所述第二电机的壳体为独立的壳体并彼此分离。

73.在一些实施例中,所述电驱动总成还包括第二接合部件,所述第二接合部件连接在所述第一电机的电机轴与所述第二电机的电机轴之间,用于选择性地接合或断开所述第一电机的电机轴与所述第二电机的电机轴。

74.在一些实施例中,所述电驱动总成还包括第三接合部件及第四接合部件;所述第

三接合部件连接在所述第二电机的电机轴与所述第一输入元件之间,用于选择性地接合或断开所述第二电机的电机轴与所述第一输入元件;所述第四接合部件连接在所述第一电机的电机轴与所述第一输入元件之间,用于选择性地接合或断开所述第一电机的电机轴与所述第一输入元件。

75.在一些实施例中,所述电驱动总成还包括中间轴,所述中间轴的第一端连接所述第一输入元件,所述第一电机的电机轴为空心轴并空套在所述中间轴上;所述第三接合部件连接在所述第二电机的电机轴与所述中间轴的第二端之间,用于选择性地接合或断开所述第二电机的电机轴与所述中间轴;所述第四接合部件连接在所述中间轴与所述第一电机的电机轴之间,用于选择性地接合或断开所述第一电机的电机轴与所述中间轴。

76.在一些实施例中,所述电驱动总成还包括第一减速齿轮组及第二减速齿轮组;所述第一减速齿轮组的输入齿轮连接在所述第一电机的电机轴上,所述第一减速齿轮组的输出齿轮与所述第一输入元件同轴连接,所述第二减速齿轮组的输入齿轮连接在所述第二电机的电机轴上,所述第二减速齿轮组的输出齿轮与所述第二输入元件同轴连接。

77.在一些实施例中,所述电驱动总成还包括第二接合部件,所述第二接合部件连接在所述第一减速齿轮的输出齿轮与所述第二减速齿轮的输出齿轮之间,用于选择性地接合或断开所述第一电机的电机轴与所述第二电机的电机轴。

78.在一些实施例中,所述第一电机与所述第二电机同轴布置,所述第一电机的电机轴与所述第二接合部件的轴线平行间隔。

79.在一些实施例中,所述第一行星齿轮减速机构为由第一太阳轮、第一行星轮、第一行星架及第一齿圈组成的单行星排,所述第一太阳轮、第一行星架及第一齿圈中与所述第一电机相连的一个为第一输入元件,所述第一太阳轮、第一行星架及第一齿圈中与第一车轮相连的一个为所述第一输出元件,所述第一太阳轮、第一行星架及第一齿圈中除所述第一输入元件、第一输出元件之外的一个为所述第一中间元件;所述第二行星齿轮减速机构为由第二太阳轮、第二行星轮、第二行星架及第二齿圈组成的单行星排,所述第二太阳轮、第二行星架及第二齿圈中与所述第二电机相连的一个为第二输入元件,所述第二太阳轮、第二行星架及第二齿圈中与第二车轮相连的一个为所述第二输出元件,所述第二太阳轮、第二行星架及第二齿圈中除所述第二输入元件、第二输出元件之外的一个为所述第二中间元件。

80.在一些实施例中,所述第一行星轮包括同轴连接的第一行星轮一级齿轮及第一行星轮二级齿轮,所述第一行星轮一级齿轮与所述第一太阳轮啮合,所述第一行星轮二级齿轮与所述第一齿圈啮合;所述第二行星轮包括同轴连接的第二行星轮一级齿轮及第二行星轮二级齿轮,所述第二行星轮一级齿轮与所述第二太阳轮啮合,所述第二行星轮二级齿轮与所述第二齿圈啮合。

81.在一些实施例中,所述第一行星轮一级齿轮的直径大于所述第一行星轮二级齿轮的直径,所述第二行星轮一级齿轮的直径大于所述第二行星轮二级齿轮的直径。

82.在另一些实施例中,所述第一行星齿轮减速机构为复合型行星齿轮减速机构,所述第二行星齿轮减速机构为复合型行星齿轮减速机构。例如,所述第一行星齿轮减速机构为无齿圈行星齿轮减速机构,所述第一行星齿轮减速机构由第一主太阳轮、第一副太阳轮、第一内行星轮、第一外行星轮及第一行星架组成,所述第一内行星轮及第一外行星轮旋转

支撑在第一行星架上,所述第一主太阳轮啮合于所述第一外行星轮的径向内侧,所述第一内行星轮啮合于所述第一外行星轮的径向内侧,所述第一副太阳轮啮合于所述第一内行星轮的径向内侧;所述第一主太阳轮、第一行星架及第一副太阳轮中与所述驱动电机相连的一个为所述第一输入元件,所述第一主太阳轮、第一行星架及第一副太阳轮中与所述第一车轮相连的一个为所述第一输出元件,所述第一主太阳轮、第一行星架及第一副太阳轮中除所述第一输入元件、第一输出元件之外的一个为所述第一中间元件;所述第二行星齿轮减速机构为无齿圈行星齿轮减速机构,所述第二行星齿轮减速机构由第二主太阳轮、第二副太阳轮、第二内行星轮、第二外行星轮及第二行星架组成,所述第二内行星轮及第二外行星轮旋转支撑在第二行星架上,所述第二主太阳轮啮合于所述第二外行星轮的径向内侧,所述第二内行星轮啮合于所述第二外行星轮的径向内侧,所述第二副太阳轮啮合于所述第二内行星轮的径向内侧;所述第二主太阳轮、第二行星架及第二副太阳轮中与所述驱动电机相连的一个为所述第二输入元件,所述第二主太阳轮、第二行星架及第二副太阳轮中与所述第二车轮相连的一个为所述第二输出元件,所述第二主太阳轮、第二行星架及第二副太阳轮中除所述第二输入元件、第二输出元件之外的一个为所述第二中间元件。在一些实施例中,所述第一电机与第二电机同轴布置,所述第一行星齿轮减速机构及第二齿轮减速机构位于所述第一电机与第二电机之间。

83.在一些实施例中,所述第一减速齿轮组为单级减速,所述第二减速齿轮组为单级减速。

84.在另一些实施例中,所述第一减速齿轮组为多级减速,所述第二减速齿轮组为多级减速。

85.在一些实施例中,所述第一行星齿轮减速机构单级减速,所述第二行星齿轮减速机构单级减速。

86.在另一些实施例中,所述第一行星齿轮减速机构两级减速,所述第二行星齿轮减速机构两级减速。

87.在一些实施例中(单行星排),所述第一太阳轮为所述第一输入元件,所述第一行星架为所述第一输出元件,所述第一齿圈为所述第一中间元件;所述第二太阳轮为所述第二输入元件,所述第二行星架为所述第二输出元件,所述第二齿圈为所述第二中间元件。所述第一电机与所述第一太阳轮连接,所述第二电机与所述第二太阳轮连接,所述第一行星架连接第一车轮,所述第二行星架连接第二车轮。所述反向机构连接在所述第一齿圈与第二齿圈之间。

88.在另一些实施例中(单行星排),所述第一太阳轮为所述第一输入元件,所述第一齿圈为所述第一输出元件,所述第一行星架为所述第一中间元件;所述第二太阳轮为所述第二输入元件,所述第二齿圈为所述第二输出元件,所述第二行星架为所述第二中间元件。所述第一电机与所述第一太阳轮连接,所述第二电机与所述第二太阳轮连接,所述第一齿圈连接第一车轮,所述第二齿圈连接第二车轮。所述反向机构连接在所述第一行星架与第二行星架之间。

89.在另一些实施例中(单行星排),所述第一行星架为所述第一输入元件,所述第一齿圈为所述第一输出元件,所述第一太阳轮为所述第一中间元件;所述第二行星架为所述第二输入元件,所述第二齿圈为所述第二输出元件,所述第二太阳轮为所述第二中间元件。

所述第一电机与所述第一行星架连接,所述第二电机与所述第二行星架连接,所述第一齿圈连接第一车轮,所述第二齿圈轮连接第二车轮。所述反向机构连接在所述第一太阳轮与第二太阳轮之间。

90.在另一些实施例中(单行星排),所述第一行星架为所述第一输入元件,所述第一太阳轮为所述第一输出元件,所述第一齿圈为所述第一中间元件;所述第二行星架为所述第二输入元件,所述第二太阳轮为所述第二输出元件,所述第二齿圈为所述第二中间元件。所述第一电机与所述第一行星架连接,所述第二电机与第二行星架连接,所述第一太阳轮连接第一车轮,所述第二太阳轮连接第二车轮。所述反向机构连接在所述第一齿圈与第二齿圈之间。

91.在另一些实施例中(单行星排),所述第一齿圈为所述第一输入元件,所述第一太阳轮为所述第一输出元件,所述第一行星架为所述第一中间元件;所述第二齿圈为所述第二输入元件,所述第二太阳轮为所述第二输出元件,所述第二行星架为所述第二中间元件。所述第一电机与所述第一齿圈连接,所述第二电机与第二齿圈连接,所述第一太阳轮连接第一车轮,所述第二太阳轮连接第二车轮。所述反向机构连接在所述第一行星架与第二行星架之间。

92.在另一些实施例中(单行星排),所述第一齿圈为所述第一输入元件,所述第一行星架为所述第一输出元件,所述第一太阳轮为所述第一中间元件;所述第二齿圈为所述第二输入元件,所述第二行星架为所述第二输出元件,所述第二太阳轮为所述第二中间元件。所述第一电机与所述第一齿圈连接,所述第二电机与第二齿圈连接,所述第一行星架连接第一车轮,所述第二行星架连接第二车轮。所述反向机构连接在所述第一太阳轮与第二太阳轮之间。

93.在另一些实施例中(复合型行星齿轮减速机构),所述第一主太阳轮为所述第一输入元件,所述第一行星架为所述第一输出元件,所述第一副太阳轮为所述第一中间元件;所述第二主太阳轮为所述第二输入元件,所述第二行星架为所述第二输出元件,所述第二副太阳轮为所述第二中间元件。所述第一电机与所述第一主太阳轮连接,所述第二电机与第二主太阳轮连接,所述第一行星架连接第一车轮,所述第二行星架连接第二车轮。所述反向机构连接在所述第一副太阳轮与第二副太阳轮之间。

94.在另一些实施例中(复合型行星齿轮减速机构),所述第一副太阳轮为所述第一输入元件,所述第一行星架为所述第一输出元件,所述第一主太阳轮为所述第一中间元件;所述第二副太阳轮为所述第二输入元件,所述第二行星架为所述第二输出元件,所述第二主太阳轮为所述第二中间元件。所述第一电机与所述第一副太阳轮连接,所述第二电机与第二副太阳轮连接,所述第一行星架连接第一车轮,所述第二行星架连接第二车轮。所述反向机构连接在所述第一主太阳轮与第二主太阳轮之间。

95.在另一些实施例中(复合型行星齿轮减速机构),所述第一行星架为所述第一输入元件,所述第一副太阳轮为所述第一输出元件,所述第一主太阳轮为所述第一中间元件;所述第二行星架为所述第二输入元件,所述第二副太阳轮为所述第二输出元件,所述第二主太阳轮为所述第二中间元件。所述第一电机与所述第一行星架连接,所述第二电机与第二行星架连接,所述第一副太阳轮连接第一车轮,所述第二副太阳轮连接第二车轮。所述反向机构连接在所述第一主太阳轮与第二主太阳轮之间。

96.在另一些实施例中(复合型行星齿轮减速机构),所述第一行星架为所述第一输入元件,所述第一主太阳轮为所述第一输出元件,所述第一副太阳轮为所述第一中间元件;所述第二行星架为所述第二输入元件,所述第二主太阳轮为所述第二输出元件,所述第二副太阳轮为所述第二中间元件。所述第一电机与所述第一行星架连接,所述第二电机与第二行星架连接,所述第一主太阳轮连接第一车轮,所述第二主太阳轮连接第二车轮。所述反向机构连接在所述第一副太阳轮与第二副太阳轮之间。

97.在一些实施例中,所述第一电机与第二电机位于所述第一行星齿轮减速机构与第二行星齿轮减速机构之间。

98.在另一些实施例中,所述第一行星齿轮减速机构与第二行星齿轮减速机构位于所述第一电机与第二电机之间。

99.在一些实施例中,所述第一电机的电机轴、第二电机的电机轴、第一行星齿轮减速机构及第二行星齿轮减速机构同轴。

100.在另一些实施例中,所述第一行星齿轮减速机构及第二行星齿轮减速机构同轴地布置在中间过渡轴上,所述中间过渡轴与第一电机的电机轴平行间隔,所述中间过渡轴与第二电机的电机轴平行间隔。

101.在另一些实施例中,所述第一行星齿轮减速机构、第二行星齿轮减速机构、第一车轮的轮轴及第二车轮的轮轴同轴,所述第一车轮的轮轴与第一电机的电机轴平行间隔,所述第二车轮的轮轴与第二电机的电机轴平行间隔。

102.在一些实施例中,第二接合部件、第一电机的电机轴及第二电机的电机轴同轴。

103.在另一些实施例中,第二接合部件与中间过渡轴同轴。

104.在另一些实施例中,第二接合部件、第一车轮的轮轴及第二车轮的轮轴同轴。

105.在一些实施例中,所述第一接合部件为制动器、离合器或同步器。

106.在一些实施例中,所述第二接合部件为离合器或同步器。

107.在一些实施例中,所述第三接合部件为离合器或同步器。

108.在一些实施例中,所述第四接合部件为离合器或同步器。

109.本技术实施例的电驱动总成,所述反向机构传动连接在所述第一行星齿轮减速机构的第一中间元件与第二行星齿轮减速机构的第二中间元件之间(第一中间元件与第二中间元件为同种齿轮),所述反向机构的传动比为-1。这样,反向机构与第一行星齿轮减速机构、第二行星齿轮减速机构构成差速系统,实现了左右两侧车轮的被动差速,反向机构能够调节左右两侧车轮的转速差,吸收左右两侧车轮的理论控制转速与实际需要转速的波动,保证行驶的稳定性,解决了现有的四轮独立驱动系统左右扭矩一致性控制难度大的问题。

110.此时,在第一电机与第二电机分离时,可以实现双电机联合驱动工作模式,在第一电机与第二电机结合时,可以实现单电机驱动工作模式或双电机集中驱动工作模式,单电机驱动工作模式工况效率更高,解决了现有的四轮独立驱动系统工况效率较低的问题。

111.在本技术的电驱动总成设置第一接合部件时,所述第一接合部件连接在所述反向机构、第一中间元件及第二中间元件中的一个与静止部件之间,用于选择性地接合或断开所述反向机构、第一中间元件及第二中间元件中的一个与静止部件。当所述第一接合部件接合时,反向机构保持静止,不起反向作用,此时,在第一电机与第二电机分离时,实现了左右两侧车轮的主动差速(差速又差扭),可以实现双电机独立驱动工作模式,在第一电机与

第二电机结合时,实现了左右两侧车轮的差速锁止,可以实现差速锁止工作模式。

112.本技术的电驱动总成,通过对第一接合部件的选择性接合或断开,可以实现多种工作模式,可以选择性地进入双电机联合驱动及双电机独立驱动,该电驱动总成工况效率高、工作模式多样,通过工作模式的转化,规避了现有的四轮独立驱动系统左右扭矩一致性控制难度大的问题。同时,该电驱动系统还具有反向拖滞小、安全冗余高、可以实现工作模式的无感切换及乘坐舒适性高等一系列优点。

113.此外,在本技术的电驱动总成设置第一接合部件及第二接合部件时,通过对第一接合部件、第二接合部件的选择性接合或断开,可以实现多种工作模式,可以选择性地进入单电机驱动、双电机联合驱动、双电机集中驱动及双电机独立驱动,该电驱动总成工况效率高、工作模式多样,集合了集中驱动与独立驱动的各自优势,通过工作模式的转化,规避了现有的四轮独立驱动系统工况效率较低、左右扭矩一致性控制难度大等问题,实现了动力性与经济性的完美兼顾。

114.此外,本技术的电驱动总成还具有以下优点:

115.(1)可以实现单电机驱动,改善工况效率,提高经济性。

116.(2)可以实现双电机联合驱动、双电机集中驱动,动力性强。

117.(3)可以实现被动差速,即传统差速器功能,保证可靠转向。

118.(4)可以实现双电机独立驱动,并实现主动差速功能,动力强劲,并提升车辆转弯性能和车身稳定控制能力,使得车辆拥有独立驱动的全部功能。

119.(5)可以实现差速锁功能,提升脱困能力。

120.(6)当在第一电机与第一行星齿轮减速机构之间增加电机脱开部件时,可以实现第一电机与第一车轮的解耦,反向拖滞力小。当在第二电机与第二行星齿轮减速机构之间增加电机脱开部件时,可以实现第二电机与第二车轮的解耦,反向拖滞力小。

121.(7)可以实现集中驱动和独立驱动工作模式的切换。

122.(8)可以实现单电机驱动和双电机驱动的自由切换。

123.(9)工作模式切换过程中,动力不中断,可以实现无感切换,舒适性高(在直线行驶工况,反向机构基本处于静止状态,因此第一接合部件切换轻松,第二接合部件两侧的速度基本相同,因此第二接合部件的接合与断开同样轻松。

124.(10)实现了动力性与经济性的完美兼顾(对于整车而言,可以实现四个电机驱动,动力性强,也可以实现单电机驱动,经济性高)。

125.(11)强大的冗余功能,安全性高,任何一个接合部件发生故障,不影响整车的安全行驶。

126.(12)两个电机可以与轮轴同轴布置,整体结构紧凑。

127.以下结合附图与多个实施例对本技术进行详细阐述。

128.第一实施例

129.参见图1及图24,本技术第一实施例提供的电驱动总成100包括第一电机1、第一行星齿轮减速机构2、第二电机3、第二行星齿轮减速机构4、反向机构5及第一接合部件6,所述第一行星齿轮减速机构2连接在所述第一电机1与第一车轮200之间,所述第二行星齿轮减速机构4连接在所述第二电机3与第二车轮300之间,所述第一车轮200为左侧车轮,第二车轮300为右侧车轮。

130.所述第一行星齿轮减速机构2包括第一太阳轮21、第一行星轮22、第一齿圈23及第一行星架24,所述第一太阳轮21为第一输入元件,所述第一行星架24为第一输出元件,所述第一齿圈23为第一中间元件,所述第一行星轮22转动支撑在所述第一行星架24上,所述第一行星架24连接第一车轮200的轮轴201,所述第一电机1的电机轴11连接第一太阳轮21;所述第二行星齿轮减速机构4包括第二太阳轮41、第二行星轮42、第二齿圈43及第二行星架44,所述第二太阳轮41为第二输入元件,所述第二行星架44为第二输出元件,所述第二齿圈43为第二中间元件,所述第二行星轮42转动支撑在所述第二行星架44上,所述第二行星架44连接第二车轮300的轮轴301,所述第二电机3的电机轴31连接第二太阳轮41;所述第一输入元件与第二输入元件为同种元件(太阳轮),所述第一输出元件与第二输出元件为同种元件(行星架),所述第一中间元件与第二中间元件为同种元件(齿圈)。

131.所述反向机构5传动连接在所述第一中间元件(第一齿圈23)与第二中间元件(第二齿圈43)之间,所述反向机构5的传动比为-1,使得第一齿圈23与第二齿圈43能够反向;所述第一接合部件6连接在所述反向机构与静止部件400之间,用于选择性地接合或断开所述反向机构5与静止部件400。

132.所述反向机构5包括第一连接轴51a、第二连接轴51b、第一传动结构、第二传动结构及差速机构54,所述第一传动结构连接在所述第一连接轴51a的第一端,所述第二传动结构连接在所述第二连接轴51b的第一端,所述第一传动结构与所述第一中间元件(第一齿圈23)传动连接,所述第二传动结构与所述第二中间元件(第二齿圈23)传动连接,所述差速机构54连接在所述第一连接轴51a的第二端与所述第二连接轴51b的第二端之间,用于使所述第一连接轴51a与所述第二连接轴51b差速转动。

133.本实施例中,所述第一行星齿轮减速机构2单级减速,所述第二行星齿轮减速机构4单级减速。

134.本实施例中,第一接合部件6为制动器b。当然,也可以采用离合器或同步器替代制动器b。

135.静止部件400为相对车身静止的部件,例如电机的壳体、行星齿轮减速机构的壳体或者是车身其它静止部件。

136.参见图24,所述差速机构54包括差速壳体541、第一差动锥齿轮542、第二差动锥齿轮543及行星锥齿轮544,所述第一差动锥齿轮542、第二差动锥齿轮543及行星锥齿轮544设置在所述差速壳体541内,所述行星锥齿轮544(上下各一个)通过一根行星轮轴545旋转支撑在所述差速壳体541上,上下两个行星锥齿轮544分别连接在行星轮轴545的两端。所述第一差动锥齿轮542连接在所述第一连接轴51a的第二端并与所述行星锥齿轮544正交啮合,所述第二差动锥齿轮543连接在所述第二连接轴51b的第二端并与所述行星锥齿轮544正交啮合,所述差速壳体541安装在静止元件600上;所述第一传动结构包括第一齿轮52,所述第一齿轮52与所述第一中间元件(第一齿圈23)啮合,所述第二传动结构包括第二齿轮53,所述第二齿轮53与所述第二中间元件(第二齿圈43)啮合,所述第一接合部件6连接在所述第二齿轮53与静止部件400之间;所述第一齿轮52的外径与所述第二齿轮53的外径相等,所述第一齿轮52与所述第二齿轮53的齿数相同,差速机构54起到反向的作用,以使得反向机构5的传动比为-1。

137.静止元件600为相对车身静止的部件,例如电机的壳体、行星齿轮减速机构的壳体

或者是车身其它静止部件。静止元件600与静止部件400为同一部件,或不同的两个部件。

138.所述第一行星齿轮减速机构2与第二行星齿轮减速机构4的速比相同,即所述第一行星齿轮减速机构2与第二行星齿轮减速机构4具有相同的结构。具体为,所述第一输入元件与第二输入元件结构相同,所述第一输出元件与第二输出元件结构相同,所述第一中间元件与第二中间元件结构相同。

139.所述第一电机1的壳体与所述第二电机3的壳体为同一壳体,通过共用壳体,以降低成本,并使得电驱动系统100的结构更为紧凑。

140.本实施例中,所述第一电机1的电机轴11与所述第二电机3的电机轴31始终断开。

141.本实施例中,所述第一电机1与第二电机3位于所述第一行星齿轮减速机构2与第二行星齿轮减速机构4之间。所述第一电机1、第一行星齿轮减速机构2、第二电机3、第二行星齿轮减速机构4、第一车轮200的轮轴201及第二车轮300的轮轴301同轴布置。

142.当第一接合部件6分离(断开)时,第一行星齿轮减速机构2、第二行星齿轮减速机构4及反向机构5构成一个差速系统,实现普通差速器功能(被动差速),此时差速不差扭,系统进入双电机联合驱动工作模式。此时若车辆正常直行行驶,由于第一行星齿轮减速机构2、第二行星齿轮减速机构4的各个元件的结构相同(在不考虑传动效率的误差影响下,差速机构54对转速和扭矩的大小不产生影响),通过受力分析,第一电机1和第二电机3的输出扭矩必然一致。输出到左右车轮的扭矩也就保持相同,同时可控制第一电机1及第二电机3转速相同,第一电机1及第二电机3的驱动力通过各自的行星齿轮减速机构以相同的扭矩传递到左右两侧车轮,并进而驱动车辆维持直线行驶,左右两侧车轮速度保持一致。

143.但是,若第一电机1及第二电机3的转速不能保持一致时,虽然第一电机1及第二电机3的输入转速不同,由于此时仍处于差速器功能状态,差速不差扭,也就是说第一电机1及第二电机3的输出扭矩仍然是保持相同,输出到左右两侧车轮的扭矩也就保持相同,此时左右两侧车轮的转速也就保持相同。即,在直行工况时,第一电机1及第二电机3的转速不同,不会导致第一车轮200及第二车轮300的转速不同,因而,不影响车辆的直行。这样,可以降低两个电机的转速一致性控制要求。

144.在双电机联合驱动工作模式下,若车辆进行行驶转弯,由系统受力分析可知,第一电机1及第二电机3的输出扭矩也必然一致,输出到左右两侧车轮的扭矩也就保持相同,同时可控制第一电机1及第二电机3转速相同,此时左右两侧车轮的转速需求不同,左右两侧车轮的转速差异转化成了反向机构5中的差动转动,因此车辆转向与普通带差速器的车辆无异。另外,即使第一电机1及第二电机3的输入转速不同,也不影响车辆的正常转向。

145.当第一接合部件6接合时,反向机构5被锁止在静止部件400上,所述第一中间元件(第一齿圈23)与第二中间元件(第二齿圈43)被反向机构5锁止,也保持静止,系统进入双电机独立驱动工作模式。此时,第一电机1独立地输出转速和扭矩以驱动第一车轮200,第一电机1独立地输出转速和扭矩以驱动第二车轮300。双电机独立驱动工作模式下,当车辆直行行驶时,第一电机1及第二电机3需要保持相同的转速和扭矩。当车辆行驶转弯时,第一电机1及第二电机3的转速和扭矩不同。

146.本实施例中,第一接合部件6断开时,可以实现被动差速(即传统差速器功能),保证可靠转向。第一接合部件6接合时,可以实现主动差速,可以实现双电机独立驱动,动力强劲,并提升车辆转弯性能和车身稳定控制能力,使得车辆拥有独立驱动的全部功能。这样,

通过设置第一接合部件6实现了主动差速与被动差速的切换,能够兼顾更多的工作模式,从而兼顾各种工作模式的优点。

147.第二实施例

148.参见图2,本技术第二实施例提供了一种电驱动总成,其与第一实施例的区别在于,所述电驱动总成100还包括第二接合部件7,所述第二接合部件7连接在所述第一电机1的电机轴11与所述第二电机3的电机轴31之间,用于选择性地接合或断开所述第一电机1的电机轴11与所述第二电机3的电机轴31。

149.第二接合部件7为离合器c。当然,第二接合部件7也可以采用同步器替代离合器c。

150.本实施例中,第一电机1的壳体与第二电机3的壳体间隔相对。

151.本实施例中,当第一接合部件6分离(断开)时,第一行星齿轮减速机构2、第二行星齿轮减速机构4及反向机构5构成一个差速系统,实现普通差速器功能(被动差速)。此时,若第二接合部件7分离(断开),系统进入双电机联合驱动工作模式。若第二接合部件7接合,将进入单电机驱动工作模式或双电机集中驱动工作模式。

152.双电机联合驱动是指:两个电机均驱动,但两电机之间没有硬性连接(第二接合部件7断开),在设置了传动比为-1的反向机构5和结构相同的两个行星齿轮机构之后,两个电机的输出扭矩相同。即使给两个电机的目标扭矩不同,例如第一电机1输出100n

·

m,第二电机3输出120n

·

m,但第一电机1、第二电机3最终只能分别输出100n

·

m的扭矩,两个电机合计输出200n

·

m的扭矩。

153.双电机集中驱动是指:两个电机均驱动,且两电机之间硬性连接(第二接合部件7接合),此时两个电机的转速相同且扭矩相加,即,如果给两个电机的目标扭矩不同,例如第一电机1输出100n

·

m,第二电机3输出120n

·

m,最终两个电机共同输出合计220n

·

m的扭矩。

154.本实施例中,当第一接合部件6接合时,反向机构5被锁止。此时,若第二接合部件7分离,则第一电机1、第二电机3可以实现各自独立驱动,系统进入双电机独立驱动工作模式。若第二接合部件7接合,第一电机1与第二电机3同步,系统进入差速锁止工作模式(左右两侧的转速相同)。

155.由此可知,本技术第二实施例的电驱动总成100的工作模式多样,既可以集中驱动,也可以独立驱动,既可以单电机驱动,也可以双电机驱动,工作模式关系分析如下:

156.(1)第一接合部件6分离,第二接合部件7分离时,被动差速(自然差速),差速不差扭,需要双电机工作,进入双电机联合驱动工作模式。

157.(2)第一接合部件6分离,第二接合部件7接合时,被动差速(自然差速),差速不差扭,可以双电机工作,也可以单电机工作,双电机工作对应进入双电机集中驱动工作模式,单电机工作对应进入单电机驱动工作模式。若采纳单电机驱动则工况效率会更高,解决了现有的四轮独立驱动系统工况效率较低的难题。

158.(3)第一接合部件6接合,第二接合部件7分离时,主动差速,差速又差扭(左右两侧车轮速度、扭矩完全独立),需要双电机工作,进入双电机独立驱动工作模式。

159.(4)第一接合部件6接合,第二接合部件7接合时,实现差速锁功能,可以单电机工作,也可以双电机工作,进入差速锁止工作模式。

160.以下结合图2-11详细描述各个工况的实现方式。

161.当第一接合部件6分离(断开),第二接合部件7分离(断开)时,第一行星齿轮减速机构2、第二行星齿轮减速机构4及反向机构5构成一个差速系统,实现普通差速器功能(被动差速),此时差速不差扭,系统进入双电机联合驱动工作模式。此时若车辆正常直行行驶,通过分析图3所示的杠杆图可知,由于第一行星齿轮减速机构2、第二行星齿轮减速机构4左右对称的(在不考虑传动效率的误差影响下,差速机构54对转速和扭矩的大小不产生影响),通过受力分析,第一电机1和第二电机3的输出扭矩必然一致。输出到左右车轮的扭矩也就保持相同,同时可控制第一电机1及第二电机3转速相同,第一电机1及第二电机3的驱动力通过各自的行星齿轮减速机构以相同的扭矩传递到左右两侧车轮,并进而驱动车辆维持直线行驶,左右两侧车轮速度保持一致。

162.在图3所示的直行工况一的杠杆图中,有以下关系:

163.k=zr1/zs1=zr2/zs2;其中,k表示齿圈与太阳轮的齿数比,zr1为第一齿圈23的齿数,zs1为第一太阳轮21的齿数,zr2为第二齿圈43的齿数,zs2为第二太阳轮41的齿数。

164.扭矩关系为:ts1=ts2;tr1=tr2=k*ts1;th1=th2=(k+1)*ts1;其中,ts1为第一太阳轮21的扭矩,tr1为第一齿圈23的扭矩,ts2为第二太阳轮41的扭矩,tr2为第二齿圈43的扭矩,th1为第一行星架24的的扭矩,th2为第二行星架44的的扭矩。

165.转速关系为:ns1=ns2;nr1=-nr2=0(反向机构5在直行工况时处于静止状态);nh1=nh2;其中,ns1为第一太阳轮21的转速,ns2为第二太阳轮41的转速,nr1为第一齿圈23的转速,nr2为第二齿圈43的转速。

166.但是,在双电机联合驱动工作模式下,若第一电机1及第二电机3的转速不能保持一致时,通过分析图4所示的杠杆图可知,虽然第一电机1及第二电机3的输入转速不同,由于此时仍处于差速器功能状态,差速不差扭,也就是说第一电机1及第二电机3的输出扭矩仍然是保持相同,输出到左右两侧车轮的扭矩也就保持相同,此时左右两侧车轮的转速也就保持相同。即,在双电机联合驱动工作模式下的直行工况时,第一电机1及第二电机3的转速不同,不会导致第一车轮200及第二车轮300的转速不同,因而,不影响车辆的直行。这样,可以降低两个电机的转速一致性控制要求。

167.在图4所示的直行工况二的杠杆图中,有以下关系:

168.k=zr1/zs1=zr2/zs2;其中,k表示齿圈与太阳轮的齿数比,zr1为第一齿圈23的齿数,zs1为第一太阳轮21的齿数,zr2为第二齿圈43的齿数,zs2为第二太阳轮41的齿数。

169.扭矩关系为:ts1=ts2;tr1=tr2=k*ts1;th1=th2=(k+1)*ts1;其中,ts1为第一太阳轮21的扭矩,tr1为第一齿圈23的扭矩,ts2为第二太阳轮41的扭矩,tr2为第二齿圈43的扭矩,th1为第一行星架24的的扭矩,th2为第二行星架44的的扭矩。

170.转速关系为:ns1≠ns2;nr1=-nr2≠0(反向机构5存在差动转动);nh1=nh2;其中,ns1为第一太阳轮21的转速,ns2为第二太阳轮41的转速,nr1为第一齿圈23的转速,nr2为第二齿圈43的转速。

171.在双电机联合驱动工作模式下,若车辆进行行驶转弯(以右转为例),由系统受力分析可知(参见图5所示的杠杆图),第一电机1及第二电机3的输出扭矩也必然一致,输出到左右两侧车轮的扭矩也就保持相同,同时可控制第一电机1及第二电机3转速相同,此时左右两侧车轮的转速需求不同,左右两侧车轮的转速差异转化成了反向机构5中的差动转动,因此车辆转向与普通带差速器的车辆无异。

172.在图5所示的行驶转弯工况一的杠杆图中,有以下关系:

173.k=zr1/zs1=zr2/zs2;其中,k表示齿圈与太阳轮的齿数比,zr1为第一齿圈23的齿数,zs1为第一太阳轮21的齿数,zr2为第二齿圈43的齿数,zs2为第二太阳轮41的齿数。

174.扭矩关系为:ts1=ts2;tr1=tr2=k*ts1;th1=th2=(k+1)*ts1;其中,ts1为第一太阳轮21的扭矩,tr1为第一齿圈23的扭矩,ts2为第二太阳轮41的扭矩,tr2为第二齿圈43的扭矩,th1为第一行星架24的的扭矩,th2为第二行星架44的的扭矩。

175.转速关系为:ns1=ns2;nr1=-nr2≠0(反向机构5存在差动转动);nh1≠nh2;其中,ns1为第一太阳轮21的转速,ns2为第二太阳轮41的转速,nr1为第一齿圈23的转速,nr2为第二齿圈43的转速。

176.另外,由系统受力分析可知(参见图6所示的杠杆图),即使第一电机1及第二电机3的输入转速不同,也不影响车辆的正常转向。

177.在图6所示的行驶转弯工况二的杠杆图中,有以下关系:

178.k=zr1/zs1=zr2/zs2;其中,k表示齿圈与太阳轮的齿数比,zr1为第一齿圈23的齿数,zs1为第一太阳轮21的齿数,zr2为第二齿圈43的齿数,zs2为第二太阳轮41的齿数。

179.扭矩关系为:ts1=ts2;tr1=tr2=k*ts1;th1=th2=(k+1)*ts1;其中,ts1为第一太阳轮21的扭矩,tr1为第一齿圈23的扭矩,ts2为第二太阳轮41的扭矩,tr2为第二齿圈43的扭矩,th1为第一行星架24的的扭矩,th2为第二行星架44的的扭矩。

180.转速关系为:ns1≠ns2;nr1=-nr2≠0(反向机构5存在差动转动);nh1≠nh2;其中,ns1为第一太阳轮21的转速,ns2为第二太阳轮41的转速,nr1为第一齿圈23的转速,nr2为第二齿圈43的转速。

181.当第一接合部件6分离(断开),第二接合部件7接合时,第一行星齿轮减速机构2、第二行星齿轮减速机构4及反向机构5构成一个差速系统,实现普通差速器功能(被动差速),系统进入单电机驱动工作模式或双电机集中驱动工作模式。此时若车辆正常直行行驶,通过受力分析(参见图7所示的杠杆图),第一电机1和第二电机3的输出扭矩不一定相同,但是第一行星齿轮减速机构2、第二行星齿轮减速机构4的同种元件的受力相同,输出到左右车轮的扭矩也就保持相同。由于,第一电机1与第二电机3被第二接合部件7锁止,第一电机1及第二电机3的转速相同,但是第一电机1和第二电机3的输出扭矩可以不同。此时,若第一电机1及第二电机3的其中一个工作,则进入单电机驱动工作模式,只让一个电机参与驱动,从而提升了整车的工况效率。若第一电机1及第二电机3同时驱动,则进入双电机集中驱动工作模式。

182.当车辆直行行驶时,反向机构5静止,在图7所示的直行工况三的杠杆图中,有以下关系:

183.k=zr1/zs1=zr2/zs2;其中,k表示齿圈与太阳轮的齿数比,zr1为第一齿圈23的齿数,zs1为第一太阳轮21的齿数,zr2为第二齿圈43的齿数,zs2为第二太阳轮41的齿数。

184.扭矩关系为:ts1=ts2;tr1=tr2=k*ts1;th1=th2=(k+1)*ts1;其中,ts1为第一太阳轮21的扭矩,tr1为第一齿圈23的扭矩,ts2为第二太阳轮41的扭矩,tr2为第二齿圈43的扭矩,th1为第一行星架24的的扭矩,th2为第二行星架44的的扭矩。

185.转速关系为:ns1=ns2;nr1=-nr2=0(反向机构5处于静止状态);nh1=nh2;其中,ns1为第一太阳轮21的转速,ns2为第二太阳轮41的转速,nr1为第一齿圈23的转速,nr2

为第二齿圈43的转速。

186.行驶转弯时,反向机构5作差动转动,在图8所示的行驶转弯工况三的杠杆图中,有以下关系:

187.k=zr1/zs1=zr2/zs2;其中,k表示齿圈与太阳轮的齿数比,zr1为第一齿圈23的齿数,zs1为第一太阳轮21的齿数,zr2为第二齿圈43的齿数,zs2为第二太阳轮41的齿数。

188.扭矩关系为:ts1=ts2;tr1=tr2=k*ts1;th1=th2=(k+1)*ts1;其中,ts1为第一太阳轮21的扭矩,tr1为第一齿圈23的扭矩,ts2为第二太阳轮41的扭矩,tr2为第二齿圈43的扭矩,th1为第一行星架24的的扭矩,th2为第二行星架44的的扭矩。

189.转速关系为:ns1=ns2;nr1=-nr2≠0(反向机构5存在差动转动);nh1≠nh2;其中,ns1为第一太阳轮21的转速,ns2为第二太阳轮41的转速,nr1为第一齿圈23的转速,nr2为第二齿圈43的转速。

190.当第一接合部件6接合时,第二接合部件7分离时,反向机构5被锁止在静止部件400上,所述第一中间元件(第一齿圈23)与第二中间元件(第二齿圈43)被反向机构5锁止,也保持静止,系统进入双电机独立驱动工作模式。此时,第一电机1独立地输出转速和扭矩以驱动第一车轮200,第二电机3独立地输出转速和扭矩以驱动第二车轮300。

191.双电机独立驱动工作模式下,当车辆直行行驶时,第一电机1及第二电机3需要保持相同的转速和扭矩。在图9所示的直行工况四的杠杆图中,有以下关系:

192.k=zr1/zs1=zr2/zs2;其中,k表示齿圈与太阳轮的齿数比,zr1为第一齿圈23的齿数,zs1为第一太阳轮21的齿数,zr2为第二齿圈43的齿数,zs2为第二太阳轮41的齿数。

193.扭矩关系为:ts1=ts2;tr1=tr2;th1=th2;其中,ts1为第一太阳轮21的扭矩,tr1为第一齿圈23的扭矩,ts2为第二太阳轮41的扭矩,tr2为第二齿圈43的扭矩,th1为第一行星架24的的扭矩,th2为第二行星架44的的扭矩。

194.转速关系为:ns1=ns2;nr1=-nr2=0(反向机构5处于锁止状态);nh1=nh2;其中,ns1为第一太阳轮21的转速,ns2为第二太阳轮41的转速,nr1为第一齿圈23的转速,nr2为第二齿圈43的转速。

195.双电机独立驱动工作模式下,当车辆行驶转弯时,第一电机1及第二电机3的转速和扭矩不同。在图10所示的直行工况四的杠杆图中,有以下关系:

196.k=zr1/zs1=zr2/zs2;其中,k表示齿圈与太阳轮的齿数比,zr1为第一齿圈23的齿数,zs1为第一太阳轮21的齿数,zr2为第二齿圈43的齿数,zs2为第二太阳轮41的齿数。

197.扭矩关系为:ts1≠ts2;tr1≠tr2;th1≠th2;其中,ts1为第一太阳轮21的扭矩,tr1为第一齿圈23的扭矩,ts2为第二太阳轮41的扭矩,tr2为第二齿圈43的扭矩,th1为第一行星架24的的扭矩,th2为第二行星架44的的扭矩。

198.转速关系为:ns1≠ns2;nr1=-nr2=0(反向机构5处于锁止状态);nh1≠nh2;其中,ns1为第一太阳轮21的转速,ns2为第二太阳轮41的转速,nr1为第一齿圈23的转速,nr2为第二齿圈43的转速。

199.当第一接合部件6接合,第二接合部件7接合时,进入差速锁止工作模式,实现差速锁功能,此时第一电机1及第二电机3的扭矩可以根据地面附着情况自动分配,当一侧车轮打滑时,可以将两个电机的扭矩全部输入到另一侧车轮上,提升了车辆的脱困能力。差速锁止工况的杠杆图参见图11。在图11所示的直行工况四的杠杆图中,有以下关系:

200.k=zr1/zs1=zr2/zs2;其中,k表示齿圈与太阳轮的齿数比,zr1为第一齿圈23的齿数,zs1为第一太阳轮21的齿数,zr2为第二齿圈43的齿数,zs2为第二太阳轮41的齿数。

201.扭矩关系为:ts1≠ts2;tr1≠tr2;th1≠th2;其中,ts1为第一太阳轮21的扭矩,tr1为第一齿圈23的扭矩,ts2为第二太阳轮41的扭矩,tr2为第二齿圈43的扭矩,th1为第一行星架24的的扭矩,th2为第二行星架44的的扭矩。

202.转速关系为:ns1=ns2;nr1=-nr2=0(反向机构5处于锁止状态);nh1=nh2;其中,ns1为第一太阳轮21的转速,ns2为第二太阳轮41的转速,nr1为第一齿圈23的转速,nr2为第二齿圈43的转速。

203.以上所有杠杆图中,ntm1表示第一电机1的转速,ntm2表示第二电机3的转速,nw1表示第一车轮200的转速,nw2表示第二车轮300的转速。各部件的扭矩用黑色箭头表示,箭头朝上扭矩为正,箭头朝下扭矩为负,扭矩正负为相对概念。坐标系的0轴以上,表示转速为正,0轴以下表示转速为负,转速的正负为相对概念。黑色箭头位于0轴以上的表示该部件的转速为正,黑色箭头位于0轴以下的表示该部件的转速为负。

204.第二实施例相对于第一实施例,增加了第二接合部件7,工作模式更多。当第一接合部件6接合,第二接合部件7接合时,进入差速锁止工作模式,实现差速锁功能,此时第一电机1及第二电机3的扭矩可以根据地面附着情况自动分配,当一侧车轮打滑时,可以将两个电机的扭矩全部输入到另一侧车轮上,提升了车辆的脱困能力。

205.第三实施例

206.图12所示为本技术第三实施例提供的电驱动总成100,其与第一实施例主要不同之处在于,所述电驱动总成100还包括第三接合部件8及第四接合部件9;所述第三接合部件8连接在所述第二电机3的电机轴31与所述第一输入元件(第一太阳轮21)之间,用于选择性地接合或断开所述第二电机3的电机轴31与所述第一输入元件(第一太阳轮21)。所述第四接合部件9连接在所述第一电机1的电机轴11与所述第一输入元件(第一太阳轮21)之间,用于选择性地接合或断开所述第一电机1的电机轴11与所述第一输入元件(第一太阳轮21)。

207.本实施例中,所述第一电机1与第二电机3位于所述第一行星齿轮减速机构2与第二行星齿轮减速机构4之间。所述第一电机1、第一行星齿轮减速机构2、第二电机3、第二行星齿轮减速机构4、第三接合部件8、第四接合部件9、第一车轮200的轮轴201及第二车轮300的轮轴301同轴布置。

208.第三接合部件8为离合器c1。当然,第三接合部件7也可以采用同步器替代离合器c1。第四接合部件9为离合器c2。当然,第四接合部件9也可以采用同步器替代离合器c2。

209.优选地,所述电驱动总成100还包括中间轴10,所述中间轴10的第一端连接所述第一输入元件(第一太阳轮21),所述第一电机1的电机轴11为空心轴并空套在所述中间轴10上;所述第三接合部件8连接在所述第二电机3的电机轴31与所述中间轴10的第二端之间,用于选择性地接合或断开所述第二电机3的电机轴31与所述中间轴10;所述第四接合部件9连接在所述中间轴10与所述第一电机1的电机轴11之间,用于选择性地接合或断开所述第一电机1的电机轴11与所述中间轴10。

210.本实施例中,第一电机1的壳体与第二电机3的壳体间隔相对。

211.本技术第三实施例的电驱动总成100的工作模式多样,既可以集中驱动,也可以独立驱动,既可以单电机驱动,也可以双电机驱动,工作模式关系分析如下:

212.(1)第一接合部件6分离,第三接合部件8分离、第四接合部件9接合时,被动差速(自然差速),差速不差扭,需要双电机工作,进入双电机联合驱动工作模式。

213.(2)第一接合部件6分离,第三接合部件8接合、第四接合部件9接合时,被动差速(自然差速),差速不差扭,可以双电机工作,也可以单电机工作,双电机工作对应进入双电机集中驱动工作模式,单电机工作对应进入单电机驱动工作模式。若采纳单电机驱动则工况效率会更高,解决了现有的四轮独立驱动系统工况效率较低的难题。

214.(3)第一接合部件6接合,第三接合部件8分离、第四接合部件8接合时,主动差速,差速又差扭(左右两侧车轮速度、扭矩完全独立),需要双电机工作,进入双电机独立驱动工作模式。

215.(4)第一接合部件6接合,第三接合部件8接合、第四接合部件9接合时,实现差速锁功能,可以单电机工作,也可以双电机工作,进入差速锁止工作模式。

216.第三实施例的电驱动总成100,可以实现第一电机1与第一车轮200的解耦,反向拖滞力小。

217.第四实施例

218.图13所示为本技术第四实施例提供的电驱动总成100,其与第二实施例主要不同之处在于,所述电驱动总成100还包括第一减速齿轮组20及第二减速齿轮组30,所述第一减速齿轮组20及第二减速齿轮组30位于所述第一行星齿轮减速机构2与第二行星齿轮减速机构4之间;所述第一减速齿轮组20的输入齿轮20a连接在所述第一电机1的电机轴11上,所述第一减速齿轮组20的输出齿轮20b与所述第一输入元件(第一太阳轮21)同轴连接,所述第二减速齿轮组30的输入齿轮30a连接在所述第二电机3的电机轴31上,所述第二减速齿轮30组的输出齿轮30b与所述第二输入元件(第二太阳轮41)同轴连接。

219.具体地,所述第一减速齿轮组20为单级减速,所述第二减速齿轮组30为单级减速。即,所述第一减速齿轮组20的输入齿轮20a与输出齿轮20b直接啮合,所述第二减速齿轮组30的输入齿轮30a与输出齿轮30b直接啮合。

220.本实施例中,所述第一电机1与第二电机3位于所述第一行星齿轮减速机构2与第二行星齿轮减速机构4之间。第一电机1与第二电机3同轴布置,所述第一行星齿轮减速机构2、第二行星齿轮减速机构4及第二接合部件7同轴地布置在中间过渡轴40上,所述中间过渡轴40与第一电机1的电机轴11平行间隔。第二接合部件7设置在中间过渡轴40上并将中间过渡轴40一分为二,第一减速齿轮组20的输出齿轮20b设置在中间过渡轴40的第一段(左段)上,第二减速齿轮组30的输出齿轮30b设置在中间过渡轴40的第二段(右段)上,中间过渡轴40的第一段与第一太阳轮21连接,中间过渡轴40的第二段与第二太阳轮41连接。

221.第四实施例中,所述第一行星齿轮减速机构、第二行星齿轮减速机构、第一车轮的轮轴及第二车轮的轮轴、中间过渡轴40及第二接合部件7同轴。第一电机1与第二电机3同轴,但与第二接合部件7平行间隔设置,这样,能够减小电驱动总成100的轴向尺寸,有利于布置。

222.第五实施例

223.图14所示为本技术第五实施例提供的电驱动总成100,其与第一实施例不同之处在于,所述第一行星齿轮减速机构2两级减速,所述第二行星齿轮减速机构4两级减速。

224.具体地,所述第一行星齿轮22包括同轴连接的第一行星齿轮一级齿轮221及第一

行星齿轮二级齿轮222,所述第一行星齿轮一级齿轮221与所述第一太阳轮21啮合,所述第一行星齿轮二级齿轮222与所述第一齿圈23啮合,所述第一行星齿轮一级齿轮221的直径大于所述第一行星齿轮二级齿轮222的直径;所述第二行星齿轮42包括同轴连接的第二行星齿轮一级齿轮421及第二行星齿轮二级齿轮422,所述第二行星齿轮一级齿轮421与所述第二太阳轮41啮合,所述第二行星齿轮二级齿轮422与所述第二齿圈43啮合,所述第二行星齿轮一级齿轮421的直径大于所述第二行星齿轮二级齿轮422的直径。

225.所述第一行星齿轮减速机构2两级减速,所述第二行星齿轮减速机构4两级减速,能够调节减速比。

226.第六实施例

227.图15所示为本技术第六实施例提供的电驱动总成100,其与第二实施例不同之处在于,所述第一行星齿轮减速机构2两级减速,所述第二行星齿轮减速机构4两级减速。

228.具体地,所述第一行星齿轮22包括同轴连接的第一行星齿轮一级齿轮221及第一行星齿轮二级齿轮222,所述第一行星齿轮一级齿轮221与所述第一太阳轮21啮合,所述第一行星齿轮二级齿轮222与所述第一齿圈23啮合,所述第一行星齿轮一级齿轮221的直径大于所述第一行星齿轮二级齿轮222的直径;所述第二行星齿轮42包括同轴连接的第二行星齿轮一级齿轮421及第二行星齿轮二级齿轮422,所述第二行星齿轮一级齿轮421与所述第二太阳轮41啮合,所述第二行星齿轮二级齿轮422与所述第二齿圈43啮合,所述第二行星齿轮一级齿轮421的直径大于所述第二行星齿轮二级齿轮422的直径。

229.所述第一行星齿轮减速机构2两级减速,所述第二行星齿轮减速机构4两级减速,能够减速比。

230.第七实施例

231.图16所示为本技术第七实施例提供的电驱动总成100,其与第二实施例不同之处在于,所述第一行星齿轮减速机构2与第二行星齿轮减速机构4位于所述第一电机1与第二电机3之间。所述第一电机1的电机轴11、第二电机3的电机轴31、第一行星齿轮减速机构2、第二行星齿轮减速机构4及第二接合元件7同轴。所述第一车轮200的轮轴201与第一电机1的电机轴11平行间隔,所述第二车轮300的轮轴301与第二电机3的电机轴31平行间隔。

232.所述电驱动总成100还包括第三减速齿轮组50及第四减速齿轮组60,所述第三减速齿轮组50及第四减速齿轮组60位于所述第一行星齿轮减速机构2与第二行星齿轮减速机构4之间;所述第三减速齿轮组50的输入齿轮50a连接在所述第一行星架24上,所述第三减速齿轮50的输出齿轮50b与所述第一车轮200的轮轴201连接,所述第四减速齿轮60的输入齿轮60a连接在所述第二行星架44上,所述第四减速齿轮60的输出齿轮60b与所述第二车轮300的轮轴301连接。

233.具体地,所述第三减速齿轮组50为两级减速,所述第四减速齿轮组60为两级减速。即,所述第三减速齿轮组50的输入齿轮50a与输出齿轮50b之间还设置有同轴连接的第一中间齿轮50c及第二中间齿轮50d,所述第四减速齿轮组60的输入齿轮60a与输出齿轮60b之间还设置有同轴连接的第三中间齿轮60c及第四中间齿轮60d。所述第三减速齿轮组50的输入齿轮50a与第一中间齿轮50c啮合,所述第三减速齿轮组50的输出齿轮50b与第二中间齿轮50d啮合。所述第四减速齿轮组60的输入齿轮60a与第三中间齿轮60c啮合,所述第四减速齿轮组60的输出齿轮60b与第四中间齿轮60d啮合。

234.第二接合部件7同轴地布置在中间过渡轴40上,第二接合部件7将中间过渡轴40一分为二,第三减速齿轮组50的输入齿轮50a及第一行星架24空套在中间过渡轴40的第一段(左段)上,第四减速齿轮组60的输入齿轮60a及第二行星架44空套在中间过渡轴40的第二段(右段)上,中间过渡轴40的第一段与第一太阳轮21连接,中间过渡轴40的第二段与第二太阳轮41连接。

235.第八实施例

236.图17所示为本技术第八实施例提供的电驱动总成100,其与第二实施例主要不同之处在于,所述电驱动总成100还包括第一减速齿轮组20及第二减速齿轮组30,所述第一行星齿轮减速机构2与第二行星齿轮减速机构4位于所述第一电机1与第二电机3之间;所述第一减速齿轮组20的输入齿轮20a连接在所述第一电机1的电机轴11上,所述第一减速齿轮组20的输出齿轮20b与所述第一输入元件(第一太阳轮21)同轴连接,所述第二减速齿轮组30的输入齿轮30a连接在所述第二电机3的电机轴31上,所述第二减速齿轮30组的输出齿轮30b与所述第二输入元件(第二太阳轮41)同轴连接。

237.具体地,所述第一减速齿轮组20为单级减速,所述第二减速齿轮组30为单级减速。即,所述第一减速齿轮组20的输入齿轮20a与输出齿轮20b直接啮合,所述第二减速齿轮组30的输入齿轮30a与输出齿轮30b直接啮合。

238.具体地,第一电机1与第二电机3同轴布置,所述第一行星齿轮减速机构2、第二行星齿轮减速机构4及第二接合部件7同轴地布置在中间过渡轴40上,所述中间过渡轴40与第一电机1的电机轴11平行间隔。第二接合部件7设置在中间过渡轴40上并将中间过渡轴40一分为二,第一减速齿轮组20的输出齿轮20b设置在中间过渡轴40的第一段(左段)上,第二减速齿轮组30的输出齿轮30b设置在中间过渡轴40的第二段(右段)上,中间过渡轴40的第一段与第一太阳轮21连接,中间过渡轴40的第二段与第二太阳轮41连接。

239.所述电驱动总成100还包括第三减速齿轮组50及第四减速齿轮组60,所述第三减速齿轮组50及第四减速齿轮组60位于所述第一行星齿轮减速机构2与第二行星齿轮减速机构4之间;所述第三减速齿轮组50的输入齿轮50a连接在所述第一行星架24上,所述第三减速齿轮50的输出齿轮50b与所述第一车轮200的轮轴201连接,所述第四减速齿轮60的输入齿轮60a连接在所述第二行星架44上,所述第四减速齿轮60的输出齿轮60b与所述第二车轮300的轮轴301连接。

240.具体地,所述第三减速齿轮组50为单级减速,所述第四减速齿轮组60为单级减速。第三减速齿轮组50的输入齿轮50a及第一行星架24空套在中间过渡轴40的第一段(左段)上,第四减速齿轮组60的输入齿轮60a及第二行星架44空套在中间过渡轴40的第二段(右段)上。

241.第九实施例

242.图18所示为本技术第九实施例提供的电驱动总成100,其与第二实施例主要不同之处在于,所述电驱动总成100还包括第一减速齿轮组20及第二减速齿轮组30,所述第一行星齿轮减速机构2与第二行星齿轮减速机构4位于所述第一电机1与第二电机3之间;所述第一减速齿轮组20的输入齿轮20a连接在所述第一电机1的电机轴11上,所述第一减速齿轮组20的输出齿轮20b与所述第一输入元件(第一太阳轮21)同轴连接,所述第二减速齿轮组30的输入齿轮30a连接在所述第二电机3的电机轴31上,所述第二减速齿轮30组的输出齿轮

30b与所述第二输入元件(第二太阳轮41)同轴连接。

243.具体地,所述第一减速齿轮组20为两级减速,所述第二减速齿轮组30为两级减速。即,所述第一减速齿轮组20的输入齿轮20a与输出齿轮20b之间还设置有同轴连接的第五中间齿轮20c及第六中间齿轮20d,所述第二减速齿轮组30的输入齿轮30a与输出齿轮30b之间还设置有同轴连接的第七中间齿轮30c及第八中间齿轮30d。所述第一减速齿轮组20的输入齿轮20a与第五中间齿轮20c啮合,所述第一减速齿轮组20的输出齿轮20b与第六中间齿轮20d啮合。所述第二减速齿轮组30的输入齿轮30a与第七中间齿轮30c啮合,所述第二减速齿轮组30的输出齿轮30b与第八中间齿轮30d啮合。

244.具体地,第一电机1与第二电机3同轴布置,所述第一行星齿轮减速机构2、第二行星齿轮减速机构4及第二接合部件7同轴地布置在中间过渡轴40上,所述中间过渡轴40与第一电机1的电机轴11平行间隔,所述中间过渡轴40、第一车轮200的轮轴及第二车轮300的轮轴301同轴。第二接合部件7设置在中间过渡轴40上并将中间过渡轴40一分为二,第一减速齿轮组20的输出齿轮20b设置在中间过渡轴40的第一段(左段)上,第二减速齿轮组30的输出齿轮30b设置在中间过渡轴40的第二段(右段)上,中间过渡轴40的第一段与第一太阳轮21连接,中间过渡轴40的第二段与第二太阳轮41连接。

245.第十实施例

246.图19所示为本技术第十实施例提供的电驱动总成100,其与图13所示的第四实施例主要不同之处在于,取消了第二接合部件7、中间过渡轴40。这样,第一减速齿轮组20的输出齿轮20b及第二减速齿轮组30的输出齿轮30b断开,第一电机1及第二电机3断开。

247.第十一实施例

248.图20所示为本技术第十一实施例提供的电驱动总成100,其与图13所示的第四实施例主要不同之处在于,第二接合部件7的设置方式不同。

249.本实施例中,所述电驱动总成100还包括同轴的连接在中间过渡轴40的两端的第一过渡齿轮20e及第二过渡齿轮30e,所述第一过渡齿轮20e与第一减速齿轮组20的输出齿轮20b啮合,所述第二过渡齿轮30e与第二减速齿轮组30的输出齿轮30b啮合,所述第二接合部件7连接在第一过渡齿轮20e及第二过渡齿轮30e之间。第二接合部件7设置在中间过渡轴40上并将中间过渡轴40一分为二,第一过渡齿轮20e设置在中间过渡轴40的第一段(左段)上,第二过渡齿轮30e设置在中间过渡轴40的第二段(右段)上。

250.第十二实施例

251.图21所示为本技术第十二实施例提供的电驱动总成100,其与第十一实施例主要不同之处在于,增加电机脱开部件70。电机脱开部件70为离合器或同步器。

252.本实施例中,电机脱开部件70连接在所述第一电机1与第一减速齿轮组20的输入齿轮20a之间。电机脱开部件70,可以实现第一电机1与第一车轮200的解耦,反向拖滞力小。

253.第十三实施例

254.参见图22,本技术第十三实施例提供一种四轮驱动系统1000,包括前驱动桥501及后驱动桥502,前驱动桥501及后驱动桥502上均设置有上述的电驱动总成100。

255.第十四实施例

256.参见图23,本技术第十四实施例提供一种车辆10000,包括上述的电驱动总成100或四轮驱动系统1000。

257.此外,本技术还可以有以下变形实施例。

258.(1)所述第一传动结构包括第一齿轮及第一惰轮,所述第二传动结构包括第二齿轮及第二惰轮,所述第一惰轮设置有至少一个,所述第一惰轮啮合于所述第一齿轮与第一中间元件之间,所述第二惰轮啮合于与所述第二齿轮与所述第二中间元件之间,所述第二惰轮的数量与所述第一惰轮的数量相同。

259.(2)所述第一行星齿轮减速机构与第二行星齿轮减速机构的速比相同,但是第一行星齿轮减速机构与第二行星齿轮减速机构的没必要在空间在完全对称。所述第一行星齿轮减速机构与第二行星齿轮减速机构可以平行间隔布置,所述电驱动总成还包括平行轴齿轮组,所述平行轴齿轮组连接在所述第一电机与第一行星齿轮减速机构之间;所述平行轴齿轮组的输入齿轮与所述第一电机连接,所述平行轴齿轮组的输出齿轮与第一输入元件连接。此外,所述平行轴齿轮组的输入齿轮与输出齿轮之间还可以啮合有一个或多个惰轮。或者,所述平行轴齿轮组的输入齿轮与输出齿轮直接啮合。。此时,第一行星齿轮减速机构与第一车轮的轮轴平行间隔,第二行星齿轮减速机构与第二车轮的轮轴可以同轴。

260.(3)所述第一行星齿轮减速机构与第二行星齿轮减速机构平行间隔,所述电驱动总成还包括平行轴齿轮组,所述平行轴齿轮组连接在所述第二电机与第二行星齿轮减速机构之间;所述平行轴齿轮组的输入齿轮与所述第二电机连接,所述平行轴齿轮组的输出齿轮与第二输入元件连接,所述平行轴齿轮组的输入齿轮与输出齿轮之间啮合有一个或多个惰轮。或者,所述平行轴齿轮组的输入齿轮与输出齿轮直接啮合。此时,第一行星齿轮减速机构与第一车轮的轮轴可以同轴,第二行星齿轮减速机构与第二车轮的轮轴平行间隔。

261.(4)所述第一行星齿轮减速机构与第二行星齿轮减速机构的速比相同,但是第一行星齿轮减速机构与第二行星齿轮减速机构的各个部件尺寸结构不同。此时,通过增加一些齿轮传动机构来使得第一行星齿轮减速机构与第二行星齿轮减速机构的输入与输出特性相同。

262.(5)将单行星排改为复合型行星齿轮减速机构。即,所述第一行星齿轮减速机构为复合型行星齿轮减速机构,所述第二行星齿轮减速机构为复合型行星齿轮减速机构。例如,所述第一行星齿轮减速机构为无齿圈行星齿轮减速机构,所述第一行星齿轮减速机构由第一主太阳轮、第一副太阳轮、第一内行星轮、第一外行星轮及第一行星架组成,所述第一内行星轮及第一外行星轮旋转支撑在第一行星架上,所述第一主太阳轮啮合于所述第一外行星轮的径向内侧,所述第一内行星轮啮合于所述第一外行星轮的径向内侧,所述第一副太阳轮啮合于所述第一内行星轮的径向内侧;所述第一主太阳轮、第一行星架及第一副太阳轮中与所述驱动电机相连的一个为所述第一输入元件,所述第一主太阳轮、第一行星架及第一副太阳轮中与所述第一车轮相连的一个为所述第一输出元件,所述第一主太阳轮、第一行星架及第一副太阳轮中除所述第一输入元件、第一输出元件之外的一个为所述第一中间元件;所述第二行星齿轮减速机构为无齿圈行星齿轮减速机构,所述第二行星齿轮减速机构由第二主太阳轮、第二副太阳轮、第二内行星轮、第二外行星轮及第二行星架组成,所述第二内行星轮及第二外行星轮旋转支撑在第二行星架上,所述第二主太阳轮啮合于所述第二外行星轮的径向内侧,所述第二内行星轮啮合于所述第二外行星轮的径向内侧,所述第二副太阳轮啮合于所述第二内行星轮的径向内侧;所述第二主太阳轮、第二行星架及第二副太阳轮中与所述驱动电机相连的一个为所述第二输入元件,所述第二主太阳轮、第二

行星架及第二副太阳轮中与所述第二车轮相连的一个为所述第二输出元件,所述第二主太阳轮、第二行星架及第二副太阳轮中除所述第二输入元件、第二输出元件之外的一个为所述第二中间元件。

263.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1