一种汽车滑门内板结构及汽车滑门的制作方法

1.本实用新型涉及车门技术领域,尤其涉及一种汽车滑门内板结构及汽车滑门。

背景技术:

2.滑门多见于mpv车型上,其可前后滑动以实现车门开关。滑门包括滑门内板和滑门外板,滑门内板上安装有铰链,该铰链与车身的滑轨滑动连接,以实现车门滑动。滑门内板的底部安装有下铰链,车门的顶部安装有上铰链。滑门内板的外侧会对应安装铰链加强板,以为铰链提供安装点。为了提高车门的防撞能力,在滑门内板与滑门外板之间会安装有防撞梁支架,在防撞梁支架上安装有防撞梁。防撞梁支架安装在下铰链的铰链加强板上。

3.现有技术中,防撞梁支架、铰链加强板及滑门内板都紧贴在一起,在发生侧碰时,防撞梁向内的入侵量大,其安全性能还有待提升。

4.有鉴于此,提供一种安全性能好的汽车滑门内板结构及汽车滑门成为必要。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种安全性能好的汽车滑门内板结构及汽车滑门。

6.本实用新型技术方案提供一种汽车滑门内板结构,包括依次连接的滑门内板、内板加强板、铰链加强板、防撞梁支架和防撞梁;

7.所述防撞梁支架与所述铰链加强板之间形成有第一腔体,所述铰链加强板与所述内板加强板之间形成有第二腔体。

8.本实用新型提供的汽车滑门内板结构,在防撞梁支架与铰链加强板之间形成有第一腔体,在铰链加强板与内板加强板之间形成有第二腔体,在侧碰发生时,第一腔体和第二腔体起到缓冲吸能作用,减小了防撞梁向内的入侵量,提高了防撞的安全性能。

9.在其中一项可选技术方案中,所述防撞梁支架包括向外凸起的第一u形板和连接在所述第一u形板的第一侧板上的第一翻边板,所述防撞梁安装在所述第一u形板的第一底板上;

10.所述第一翻边板与所述铰链加强板连接,所述第一腔体形成在所述铰链加强板与所述第一u形板之间。

11.防撞梁支架包括第一u形板和第一翻边板,第一翻边板连接在第一u形板的第一侧板的端部上,安装时,第一翻边板与铰链加强板焊接连接,从而在铰链加强板与第一u形板之间形成了第一腔体,既方便防撞梁支架与铰链加强板连接,又便于在两者之间形成第一腔体。

12.在其中一项可选技术方案中,所述第一翻边板与所述第一u形板一体成型,方便加工成型,结构强度高。

13.在其中一项可选技术方案中,所述铰链加强板包括向外凸起的第二u形板和连接在所述第二u形板的第二侧板上的第二翻边板;

14.所述第一翻边板与所述第二翻边板连接,所述第二翻边板与所述内板加强板连接,所述第二u形板处于所述第一u形板内,所述第一腔体形成在所述第二u形板与所述第一u形板之间,所述第二腔体形成在所述第二u形板与所述内板加强板之间。

15.铰链加强板包括第二u形板和第二翻边板,第二翻边板连接在第二u形板的第二侧板的端部上,安装时,第一翻边板与第二翻边板连接,第二翻边板与内板加强板连接,第二u形板处于所述第一u形板内,从而在第二u形板与第一u形板之间之间形成了第一腔体,在第二u形板与内板加强板之间形成了第二腔体,既方便内板加强板、铰链加强板及防撞梁支架的连接,又便于形成第一腔体和第二腔体,还减小了结构的y向尺寸。

16.在其中一项可选技术方案中,所述第二翻边板与所述第二u形板一体成型,方便加工成型,结构强度高。

17.在其中一项可选技术方案中,所述内板加强板包括加强板主板和连接在所述加强板主板上且向外凸起的第三u形板;

18.所述第二翻边板与所述加强板主板连接,所述加强板主板与所述滑门内板连接,所述第三u形板处于所述第二u形板内,所述第二腔体形成在所述第二u形板与所述第三u形板之间,在所述第三u形板与所述滑门内板之间形成有第三腔体。

19.内板加强板包括加强板主板和第三u形板,第三u形板形成在加强板主板上,安装时,第二翻边板与加强板主板连接,加强板主板与滑门内板连接,第三u形板处于所述第二u形板内,从而在第二u形板与第三u形板之间形成第二腔体,并在第三u形板与滑门内板之间形成有第三腔体,方便铰链加强板与内板加强板的连接,又便于形成第二腔体和第三腔体,还减小了结构的y向尺寸,第三腔体进一步助于减小侧碰时防撞梁的入侵量。

20.在其中一项可选技术方案中,所述第三u形板与所述加强板主板一体成型,方便加工成型,结构强度高。

21.在其中一项可选技术方案中,所述防撞梁支架上设置有支架凹槽,所述防撞梁安装在所述支架凹槽中,利于提升防撞梁的安装稳定性。

22.在其中一项可选技术方案中,所述滑门内板、所述内板加强板、所述铰链加强板和所述防撞梁支架上分别设置有螺栓过孔,所述防撞梁支架上处于所述螺栓过孔的外侧配置有焊接螺母,便于通过连接螺栓来固定下铰链,并提高了下铰链的安装稳定性。

23.本实用新型技术方案还提供一种汽车滑门,包括滑门外板和前述任一技术方案所述的汽车滑门内板结构,所述滑门外板与所述滑门内板焊接。

24.本实用新型提供的汽车滑门,在防撞梁支架与铰链加强板之间形成有第一腔体,在铰链加强板与内板加强板之间形成有第二腔体,在侧碰发生时,第一腔体和第二腔体起到缓冲吸能作用,减小了防撞梁向内的入侵量,提高了防撞的安全性能。

25.采用上述技术方案,具有如下有益效果:

26.本实用新型提供的汽车滑门内板结构及汽车滑门,在防撞梁支架与铰链加强板之间形成有第一腔体,在铰链加强板与内板加强板之间形成有第二腔体,在侧碰发生时,第一腔体和第二腔体起到缓冲吸能作用,减小了防撞梁向内的入侵量,提高了防撞的安全性能。

附图说明

27.参见附图,本实用新型的公开内容将变得更易理解。应当理解:这些附图仅仅用于

说明的目的,而并非意在对本实用新型的保护范围构成限制。图中:

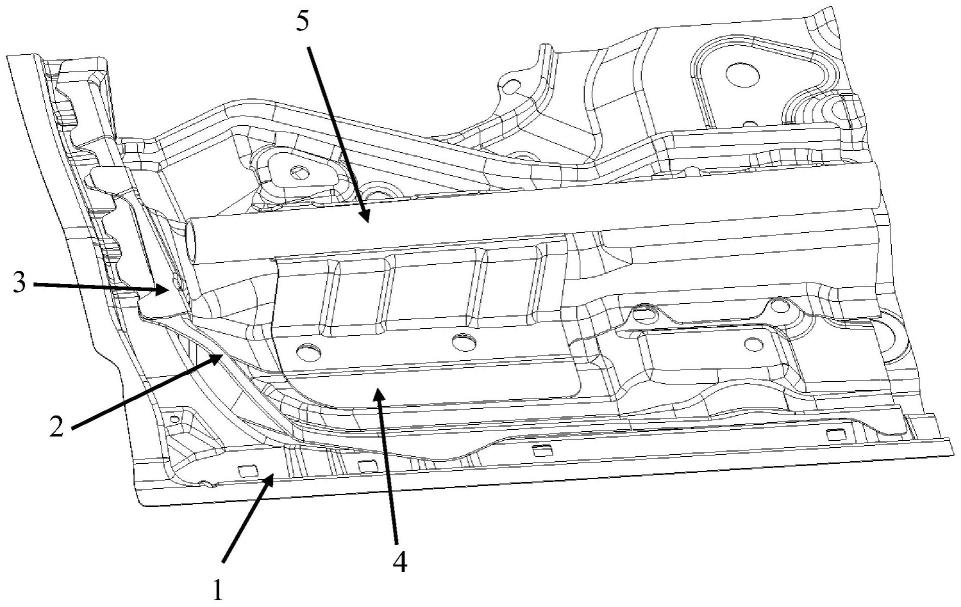

28.图1为本实用新型一实施例提供的汽车滑门内板结构的立体图;

29.图2为图1所示的汽车滑门内板结构的爆炸图;

30.图3为图1所示的汽车滑门内板结构的主视图;

31.图4为图3沿着a-a向的剖视图;

32.图5为防撞梁支架与防撞梁的截面图;

33.图6为铰链加强板的截面图;

34.图7为内板加强板的截面图;

35.图8为防撞梁支架上设置有焊接螺母的主视图;

36.图9为焊接螺母焊接在防撞梁支架的第一翻边板上的剖视图;

37.图10为滑门内板的底部通过下铰链与车体上的导轨连接的示意图。

具体实施方式

38.下面结合附图来进一步说明本实用新型的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

39.如图1-4所示,本实用新型一实施例提供的一种汽车滑门内板结构,包括依次连接的滑门内板1、内板加强板2、铰链加强板3、防撞梁支架4和防撞梁5。

40.防撞梁支架4与铰链加强板3之间形成有第一腔体6,铰链加强板3与内板加强板2之间形成有第二腔体7。

41.本实用新型提供的汽车滑门内板结构,其为汽车滑门的一部分。该汽车滑门内板结构包括滑门内板1、内板加强板2、铰链加强板3、防撞梁支架4和防撞梁5。内板加强板2焊接在滑门内板1的外侧,铰链加强板3焊接在内板加强板2的外侧,防撞梁支架4焊接在铰链加强板3的外侧,防撞梁5焊接在防撞梁支架4上。

42.如图10所示,滑门内板1的内侧的底部安装有下铰链11,下铰链11的一端具有滑套111,滑套111装配在车体的导轨100上。在开关汽车滑门时,滑套111可沿着导轨100前后滑动。下铰链11的连接螺栓穿过滑门内板1、内板加强板2和铰链加强板3,最后连接至防撞梁支架4上。

43.本实用新型提供的汽车滑门内板结构,在防撞梁支架4与铰链加强板3之间形成有第一腔体6,在铰链加强板3与内板加强板2之间形成有第二腔体7。第一腔体6和第二腔体7都为其为溃缩缓冲腔。在侧碰发生时,第一腔体6和第二腔体7起到缓冲吸能作用,减小了防撞梁5向内的入侵量,提高了防撞的安全性能。

44.在其中一个实施例中,如图4-5所示,防撞梁支架4包括向外凸起的第一u形板41和连接在第一u形板41的第一侧板411上的第一翻边板42,防撞梁5安装在第一u形板41的第一底板412上。

45.第一翻边板42与铰链加强板3连接,第一腔体6形成在铰链加强板3与第一u形板41之间。

46.本实施例中,防撞梁支架4包括第一u形板41和第一翻边板42。第一u形板41的开口

向内,其外侧凸起。第一u形板41包括一块基本竖直延伸的第一底板412和两块内外延伸的第一侧板411。第一侧板411的外侧端与第一底板412连接,第一翻边板42与第一侧板411的内侧端连接,第一翻边板42朝向远离第一u形板41的方向延伸,第一翻边板42基本竖直布置。

47.防撞梁5安装在第一底板412的外侧,防撞梁5处于滑门外板的内侧,起到防护作用。

48.防撞梁支架4与铰链加强板3安装时,第一翻边板42与铰链加强板3焊接连接,第一u形板41在铰链加强板3上向外凸起,从而在铰链加强板3与第一u形板41之间形成了第一腔体6,既方便防撞梁支架4与铰链加强板3连接,又便于在两者之间形成第一腔体6。

49.在其中一个实施例中,第一翻边板42与第一u形板41一体成型,方便加工成型,结构强度高。防撞梁支架4可采用一体冲压成型。

50.在其中一个实施例中,如图4-6所示,铰链加强板3包括向外凸起的第二u形板31和连接在第二u形板31的第二侧板311上的第二翻边板32。

51.第一翻边板42与第二翻边板32连接,第二翻边板32与内板加强板2连接,第二u形板31处于第一u形板41内,第一腔体6形成在第二u形板31与第一u形板41之间,第二腔体7形成在第二u形板31与内板加强板2之间。

52.本实施例中,铰链加强板3包括第二u形板31和第二翻边板32。第二u形板31的开口向内,其外侧的防撞梁支架4凸起。第二u形板31包括一块基本竖直延伸的第二底板312和两块内外延伸的第二侧板311。第二侧板311的外侧端与第二底板312连接,第二翻边板32与第二侧板311的内侧端连接,第二翻边板32朝向远离第二u形板31的方向延伸,第二翻边板32基本竖直布置。

53.装配时,第一翻边板42与第二翻边板32焊接,第二u形板31处于第一u形板41内,第二底板312与第一底板412间隔预设距离,两块第二侧板311处于两块第一侧板411之间,从而在第二u形板31与第一u形板41之间之间形成了第一腔体6,并且减小了铰链加强板3与防撞梁支架4连接结构的y向尺寸,还方便铰链加强板3与防撞梁支架4焊接。

54.第二翻边板32与内板加强板2焊接,第二u形板31在内板加强板2上凸起,从而在第二u形板31与内板加强板2之间形成了第二腔体7,既方便内板加强板2与铰链加强板3焊接,又便于形成第二腔体7。

55.在其中一个实施例中,第二翻边板32与第二u形板31一体成型,方便加工成型,结构强度高。铰链加强板3可采用一体冲压成型。

56.在其中一个实施例中,如图4-7所示,内板加强板2包括加强板主板21和连接在加强板主板21上且向外凸起的第三u形板22。

57.第二翻边板32与加强板主板21连接,加强板主板21与滑门内板1连接,第三u形板22处于第二u形板31内,第二腔体7形成在第二u形板22与第三u形板21之间,在第三u形板31与滑门内板1之间形成有第三腔体8。

58.本实施例中,内板加强板2包括加强板主板21和第三u形板22,第三u形板22凸起形成在加强板主板21上。第三u形板22包括一块基本竖直延伸的第三底板222和两块内外延伸的第三侧板221。第三侧板221的外侧端与第三底板222连接,第三侧板221的内侧端与加强板主板21连接。

59.装配时,第二翻边板32与加强板主板21焊接,加强板主板21与滑门内板1焊接,第三u形板22处于第二u形板31内,第三底板222与第二底板312间隔预设距离,两块第三侧板221处于两块第二侧板311之间,从而在第二u形板31与第三u形板22之间形成了第二腔体7,并且减小了铰链加强板3与加强板主板21连接结构的y向尺寸,还方便铰链加强板3与加强板主板21焊接。

60.第三u形板22在加强板主板21上向外凸起,从而在第三u形板31与滑门内板1之间形成了第三腔体8。第三腔体8为溃缩缓冲腔。在侧碰发生时,第一腔体6、第二腔体7和第三腔体8共同起到缓冲吸能作用,进一步助于减小侧碰时防撞梁5的入侵量,提升了汽车滑门的侧碰安全性。

61.在其中一个实施例中,第三u形板22与加强板主板21一体成型,方便加工成型,结构强度高。内板加强板2可采用一体冲压成型。

62.在其中一个实施例中,如图4-5所示,防撞梁支架4上设置有支架凹槽43,防撞梁5安装在支架凹槽43中。

63.本实施例中,在防撞梁支架4的第一底板412上设置有支架凹槽43,支架凹槽43优选为半圆形凹槽。防撞梁5焊接在支架凹槽43中,利于提升防撞梁5的安装稳定性。

64.在其中一个实施例中,如图2和图8-10所示,滑门内板1、内板加强板2、铰链加强板3和上防撞梁支架4分别设置有螺栓过孔9,防撞梁支架4处于螺栓过孔9的外侧配置有焊接螺母44。

65.本实施例中,滑门内板1、内板加强板2、铰链加强板3和上防撞梁支架4分别设置有三个呈三角形布置的螺栓过孔9,防撞梁支架4处于每个螺栓过孔9的外侧都配置有焊接螺母44,下铰链11的三个连接螺栓分别穿过滑门内板1、内板加强板2、铰链加强板3和上防撞梁支架4上的螺栓过孔9,最后与焊接螺母44连接,便于固定下铰链11,并提高了下铰链11的安装稳定性。

66.本实用新型实施例提供的一种汽车滑门,包括滑门外板和前述任一实施例所述的汽车滑门内板结构,滑门外板与滑门内板1焊接。

67.内板加强板2、铰链加强板3、上防撞梁支架4和防撞梁5都处于滑门内板1与滑门外板之间。防撞梁5靠近或贴着滑门外板。

68.本实用新型提供的汽车滑门,在防撞梁支架4与铰链加强板3之间形成有第一腔体6,在铰链加强板3与内板加强板2之间形成有第二腔体7,在侧碰发生时,第一腔体6和第二腔体7起到缓冲吸能作用,减小了防撞梁5向内的入侵量,提高了汽车滑门防撞的安全性能。

69.根据需要,可以将上述各技术方案进行结合,以达到最佳技术效果。

70.以上所述的仅是本实用新型的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本实用新型原理的基础上,还可以做出若干其它变型,也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1