一种新型后扭力梁结构的制作方法

本技术属于汽车底盘结构,涉及一种新型后扭力梁结构。

背景技术:

1、汽车行业发展迅猛,品牌众多,但随着人们生活水平的不断提高,对汽车的安全性,操纵性、舒适性等综合性能指标要求越来越高。对整车厂家而言,如何打造一款高性价比、低成本的汽车,能够在竞争中脱颖而出至关重要。目前国内市场a级轿车,中小型suv车型是家庭用车的首选,后扭力梁副车架结构应用广泛,其结构简单、成本低,重量轻,占用空间小,被a级轿车及中小型suv所厚爱,而扭力梁结构的半独立悬架结构同样是a级车的首选。如何通过改变后扭力梁结构,来实现底盘性能、成本、空间的提升,是整车设计的关键因素。

2、如图5所示,现有的后扭力梁总成副车架,目前均采用“h”型结构,由左右两个纵臂2及横梁1焊接而成,而横梁大多数由低碳钢板冲压而成,焊接面积小,焊接部分承担着较大的重量负载,焊接效果的好坏,直接影响安全性,一量焊接出现问题,会给整车的安全性带来极大的隐患。此外,传统扭力梁由左右纵臂与横梁焊接而成,对冲压、焊接工艺的要求较高,当路面颠簸不平车轮上下跳动受到冲击时,带动后扭力梁整体震动、扭转,易发生焊缝开裂现象,尤其左右纵臂与横梁的焊缝10位置,疲劳失效风险极大,给生产管理、质量控制带来很多困难,导使成本居高不下。也有少量产品横梁采用封闭梁结构,采用内高压成型,但其成本较高、生产效率较低。因此如何搭配横梁、纵臂、车身连接套管、车轮支架、弹簧托、减震器支架的结构,设计一款新型的后扭力梁显得尤为重要。

技术实现思路

1、本实用新型的目的是:提供一种新型后扭力梁结构,以解决现有技术中存在可能由焊缝焊接等问题导致整车安全隐患的问题。

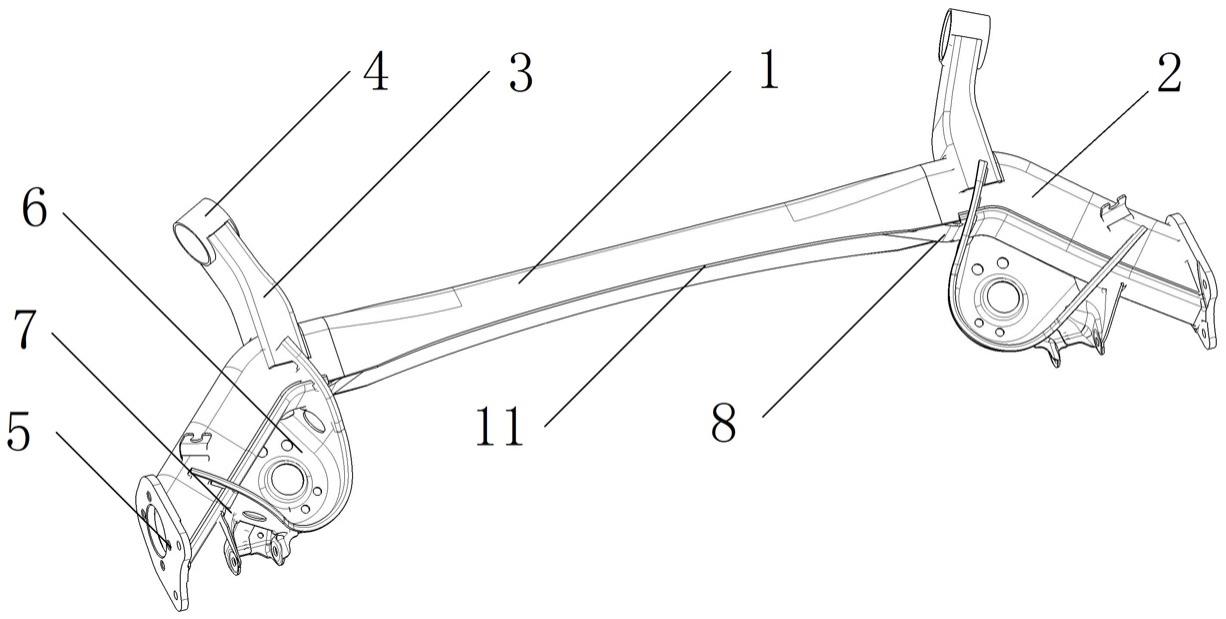

2、本实用新型是通过如下技术方案实现的:一种新型后扭力梁结构,其特征在于:包括一体成型而成的横梁和位于横梁两端的两个纵臂,所述横梁,两端的截面为u形,中部的截面为v形;所述横梁的下边沿为弧形;在纵臂上方设置有连接臂,在连接臂的上方设置有套管;在纵臂的端部设置有车轮支架;在纵臂的下方设置有弹簧托,在弹簧托上还设置有减震器支架;还包括加强板,所述加强板的一端设置有弯折部,弯折部的端部设置有v形开口;所述加强板设置在纵臂下方的开口处,弯折部位于横梁的端部下方开口处。

3、进一步的:所述连接臂的下端设置有与纵臂的外形相配合的凹槽,连接臂搭接在纵臂上并焊接连接。

4、本实用新型的优点是:本实用新型通过纵臂与横梁一体的后扭力梁结构,替代传统后扭力梁副车架的纵臂与横梁焊接的结构方式,增加了整体的强度和可靠性,减小了现有技术中因焊缝缺陷等带来的风险。此外,本结构中,还可以简单的通过改变横梁的截面大小、腔体大小、材料厚度、加强板焊接位置、长短等方式来调整后扭力梁副车架的刚度、强度、疲劳等模态等整体性能,避免应力集中,产生失效的风险,同时降低了焊接成本,质量控制成本,从而满足整车的使用性能要求。

技术特征:

1.一种新型后扭力梁结构,其特征在于:包括一体成型而成的横梁和位于横梁两端的两个纵臂,

2.根据权利要求1所述的一种新型后扭力梁结构,其特征在于:所述连接臂的下端设置有与纵臂的外形相配合的凹槽,连接臂搭接在纵臂上并焊接连接。

技术总结

本技术提供一种新型后扭力梁结构,其特征在于:包括一体成型而成的横梁和位于横梁两端的两个纵臂,所述横梁两端为U形,中部为V形;所述横梁的下边沿为弧形;在纵臂上方设置有连接臂,在连接臂的上方设置有套管;在纵臂的端部设置有车轮支架;在纵臂的下方设置有弹簧托,在弹簧托上还设置有减震器支架;还包括加强板,所述加强板的一端设置有弯折部,弯折部的端部设置有V形开口;所述加强板设置在纵臂下方的开口处,弯折部位于横梁的端部下方开口处。本技术通过纵臂与横梁一体的后扭力梁结构,替代传统后扭力梁副车架的纵臂与横梁焊接的结构方式,增加了整体的强度和可靠性,减小了现有技术中因焊缝缺陷等带来的风险。

技术研发人员:姜飞

受保护的技术使用者:辽宁曙光汽车集团股份有限公司

技术研发日:20221227

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!