一种充电桩系统及控制方法与流程

本发明应用于充电桩的,特别涉及一种充电桩系统及控制方法。

背景技术:

1、目前,市面上的充电桩电源大多由多个电源模块并联而成,如60kw充电桩,内置2个30kw电源或3个20kw电源并联而成,再通过充电枪给汽车充电。如图7所示,这种设计存在如下缺点:

2、1、漏电过大:为防止emc电磁干扰问题,在每个电源模块的三相输入端都会设置有电感器和y电容对地,防止电网的干扰传输到电源模块内及角电容防止电源的emc传输到电网吸收电路;

3、另外,由于电源后级采用逆变电路,无论采用igbt,场效应管或碳化硅半导体等功率元件,都会产生瞬时脉冲的电流电压变化,电流的瞬态变化其变化值可能高达2-2.5倍,为防止此等电磁波干扰影响电网及本身控制电路,逆变部分也需加装电容对地的吸收电路,所以造成每个电源模块对地都会产生一个漏电电流,用于将此等干扰信号接地,而这个漏电电流的大小和负载的大小有相对的关系,当负载越大时漏电电流会越大。当多个电源模块同时使用并且充电电流比较大的时候就会造成一个非常大的对地漏电电流,其漏电电流值可高达250ma,所以导致出现单独充电桩无法安装正常30ma的漏电保护器;

4、2、充电速度较慢:一般充电模块的最高功率在2023年6月份之前的标准额定工作电压为600v,如20千瓦的电源模块其最大额定工作电流为33a,2023年6月份后将额定工作电压下调为300v,20千瓦的电源模块其最大额定工作电流66a,在实际低压充电时,当充电电压由100v-300v,现时的充电桩效率只有33%或66%,未能发挥充电桩的最高速度;

5、3、发热量高:用逆变电路时,由于现时的标准充电电压输出要求达到直流1000v,输入交流电压为380v,所以输入电流比输出电流较更大,在逆变电路中的功率元件的发热量分成4个部分:初级整流发热、igbt发热量、变压器发热量、次级整流发热量,其总和较高。例如:充电桩20kw为例,输出电压为600v,输出电流33a。总发热量为698.5va,发热量较高;

6、根据公式:线电流i=功率/1.73/线电压u、功耗为:p=iu、交流电压u=直流电压1.35u,

7、初级整流,压降为0.7v,其功耗为:63.8va(/1.73x3=91.1a、91.1a*0.7v=63.8va,

8、逆变电路的igbt的压降为0.3v,其发热量为:0.3vx(20kva/)=11.6va,

9、变压器20kva损耗3%为600va,

10、次级整流,压降为0.3v,其热量为 ,33a*0.7v=23.1va,

11、总发热量:63.8va+11.6va+600va+23.1va=698.5va。

12、4、充电桩无升级空间:电源电压标准每年都会更新,2024年电压从最初的300v提升1000v。每次更新电源都要重新设计生产,无法升级造成,充电桩电源需整体更换才能符合新标准,对充电桩业者造成很大的困扰;

13、5、功率元件使余量较少,安全系数不高:由于现时的充电电压。按新标准最初的300v提升1000v。而大部分功率元件在电压越高情况下,其特性会越差,如,igbt模块在1200v时,其发热频率一般可设计在30khz以上,但。在1600v时,发热频率可能在8khz左右。例如,碳化硅半导体。在1200v以下工作时。其内阻只有30毫欧左右,但超过1200v的,其内阻会高至1欧,带来更大的热量,因此,随着充电电压的要求越高,充电电源的生产难度及其故障率亦会相继提高。

技术实现思路

1、本发明所要解决的技术问题是克服现有技术的不足,提供了一种用电效率更高、能够集中处理enc电磁干扰问题、充电速度更快、电源单独使用及串联自动转换电路、瞬态的电压变化、瞬态电流变化较小的充电桩系统及控制方法。

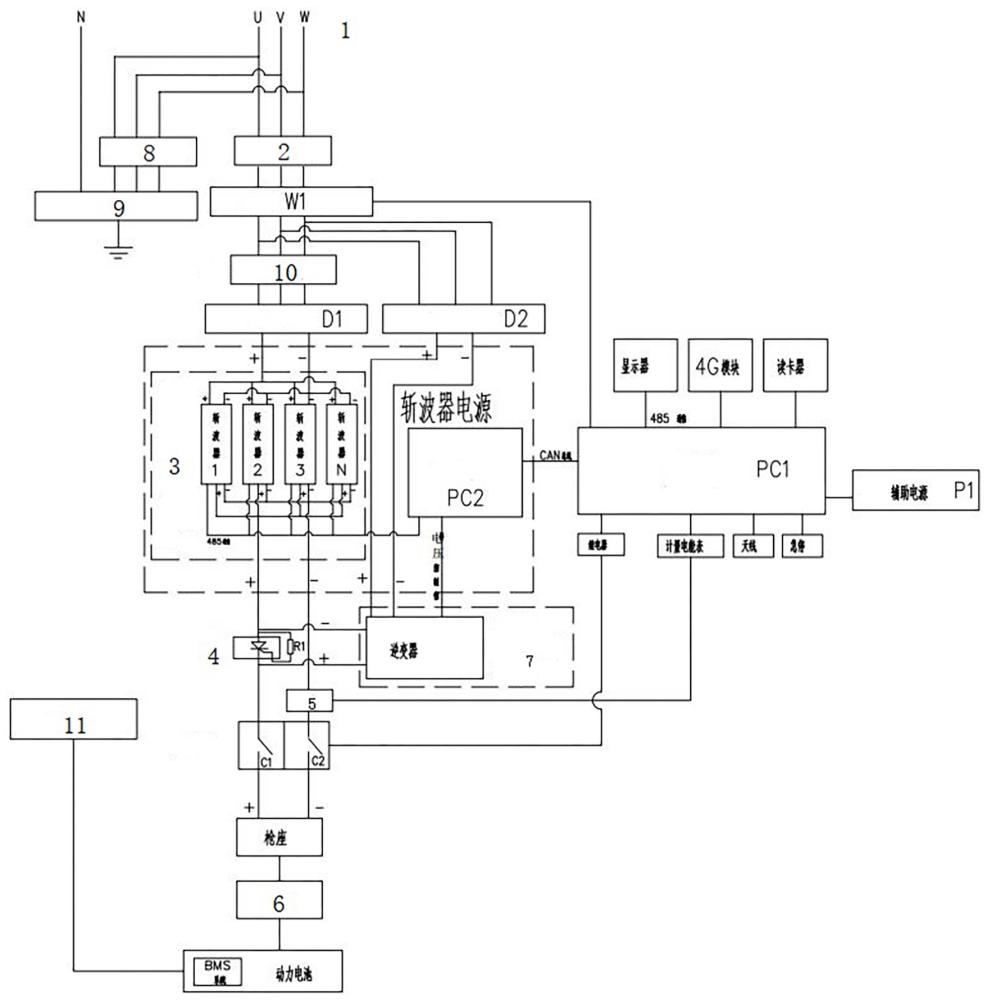

2、本发明所采用的技术方案是:本发明包括三相交流电、总开关、接触器、第一三相整流桥、恒流电源、可控硅、第一真空接触器、分流器、第二真空接触器、充电枪,所述三相交流电与所述总开关的输入端连接,所述总开关的输出端与所述接触器的输入端连接,所述接触器的输出端经所述第一三相整流桥接入所述恒流电源,所述恒流电源输出的正极与所述可控硅的阳极连接,所述可控硅的阴极与所述第一真空接触器连接,所述第一真空接触器的另一端与所述充电枪的正极连接,所述恒流电源输出的负极经所述分流器与所述第二真空接触器的一端连接,所述第二真空接触器的另一端与所述充电枪的负极连接,所述恒流电源包括若干并联设置的斩波器。

3、由上述方案可见,本技术只需一块抗电磁干扰滤波板lc,就能集中处理enc电磁干扰问题;充电桩内的充电电源由多电源并联及串联组合而成,以达致电流叠加及电压以叠加方式进行充电;充电桩内的充电电源由多电源并联及串联组合而成,以达致电流叠加及电压以叠加方式进行充电;瞬态的电压变化及瞬态电流变化较小;电源及功率元件受压较低;充电速度更快;能够解决网络降压或其他原因造成充电电压不足的问题。

4、一个优选方案是,所述充电桩系统还包括第二三相整流桥和恒压电源,所述恒压电源包括逆变器,所述接触器的输出端经所述第二三相整流桥接入所述恒压电源,所述恒压电源输出的正极并联至所述可控硅的阴极,所述恒压电源输出的负极并联至所述可控硅的阳极。

5、一个优选方案是,所述充电桩系统还包括电涌开关和电涌保护器,所述三相交流电经所述电涌开关、所述电涌保护器与所述总开关的输入端连接。

6、一个优选方案是,所述充电桩系统还包括抗电磁干扰滤波板,所述接触器经所述抗电磁干扰滤波板与所述第一三相整流桥连接。

7、一个优选方案是,当所述可控硅处于导通的状态时,所述恒流电源单独工作,当所述可控硅处于断路的状态时,所述恒流电源与所述恒压电源串联,利用所述恒压电源补偿电压及网路降压。

8、一个优选方案是,当直流供电电压与电池充电电压差小于设定值时,所述可控硅自动断开,所述恒流电源与所述恒压电源串联,若不达设定值,关闭所述恒压电源,同时所述可控硅导通,单独使用所述恒流电源。

9、一个优选方案是,所述充电桩系统还包括主控板和电源通讯板,所述主控板经can总线与所述电源通讯板连接,所述电源通讯板与所述恒流电源、所述恒压电源连接,所述主控板经继电器与所述第一真空接触器、所述第二真空接触器连接,所述电源通讯板通过所述主控板发送的can总线信号经解码后,提供允许最高充电电压及电流,充电启停,上传有关电源的超压、欠压、缺相、过温等异常信号。

10、一个优选方案是,所述充电桩系统还包括辅助电源,所述辅助电源提供控制电压及充电桩运行及汽车bms关联使用,若供电为交流时,采用降压变压器加整流,若使用直流供电时,使用开关电源。

11、一个优选方案是,所述充电桩系统还包括单电源接线方式,所述恒压电源与所述恒流电源在同一电源取电,所述恒压电源必须为隔离直流电源,所述隔离直流电源包括igbt和碳化硅,所述恒压电源的电压能够有效叠加所述恒流电源的电源组。

12、一个优选方案是,所述充电桩系统还包括双电源供电接线方式,所述恒压电源与所述恒流电源分别由两组隔离电源供电,所述恒压电源采取隔离与非隔离式的直流电源,所述直流电源包括所述斩波器和所述逆变器。

13、一个优选方案是,所述充电桩系统能够直接与光伏储能系统连接,无需通过光伏逆变器中转,进而系统的功效更高,故障更低。

14、一个优选方案是,该控制方法包括如下步骤:

15、步骤1:当汽车与充电桩连接妥善后,所述主控板会自动检查整个充电系统部件是否正常,检测正常后,开始充电程序;

16、步骤2:充电开始,当充电电流充电开始时,所述恒流电源导通所述可控硅,所述恒流电源单独工作;

17、步骤3:开启一组斩波器电源,电流范围为1-60a,开启二组斩波器电源,电流范围为60-120a,开启三组斩波器电源,电流范围为120-180a,如此类推,直至充电桩最高设定值或系统的限制值为止;

18、步骤4:当充电桩内的斩波器损坏时,所述电源通讯板会自动调整输出方案;

19、步骤5:当供电电压减电池充电压值少于100v,软件将所述恒压电源打开,所述可控硅的两端将会受到反向电压加载,所述可控硅会自动关断,所述恒流电源和所述恒压电源处于串联状态,用于增加或补偿电压,所述恒压电源电压自动调整,直至达到电流达致设定值为止或系统要求限制值为止;若不达设定值,关闭所述恒压电源,所述可控硅导通,单独使用所述恒流电源,用以补偿因网络降压或其他原因造成充电电压不足的问题;步骤6:当充电桩的充电电压达到bms之最大容许值减安全值时,充电桩进入关闭充电程序,其中,安全值为5-10v,该数值为根据厂家要求的距离最高电池电压的最高数值。

- 还没有人留言评论。精彩留言会获得点赞!