用于预制墙板的可变轨道运输车

1.本发明涉及建材运输工具领域,特别涉及一种用于预制墙板的可变轨道运输车。

背景技术:

2.目前,建筑用运输车多为平板车或者是在平板车基础上加入攀爬扶梯和简单的限位装置的运输车,由于每次运输建筑构件大小不同,每次都需要对运输车进行改装,提高了改装费用,浪费人力,并且运输车在装卸过程中需要装卸工人攀爬到高处将缆绳固定进行吊装,这一过程中既浪费时间又存在巨大的安全隐患,由于每次运输的预制墙板大小不同导致固定困难,在运输过程中预制墙板如果出现倾斜或坠落,将会带来很大的危害,从而导致运输效率低下,难以满足建筑运输需求。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的缺陷,提供一种用于预制墙板的可变轨道运输车,主要是通过可变轨道组件和托盘,使其能够适应不同大小的建筑预制墙板,并能够将不同大小的建筑预制墙板固定牢靠,同时省去吊装及人力装卸,减少安全隐患,提高运输效率,减少了运输车改装次数,提高经济性。

4.本发明提供了一种用于预制墙板的可变轨道运输车,其包括车厢、可变轨道组件、托盘、限位挡板、机械夹紧组件、滑轨、液压夹持组件、牵引组件、第二液压推杆、翻转挡栏、锁定扣、空腔、液压管路和牵引架。所述牵引组件和所述牵引架分别与所述车厢的前端固定连接,所述翻转挡栏位于所述车厢的后端,所述翻转挡栏通过锁定扣和所述车厢的后端连接,所述可变轨道组件的第一端通过凹槽和所述车厢下端的内表面固定连接,所述托盘和所述可变轨道组件的第二端连接,所述滑轨的下表面固定在所述车厢上端的两侧,所述滑轨的上表面和所述液压夹持组件中的移动底座的下端滑动连接,所述第二液压推杆分别位于所述滑轨的两端,所述第二液压推杆的第一端和所述液压管路连接,所述第二液压推杆的第二端和所述液压夹持组件中的移动底座的内部连接,所述车厢的两侧设有空腔,所述液压管路位于所述空腔内;

5.所述可变轨道组件,其包括轨道、轨道支撑板、转动板、限位齿、液压杆、连杆、固定座和轨道架,所述轨道架的两端通过凹槽固定在所述车厢下端的内表面,所述轨道支撑板位于靠近所述轨道架两端的位置,所述轨道支撑板的下表面和所述轨道架连接,所述轨道的下表面和所述轨道支撑板的上表面固定连接,所述固定座的下表面和所述轨道架的中心固定连接,所述转动板的中心和所述固定座的上表面连接,所述转动板的两端分别与所述连杆的第一端连接,所述连杆的第二端和所述轨道支撑板的第一端连接,所述液压杆的第一端和所述轨道支撑板的第二端连接,所述液压杆的第二端和所述固定座的第一端连接,所述限位齿位于所述轨道的两侧,并和所述轨道支撑板的上表面固定连接;

6.所述托盘,其包括托盘底板、托盘外侧板、托盘内侧板和限位器,所述限位器和所述托盘底板连接,所述托盘底板的下表面和所述轨道的上表面连接,所述托盘内侧板位于

靠近所述车厢前端的位置,所述托盘内侧板的下端和所述托盘底板的第一端连接,所述限位挡板位于所述托盘内侧板面向所述托盘外侧板的一侧,所述限位挡板分别与所述托盘内侧板上端的两侧固定连接,所述托盘外侧板位于靠近所述车厢后端的位置,所述托盘外侧板的下端和所述托盘底板的第二端连接;

7.所述机械夹紧组件,其包括安装板、电动伸缩杆、转动电机和夹紧板,所述机械夹紧组件位于所述限位挡板之间,并与所述托盘内侧板上端的两侧固定连接,所述安装板的第一端和所述托盘内侧板的上端固定连接,所述安装板的第二端和所述电动伸缩杆的第一端固定端连接,所述电动伸缩杆的伸缩端和所述转动电机的固定端连接,所述转动电机的转动端和所述夹紧板连接;

8.所述液压夹持组件,其包括移动底座、第一液压推杆、三角套、抵靠块和摆动杆,所述移动底座的第一端和所述第一液压推杆的第一端连接,所述第一液压推杆的第二端和所述三角套的第一端连接,所述三角套的第二端设有抵靠块,所述三角套的第三端和所述摆动杆的第一端固定连接,所述摆动杆的第二端和所述移动底座的第二端滑动连接,所述移动底座的下端和所述滑轨的上表面滑动连接。

9.可优选的是,位于托盘内侧板上端的限位挡板之间的距离大于所述机械夹紧组件之间的距离,所述机械夹紧组件的数量为二,上下对立呈镜像设置。

10.可优选的是,所述牵引组件,其包括电机、减速器、绞盘和牵引绳固定杆,所述牵引绳固定杆位于所述托盘内侧板背向所述托盘外侧板的一侧,所述牵引绳固定杆的第一端和所述托盘内侧板背向所述托盘外侧板的一侧固定连接,所述绞盘的外壳和所述车厢前端固定连接,所述电机通过所述减速器和所述绞盘的第一端连接,所述绞盘的第二端和所述牵引绳固定杆的第二端连接。

11.可优选的是,所述限位器,其包括限位转动销和限位弹簧,所述限位器位于所述限位齿的上方,所述限位转动销穿过所述限位弹簧和所述限位齿接触。

12.可优选的是,所述托盘外侧板和所述托盘内侧板的下端分别垂直于所述托盘底板的两端。

13.可优选的是,所述滑轨的数量为二,所述滑轨关于车厢对称分布,所述液压夹持组件的数量为四,对称分布在所述滑轨的两端。

14.本发明与现有技术相比,具有如下优点:

15.1.本发明通过将流水线上所生产的预制墙板直接放置于托盘上,并通过内侧板上的机械夹持组件对预制墙板进行固定,运输车运输到工厂时,直接将托盘和轨道对接,省去吊装及人力装卸,保证现场的人身安全;

16.2.本发明使用牵引绳将托盘沿轨道装入车厢,并转动限位器将托盘固定,在运输过程中可调整车厢顶端两侧的第一液压推杆的位置,使第一液压推杆伸缩带动抵靠块与预制墙板的两侧相抵,可有效防止预制墙板晃动,保证运输安全,保证运输中预制墙板的完整,减少破损率,提高运输效率;

17.3.本发明针对不同大小的预制墙板,自动调整与托盘连接的轨道之间的距离,从而适应不同建筑构件公司应用的不同规格大小的托盘,运输种类更加广泛,减少了中间转换组件,操作方便快捷,提高流水作业,节省时间。

附图说明

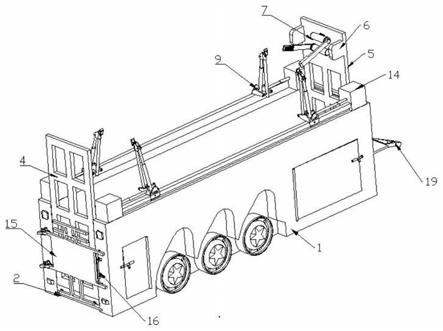

18.图1为本发明用于预制墙板的可变轨道运输车的整体结构示意图;

19.图2为本发明用于预制墙板的可变轨道运输车的托盘滑出后的整体结构示意;

20.图3为本发明用于预制墙板的可变轨道运输车的牵引组件结构放大图;

21.图4为本发明用于预制墙板的可变轨道运输车的车厢侧边内部结构剖面图;

22.图5为本发明用于预制墙板的可变轨道运输车的托盘结构示意图;

23.图6为本发明用于预制墙板的可变轨道运输车的限位器结构示意图;

24.图7为本发明用于预制墙板的可变轨道运输车的限位器剖面图;

25.图8为本发明用于预制墙板的可变轨道运输车的可变轨道组件结构示意图;

26.图9为本发明用于预制墙板的可变轨道运输车的可变轨道组件的部分俯视图;

27.图10为本发明用于预制墙板的可变轨道运输车的可变轨道组件的部分仰视图;

28.图11为本发明用于预制墙板的可变轨道运输车的液压限位组件结构示意图;

29.图12为本发明用于预制墙板的可变轨道运输车的机械夹紧组件结构示意图。

30.主要附图标记:

31.车厢1,电机101,减速器102,绞盘103,可变轨道组件2,轨道201,轨道支撑板202,转动板203,限位齿204,液压杆205,连杆206,固定座207,轨道架208,托盘底板3,限位器31,限位转动销311,限位弹簧312,托盘外侧板4,托盘内侧板5,牵引绳固定杆51,限位挡板6,机械夹紧组件7,安装板71,电动伸缩杆72,转动电机73,夹紧板74,滑轨8,移动底座9,第一液压推杆10,三角套11,抵靠块12,摆动杆13,第二液压推杆14,翻转挡栏15,锁定扣16,空腔17,液压管路18,牵引架19。

具体实施方式

32.为详尽本发明之技术内容、结构特征、所达成目的及功效,以下将结合说明书附图进行详细说明。

33.用于预制墙板的可变轨道运输车,如图1至图4所示,包括车厢1、可变轨道组件2、托盘底板3、托盘外侧板4、托盘内侧板5、限位挡板6、机械夹紧组件7、滑轨8、移动底座9、液压夹持组件、牵引组件、第二液压推杆14、翻转挡栏15、锁定扣16、空腔17、液压管路18和牵引架19。如图2所示,车厢1下端内壁两侧均开有凹槽,可变轨道组件2的第一端通过凹槽和车厢1下端的内表面固定连接,托盘和可变轨道组件2的第二端连接,滑轨8的下表面固定在车厢1上端的两侧,滑轨8的上表面和液压夹持组件中的移动底座9的下端滑动连接,第二液压推杆14分别位于滑轨8的两端,第二液压推杆14的第一端和液压管路18连接,第二液压推杆14的第二端和液压夹持组件中的移动底座9的内部连接,通过液压管路18对第二液压推杆14提供动力,使第二液压推杆14有足够的动力推动移动底座9进行移动;

34.如图1和图3所示,牵引组件,其包括电机101、减速器102、绞盘103和牵引绳固定杆51,牵引绳固定杆51的第一端和托盘内侧板5背向托盘外侧板4的一侧固定连接,绞盘103的外壳和车厢1前端固定连接,电机通过减速器和绞盘103的第一端连接,绞盘103的第二端和牵引绳固定杆51的第二端连接。牵引组件和牵引架19分别与车厢1的前端固定连接,翻转挡栏15位于车厢1的后端,翻转挡栏15通过锁定扣16和车厢1的后端连接;车厢1的两侧设有空腔17,空腔17的外部设置有箱门;

35.如图4所示,液压管路18位于空腔17内,车厢1的下端两侧设置有车轮;

36.托盘,如图5所示,其包括托盘底板3、托盘外侧板4、托盘内侧板5和限位器31,托盘外侧板4和托盘内侧板5的表面均为网窗结构,托盘外侧板4和托盘内侧板5的镂空结构在降低整体重量的前提下,保证防护的效果。限位器31和托盘底板3连接,托盘底板3的下表面和轨道201的上表面连接,托盘内侧板5位于靠近车厢1前端的位置,托盘内侧板5的下端和托盘底板3的第一端连接,限位挡板6位于托盘内侧板5面向托盘外侧板4的一侧;牵引绳固定杆51位于托盘内侧板5背向托盘外侧板4的一侧,限位挡板6分别与托盘内侧板5上端的两侧固定连接,机械夹紧组件7位于限位挡板6之间,并与托盘内侧板5上端的两侧固定连接,托盘外侧板4位于靠近车厢1后端的位置,托盘外侧板4的下端和托盘底板3的第二端连接。

37.限位器31,如图7所示,其包括限位转动销311和限位弹簧312;如图6所示,限位器31位于限位齿204的上方,限位转动销311穿过限位弹簧312和限位齿204接触。

38.可变轨道组件2,如图8和图9所示,其包括与托盘滑道对接的轨道201、轨道支撑板202、转动板203、与限位销31配合的限位齿204、液压杆205、连杆206、固定在轨道架208上的固定座207和装配在车厢1凹槽上的轨道架208。可变轨道组件2主要是为了适应盛放不同大小的建筑预制墙板的托盘而设计的,可以根据实际需要调整轨道201之间的宽窄,来适应不同大小的托盘滑道,从而能够快速运输,提高工作效率。

39.如图9和图10所示,轨道架208的两端通过凹槽固定在车厢1下端的内表面,轨道支撑板202位于靠近轨道架208两端的位置,轨道支撑板202的下表面和轨道架208连接,轨道201的下表面和轨道支撑板202的上表面固定连接,固定座207的下表面和轨道架208的中心固定连接,转动板203的中心和固定座207的上表面连接,转动板203的两端分别与连杆206的第一端连接,连杆206的第二端和轨道支撑板202的第一端连接,液压杆205的第一端和轨道支撑板202的第二端连接,液压杆205的第二端和固定座207的第一端连接,限位齿204位于轨道201的两侧,并和轨道支撑板202的上表面固定连接。

40.液压夹持组件,如图11所示,其包括移动底座9、第一液压推杆10、三角套11、抵靠块12和摆动杆13,移动底座9的第一端通过销轴和第一液压推杆10的第一端连接,第一液压推杆10的第二端通过销轴和三角套11的第一端连接,三角套11的第二端设有抵靠块12,三角套11的第三端和摆动杆13的第一端固定连接,摆动杆13的第二端通过销轴和移动底座9的第二端滑动连接,移动底座9的下端和滑轨8的上表面滑动连接。移动底座9、第一液压推杆10和摆动杆13所构成的形状为三角形,第一液压推杆10向上伸出活塞杆推动三角套11,三角套11由于与摆动杆13相连接,摆动杆13的底端又通过销轴与移动底座9相连接,从而第一液压推杆10的活塞杆伸出则摆动杆13向车厢1内部摆动,第一液压推杆10的活塞杆回缩则摆动杆13向车厢1外侧摆动。

41.机械夹紧组件7,如图12所示,其包括安装板71、电动伸缩杆72、转动电机73和夹紧板74,安装板71的第一端和托盘内侧板5的上端固定连接,安装板71的第二端和电动伸缩杆72的第一端固定端连接,电动伸缩杆72的伸缩端和转动电机73的固定端连接,转动电机73的转动端和夹紧板74连接。夹紧板74和抵靠块12的外侧均设置有防滑纹,彼此相对的夹紧板74相靠近与预制墙板的两侧相抵,抵靠块12在第一液压推杆10的作用下与预制墙板的侧边相抵,通过增加与预制墙板之间的摩擦力,使预制墙板被固定得更加稳定。

42.如图2所示,位于托盘内侧板5上端的限位挡板6之间的距离大于机械夹紧组件7之

间的距离;如图5所示,机械夹紧组件7的数量为二,上下对立呈镜像设置。

43.如图2所示,托盘外侧板4和托盘内侧板5的下端分别垂直于托盘底板3的两端。

44.如图1所示,滑轨8的数量为二,滑轨8关于车厢1对称分布,液压夹持组件的数量为四,对称分布在滑轨8的两端。

45.本发明通过将流水线上所生产的预制墙板直接放置于托盘上,并通过托盘内侧板5的机械夹持组件7对预制墙板进行固定,运输车通过可变轨道组件2运输到工厂后,可以将大小不一的托盘和轨道201对接,省去吊装的步骤,对接后用限位器31将托盘固定,并将翻转挡拦15锁死,将托盘牢固固定在车厢1里。

46.在运输过程中可调整车厢1上端两侧的第一液压推杆10的位置,使第一液压推杆10伸缩带动抵靠块12与预制墙板的两侧相抵,可有效防止预制墙板晃动,保证运输安全,运输车将预制墙板运输到建筑施工场地,将托盘卸下,省去吊装及人力装卸,保证安全。

47.以下结合实施例对本发明一种用于预制墙板的可变轨道运输车做进一步描述:

48.预制墙板在工厂中的流水线上制备完成后,需要用运输车将其运到指定的位置。运输之前,需要先将预制墙板装载在托盘内并竖直放置,启动位于托盘内侧板5上的机械夹紧组件7中的电动伸缩杆72,电动伸缩杆72开始向限位挡板6的方向运动,推动夹紧板74向限位挡板6的方向移动;然后两个相对的夹紧板74张开后,通过转动电机73带动夹紧板74转动,使夹紧板74分别位于预制墙板的两侧;最后电动伸缩杆72收缩,使夹紧板74对预制墙板稳定夹持。

49.固定好预制墙板的托盘需要安装在运输车上,来进行相关的转运和运输。需要先将运输车运行到工厂指定位置后,根据托盘外形的大小,来调整可变轨道组件2中轨道201的距离,使轨道201可以与托盘滑道装配。由于液压杆205的第一端和轨道支撑板202的第二端连接,液压杆205的第二端和固定座207的第一端连接,转动板203的两端分别与连杆206的第一端连接,连杆206的第二端和轨道支撑板202的第一端连接,轨道支撑板202的下表面和轨道架208滑动连接,轨道201的下表面和轨道支撑板202的上表面固定连接,固定座207的下表面和轨道架208的中心固定连接,轨道支撑板202可以在轨道架208横杆上来回滑动;当需要装配小托盘时,可变轨道组件2中的液压杆205压缩,当液压杆205压缩时,带动轨道支撑板202滑动同时带动与轨道支撑板202连接的连杆206摆动,连杆206的摆动带动转动板203沿轴心转动,带动另一侧连杆206摆动,同时带动另一侧轨道支撑板202滑动。

50.可变轨道组件2中,四组液压杆205同时压缩带动四组轨道支撑板202滑动,轨道支撑板202上有与托盘装配的轨道201,轨道支撑板202距离的改变,带动轨道201之间距离的改变,使轨道201可以与小托盘进行装配,装配好的小托盘,按压位于托盘底板3上的转动限位器31的限位转动销311,压缩限位弹簧312,使限位转动销311下方横弯杆在限位齿204下,从而使小托盘与轨道201保持固定。

51.调整好轨道201之间的距离以后,将绞盘103上牵引绳一端与托盘内侧板5上牵引绳固定杆51固定,启动牵引组件中的电机101,电机101的输出轴带动绞盘103转动,绞盘103拉动牵引绳并带动托盘在车厢1内向前滑动,将托盘和车厢1对接,该过程省去了吊装步骤,对接好后,转动并按压限位转动销311将托盘与轨道201固定,防止托盘滑动。

52.将托盘和运输车上轨道201固定好以后,将位于车厢1后端的翻转挡栏15关闭,翻转挡栏15的内侧与外侧板4相抵,通过锁定扣16对翻转挡栏15进行锁死,使托盘被稳定在车

厢1内部。

53.固定好翻转挡栏15后,打开空腔17内部的液压管路18,对第二液压推杆14给予动力,车厢1上端滑轨8两端的第二液压推杆14推动液压夹持组件中的移动底座9在滑轨8上滑动;由于移动底座9的第一端通过销轴和第一液压推杆10的第一端连接,第一液压推杆10的第二端通过销轴和三角套11的第一端连接,三角套11的第二端设有抵靠块12,三角套11的第三端和摆动杆13的第一端固定连接,摆动杆13的第二端通过销轴和移动底座9的第二端滑动连接,当移动底座9滑动至合适位置后,第一液压推杆10向上推动三角套11,三角套11带动摆动杆13向预制墙板的一侧摆动,从而第一液压杆10的活塞杆伸出,则使抵靠块12向预制墙板靠近并最终贴紧预制墙板,通过车厢1顶部的四个抵靠块12对预制墙板的两侧进行挤压,实现对预制墙板的固定,从而防止墙板晃动保证运输安全。

54.当运输车将预制墙板运输到建筑施工场地,将位于车厢1后端的翻转挡栏15打开,转动并按压限位转动销311将托盘与轨道201分开,然后将带有预制墙板的托盘从位于车厢1内部的可变轨道组件2中的轨道201上滑出,省去吊装及人力装卸,保证安全。

55.以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1