一种适用于无人驾驶B型车的逃生门中置司机室布置的制作方法

一种适用于无人驾驶b型车的逃生门中置司机室布置

技术领域

1.本实用新型涉及轨道车辆车体领域,尤其涉及一种适用于无人驾驶b型车的逃生门中置司机室布置。

背景技术:

2.在目前国内外的地铁车辆设计中,a型车多数逃生门处于中间,车辆沿中心对称,司机室布置美观大气,b型车由于车辆宽度仅有2800,比a型车要小200的宽度,由于宽度限制,b型车车辆,如若有逃生门,都设置在二位侧,或者偏二位侧,近年来,无人驾驶车辆逐渐走入大家的视野,随着无人驾驶的广泛应用,b型车也逐渐无人驾驶化,现在投入运营的b型无人驾驶车辆,由于空间不足,只有不设置逃生门和逃生门偏置的设计。

3.本实用新型充分利用有限空间,发明连接接口,将逃生门中置,并达到和a型车一样的司机室空间,使车辆总体美观大气,并更适用于无人驾驶车辆的合理司机室布置,逃生门中置,逃生路径相对于在一侧,更利于逃生,同时逃生门坡道打开后,直接对接枕木面,相对于轨面更加安全。且对称布置,对于车辆的载荷分布更加平均合理。

技术实现要素:

4.本实用新型的目的是将b型无人驾驶车辆司机室空间最大化,并将逃生门中置,改用更适合无人驾驶车辆的下翻逃生门,打开、关闭更快捷。

5.为实现上述实用新型目的,本实用新型设计一种适用于无人驾驶b型车的逃生门中置司机室布置,包括司机室骨架、逃生门、前端外罩和司机室内装、挡风玻璃,所述的司机室骨架包括一个圈梁、两个窗立柱、两个车顶纵梁、两个逃生门立柱、两个补强立柱、窗上横梁、两个窗下横梁、侧梁以及若干个补强板,所述的窗上横梁水平焊接在圈梁上,所述车顶纵梁由方钢和端部封板焊接而成,两端与圈梁和窗上横梁焊接,车顶纵梁的位置与逃生门立柱相对应,以保证端部加载时力的传递,所述的两个窗立柱底部向司机室内侧斜立设置且底部设计坡口与车体进行焊接,顶部与窗上横梁的下端面坡口焊接,窗立柱与窗上横梁间在内侧焊接补强板,用于减小横向疲劳工况载荷,所述的逃生门立柱顶部与窗上横梁坡口焊接,底部与底架端梁坡口焊接,位于司机室内侧的逃生门立柱上分别焊接补强立柱,用于增加逃生门立柱焊接面积,增大抗弯矩能力,保证逃生门立柱的焊接强度,所述两个窗下横梁分别焊接在逃生门立柱和窗立柱的中间,并焊接若干个补强板,将逃生门立柱与窗立柱构成整体框架,所述的六个侧梁为方钢结构,分别焊接在圈梁与窗立柱之间,所述的前端外罩预埋滑槽,前端外罩通过安装座与司机室骨架预焊接的滑槽连接。

6.进一步的,所述的圈梁由车顶弯梁、第一下部弯梁、第二下部弯梁和两个拐角肩组成,第一下部弯梁和第二下部弯梁由槽钢折弯并焊接补强板封堵,在与第一下部弯梁和第二下部弯梁焊接处槽钢内侧焊接过渡板,用于力的传递,第一下部弯梁和第二下部弯梁的根部设有突出结构,第一下部弯梁和第二下部弯梁突出结构跨过车体底架边梁,形成跨坐式,有效解决车体疲劳,所述的两个拐角肩由筋板拼焊而成,内部筋板与两端端板为插接结

构,坡口焊接,保证整体强度,两个拐角肩的两端端板的面积根据窗上横梁的搭接位置相对应,所述的车顶弯梁由槽钢折弯并焊接补强板封堵,与第一下部弯梁和第二下部弯梁断面一致,在与车顶纵梁焊接处槽钢内侧焊接过渡板,用于力的传递,补强板用于车辆横向位移工况疲劳补强。

7.进一步的,所述的窗立柱由第一立柱、第二立柱、第三立柱、第四立柱和端部封板组成,第二立柱与第三立柱在垂直方向焊接,第一立柱向司机室内侧斜立设置且底部设计坡口与车体进行焊接,第四立柱在过了挡风玻璃可视区后,第四立柱端头与窗上横梁的下端面坡口焊接。

8.进一步的,所述的逃生门立柱由上立柱、中立柱、下立柱焊接而成,三段立柱均为方钢管,上立柱与窗上横梁坡口焊接,下立柱与底架端梁坡口焊接,两根立柱为逃生门承载部件,且为端部300kn加载部件。

9.进一步的,所述的窗上横梁由第一横梁、第二横梁、第三横梁、第四横梁、第五横梁焊接而成,五段横梁均为方钢管,五段横梁的连接位置与车头外罩的形状相对应,保证窗上横梁与车头外罩的最大接近,以留出司机室最大的空间,以便安装终点站、天线等司机室设备。

10.进一步的,所述的侧梁有6个,司机室骨架两侧的圈梁与窗立柱之间分别焊接3个侧梁,每个侧梁与车体钢结构的侧部横梁对应,用于力的传递,保证端部300kn传递到车体的主结构。

11.进一步的,所述的前端外罩为不饱和聚酯树脂玻璃钢材质,防火满足en45545 hl2等级,外罩厚度为6mm,强度满足uic651抗冲击要求,前端骨架预焊接滑槽,前端外罩预埋滑槽,通过24个安装座和六角头螺栓连接,所述的六角头螺栓大小为m8。

12.进一步的,所述的前端外罩设置下翻式逃生门,前端外罩为逃生门开净宽为800mm的洞口,逃生门型材与外罩间的间隙为5mm,逃生门的门板与前端外罩间的间隙为8mm。

13.a型车的总宽度3000mm,司机室侧墙内部宽度2400mm,b型车的车辆总宽度2800mm,司机室侧墙的内部宽度2300mm,本实用新型通过优化司机室骨架,以及合理布置司机台与司机室内装的配合关系,使得司机室侧墙内部宽度达到2480mm,能够达到与a型车司机室一样的宽敞,通过司机室骨架合理化设计,增大司机室空间,同时设计下翻逃生门,并让其中置,合理分配司机室空间,达到b型车司机室空间与a型车相同的目的,使得b型无人驾驶车辆总体更美观大气。

附图说明

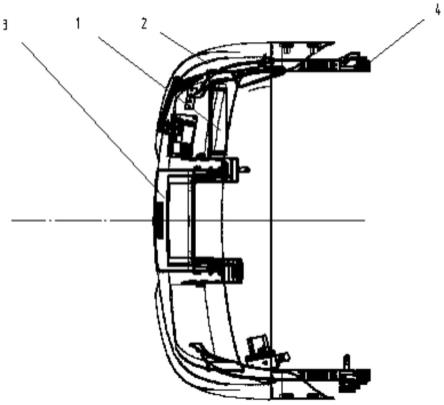

14.图1为司机室布置示意图;

15.图2为司机室骨架与车体位置关系示意图;

16.图3为司机室骨架示意图;

17.图4为圈梁示意图;

18.图5为窗立柱示意图;

19.图6为逃生门立柱示意图;

20.图7为窗上横梁示意图;

21.图8为前端外罩与骨架安装示意图;

22.图9为逃生门打开示意图;

23.图10为司机室布置内部示意图。

24.司机室布置主要有主体结构1-司机室骨架;2-前端外罩;3-逃生门;

25.4-司机室内装;5-挡风玻璃;6-车体端梁;7-车体边梁;8-安装座;

26.11-圈梁;12-窗立柱;13-车顶纵梁;14-逃生门立柱;15-补强立柱;

27.16-窗下横梁;17-侧梁;18-窗上横梁;19-补强板;

28.111-车顶弯梁;112-拐角肩;113-第一下部弯梁;114-第二下部弯梁;115-突出结构;

29.121-第一立柱;122-第二立柱;123-第三立柱;124-第四立柱;125-端部封板;

30.141-上立柱;142-中立柱;143-下立柱;

31.181-第一横梁;182-第二横梁;183-第三横梁;184-第四横梁;185-第五横梁。

具体实施方式

32.参照图1至图10,本技术实施例中提供了一种轨道车辆司机室布置及司机室骨架1,该司机室骨架1采用焊接结构,着重设计了圈梁11根部的跨接结构以及蜿蜒盘旋的窗立柱12结构,能够解决b型车司机室内部空间紧张的问题,且整体满足en12663标准,可以满足窗下加载300kn的工况。所有骨架材质采用sus301l-mt材质。

33.根据本技术实施例中的第一个方面,提供了一种轨道车辆的司机室骨架1,包括一个根部突出设计的圈梁11、两个蜿蜒盘旋的窗立柱12、两个车顶纵梁13、两个逃生门立柱14、补强立柱15、窗上横梁18、窗下横梁16、6个侧梁17以及10个补强板19组成。

34.所述圈梁11由车顶弯梁111、第一下部弯梁113、第二下部弯梁114和两个拐角肩112组成,第一下部弯梁113和第二下部弯梁114由槽钢折弯并焊接补强板19封堵,在与第一下部弯梁113和第二下部弯梁114焊接处槽钢内侧焊接过渡板,用于力的传递,第一下部弯梁113和第二下部弯梁114的根部设有突出结构115,第一下部弯梁113和第二下部弯梁114的突出结构115跨过车体边梁7,形成跨坐式,有效解决车体疲劳,所述的两个拐角肩112由筋板拼焊而成,内部筋板与两端端板为插接结构,坡口焊接,保证整体强度,两个拐角肩112的两端端板的面积根据窗上横梁18的搭接位置相对应,所述的车顶弯梁111由槽钢折弯并焊接补强板19封堵,与第一下部弯梁113和第二下部弯梁114断面一致,在与车顶纵梁111焊接处槽钢内侧焊接过渡板,用于力的传递,补强板19用于车辆横向位移工况疲劳补强。

35.所述的窗立柱12蜿蜒盘旋而上,由第一立柱121、第二立柱122、第三立柱123、第四立柱124和端部封板125组成,第二立柱122与第三立柱123在垂直方向焊接,在水平方向,最优选程度贴近车头外罩,以保证前端造型可以最大优选程度进行挡风玻璃5的覆盖面积设计,增大视野,保证通透性,并给逃生门3设计留出充足的设计空间,第一立柱121向司机室内侧斜立设置且底部设计坡口与车体进行焊接,有效的保证第一立柱121三分之二承重在车体边梁7上,车体边梁7在第一立柱121下方,悬空的三分之一特制一个异形补强块,以保证前端骨架全部有足够强度的部件承载。第一立柱121底部设计坡口,最优与车体进行焊接,第四立柱124在过了挡风玻璃5可视区后,向司机室内侧进行内收,以适应车头外罩此处的收型设计。并在端头与窗上横梁18巧妙连接,停止在窗上横梁18的下端面,进行坡口焊接,窗立12与窗上横梁18间在内侧焊接补强板19,用于减小横向疲劳工况载荷。

36.所述车顶纵梁13由方钢和端部封板焊接而成,两端与圈梁11和窗上横梁18焊接,车顶纵梁13的设计位置与逃生门立柱14相对应,以保证端部加载时力的传递。

37.所述逃生门立柱14由上立柱141、中立柱142、下立柱143焊接而成,三段立柱均为方钢管,上立柱141与窗上横梁18坡口焊接,下立柱143与车体端梁6坡口焊接,两根立柱为逃生门承载部件,且为端部300kn加载部件,司机室内侧焊接补强立柱15,用于增加立柱焊接面积,增大抗弯矩能力,保证300kn端部加载时,保证逃生门立柱14的焊接强度。

38.所述的窗上横梁18由第一横梁181、第二横梁182、第三横梁183、第四横梁184、第五横梁185焊接而成,五段横梁均为方钢管,五段横梁的连接位置与车头外罩的形状相对应,保证窗上横梁18与车头外罩的最大接近,以留出司机室最大的空间,以便安装终点站、天线等司机室设备。

39.所述窗下立柱16焊接在逃生门立柱14和窗立柱12的中间,并焊接补强板19,将逃生门立柱14与窗立柱12构成整体框架。

40.所述侧梁17为方钢结构,焊接在圈梁11与窗立柱12之间,侧梁17与车体钢结构的侧部横梁对应,用于力的传递,保证端部300kn传递到车体的主结构。

41.前端外罩2组成主体为不饱和聚酯树脂玻璃钢材质,防火满足en45545 hl2等级,前端外罩2平均厚度为6mm,强度满足uic651抗冲击要求,防爬器罩板、裙板组成均为同材质璃钢材质。车体骨架1预焊接滑槽,前端外罩2预埋滑槽,通过24个安装座8和六角头螺栓连接,六角头螺栓大小为m8。

42.前端外罩2的挡风玻璃5两侧设计与前端骨架配合,保证车头外观美观性的前提,与车体骨架1做到最大随形。

43.前端外罩2中间设置下翻式逃生门3,前端外罩2为逃生门3开净宽为800mm的洞口,逃生门3相对于以往项目进行优化设计,在满足净通过600mm的基础上,优化型材结构与下翻剪刀臂的配合,逃生门3型材与前端外罩2间的间隙有10mm减小到5mm,逃生门2的门板与前端外罩2间的间隙由10mm改为8mm,从外观上缝隙更加美观协调,且下翻式逃生门3可以一人轻松回收,相对上翻门回收上有非常明显的优势。

44.司机室内装4与客室内装贯通,为乘客可到达区域,逃生门3设计为门梯一体式的必要性即在此,如设计成门梯分体的上翻门,梯子需要增加外罩保护,逃生时增加打开罩板的时间,对于紧急情况逃生不利,司机室内装4的顶板、侧顶活门与客室保持统一,过渡自然,司机台排布上做了节省空间的设计,仅在靠近一门处设置了一个端子排薄柜,柜子设计为通顶设计,保持整体性,在a型无人驾驶车辆上可以看到,司机台附近设计了边柜,让司机室处显得拥挤,且逃生空间紧张,本实用新型充分分配司机室各部件的关系,在2800宽度的车辆上做到3000车都无法达到的司机室空间。司机室布置合理得当,各部件间紧密结合,整体布置上做到最宽。

45.以往带逃生门3的b型车无人驾驶车辆较少,目前代表性有北京燕房线,郑徐线,均不带逃生门3,济南2号线带逃生门3,逃生门位于二位侧,设置为上翻门下翻梯,侵占空间较大,并加上了逃生梯罩板(美观,防止乘客对逃生梯触碰),本实用新型成功增大司机室内部空间,将逃生门中置,采用了更适合无人驾驶车辆的下翻门,增大了司机室站立空间,并使得司机室布置总体更美观大气,紧急逃生更加安全。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1