轨道交通车轮踏面损伤检测方法与流程

本发明涉及轨道交通领域,特别是指一种轨道交通车轮踏面损伤检测方法。

背景技术:

1、车轮与轨道间的相互作用直接影响着铁路行车安全、轮轨的磨损以及维修,目前国内铁路、地铁及城市轨道行业大量安装了不断轨轨道,测量车轮与不断轨轨道之间的相互作用力通过轨道称重装置进行计量。

2、具体的,通过安装于钢轨上的剪力传感器,将检测区与线路进行力学分割,通过检测区内设置称重传感器配合剪力传感器,消除线路通过钢轨对检测区内的力学影响,从而完成称重。然而,这种方法需要两种传感器配合工作,尤其是称重传感器,其弹性体需要一定的安装空间,因此其外形尺寸有最小限制。

3、在称重传感器安装中,需对原有轨枕、道床或扣件等进行改造。施工工作量大、过程复杂(如破碎原有结构,浇筑新的结构)、周期长,由此带来施工、运行等安全隐患。使得该检测方式不适用于如高铁线路、动车线路、地铁线路等场合。这些场合如果改造原有结构,天窗期(可上道施工的时间)短,如地铁通常时每天3小时,高铁天窗期不定。而且,现有技术只能实现称重,不能检测车轮踏面是否存在损伤。

技术实现思路

1、本发明提供一种轨道交通车轮踏面损伤检测方法,结构简单,安装方便,减少了施工时间、成本及施工带来的安全隐患。

2、本发明提供技术方案如下:

3、一种轨道交通车轮踏面损伤检测方法,检测区内两侧的钢轨按照相同的方法进行检测,所述方法包括:

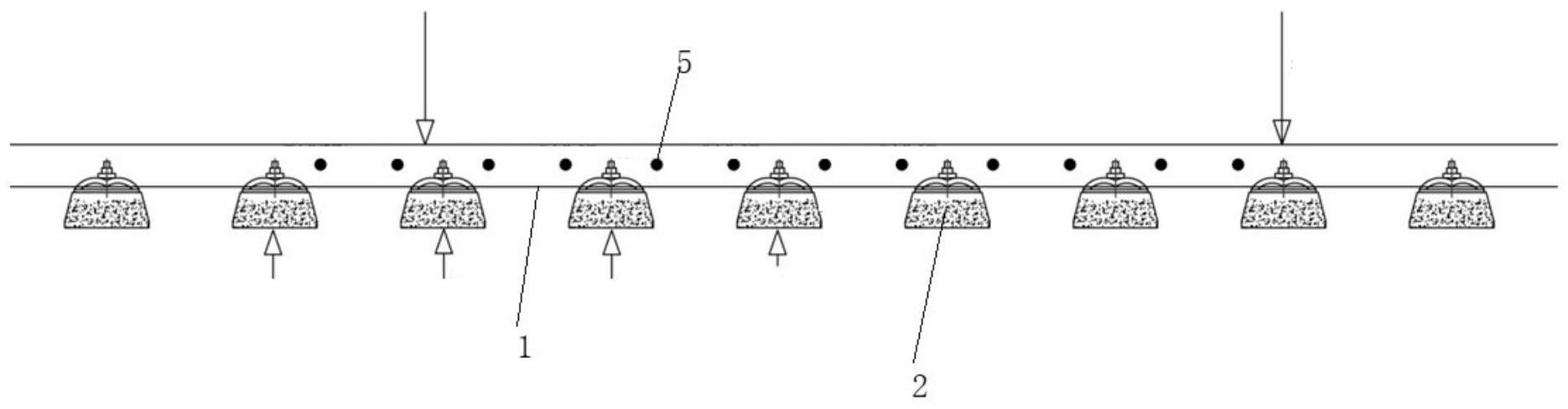

4、对检测区其中一侧的钢轨,每相邻两个轨枕内的一段钢轨的轨腰上均设置有两个检测位置,每个检测位置上均设置有剪力传感器,每个剪力传感器均与处理器连接;按照检测位置的顺序,第n个检测位置与第n+1个检测位置的剪力传感器组桥,第n个检测位置与第n+3个检测位置的剪力传感器组桥,其中n=1,3,5,7,…;

5、对于其中一侧的钢轨,通过处理器获取车轮通过检测区时的各个检测位置的剪力传感器的波形,所述波形的横轴为时间,纵轴为剪力传感器的输出值;

6、将第n个检测位置与第n+3个检测位置的剪力传感器的波形相加,得到合成波形;

7、以横轴为基准,将各个合成波形按照时间顺序展现在同一坐标系下,得到波形曲线图;

8、基于所述波形曲线图,将各个合成波形的顶部平直部分进行曲线拟合,根据拟合得到的拟合曲线的形状特征确定车轮踏面的损伤类型。

9、进一步的,所述基于所述波形曲线图,将各个合成波形的顶部平直部分进行曲线拟合,根据拟合得到的拟合曲线的形状特征确定车轮踏面的损伤类型,包括:

10、将拟合曲线的形状特征与预先得到的各种损伤类型的曲线特征进行比较,根据相似度确定车轮踏面的损伤类型;

11、其中,各种损伤类型的曲线特征通过如下过程预先得到:

12、预先获取无踏面缺陷的车轮以及各种损伤类型的踏面的车轮通过检测区时的拟合曲线;

13、预先根据各种损伤类型的踏面的车轮通过检测区时的拟合曲线与无踏面缺陷的车轮通过检测区时的拟合曲线的差异确定各种损伤类型的曲线特征。

14、进一步的,所述方法还包括:

15、以选定的检测位置为基准,获取列车的每个车轮对通过选定的检测位置时的选定的检测位置的剪力传感器的拟合曲线;

16、以横轴为基准,将各个车轮对的拟合曲线按照时间顺序展现在同一坐标系下,得到连续的波形数据集;

17、当某个车轮的踏面存在损伤时,在连续的波形数据集上定位拟合曲线的编号,得到车轮对序号;

18、通过设置的车号获取系统,拍照识别获取到列车编号,通过列车编号和车轮对序号定位得到存在损伤的车轮对;

19、根据同一检测位置的两侧的钢轨的剪力传感器的对应关系,定位得到存在损伤的车轮对的左轮或右轮,实现对存在损伤的车轮的定位。

20、进一步的,所述检测区位于钢轨的平直段,所述检测区的长度大于车轮的周长,距离所述轨枕最近的检测位置与所述轨枕之间的间距不小于所述钢轨高度的一半,相邻两个轨枕内的相邻的两个检测位置的间距范围为200~300mm。

21、进一步的,每个检测位置均设置有两个剪力传感器,同一检测位置的两个剪力传感器对称安装在所述轨腰的检测位置的两侧。

22、进一步的,所述剪力传感器通过安装支架安装在所述钢轨的轨腰上,其中:

23、所述安装支架包括对称的两个支架单元,两个支架单元对称设置在所述钢轨两侧,每个支架单元的上部通过第一组螺栓将所述剪力传感器压紧在所述钢轨的轨腰侧面上,两个支架单元的下部通过第二组螺栓连接紧固在一起。

24、进一步的,所述支架单元包括传感器安装部和支架单元连接部,所述传感器安装部位于所述钢轨的轨腰外侧设定距离处,所述支架单元连接部位于所述传感器安装部下方,并且所述支架单元连接部从所述钢轨底部向所述钢轨内侧延伸;

25、每个支架单元的传感器安装部上通过所述第一组螺栓将所述剪力传感器压紧在所述钢轨的轨腰侧面上,两个支架单元的支架单元连接部通过所述第二组螺栓连接紧固在一起。

26、进一步的,第一组螺栓与所述剪力传感器之间设置有碟簧垫片,所述安装支架外设置有防护罩。

27、进一步的,所述支架单元的下部内侧的形状与所述钢轨下部的形状对应。

28、本发明具有以下有益效果:

29、与现有技术比较,本发明不使用称重传感器,只需在检测区内,每两个轨枕之间的钢轨上,优选轨腰中部,安装剪力传感器即可,相邻两轨枕之间安装2组剪力传感器。剪力传感器连续布置,获得需要的检测区长度,连续的剪力传感器的设置,并进行本发明的特定的组桥方案以及数据处理方案,可以实现车轮踏面损伤检测。

30、本发明不使用称重传感器,结构简单,安装方便,无需对既有路基、轨枕、或扣件进行改造,可完成现有技术无法完成的项目如高铁、地铁等对改造敏感、施工时间限制(天窗期短,通常每天为3小时),减少了施工时间、成本及施工带来的安全隐患。

技术特征:

1.一种轨道交通车轮踏面损伤检测方法,其特征在于,检测区内两侧的钢轨按照相同的方法进行检测,所述方法包括:

2.根据权利要求1所述的轨道交通车轮踏面损伤检测方法,其特征在于,所述基于所述波形曲线图,将各个合成波形的顶部平直部分进行曲线拟合,根据拟合得到的拟合曲线的形状特征确定车轮踏面的损伤类型,包括:

3.根据权利要求2所述的轨道交通车轮踏面损伤检测方法,其特征在于,所述方法还包括:

4.根据权利要求1-3任一所述的轨道交通车轮踏面损伤检测方法,其特征在于,所述检测区位于钢轨的平直段,所述检测区的长度大于车轮的周长,距离所述轨枕最近的检测位置与所述轨枕之间的间距不小于所述钢轨高度的一半,相邻两个轨枕内的相邻的两个检测位置的间距范围为200~300mm。

5.根据权利要求4所述的轨道交通车轮踏面损伤检测方法,其特征在于,每个检测位置均设置有两个剪力传感器,同一检测位置的两个剪力传感器对称安装在所述轨腰的检测位置的两侧。

6.根据权利要求5所述的轨道交通车轮踏面损伤检测方法,其特征在于,所述剪力传感器通过安装支架安装在所述钢轨的轨腰上,其中:

7.根据权利要求6所述的轨道交通车轮踏面损伤检测方法,其特征在于,所述支架单元包括传感器安装部和支架单元连接部,所述传感器安装部位于所述钢轨的轨腰外侧设定距离处,所述支架单元连接部位于所述传感器安装部下方,并且所述支架单元连接部从所述钢轨底部向所述钢轨内侧延伸;

8.根据权利要求7所述的轨道交通车轮踏面损伤检测方法,其特征在于,第一组螺栓与所述剪力传感器之间设置有碟簧垫片,所述安装支架外设置有防护罩。

9.根据权利要求7所述的轨道交通车轮踏面损伤检测方法,其特征在于,所述支架单元的下部内侧的形状与所述钢轨下部的形状对应。

技术总结

本发明公开了一种轨道交通车轮踏面损伤检测方法,属于轨道交通领域。检测区内两侧的钢轨按照相同的方法进行检测,对于其中一侧的钢轨,每相邻两个轨枕内的一段钢轨的轨腰上均设置有两个检测位置,每个检测位置上均设置有剪力传感器;第N个检测位置与第N+1个检测位置的剪力传感器组桥,第N个检测位置与第N+3个检测位置的剪力传感器组桥,每个剪力传感器均与处理器连接。并进行本发明的特定的数据处理方案,可以实现车轮踏面损伤检测。本发明不使用称重传感器,结构简单,安装方便,无需对既有路基、轨枕、或扣件进行改造,可完成现有技术无法完成的项目如高铁、地铁等对改造敏感、施工时间限制,减少了施工时间、成本及施工带来的安全隐患。

技术研发人员:李溯,张英杰

受保护的技术使用者:北京交跃通达检测科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!