一种汽车车身支撑装置及汽车车身生产线的制作方法

1.本实用新型属于汽车生产技术领域,具体是涉及一种汽车车身支撑装置及汽车车身生产线。

背景技术:

2.随着工业化生产制造自动化水平的不断提高,机械化生产的流水线越来越成熟,适应化程度越来越高,同时,柔性化程度也越来越强。同一条生产线,能够生产的产品种类、型号、尺寸也越来越多,以满足基础投资少,流水线通用性强,柔性功能强,节约流水线空间的需要。以客车为例,生产厂家钣金车、涂装车的生产通常采用车身落在滑翘上,滑翘落在滚床上,通过滚床上的滚轮转动,带动滑翘向前、后移动车身。

3.在实际生产中,由于车身多品种,其宽度和长度均不相同,在设计滑翘时,只能将其宽度设计在最窄尺寸,支撑点(线)固定宽度,在这个宽度规定内,在车身上焊接相应的定位孔才能保证车身与滑翘的固定与连接。

4.但由于车身品种的多样性和复杂性,在车身上焊接的定位孔和定位槽钢的部位具有不确定性,有时车身上没有连接件或距车身下沿较远,也有时遇到较窄的车身(车身宽度小于支撑点(线)的固定宽度)时,就不得不采用专用的支撑架与车身螺栓连接,再与滑翘活动连接,这样,生产过程中会造成专用件多,不能通用,制造费用大,现场存放混乱,生产管理难等问题。

技术实现要素:

5.针对现有技术存在的技术问题,本实用新型提供了一种汽车车身支撑装置及汽车车身生产线,通过该装置预先在车身的底部加工出带有销轴孔的定位座,根据车身的宽度调整支撑横梁上的两个滑动座总成之间的距离,然后再将整个车身插在车身定位销上实现车身的整体固定,这样避免在支撑车身的时候,使用过多的专用件。

6.本实用新型实施例提供了一种汽车车身支撑装置,该装置包括车身前支撑底座和车身后支撑底座,其中车身前支撑底座和车身后支撑底座上均设有用来支撑车身的支撑横梁,支撑横梁的两端设有滑动座总成,滑动座总成能够在支撑横梁上移动,所述滑动座总成上设有车身定位销。

7.进一步地,横梁的两端设有滑动槽,滑动座总成滑动设置在滑动槽内,滑动座总成包括内滑动板、外滑动板以及车身支撑板,内滑动板设置在滑动槽内部,外滑动板设置在外滑动槽外部,外滑动板通过支撑钢管连接车身支撑板。

8.进一步地,内滑动板、外滑动板、支撑钢管以及车身支撑板焊接于一体,所述车身定位销依次穿过内滑动板、外滑动板、支撑钢管以及车身支撑板。

9.进一步地,滑动槽的一侧设有滑动定位孔,所述外滑动板上设有销轴孔。

10.进一步地,横梁为中空的矩形钢管,滑动槽设置在矩形两端的上表面上。

11.进一步地,车身前支撑底座和车身后支撑底座均包括车身支撑柱,支撑横梁的两

端连接支撑连接座,支撑连接座与车身支撑柱的顶部可拆卸地连接。

12.进一步地,车身支撑柱包括车身前支撑柱和车身后支撑柱,车身前支撑柱的顶部设有支撑定位筋板,车身后支撑柱的顶部设有支撑定位轴,支撑连接座上设有凹型槽,所述凹型槽能够卡在所述定位筋板上,凹型槽的两个相对立的侧壁中间位置向外凸出形成半圆形槽,两个半圆形槽组成的直径与支撑定位轴的之间相同。

13.进一步地,所述支撑横梁上设有固定环。

14.本实用新型实施例还提供了一种汽车车身生产线,该生产线包括上述任一项所述的一种汽车车身支撑装置。

15.进一步地,汽车车身生产线还包括流水线板链,所述流水线板链上设有若干个间隔放置的插槽,在所述车身前支撑底座和车身后支撑底座上均设有可卡入插槽内的固定板。

16.本实用新型的有益效果如下:

17.本实用新型提供的汽车车身支撑装置可以预先在车身的底部焊接一个带有通孔的底座作为工艺结构,在后续生产和维修的时候,不再将其拆下,这样可以根据车身的宽度通过调整两个滑动座总成在横梁上的距离,直接将车身上带有通孔的底座插在车身定位销上,通过车身前支撑底座和车身后支撑底座来支撑整个车身的重量,较好的解决了目前针对不同宽度的车身使用的专用工装多,且存放及管理困难,后续处理工作繁琐,工作效率低等问题。

附图说明

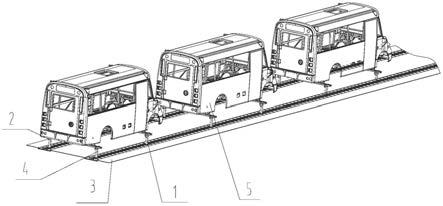

18.图1为本实用新型实施例提供的汽车通用型工艺支撑装置在生产线上的应用状态图;

19.图2为本实用新型实施例提供的汽车通用型工艺支撑装置在生产线上未支撑车辆的状态图;

20.图3为本实用新型实施例提供的汽车通用型工艺支撑装置的整体结构图;

21.图4为本实用新型实施例提供的汽车通用型工艺支撑装置的横梁本体203的仰视图;

22.图5为本实用新型实施例提供的汽车通用型工艺支撑装置的整体分解图。

23.图中:1、车身后支撑底座;101、车身前支撑定位筋板;2、车身支撑总成;201、支撑连接座;202、滑动座总成;203、横梁本体;204、固定环;205、连接方钢;206、车身定位销;207、车身支撑板;208、支撑方管;209、滑动槽;210、外滑动板;211、加强方管;212、凹型槽钢;213、半月板;214、车身支撑柱;215、支撑固定槽;216、滑动定位销;217、内滑动板;218、滑动定位孔;3、流水线板链;4、车身前支撑底座;401、车身后支撑定位轴;5、汽车车身;6、车身连接座。

具体实施方式

24.如图1和图2所示,本实用新型实施例提供了一种汽车通用型工艺支撑装置,该支撑装置主要包括车身前支撑底座4和车身后支撑底座1以及设置在两个支撑底座顶部的两个车身支撑总成2;在使用的时候,通过车身前支撑底座4和车身后支撑底座1以及他们顶部

的车身支撑总成2来承担整个车身的重量,所述车身前支撑底座4和车身后支撑底座1可以设置在流水线板链3上,这样实现车身在流水线的运输。

25.所述车身支撑总成2包括横梁本体203,在所述横梁本体203长度方向的两端设有滑动座总成202,该滑动座总成202可以沿着横梁本体203的轴线方向的移动,同时横梁本体203长度方向的两端还设有一个滑动槽209,所述滑动座总成202设置在滑动槽209内,在所述滑动座总成202上设有竖直放置的车身定位销206。

26.这样,当在使用该装置之前,可以预先在车身的底部焊接一个带有通孔的底座作为工艺结构,在后续生产和维修的时候,不再将其拆下,这样可以根据车身的宽度通过调整两个滑动座总成202在横梁上的距离,直接将车身上带有通孔的底座插在车身定位销206上,通过车身前支撑底座4和车身后支撑底座1来支撑整个车身的重量,较好的解决了目前针对不同宽度的车身使用的专用工装多,且存放及管理困难,后续处理工作繁琐,工作效率低等问题。

27.具体地,参见图3所示,本实施例中的滑动座总成202包括内滑动板217和外滑动板210,其中内滑动板217设置在滑动槽209的内部,且与横梁的内壁面相贴合,外滑动板210设置在滑动槽209的外部,且横梁的外壁面相贴合,内滑动板217和外滑动板210之间通过连接方钢205来连接,在所述外滑动板210的顶部设有车身支撑板207,所述车身定位销206设置在车身支撑板207,当车身放置在车身定位销206上的是好事,通过车身支撑板207来支撑车身的整个重量,同时内滑动板217和外滑动板210的尺寸要大于滑动槽209的内径,保证内滑动板217不会在滑动槽209内滑出,这样通过外滑动板210和内滑动板217在滑动槽209上的滑动可以保证滑动座总成202移动的稳定性。

28.需要说明的就是,本实施例中的滑动槽209是封闭的,并不是开口,这样避免滑动座总成202从所述滑动槽209内滑出。

29.所述外滑动板210与车身支撑板207之间通过支撑方管208相连接,这样可以是车身固定板和外滑动板210之间保持一定的距离,保证车身的底部不会与横梁本体203或者车身外滑动板210相干涉。

30.进一步地,在实施例中滑动槽209的两侧或者单侧设有若干个滑动定位孔218,同时在所述外滑动板210上设有销轴定位孔,当外滑动板210滑动到某个位置的时候,销轴定位孔会与滑动定位孔218相重合,这样可以通过滑动定位销216将外滑动板210固定在特定的位置上,这样可以根据车身的宽度调整两个滑动座总成202两者之间的距离。

31.优选地,本实施例中的横梁本体203优选为具有一定长度,且为中空矩形钢管,其宽度略宽于最大车身的宽度,滑动槽209可以直接在该中空矩形钢管上铣出来,这样可以既可以支撑整个车身,又可以减轻整个横梁本体203的重量。

32.为了提高车身定位销206的支撑稳定性,所述车身定位销206位从下往上依次穿过内滑动板217、外滑动板210、空心方管以及车身支撑板207,同时所述滑动座总成202为一焊接结构件,保证其整体的强度。

33.进一步地,本实施例中的车身前支撑底座4和车身后支撑底座1均包括一个车身支撑柱214,分别为车身前支撑柱和车身后支撑柱,其中这两个支撑柱的顶部分别通过支撑连接座201与横梁本体203的端部可拆卸地连接,在使用之前可以预先调整横梁本体203上两个滑动座总成202之间的距离,然后再将其和车身安装在车身支撑柱214上,这样就实现了

模块化的安装。

34.参见图4和图5所示,所述支撑连接座201分为车身前支撑连接座和车身后支撑连接座,其中车身前支撑连接座和车身后支撑连接座主要包括加强方管211、凹型槽钢212。加强方管211安装在凹形槽钢的上部,这两个部件焊接固定在一起,且与横梁本体203固定连接在一起,作为本装置的重要连接固定部件。

35.所述加强钢管与横梁本体203一样,也采用中空的矩形管,其中加强钢管上设有凹型槽,所述横梁本体203的两端直接插入所述凹型槽与所述加强钢管固定连接。

36.所述加强钢管与横梁本体203可以之间焊接固定,也可以通过过盈配合固定连接,这里不做限定。

37.所述凹型槽钢212主是一个底部为开口的槽型钢,其中凹型槽钢212的顶部与加强钢管固定连接,同时在所述凹型槽钢212的两个侧壁面中间分别向外扩张形成一个半圆形槽的半月板213。

38.进一步地,本实施中车身前支撑柱的顶部设有车身前支撑定位筋板101,该定位板的厚度等于凹型槽钢212的两个侧壁面之间的距离,这样可以将车身前支撑连接座201上的凹型槽钢212直接插在前支撑定位筋板上。同时所述车身后支撑柱的顶部设有一根竖直放置的车身后支撑定位轴401,这样可以将车身后支撑连接座201上凹型槽钢212中间半月板213围成的圆形空间插在所述车身后支撑定位轴401上,起到前、后、左、右固定的目的,这样就可以保证车身在传输的过程中,不移位、不倾斜,性能可靠。

39.容易知道的是,本实施例中的车身前支撑连接座和车身后支撑连接座是可以相互替换使用的,这样可以根据支撑车身的具体形状来调整两个的安装位置。

40.当然,在另外一些实施例中,本实施例中所述支撑连接座201上加强方管211和凹型槽钢212也可以合成一体,在所述支撑连接座201的顶部加工出一个可以扣在前支撑定位筋板的凹槽,同时在所述凹槽的两个相对立的侧壁中间加工成一个半圆柱的槽,同时这两个相对立的半圆柱形槽组成的圆柱形槽的之间等于支撑定位轴的直径,这样支撑连接座201既可以插在所述支撑定位筋板,也可以插在支撑定位轴上。

41.参见图5所示,本实施中横梁本体203中的中间位置上还焊接有固定环204,当横梁本体上的两端的车身定位销206插入车身上带有通孔的底座上的时候,可以通过固定环204将横梁本体203与车身固定连接,这样在将车身放置在生产线的流水线板链3上的时候,可以直接将连接在车身上的横梁本体203两端底部支撑连接座201直接插在车身前支撑柱和车身后支撑柱顶部即可。

42.除此之外,本实用新型另外一实施例还提供了一种车身生产线,参见所述,所述生产线包括流水线板链3,本实施例中的车身前支撑总成和车身后支撑总成主要放置在流水线板链3上,这样通过流水线板链3实现车身的输送。

43.具体地,参见图3所示,在所述流水线板链3上安装有若干个竖直放置的支撑固定套215,每个支撑固定套215设有两个间隔放置的l形板,且这两个l形板形成一个卡槽,所述车身前支撑柱和车身后支撑柱的底部连接的一个固定板,所述固定板可以卡在所述卡槽内,这样就可以快速将将车身前支撑总成和车身后支撑总成固定在流水线板链3上。

44.下面详细说明一下基于上述一种车身生产线的使用方法,该方法包括如下过程:

45.预先在车身底部的前侧和后侧均加工带有销轴孔的定位座,后续生产和维修的时

候,不再将其拆下;

46.根据需要固定的车身的宽度,调整支撑横梁上两个滑动座总成之间的距离;

47.将车身底部前侧的定位座卡在车身前支撑底座的车身定位销上,车身底部后侧的定位座卡在车身后支撑座上的车身定位销上,然后将支撑横梁上的固定环与车身通过钢丝绳等连接起来,最后将支撑横梁以及与支撑横梁相连接的车身一同放在车身支撑柱上实现车身的固定。

48.如果需要汽车的车身过长或者过短的时候,通过调整支撑座底部的固定板在流水线板链上支撑固定套的位置从而调整车身前支撑柱和车身后支撑柱之间的距离。

49.以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

50.以上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1