一种新能源汽车底盘的制作方法

本发明涉及新能源汽车,特别涉及一种新能源汽车底盘。

背景技术:

1、传统车企在车身制造一般采用板金冲压+焊接,大部份车企都选用这成熟的技术。一体式压铸技术,是可以让底板零件数量显著减少,节省了生产成本。由于铝的材料特性,对焊接的要求很高,一般推荐冷连接(铆接或胶粘),所以选用一体压铸能避免冷连接问题,能缩短新车研发周期。但一体压铸的缺点也有很多,比如:压铸件里面有气孔、液态铸铝的冷面结合cold shot都会产生微裂,是最大隐患。此外压铸件一致性远不如冲压件,铸件会产生大量废件。它的致命缺点,是可修复性极差,坏了只能整体更换,一旦发生碰撞维修费非常高。

2、现有的汽车底盘是采用金属,钣金零件单独冲压成型,需要多种模具、多个部件采用焊接/铆接的方式等组合在一起;或用铝合金压铸一体成型,但金属底盘,重量重、工装模具和设备成本高昂、且需要大量的后期装配工作、耐腐蚀抗老化能力差、在实际使用中腐蚀问题无法规避。目前,热固性smc、bmc、pcm、gmt、lft等复合材料取代部份金属制底盘,有重量轻、耐腐蚀和抗冲击的显著优势,大大提高了恶劣条件及高腐蚀性工况,热固性pcm/smc等复合材料解决了传统钣金的问题,但是热固性底盘,其缺点:不耐冲击、不环保、不可回收、加工节奏慢、加工成本高、材料费高、等等问题,其成本又高于钢制汽车底盘80%,很难被汽车工业推泛接受,因此还需进行改进。

3、在激烈汽车市场竞争中,降低制造成本是优先考虑因素,采用车底盘一体化铝压铸成型,与钢板金比较,是可以降低成本20%,但其高昂的压铸设备/模具费、高耗能、居高不下的压铸件报废率13%、不可返修、这几个难点使得一体化压铸技术仍不是最优降低成本选择。

4、复合材料通常把纤维作为增强体与基体树脂制成,根据树脂种类的不同,主要有热塑性和热固性复合材料两种。过去基本选用热固性树脂作为基体来制备纤维复合材料,但其不可反复加工、成型速度慢,并且会对环境造成污染,不符合当今绿色环保的发展趋势,作为汽车底盘生产也还存在一定缺陷。

技术实现思路

1、本发明的目的是提供一种新能源汽车底盘以解决背景技术中提及问题。

2、为了实现上述目的,本发明提供如下技术方案:

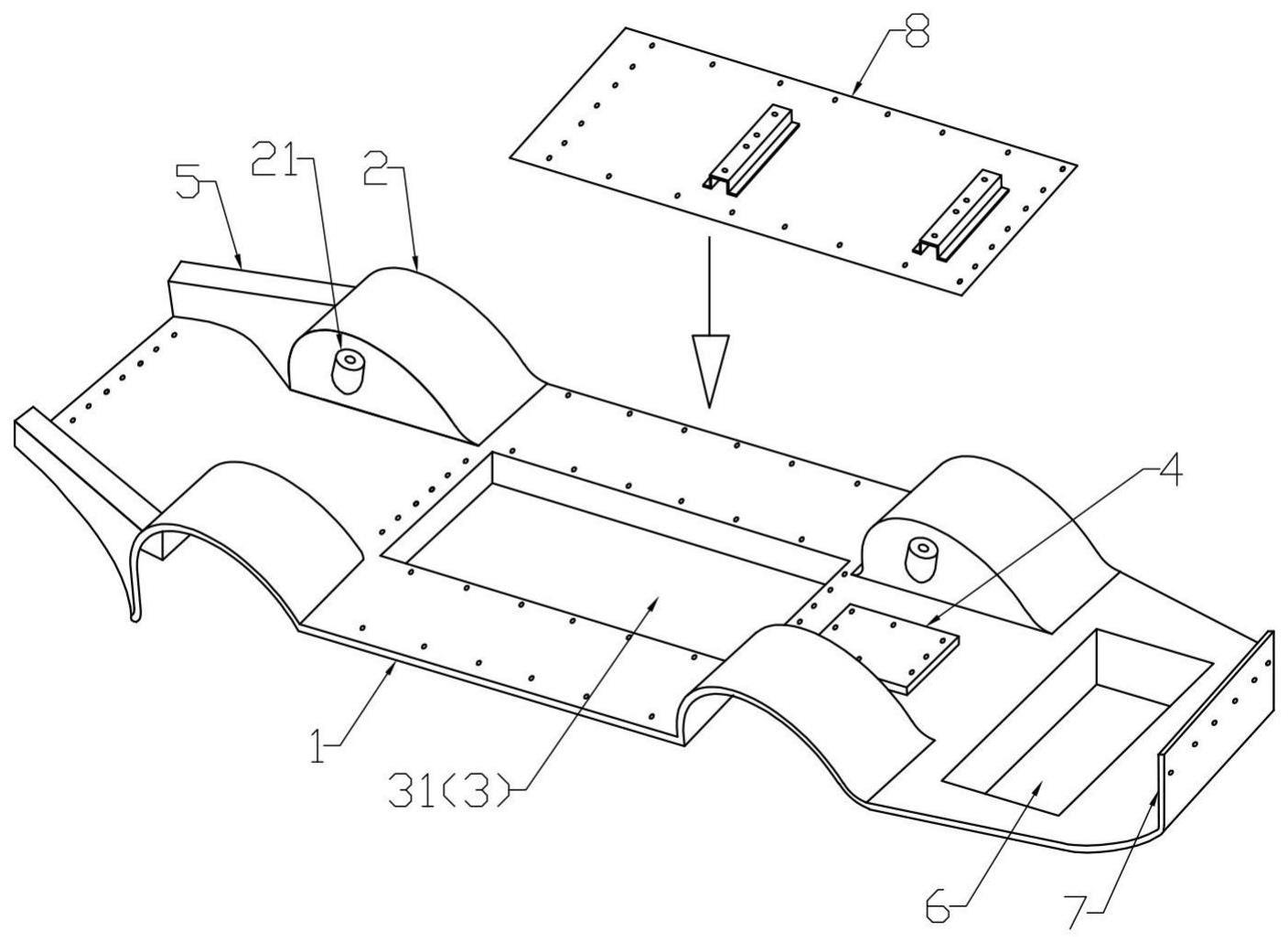

3、一种新能源汽车底盘,包括底盘本体;所述底盘本体为连续纤维增强热塑性复合材料;所述底盘本体上通过连续纤维增强热塑性复合材料一体成型有悬架座、新能源材料安装部和动力机座。

4、设计一:所述底盘本体采用一体结构;所述悬架座呈四角分布设置在底盘本体前后两侧;所述悬架座上成型有悬架座孔;所述新能源材料安装部成型在底盘本体中部;所述动力机座位于底盘本体后部。

5、对本发明的进一步描述,所述底盘本体上还设有通过连续纤维增强热塑性复合材料一体成型的碰撞轨、油箱槽和挡板;所述碰撞轨成型在底盘本体前端的左右两侧;所述挡板成型在底盘本体后端;所述油箱槽成型在动力机座与挡板之间。

6、对于新能源材料安装部的结构,结构一:还包括电池盖板;所述新能源材料安装部为电池容置槽;所述电池盖板覆盖在电池容置槽上方并通过螺丝与底盘本体固定连接;所述电池盖板采用连续纤维增强热塑性复合材料。

7、结构二:所述新能源材料安装部为电池盖板;所述电池容置箱设置在电池盖板下方并通过螺丝与底盘本体固定连接;所述电池容置箱采用连续纤维增强热塑性复合材料。

8、结构三:新能源材料安装部为储氢筒。

9、设计二:所述底盘本体为分体结构,从前往后依次分为前车身底盘、中车身底盘和后车身底盘;所述前车身底盘的后端与中车身底盘的前端可通过胶合与螺丝固定连接;所述中车身底盘的后端与后车身底盘的前端可通过胶合与螺丝固定连接;所述悬梁座具有四组且分别成型在前车身底盘与后车身底盘的左右两侧;所述动力机座成型在后车身底盘上;所述前车身底盘前端的左右两侧通过连续纤维增强热塑性复合材料一体成型有碰撞轨;所述新能源材料安装部成型在中车身底盘上。

10、对本发明的进一步描述,所述连续纤维增强热塑性复合材料为连续玻璃纤维增强热塑性复合材料、连续碳纤维增强热塑性复合材料、多种金属或非金属纤维混合增强热塑性复合材料的一种或多种混合而成,举例:亚麻植物纤维加入到汽车底盘,可增加底盘的吸音吸震、钛合金纤维可提高模量,增加底盘的钢性、玄武岩纤维可增加底盘的弹性。

11、对本发明的进一步描述,所述一种新能源汽车滑板底盘,包括新能源汽车底盘和车底板盖;所述底板本体的新能源材料安装部上固定电池包;所述动力机座上固定三电模块;所述车底板盖采用连续纤维增强热塑性复合材料;所述车底板盖通过螺丝锁固在底盘本体上方。

12、本发明的有益效果为:

13、本设计的底盘本体采用连续纤维增强热塑性复合材料,并与悬架座、新能源材料安装部和动力机座一体成型,由于连续纤维增强热塑性复合材料中的存在形式主要有短纤维(sf)、长纤维(lf)和连续纤维(cf)。短纤维增强热塑性复合材料和长纤维增强热塑性复合材料中纤维是不连续的,所得的复合材料的力学性能满足不了高性能的需求,热塑性树脂为基体的连续纤维增强复合材料(cfrpt)中纤维是连续的,这种连续纤维可以充分发挥增强体高强度和高模量的力学特性,可以制备出综合性能优异的复合材料。cfrpt具有以下优点:(1)质轻、高强度、高模量;(2)耐腐蚀和耐热性好;(3)设计灵活、生产效率高;(4)生产废料和制品可以回收利用。

14、采用车底盘一体化cgfrt模压成型可以较大的降低成本40%,其低廉的设备,低成本模具费、低报废率<1%、可返修、低耗能工序、这些优点使得一体化压cgfrt汽车底盘铸技是最优降低整车成本途径。cgfrt汽车底盘将各零件直接做成了一个部件,传统工艺中需要300多个零部件组装成的大部件减少到仅由一个一体化部件即可组装完成,将制造时间由1-2个小时缩短为几分钟,大幅节约了生产周期。车身结构的稳定性、抗碰撞、防腐蚀、燥音、轻量化和美观度得到提升。

技术特征:

1.一种新能源汽车底盘,包括底盘本体;其特征在于:所述底盘本体为连续纤维增强热塑性复合材料;所述底盘本体上通过连续纤维增强热塑性复合材料一体成型有悬架座、新能源材料安装部和动力机座。

2.根据权利要求1所述的一种新能源汽车底盘,其特征在于:所述底盘本体为一体结构;所述悬架座呈四角分布设置在底盘本体前后两侧;所述悬架座上成型有悬架座孔;所述新能源材料安装部成型在底盘本体中部;所述动力机座位于底盘本体后部。

3.根据权利要求2所述的一种新能源汽车底盘,其特征在于:所述底盘本体上还设有通过连续纤维增强热塑性复合材料一体成型的碰撞轨、油箱槽和挡板;所述碰撞轨成型在底盘本体前端的左右两侧;所述挡板成型在底盘本体后端;所述油箱槽成型在动力机座与挡板之间。

4.根据权利要求2所述的一种新能源汽车底盘,其特征在于:还包括电池盖板;所述新能源材料安装部为电池容置槽;所述电池盖板覆盖在电池容置槽上方并通过螺丝与底盘本体固定连接;所述电池盖板采用连续纤维增强热塑性复合材料。

5.根据权利要求2所述的一种新能源汽车底盘,其特征在于:还包括电池容置箱;所述新能源材料安装部为电池盖板;所述电池容置箱设置在电池盖板下方并通过螺丝与底盘本体固定连接;所述电池容置箱采用连续纤维增强热塑性复合材料。

6.根据权利要求2所述的一种新能源汽车底盘,其特征在于:新能源材料安装部为储氢筒。

7.根据权利要求1所述的一种新能源汽车底盘,其特征在于:所述底盘本体为分体结构,从前往后依次分为前车身底盘、中车身底盘和后车身底盘;所述前车身底盘的后端与中车身底盘的前端可通过胶合与螺丝固定连接;所述中车身底盘的后端与后车身底盘的前端可通过胶合与螺丝固定连接;所述悬梁座具有四组且分别成型在前车身底盘与后车身底盘的左右两侧;所述动力机座成型在后车身底盘上;所述前车身底盘前端的左右两侧通过连续纤维增强热塑性复合材料一体成型有碰撞轨;所述新能源材料安装部成型在中车身底盘上。

8.根据权利要求1所述的一种新能源汽车底盘,其特征在于:所述连续纤维增强热塑性复合材料为连续玻璃纤维增强热塑性复合材料、连续碳纤维增强热塑性复合材料、多种金属或非金属纤维混合增强热塑性复合材料的一种或多种混合而成。

9.根据权利要求1所述的一种新能源汽车滑板底盘,其特征在于:采用了权利要求1所述的一种新能源汽车底盘,还包括车底板盖;所述底板本体的新能源材料安装部上固定电池包;所述动力机座上固定三电模块;所述车底板盖采用连续纤维增强热塑性复合材料;所述车底板盖通过螺丝锁固在底盘本体上方。

技术总结

本发明提供一种新能源汽车底盘,包括底盘本体;所述底盘本体为连续纤维增强热塑性复合材料;所述底盘本体上通过连续纤维增强热塑性复合材料一体成型有悬架座、新能源材料安装部和动力机座;本设计采用连续纤维增强热塑性复合材料成型汽车底盘,可以将各零件集成加工,大幅降低加工时间,并且成本低,质量轻,强度高。

技术研发人员:颜伟德

受保护的技术使用者:东莞禾康新能源科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!