副车架纵梁、副车架和车辆的制作方法

本技术涉及车辆,尤其是涉及一种副车架纵梁、副车架和车辆。

背景技术:

1、现有技术中,副车架纵梁结构弯曲高度较大,会导致纵梁的弯曲刚度较差,这样副车架的弯曲刚度不满足性能目标要求,而且,副车架纵梁结构较弱,副车架主要承载轮胎载荷以及运动激励,纵梁强弱将直接影响轮胎激励传递至车身的能量,容易引起车内振动以及噪声产生的问题。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种副车架纵梁,该副车架纵梁可以增加纵梁的弯曲刚度和强度,也可以避免出现局部撕裂的风险,还可以有效衰减轮胎激励振动传递能量,达到降低车内噪声目的。

2、本实用新型进一步地提出一种副车架。

3、本实用新型还提出一种车辆。

4、根据本实用新型第一方面实施例的副车架纵梁,包括:纵梁本体,所述纵梁本体的中部形成有弯折段,所述纵梁本体内形成有第一空腔;加强板,所述加强板设置于所述第一空腔内并与所述弯折段相对应。

5、由此,该纵梁中加强板的设置,可以增加纵梁的弯曲刚度和强度,也可以避免出现局部撕裂的风险,还可以有效衰减轮胎激励振动传递能量,达到降低车内噪声目的,从而可以改善车内乘员乘坐的舒适性。

6、根据本实用新型的一些实施例,所述加强板与所述纵梁本体还形成有第二空腔,所述加强板包括:加强主板、第一翻板和第二翻板,所述第一翻板和所述第二翻板连接于所述加强主板的纵向两侧且分别与所述纵梁本体固定连接,所述加强主板的横向两侧分别与所述纵梁本体固定连接,所述纵梁本体、所述加强主板、所述第一翻板和所述第二翻板共同形成所述第二空腔。

7、根据本实用新型的一些实施例,所述加强主板上设置有加强筋。

8、根据本实用新型的一些实施例,所述加强筋包括:第一加强筋,所述第一加强筋设置于所述加强主板的横向中部且沿纵向延伸;和/或所述加强筋包括:第二加强筋,所述第二加强筋设置于所述加强主板的横向至少一侧边缘且呈半圆状。

9、根据本实用新型的一些实施例,所述纵梁本体包括:纵梁上板和纵梁下板,所述纵梁下板与所述纵梁上板固定连接,所述纵梁上板上设置有限位部,所述限位部与所述纵梁下板的上边缘限位配合。

10、根据本实用新型的一些实施例,所述限位部构造为朝向所述纵梁上板内部凸出的限位凸起,所述限位凸起为多个且至少分布在所述纵梁上板的横向两侧。

11、根据本实用新型的一些实施例,所述纵梁下板的一端设置有第一定位孔且另一端设置有第二定位孔,所述纵梁上板的一端设置有第三定位孔且另一端设置有第四定位孔,所述第三定位孔与所述第一定位孔相对设置且所述第四定位孔与所述第二定位孔相对设置。

12、根据本实用新型的一些实施例,所述第一定位孔和所述第三定位孔均为圆形孔且所述第二定位孔和所述第四定位孔均为长圆形孔,所述第三定位孔的直径大于所述第一定位孔的直径,所述第四定位孔的直径大于所述第二定位孔的直径。

13、根据本实用新型第二方面实施例的副车架,包括:上述的副车架纵梁。

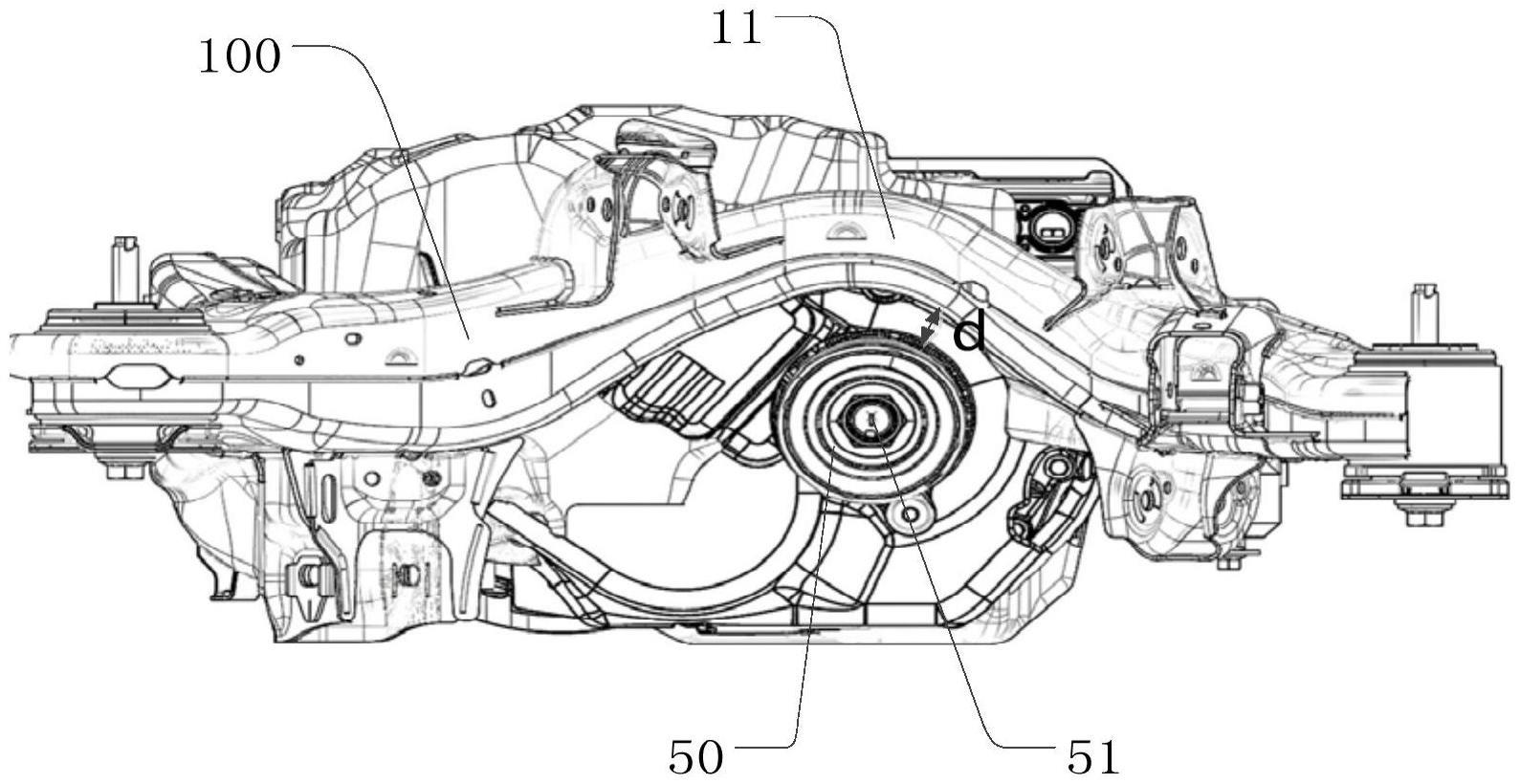

14、根据本实用新型第三方面实施例的车辆,包括:上述的副车架;驱动电机,所述驱动电机设置于所述副车架且设置有电机轴,所述电机轴与所述弯折段对应设置,所述电机轴与所述弯折段的最小距离为d,d满足关系式:25mm≤d≤35mm。

15、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种副车架纵梁(100),其特征在于,包括:

2.根据权利要求1所述的副车架纵梁(100),其特征在于,所述加强板(20)与所述纵梁本体(10)还形成有第二空腔(24),所述加强板(20)包括:加强主板(21)、第一翻板(22)和第二翻板(23),所述第一翻板(22)和所述第二翻板(23)连接于所述加强主板(21)的纵向两侧且分别与所述纵梁本体(10)固定连接,所述加强主板(21)的横向两侧分别与所述纵梁本体(10)固定连接,所述纵梁本体(10)、所述加强主板(21)、所述第一翻板(22)和所述第二翻板(23)共同形成所述第二空腔(24)。

3.根据权利要求2所述的副车架纵梁(100),其特征在于,所述加强主板(21)上设置有加强筋(30)。

4.根据权利要求3所述的副车架纵梁(100),其特征在于,所述加强筋(30)包括:第一加强筋(31),所述第一加强筋(31)设置于所述加强主板(21)的横向中部且沿纵向延伸;和/或

5.根据权利要求1所述的副车架纵梁(100),其特征在于,所述纵梁本体(10)包括:纵梁上板(13)和纵梁下板(14),所述纵梁下板(14)与所述纵梁上板(13)固定连接,所述纵梁上板(13)上设置有限位部(131),所述限位部(131)与所述纵梁下板(14)的上边缘限位配合。

6.根据权利要求5所述的副车架纵梁(100),其特征在于,所述限位部(131)构造为朝向所述纵梁上板(13)内部凸出的限位凸起,所述限位凸起为多个且至少分布在所述纵梁上板(13)的横向两侧。

7.根据权利要求5所述的副车架纵梁(100),其特征在于,所述纵梁下板(14)的一端设置有第一定位孔(40)且另一端设置有第二定位孔(41),所述纵梁上板(13)的一端设置有第三定位孔(42)且另一端设置有第四定位孔(43),所述第三定位孔(42)与所述第一定位孔(40)相对设置且所述第四定位孔(43)与所述第二定位孔(41)相对设置。

8.根据权利要求7所述的副车架纵梁(100),其特征在于,所述第一定位孔(40)和所述第三定位孔(42)均为圆形孔且所述第二定位孔(41)和所述第四定位孔(43)均为长圆形孔,所述第三定位孔(42)的直径大于所述第一定位孔(40)的直径,所述第四定位孔(43)的直径大于所述第二定位孔(41)的直径。

9.一种副车架(200),其特征在于,包括:权利要求1-8中任一项所述的副车架纵梁(100)。

10.一种车辆,其特征在于,包括:

技术总结

本技术公开了一种副车架纵梁、副车架和车辆,该副车架纵梁包括:纵梁本体,纵梁本体的中部形成有弯折段,纵梁本体内形成有第一空腔;加强板,加强板设置于第一空腔内并与弯折段相对应。由此,可以增加纵梁的弯曲刚度和强度,也可以避免出现局部撕裂的风险,还可以有效衰减轮胎激励振动传递能量,达到降低车内噪声目的,从而可以改善车内乘员乘坐的舒适性。

技术研发人员:李玉超,王雪峰

受保护的技术使用者:长城汽车股份有限公司

技术研发日:20230630

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!