一种模块化、平台化、高安全仿生滑板底盘结构

本发明涉及新能源汽车,具体涉及一种模块化、平台化、高安全仿生滑板底盘结构。

背景技术:

1、新能源汽车是我国迈向汽车强国的必由之路,滑板底盘是提升新能源汽车国际竞争力的重要途径。滑板底盘集成化程度高,有利于轻量化,但对整车安全带来严峻挑战。因此,底盘轻量化与高安全矛盾突出,成为制约我国新能源汽车迭代升级的关键瓶颈问题。

2、随着动力电池技术的发展,对电池包能量密度要求越来越高,这就需要提高电池包的体积利用率。实现电池系统与电动汽车底盘高度集成,是提高电池包箱体体积利用率的有效手段之一。但目前现有技术中,多数设计还具有独立的车身地板与电池包上盖,这会导致结构冗余,不利于汽车的轻量化与电池包体积利用率的提升。

技术实现思路

1、针对现有技术中存在不足,本发明提供了一种模块化、平台化、高安全仿生滑板底盘结构,实现底盘模块化与平台化开发,能够满足多车型快速迭代演化需求,并提升了电池的能量密度,使电池系统与电动汽车底盘高度集成。

2、本发明是通过以下技术手段实现上述技术目的的。

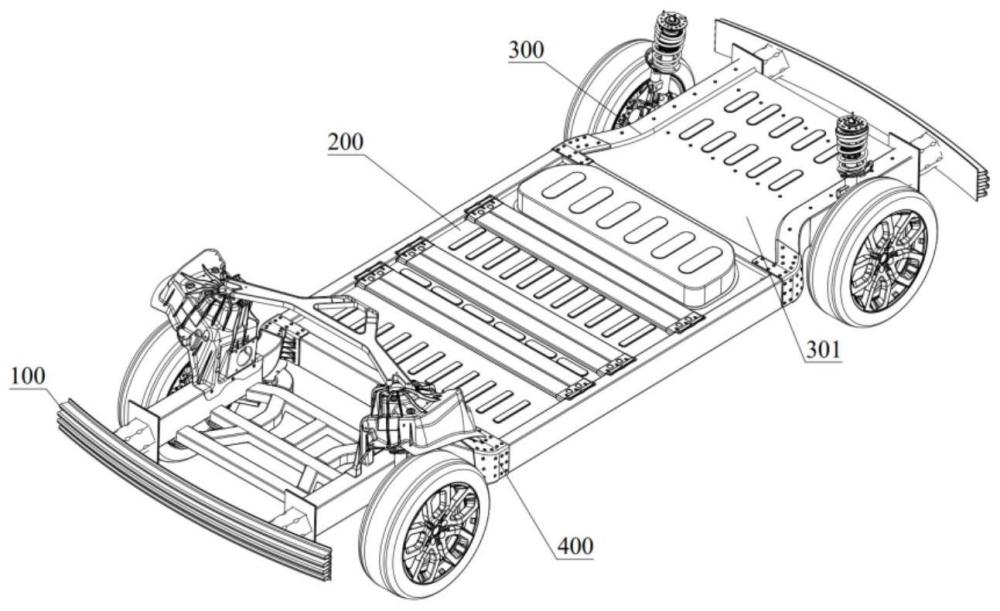

3、一种模块化、平台化、高安全仿生滑板底盘结构,包括:沿车辆前进方向,从前到后依次连接的仿“墨鱼骨骼”逐级吸能前模块、仿“龟甲骨骼”电池舱模块和仿“墨鱼骨骼”逐级吸能后模块;

4、所述仿“墨鱼骨骼”逐级吸能前模块包括前防撞梁、前吸能盒、前副车架和前纵梁;前防撞梁、前吸能盒和前纵梁从前到后依次布置,并连接在一起;前副车架连接在前纵梁下方;所述前纵梁包括前纵梁水平段和前纵梁弯曲段;

5、所述仿“龟甲骨骼”电池舱模块包括集成式车身地板、大面冷却液冷系统、电芯支撑板、电池包边框、龟甲骨骼仿生支架、底护板和门槛梁;集成式车身地板装配在电池包边框顶部,电芯支撑板装配在电池包边框中部,形成容纳电芯的密封腔体,大面冷却液冷系统安装于密封腔体中,龟甲骨骼仿生支架焊接于电池包边框下部,底护板连接在电池包边框底部;集成式车身地板、大面冷却液冷系统、电芯支撑板、电池包边框、龟甲骨骼仿生支架和底护板连接为电池包后,整体与最外圈的门槛梁连接;

6、所述仿“墨鱼骨骼”逐级吸能后模块和仿“墨鱼骨骼”逐级吸能前模块的组成部分相同,但布置方式相反。

7、上述技术方案中,所述防撞梁采用“锯齿形”仿生截面,“锯齿形”仿生截面类似倒梯形,具有四个锯齿,呈中间高、两端低的形态。

8、上述技术方案中,所述前吸能盒采用高吸能“类竹截面”,外围为正六边形蜂窝结构,中心为圆形或方形或三角形多胞设计;所述前纵梁水平段采用高刚度“类竹截面”,截面为四边形、中空外实,外围包含多个方形多胞;所述前纵梁弯曲段采用兼顾双高的“类竹截面”,多胞且非中空,在多胞截面中还设有加强筋。

9、上述技术方案中,所述前副车架包括两根横梁、一根弯曲梁、两根斜管、两根第一弯管、两根第二弯管、一根纵梁、四个第一接头、两个第二接头和两个压铸接头;

10、两根横梁通过两根斜管焊接为一体,弯曲梁通过两根第一弯管、一根纵梁与较近的横梁焊接为一体,第二弯管一端与弯曲梁焊接,另一端开有通孔a;其中,纵梁位于两根第一弯管之间;

11、四个第一接头一端分别与两根横梁的端部焊接,另一端开有通孔b,用于与前纵梁螺栓连接;

12、两个第二接头一端与弯曲梁的端部焊接,另一端开设通孔c,用于与前纵梁螺栓连接;

13、所述压铸接头一端开设通孔d,与通孔a相配合,进行螺栓连接,另一端与前纵梁连接。

14、上述技术方案中,所述集成式车身地板包括上盖和底面冷却液冷系统,上盖位于底面冷却液冷系统上方;

15、所述底面冷却液冷系统包括下液冷板、上液冷板、第一进水管、第二进水管和出水管,下液冷板和上液冷板连接;下液冷板一端设有第一进水口、第二进水口和出水口,分别用于安装第一进水管、第二进水管和出水管;上液冷板上开设有流道。

16、上述技术方案中,所述大面冷却液冷系统包括入水口、分流管道、偶数个冷却管道、中间管道、集流管道和出水口,偶数个冷却管道分为两组,一组冷却管道一端连通分流管道,另一组冷却管道一端连通集流管道,两组冷却管道另一端均与中间管道连通,分流管道上设有入水口,集流管道上设有出水口;每个冷却管道两侧对称倒置排列多个电芯。

17、上述技术方案中,所述电池包边框由四条外轮廓形状为“l”形边框和一条外轮廓形状为“日”字形横梁拼接而成,“日”字形横梁位于电池包边框一端;“l”形边框设有第一连接平台和第二连接平台,第一连接平台与集成式车身地板进行连接,第二连接平台与门槛梁进行连接;所述边框的底面与底护板进行连接;第一连接平台和第二连接平台内侧的接触面沿y轴向内倾斜。

18、上述技术方案中,所述门槛梁由四条外轮廓形状为倒“l”形梁首尾焊接而成,倒“l”形梁采用高刚度“类竹截面”,倒“l”形梁具有第一连接面、第二连接面和第三连接面,第一连接面和第二连接面沿y轴向外倾斜;第三连接面与电池包边框连接;

19、第一连接面和第二连接面分别与第一连接平台内侧的接触面、第二连接平台内侧的接触面配合。

20、上述技术方案中,所述龟甲骨骼仿生支架由一根主支架和五对副支架组成,五对副支架沿主支架均匀分布;每对副支架包括对称分布在主支架两侧的两对分支架,所述分支架包括第一分支架和第二分支架,第一分支架和第二分支架结构相同,且一端接触同时焊接在电池包边框上,另一端分离,并分别焊接在主支架上。

21、上述技术方案中,所述仿“墨鱼骨骼”逐级吸能前模块、仿“龟甲骨骼”电池舱模块和仿“墨鱼骨骼”逐级吸能后模块通过铸铝接头进行连接;

22、所述铸铝接头由第一面、第二面、第三面、第四面和第五面组成,且第二面和第五面之间设有加强筋;所述第一面、第二面、第三面、第四面围成一个长方形空腔,包裹前纵梁,所述第一面、第四面和第五面连接于门槛梁上。

23、本发明的有益效果为:

24、(1)本发明将汽车滑板底盘分为仿“墨鱼骨骼”逐级吸能前模块、仿“龟甲骨骼”电池舱模块和仿“墨鱼骨骼”逐级吸能后模块,,模块中的梁和管件使用铝型材或辊压件,根据不同使用场景或车型更改梁和管件的尺寸与截面,从而匹配不同车型。通过改变底盘前悬长度、后悬长度、轴距、整车长度和宽度等平台化参数,实现滑板底盘适应多车型快速迭代的需求,实现汽车滑板底盘的模块化与平台化。

25、(2)本发明中仿“墨鱼骨骼”逐级吸能前/后模块包括防撞梁、吸能盒、副车架和纵梁,根据“墨鱼骨骼”逐级吸能机理进行仿生,实现防撞梁和副车架的逐级吸能,能有效提高底盘正面和后面耐撞性。

26、(3)本发明中仿“龟甲骨骼”电池舱模块利用“龟甲骨骼”仿生原理设计了龟甲骨骼仿生支架,布置于底护板之上,能有效提高电池舱模块的侧面耐撞性与刚度,提高电池舱抗挤压侵入能力,保障电池安全。并且ctc(cell to chassis)电池包中取消了横纵梁的设计,安装电芯后容易产生变形,通过在电池包中安装龟甲骨骼仿生支架,能为液冷板提供支撑,有效的减小液冷板受力后产生的形变。

27、(4)本发明在型材断面方面,参考竹截面中空、外实、多胞的结构形状,分析其轻质高刚度高吸能的机理。通过“多胞”截面设计,提高型材轴向冲击吸能,获得高吸能“类竹截面”;通过“中空外实”截面设计,提高型材弯曲刚度,获得高刚度“类竹截面”;综合高刚度与高吸能,获得兼顾双高的“类竹截面”;将“类竹断面”分模块应用于底盘车架中,以提高底盘结构的比吸能和刚度。

28、(5)本发明中上盖、液冷系统高效集成为车身地板,在减少材料和重量的同时,可显著提升集成效率,增加电池包的体积利用率和能量密度,降低成本、提升装配效率。

29、(6)本发明中前模块、后模块和门槛梁通过铸铝接头进行连接,并使用热熔自攻丝技术(fds),提高连接可靠性。

30、(7)本发明具有双液冷系统,底面冷却液冷系统与电池包上盖集成为车身地板,大面冷却液冷系统位于电池包舱体中,双液冷系统的布置大大提高了电池包的冷却能力,能快速的给电芯降温,降低热失控的风险,提高系统的安全性能。

31、(8)本发明中大面冷却液冷系统在电池包中不仅能起到冷却的作用,同时还能作为支撑结构起到加强支撑的作用,进一步提升电池包箱体的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!