船舶建造用支撑柱的制作方法

1.本发明涉及船舶支撑柱技术领域,具体为船舶建造用支撑柱。

背景技术:

2.船舶建造过程中,对于支撑柱的常规操作方法是预先将支撑柱放到指定位置,作业人员借助高空液压车运动至支撑柱的顶端,调节支撑柱顶部的活络头将支撑高度,调整后进行固定,再将活络支撑头与船舶分段进行装配,工人的高空作业时间较长,在曲面外板分段的建造以及船坞搭载阶段线形变化较大的总段,受船舶线型因素影响,安装后支撑柱长度不合适,需要重新登高才能调整活络头,操作较为麻烦。

技术实现要素:

3.针对现有技术的不足,本发明提供了船舶建造用支撑柱,解决了上述背景中提到的问题。

4.本发明提供如下技术方案:船舶建造用支撑柱,包括:支撑圆管、支撑方管和固定座,所述支撑圆管的顶部连接有方管底板,所述支撑方管连接在方管底板的顶部,所述支撑圆管和支撑方管的表面均设置有吊耳,所述固定座的顶部连接有焊接架,所述焊接架的表面开设有吊孔,所述支撑方管的两侧开设有固定孔,且固定孔的内壁设置有定位机构,所述固定座内壁的两侧均开设有长槽,且长槽的内壁设置有卡接壳,所述定位机构的端部与卡接壳的内壁卡接,所述卡接壳的内壁设置有推动机构,所述支撑方管表面的两侧均开设有通孔,所述固定座内壁的两侧均开设有安装孔,所述安装孔的内壁安装有固定销,所述支撑方管通过固定销与固定座装配,所述支撑圆管的底部设置有圆管底板,所述圆管底部活动连接有垫块,所述支撑圆管的表面设置有固定环,所述固定环的表面设置有推块部。

5.优选的,所述定位机构包括安装管,所述安装管的内壁设置有连接板,所述连接板的两侧均设置有弹簧,所述弹簧的一端设置有定位块,所述定位块靠近固定座的一端设置为弧面。

6.优选的,所述推动机构包括螺纹柱和推板,所述推板的表面镶嵌有轴承,且轴承的内壁与螺纹柱的一端连接,所述卡接壳的表面开设有螺纹孔,且螺纹孔的内壁与螺纹柱的表面螺纹连接,所述推板滑动连接在卡接壳的内壁,且推板表面的形状与卡接壳内壁的形状相适配,所述螺纹柱远离推板的一端连接有第一转块。

7.优选的,所述圆管底部设置有可拆移动机构,所述支撑圆管的表面设置有连接座,所述连接座的内壁与移动机构的一端卡接。

8.优选的,所述可拆移动机构包括托板,所述托板的底部安装有万向轮,所述托板的顶部对称设置有伸缩杆,所述伸缩杆的一端开设有螺纹孔,且螺纹孔的内壁螺纹连接调节柱,所述调节柱的一端连接连接有卡块,所述调节柱的另一端连接有第二转块,所述卡块的表面与连接座的内壁卡接。

9.优选的,所述托板的底部设置有十字加强架,所述十字加强架的表面与托板的底

部焊接。

10.优选的,所述圆管底板的表面固定连接有支撑三角肋板,所述支撑三角肋板的表面与支撑圆管的表面连接,所述方管底板的顶部连接有加强三角肋板,所述加强三角肋板的表面与支撑方管的表面连接。

11.优选的,所述固定销的表面开设有螺纹槽,所述固定销通过螺纹槽螺纹连接有固定螺母和防松螺母。

12.优选的,所述支撑圆管的内壁设置有内加强板。

13.优选的,所述固定座的表面安装有四个弧形导位板。

14.与现有技术对比,本发明具备以下有益效果:

15.1、该船舶建造用支撑柱,通过设置支撑圆管、支撑方管、固定座、焊接架、固定销、圆管底板、垫块、固定环和推块部,根据船舶的需要支撑的位置,将焊接架焊接在需要支撑的位置,吊起支撑圆管和支撑方管,支撑方管对接至固定座的内壁,固定销依次穿过安装孔和通孔,对支撑方管和固定座进行装配,再将支撑圆管和支撑方管放下即可,需要调整高度时,在推块部的下方放置液压顶,推动推动块,通过固定环调整支撑圆管的位置,再在圆管底板的下方加入所述数量的垫块,在支撑圆管的下端即可对支撑高度进行调整。

16.2、该船舶建造用支撑柱,通过设置定位机构、卡接壳和推动机构,对接支撑方管时,支撑方管的一端进入固定座的内部,带动定位机构进入固定座的内壁,定位机构的一端卡接至卡接壳的内壁,使支撑方管与固定座快速定位对接,方便后续安装固定销。

17.3、该船舶建造用支撑柱,通过设置可拆移动机构和连接座,支撑圆管端与可拆移动机构对接,在支撑方管向固定座移动时,可拆移动机构托着支撑圆管端移动,以适应支撑圆管的位置移动。

附图说明

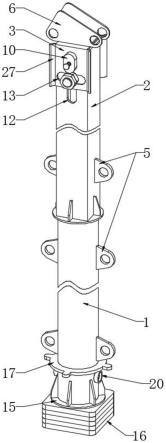

18.图1为本发明立体结构示意图;

19.图2为本发明可拆移动机构结构示意图;

20.图3为本发明图2中a处放大结构示意图;

21.图4为本发明侧剖结构示意图;

22.图5为本发明图4中定位机构位置处放大结构示意图;

23.图6为本发明内加强板位置处俯剖结构示意图;

24.图7为本发明十字加强架结构示意图。

25.图中:1、支撑圆管;2、支撑方管;3、固定座;4、方管底板;5、吊耳;6、焊接架;7、吊孔;8、定位机构;81、安装管;82、连接板;83、弹簧;84、定位块;9、长槽;10、卡接壳;11、推动机构;111、螺纹柱;112、推板;12、通孔;13、安装孔;14、固定销;15、圆管底板;16、垫块;17、固定环;18、推块部;19、可拆移动机构;191、托板;192、万向轮;193、伸缩杆;194、调节柱;195、卡块;20、连接座;21、十字加强架;22、支撑三角肋板;23、加强三角肋板;24、固定螺母;25、防松螺母;26、内加强板;27、弧形导位板。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.请参阅图1-7,船舶建造用支撑柱,包括:支撑圆管1、支撑方管2和固定座3,支撑圆管1的顶部连接有方管底板4,支撑圆管1的内壁设置有内加强板26,支撑方管2连接在方管底板4的顶部,支撑圆管1和支撑方管2的表面均设置有吊耳5,固定座3的顶部连接有焊接架6,焊接架6的表面开设有吊孔7,支撑方管2的两侧开设有固定孔,且固定孔的内壁设置有定位机构8,固定座3内壁的两侧均开设有长槽9,且长槽9的内壁设置有卡接壳10,定位机构8的端部与卡接壳10的内壁卡接,卡接壳10的内壁设置有推动机构11,支撑方管2表面的两侧均开设有通孔12,固定座3内壁的两侧均开设有安装孔13,安装孔13的内壁安装有固定销14,支撑方管2通过固定销14与固定座3装配,支撑圆管1的底部设置有圆管底板15,圆管底部活动连接有垫块16,固定座3的表面安装有四个弧形导位板27,支撑圆管1的表面设置有固定环17,固定环17的表面设置有推块部18。

28.其中;定位机构8包括安装管81,安装管81的内壁设置有连接板82,连接板82的两侧均设置有弹簧83,弹簧83的一端设置有定位块84,定位块84靠近固定座3的一端设置为弧面。

29.其中;推动机构11包括螺纹柱111和推板112,推板112的表面镶嵌有轴承,且轴承的内壁与螺纹柱111的一端连接,卡接壳10的表面开设有螺纹孔,且螺纹孔的内壁与螺纹柱111的表面螺纹连接,推板112滑动连接在卡接壳10的内壁,且推板112表面的形状与卡接壳10内壁的形状相适配,螺纹柱111远离推板112的一端连接有第一转块,需要将支撑方管2从固定座3的内壁拆除时,先拆除固定销14,再转动螺纹柱111,螺纹柱111在螺纹孔内转动,使螺纹柱111向定位块84的方向运动,螺纹柱111推动推板112运动,推板112将定位块84推出卡接壳10的内部,即可使支撑方管2与固定座3分离。

30.其中;圆管底部设置有可拆移动机构19,支撑圆管1的表面设置有连接座20,连接座20的内壁与移动机构的一端卡接。

31.其中;可拆移动机构19包括托板191,托板191的底部安装有万向轮192,托板191的顶部对称设置有伸缩杆193,伸缩杆193的一端开设有螺纹孔,且螺纹孔的内壁螺纹连接调节柱194,调节柱194的一端连接连接有卡块195,调节柱194的另一端连接有第二转块,卡块195的表面与连接座20的内壁卡接,托板191的底部设置有十字加强架21,十字加强架21的表面与托板191的底部焊接。

32.其中;圆管底板15的表面固定连接有支撑三角肋板22,支撑三角肋板22的表面与支撑圆管1的表面连接,方管底板4的顶部连接有加强三角肋板23,加强三角肋板23的表面与支撑方管2的表面连接。

33.其中;固定销14的表面开设有螺纹槽,固定销14通过螺纹槽螺纹连接有固定螺母24和防松螺母25。

34.支撑柱架设步骤

35.步骤一、根据船舶的需要支撑的位置,将焊接架6焊接在需要支撑的位置,进而将专用固定座3在分段制造阶段预装到规定位置,分段搭载前预先将支撑柱吊到预定架设点附近,并准备好其它工装,就近放置;

36.步骤二、待分段基本吊装到位后,开始支撑柱架设工作;

37.步骤三、先用叉车将支撑圆管1一端放置在可拆移动机构19上,可拆移动机构19通过连接座20与支撑圆管1端对接,在支撑方管2向固定座3移动时,可拆移动机构19托着支撑圆管1端移动,以适应支撑圆管1的位置移动变化;

38.步骤四、将穿着钢丝绳的定滑轮用卸扣安装在焊接架6上,钢丝绳另一端穿过固定在液压车上的定滑轮,并与叉车连接;

39.步骤五、利用叉车拉紧钢丝绳,使支撑柱立起,并用固定销14将支撑柱与固定座3连接固定;

40.步骤六、卸下滑轮及钢丝绳,用叉车顶起支柱使其垂直立起;

41.步骤七、推块部18的下方放置液压顶,推动推动块,通过固定环17调整支撑圆管1的位置,再在圆管底板15的下方加入所述数量的垫块16,在支撑圆管1的下端即可对支撑高度进行调整,在圆管底板15下端用垫块16等顶住支撑柱,并用铁锤敲紧垫块16,松开液压顶即可;

42.工作原理,根据船舶的需要支撑的位置,将焊接架6焊接在需要支撑的位置,先用叉车将支撑圆管1一端放置在可拆移动机构19的托板191上,转动调节柱194,使调节柱194推动卡块195进入连接座20的内壁,在支撑方管2向固定座3移动时,托板191托着支撑圆管1端,万向轮192移动,以适应支撑圆管1的位置移动变化,吊起支撑圆管1和支撑方管2,对接支撑方管2时,支撑方管2的一端进入固定座3的内部,带动定位机构8进入固定座3的内壁,定位块84的一端与弧形导位板27的表面接触,通过弧形导位板27将定位块84挤压至安装管81的内部,定位块84挤压弹簧83使弹簧83压缩,放定位块84运动至卡接壳10位置处,弹簧83回伸推动定位块84的一端卡接至卡接壳10的内壁,使支撑方管2与固定座3快速定位对接,方便后续安装固定销14,支撑方管2对接至固定座3的内壁,固定销14依次穿过安装孔13和通孔12,并在固定销14的另一端拧紧固定螺母24和防松螺母25,对支撑方管2和固定座3进行装配,卸下滑轮及钢丝绳,用叉车顶起支柱使其垂直立起,需要调整高度时,在推块部18的下方放置液压顶,推动推动块,通过固定环17调整支撑圆管1的位置,再在圆管底板15的下方加入所述数量的垫块16,在支撑圆管1的下端即可对支撑高度进行调整。

43.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1