一种用于船舶建造过程的全自动电子样冲装置及敲击方法与流程

本发明属于机械制造,涉及船舶建造全流程样冲敲击装置,尤其涉及一种用于船舶建造过程的全自动电子样冲装置及敲击方法。

背景技术:

1、在船舶建造全流程中,需要敲击大量样冲以保证船舶各构建生产建造精度。目前在船舶建造过程中,手持式的样冲敲击方式是船舶建造过程中传统的样冲敲击方式,在一定程度上适用于加工简单的零件以及较小尺寸的船舶结构件。该样冲的敲击方式主要为工人一手持样冲,一手持锤子或铁质硬物进行敲击。在敲击过程中,因手持样冲手遮挡视线,观察不足,敲击精度大大降低,对于船舶建造过程中精度控制具有一定影响;此外,手持式样冲不容易掌握合适的角度和力度,导致敲击精度较低。当敲击偏差过大时,需要使用打磨设备打磨光滑后再敲击,不仅降低了敲击精度,也降低了工作效率。并且,敲击过程中,需要操作人员双手分别持样冲和敲打工具,存在一定的安全隐患,易发生误伤,造成手腕、手臂等部位的损伤和疲劳。

2、现有公告号为cn204976548u的中国实用新型申请文件公开了一种半自动样冲,“包括冲针、冲针滑块、样冲壳和敲击复位机构,所述敲击复位机构包括复位块、敲击块、敲击块滑块、钢珠、弹簧和松紧螺钉,所述样冲壳上设置有滑槽a、滑槽b和四个均分布的钢珠孔,所述冲针滑块中部设置有一径向的螺纹孔,所述冲针尾部设置有与螺纹孔旋合的外螺纹,所述冲针滑块两端与滑槽a滑动配合,冲针滑块中部与复位块下端接触,所述复位块上端与敲击块下端接触所述敲击块上端与弹簧接触,所述弹簧另一端与松紧螺钉接触,所述松紧螺钉与样冲壳尾部的内螺纹旋合。”,该半自动样冲虽然该样冲采用了半自动化的设计,但是,操作人员仍需要进行较多的手动操作,导致生产效率较低,不能满足大批量生产的需求。

技术实现思路

1、为解决以上所述现有技术中存在的问题,本发明的目的在于提供一种用于船舶建造过程的全自动电子样冲装置及敲击方法,本发明装置结构简洁方便、能够高精度定位敲击位置与力度,并可以持续敲击作业,提高了工作效率、保证了建造质量,且避免了传统手持样冲敲击过程中伤手的安全隐患,保证施工人员的安全,同时,本发明具有适应多种施工场景、多种施工材料的多功能用途,带来了极大的便利与效益。此外,本发明还要提供一种用于船舶建造过程的全自动电子样冲装置的敲击方法。

2、为实现上述目的及其他相关目的,本发明采用以下技术方案:

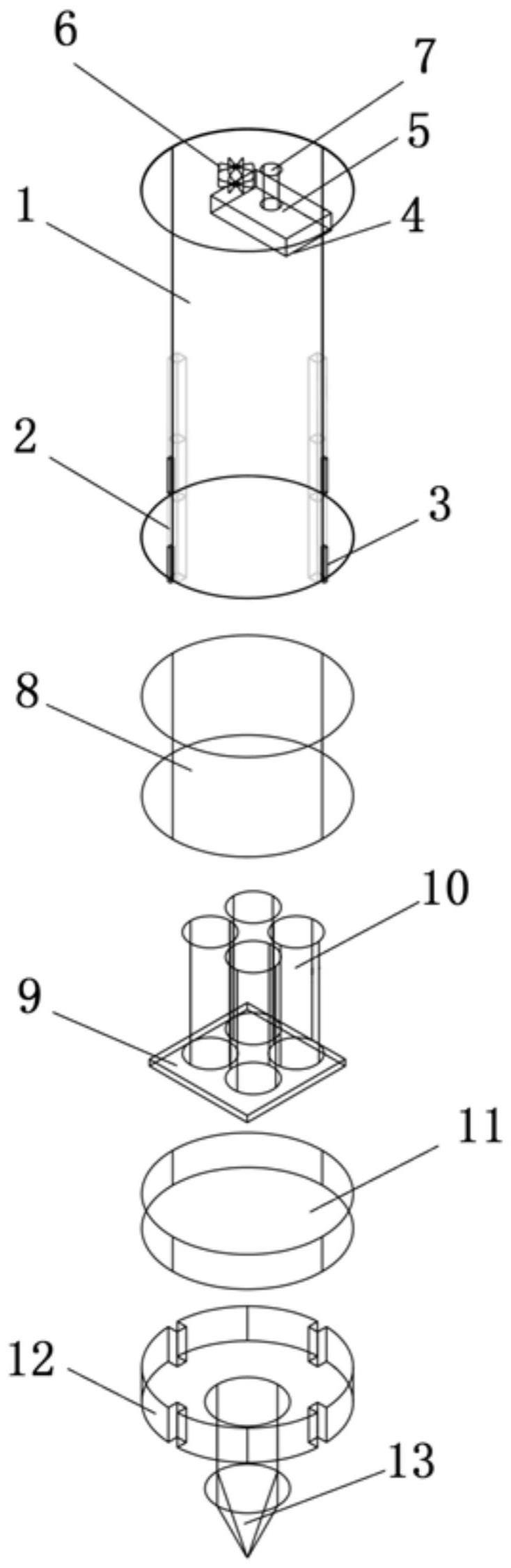

3、本发明的第一方面,提供一种用于船舶建造过程的全自动电子样冲装置,包括无铁磁性的外壳、用于激发敲击和控制释放电流速度的控制系统、电源组、敲击系统和导向定位系统:

4、所述外壳的形状为中空圆柱型,并且外壳底部开放,所述控制系统、电源组和敲击系统自上而下分布于所述外壳内部,并且控制系统、电源组和敲击系统依次通过导线相连接;

5、所述导向定位系统包括导轨和偶数个定位凸起,所述定位凸起固定连接于所述外壳外壁上,定位凸起的数量至少为两个,并且均匀分布于所述外壳下端端口周围的圆周上,所述导轨位于所述定位凸起对应位置处的外壳内壁上,所述导轨以垂直于外壳下端面的方向固定连接于外壳内壁;

6、所述控制系统包括主控板、电流调节器、激发按钮和电流调节旋钮,所述主控板上固定连接有电流调节器,所述主控板上端面处设有用于激发敲击的激发按钮和用于扭动控制调节电流的电流调节旋钮,所述激发按钮的上端和电流调节旋钮的上端分别延伸穿过外壳的上端面;

7、所述电源组包括用于为整个装置提供电能的蓄电池、电路板和用于瞬时快速放电的超级法拉电容,所述超级法拉电容下端面固定连接于所述电路板上端面,所述超级法拉电容通过导线分别与蓄电池和主控板相连接,所述超级法拉电容可被主控板上所述激发按钮控制放电;

8、所述敲击系统包括电磁铁、强磁铁和样冲锥柱,所述电磁铁上端面与电路板下端面之间有间隔,所述电磁铁通过导线与超级法拉电容相连接,所述电磁铁为铁磁性材质,未激发时,所述强磁铁吸附于所述电磁铁上,所述强磁铁的外壁上开设有与所述导轨相匹配的凹槽,所述凹槽位置与所述导轨位置相对应,所述强磁铁可沿导轨上下活动,强磁铁下端面的中心位置处固定连接有椎尖朝下的样冲锥柱。

9、作为优选的技术方案,所述外壳的外壁套设有用于减震的绝缘套,所述绝缘套的材质为橡胶或聚氯乙烯。

10、作为优选的技术方案,所述外壳内部可设有用于支撑控制系统、电源组和敲击系统的若干环形平台,所述环形平台上开设有用于导线通过的通孔。

11、作为优选的技术方案,所述定位凸起数量可为四个,四个定位凸起均匀分布于所述外壳下端端口周围的圆周上,两两相对的定位凸起之间的连线相交呈互相垂直的十字形。

12、作为优选的技术方案,所述电流调节器包括直流有刷电调和电子测试调速驱动控制器。

13、作为优选的技术方案,所述蓄电池、电磁铁和强磁铁的形状均为圆柱型,所述电磁铁和强磁铁的外径尺寸均与外壳内径尺寸相配。

14、作为优选的技术方案,所述外壳材质包括非铁质的金属合金或硬质塑料。

15、本发明的第二方面,本发明提供一种用于船舶建造过程的全自动电子样冲装置的敲击方法,所述全自动电子样冲装置包括无铁磁性的外壳、用于激发敲击和控制释放电流速度的控制系统、电源组、敲击系统和导向定位系统,所述外壳的形状为中空圆柱型,并且外壳底部开放,所述控制系统、电源组和敲击系统自上而下分布于所述外壳内部,并且控制系统、电源组和敲击系统依次通过导线相连接,所述导向定位系统包括导轨和偶数个定位凸起,所述定位凸起固定连接于所述外壳外壁上,定位凸起的数量至少为两个,并且均匀分布于所述外壳下端端口周围的圆周上,所述导轨位于所述定位凸起对应位置处的外壳内壁上,所述导轨以垂直于外壳下端面的方向固定连接于外壳内壁,所述控制系统包括主控板、电流调节器、激发按钮和电流调节旋钮,所述主控板上固定连接有电流调节器,所述主控板上端面处设有用于激发敲击的激发按钮和用于扭动控制调节电流的电流调节旋钮,所述激发按钮的上端和电流调节旋钮的上端分别延伸出外壳的上端面,所述敲击系统包括电磁铁、强磁铁和样冲锥柱,所述电磁铁上端面不与电路板下端面直接接触,所述电磁铁通过导线与超级法拉电容相连接,所述电磁铁为铁磁性材质,未激发时,所述强磁铁吸附于所述电磁铁上,所述强磁铁的外壁上开设有与所述导轨相匹配的凹槽,所述凹槽位置与所述导轨位置相对应,强磁铁下端面的中心位置处固定连接有椎尖朝下的样冲锥柱,并且所述敲击方适用于船舶各施工建造阶段样冲敲击工序,所述敲击方法包括以下步骤:

16、步骤一、在使用全自动电子样冲装置前,对电源组进行充电备用;

17、步骤二、根据船舶样冲施工图纸,在所需敲击样冲位置划制样冲敲击线;

18、步骤三、依次将相对位于同一直线上的定位凸起与样冲敲击线对齐,完成样冲点定位;

19、步骤四、根据待敲击物体的材质和硬度的情况,通过调节电流调节旋钮,调节敲击力度;

20、步骤五、按动激发按钮,经过电能、磁力以及动能的转换,推动强磁铁带动样冲锥柱沿导轨向下冲击,即可完成一次敲击,当敲击完成后,强磁铁通过对铁磁性材质的电磁铁的磁吸力,沿导轨向上运动,完成强磁铁的复位;

21、步骤六、进行下一次敲击前,沿样冲敲击线移动装置,以步骤三中的样冲点为基准,使样冲锥柱的椎尖位于距离样冲点的l处,可重复步骤五的操作,完成再次敲击。

22、如上所述,本发明具有以下有益效果:

23、(1)本发明的一种用于船舶建造过程的全自动电子样冲装置及敲击方法,本发明的装置结构简单、敲击方法便捷,能够准确定位样冲敲击位置,提高敲击精度,有效的保证了船舶的建造精度及其质量,同时也可根据敲击材质、硬度进行电流调节进而调节敲击力度,并能够持续敲击作业,使施工人员的工作效率和工作质量得到了大大的提高。

24、(2)本发明的一种用于船舶建造过程的全自动电子样冲装置及敲击方法,本发明能够有效避免传统样冲敲击过充中击伤手的风险,保证了施工人员的人身安全。

25、(3)本发明的一种用于船舶建造过程的全自动电子样冲装置及敲击方法,本发明能够适应多种施工场景、多种施工材质,可以做到一装置多用途,为敲击作业带来了便利。

- 还没有人留言评论。精彩留言会获得点赞!