一种船用电池组安装方法与流程

本发明涉及动力电池,具体涉及一种船用电池组安装方法。

背景技术:

1、由于船舶电池舱空间限制:船舶电池舱通常位于船体内部,而船体内部的空间非常有限。这使得电池的安装和移动变得非常困难,尤其是在狭小的空间内。同时,船舶电池舱需要良好的通风,以防止电池过热。这通常需要安装通风设备,如风扇或通风管道等。然而,这些设备可能会占用大量空间,使得电池的安装变得更加困难。

2、并且,在船舶电池舱中安装电池需要使用一些专门的工具,如起重机、叉车等。然而,这些工具在狭小的空间内可能无法充分发挥作用,从而增加了安装的难度。

3、船用电池体积庞大,重量重,不太适合携带。价格较高,成本较高。维护保养复杂,需要专业人员操作。

4、现有船舶为了满足日常能源需求,设有电池舱,电池舱内部存放大型电池组。电池舱具有安装空间狭小的特点,电池只能从狭小入口单个放入电池舱,然后形成组配。此外,由于船舶运行过程中遭受风浪、人为破坏攻击等情况,需设置电池组的减振抗冲装置,防止船舶运行过程中发生意外电池相互碰撞、冲击,影响电池稳定性,损坏电池。

5、经检索,cn106601958a公开一种电池模组的固定结构,通过限位件将电池模组的模组端板固定于固定梁上,能够有效卡紧模组端板,限位件与模组端板的接触压强减小,操作简单,结构稳定,固定效果好,抗振性强。

6、上述的方案虽然均考虑到了电池防撞、减振的问题,但并不适用于空间狭小的空间的安装,并未解决现有船舶的电池舱狭小不易安装的问题。因此,发明一种适用于船用电池组安装方法具有巨大的实际意义。

技术实现思路

1、为了解决上述现有技术的不足,针对船舶电池舱安装空间狭小、安装困难的特点,本发明提供了一种船用电池组安装方法,将电池块设计为阵列形式排布,合理利用电池舱的空间,在电池舱底部设置与电池配合的定位单元,使整体安装方便,且电池与电池舱安装稳固;同时,电池内部内置减振器,对电池提供减振抗冲作用,有效保护电池,提升电池组的可靠性和寿命。

2、本发明的船用电池组安装方法通过将电池块模块化,整个安装过程,只需要重复将限位盘放入指定位置,将电池推至限位盘处即可,无任何机械螺栓紧固件等连接;安装效率和安装可靠性高。

3、本发明为解决上述问题所采用的技术手段为:

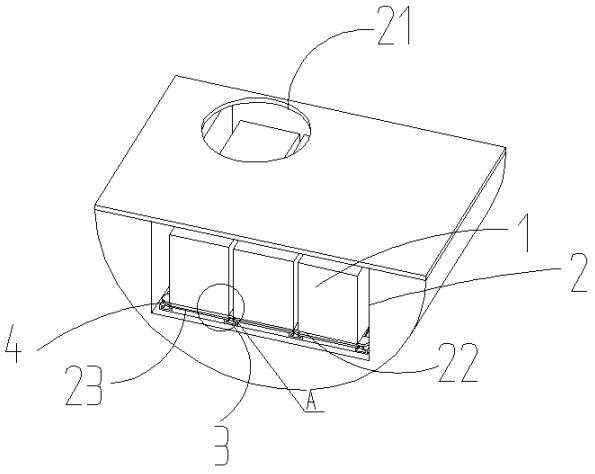

4、公开一种船用电池组安装方法,包括以下步骤:s1.将电池舱体底部预先划分电池摆放区域,再将定位单元逐一安置,预先设定电池块摆放位置;s2.将电池块吊起由电池入口放入电池舱体内;s3.将电池块底部通过定位单元与电池舱体底部固定,使电池块与电池舱体间不存在滑移关系;电池块固定形成阵列结构的电池组;s4.在电池组顶部阵列结构间隙间安装有防碰结构,防碰结构将电池组隔离固定,防止电池遭受碰撞。

5、本发明的船用电池组安装方法通过将定位单元、电池块、电池舱体三者的结构结合设计,可以将电池组按照电池舱底部结构进行排布,即电池舱底部预先设置了电池的安装位置,电池组底部搭接在定位单元的轨道槽处,利用限位盘固定。电池组与电池舱体底部抵接,并不其他连接关系,整个装配过程简便,尤其适合狭小空间的电池组的装配。

6、进一步地,所述电池块为矩形块,包括电池本体和电池块的底部,所述电池本体内部设置有减振器,以提升电池组的可靠性和寿命。所述电池块的底部设有横截面为“工”字形卡槽,所述“工”字形卡槽的顶部连接电池本体,所述“工”字形卡槽的底部为定位板;靠近所述“工”字形卡槽的顶部一侧电池内部设置有减振器。“工”字形卡槽可以有效将电池块本体和电池舱底部的轨道槽对齐设置,便于限位盘与“工”字形卡槽和轨道槽的固定连接。

7、进一步地,所述定位单元包括若干组轨道槽,所述轨道槽与限位盘连接,使限位盘在轨道槽内滑动,将电池块的底部和轨道槽固定在一体,以定位电池块的安装位置。轨道槽分为多组是为了有效和“工”字形卡槽结合使用。

8、进一步地,所述轨道槽为沿着电池排布方向延伸的倒t形槽,所述倒t形槽内嵌于电池舱体底部,包括相对设置的卡接部及卡接部围合的腔体。“工”字形卡槽的定位板的宽度等于或略小于相邻两个轨道槽的卡接部边缘之间的距离。

9、进一步地,所述电池舱体底部的预先划分的区域为多组承载板,所述承载板的组数为轨道槽的数量n-1(n为大于2的自然数);所述承载板与卡接部的安装面处于相同水平面;所述承载板的宽度小于等于电池块的定位板宽度与单侧卡接部的水平方向的宽度差。

10、进一步地,所述限位盘包括定位面和滑动面,所述定位面与滑动面通过连接杆连接;所述滑动面的尺寸小于倒t形槽的槽内尺寸。定位面卡入“工”字形卡槽内部,以锁紧固定轨道槽和“工”字形卡槽成为一体。

11、进一步地,所述“工”字形卡槽的底部与限位盘的定位面耦合固定。

12、进一步地,所述连接杆的长度大于定位板的厚度与卡接部的厚度之和;小于“工”字形卡槽的顶部到卡接部内侧壁的竖直厚度。

13、进一步地,所述轨道槽上设置有限位盘安装槽,限位盘安装槽的槽口尺寸大于限位卡槽的滑动面的外缘尺寸。

14、进一步地,所述防碰结构包括顶面和十字限位部,所述十字限位部的厚度小于等于电池组顶部阵列间隙。防碰结构为橡胶十字块,防止电池之间碰撞,且起电池块之间减振抗冲作用。

15、进一步地,所述电池组的相邻电池块的顶部与电池舱体间设置有电池顶部平面的容纳空间。

16、本发明与现有技术相比其有益效果是:

17、本船用电池组安装方法将电池组设计为模块化,整个安装过程,只需要重复将限位盘放入指定位置,将电池推至限位盘处即可,无任何机械螺栓紧固件等连接,安装可靠性高。

18、并且本方法尤其适合狭小空间的电池的安装,此方法不增加安装成本,但能有效提高安装效率。

技术特征:

1.一种船用电池组安装方法,其特征在于,包括以下步骤:s1.将电池舱体(2)底部预先划分电池摆放区域,再将定位单元逐一安置,预先设定电池块摆放位置;s2.将电池块吊起由电池入口(21)放入电池舱体(2)内;s3.将电池块底部通过定位单元与电池舱体(2)底部固定,使电池块与电池舱体(2)间不存在滑移关系;电池块固定形成阵列结构的电池组;s4.在电池组(1)顶部阵列结构间隙间安装有防碰结构(5),防碰结构(5)将电池组隔离固定,防止电池遭受碰撞。

2.根据权利要1所述船用电池组安装方法,其特征在于,所述电池块为矩形块,包括电池本体和电池块的底部,所述电池本体内部设置有减振器(6),其减振抗冲以提升电池组的可靠性和寿命;所述电池块的底部设有横截面为“工”字形卡槽(22),所述“工”字形卡槽的顶部连接电池本体,所述“工”字形卡槽的底部为定位板(23);靠近所述“工”字形卡槽的顶部一侧电池内部设置有减振器(6)。

3.根据权利要1所述船用电池组安装方法,其特征在于,所述定位单元包括若干组轨道槽(3),所述轨道槽(3)与限位盘(4)连接,使限位盘(4)在轨道槽(3)内滑动,将电池块的底部和轨道槽(3)固定在一体,以定位电池块的安装位置。

4.根据权利要3所述船用电池组安装方法,其特征在于,所述轨道槽(3)为沿着电池排布方向延伸的倒t形槽,所述倒t形槽内嵌于电池舱体(2)底部,包括相对设置的卡接部(31)及卡接部(31)围合的腔体(32)。

5.根据权利要4所述船用电池组安装方法,其特征在于,所述电池舱体(2)底部的预先划分的区域为多组承载板,所述承载板的组数为轨道槽(3)的数量n-1(n为大于2的自然数);所述承载板与卡接部(31)的安装面处于相同水平面;所述承载板的宽度小于等于电池块的定位板(23)宽度与单侧卡接部(31)的水平方向的宽度差。

6.根据权利要3所述船用电池组安装方法,其特征在于,所述限位盘(4)包括定位面(41)和滑动面(42),所述定位面(41)与滑动面(42)通过连接杆(43)连接;所述滑动面(42)的尺寸小于倒t形槽的槽内尺寸。

7.根据权利要求6所述船用电池组安装方法,其特征在于,所述“工”字形卡槽的定位板(23)与限位盘(4)的定位面(41)耦合固定。

8.根据权利要求7所述船用电池组安装方法,其特征在于,所述连接杆(43)的长度大于定位板(23)的厚度与卡接部(31)的厚度之和;小于“工”字形卡槽的顶部到卡接部(31)内侧壁的竖直厚度。

9.根据权利要求3-7任意一项所述船用电池组安装方法,其特征在于,所述轨道槽(3)上设置有限位盘安装槽(33),限位盘安装槽(33)的槽口尺寸大于限位卡槽的滑动面(42)的外缘尺寸。

10.根据权利要求9所述船用电池组安装方法,其特征在于,所述防碰结构(5)包括顶面(51)和十字限位部(52),所述十字限位部(52)的厚度小于等于电池组(1)顶部阵列间隙。

技术总结

本发明涉及动力电池技术领域,具体涉及一种船用电池组安装方法,S1.将电池舱体底部预先划分电池摆放区域,再将定位单元逐一安置,预先设定电池块摆放位置;S2.将电池块吊起由电池入口放入电池舱体内;S3.将电池块底部通过定位单元与电池舱体底部固定,使电池块与电池舱体间不存在滑移关系;电池块固定形成阵列结构的电池组;S4.在电池组顶部阵列结构间隙间安装有防碰结构,防碰结构将电池组隔离固定,防止电池遭受碰撞。合理利用电池舱的空间,在电池舱底部设置与电池配合的定位单元,使整体安装方便,且电池与电池舱安装稳固,同时,电池内部内置减振器,对电池提供减振抗冲作用,有效保护电池,提升电池组的可靠性和寿命。

技术研发人员:冯万盛,谭方,黄信,易星,周丹

受保护的技术使用者:株洲时代新材料科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!